基于MCGS的刮板鏈條自動拆裝控制系統研究

路超超,周好斌,徐向前

(西安石油大學 材料科學與工學院,陜西 西安710065)

0 引言

刮板運輸機作為煤炭開采過程中的主要設備,其運作效率、運作模式直接決定了煤礦生產能力。刮板鏈條作為刮板運輸機的重要組成部分,主要用來進行煤炭的運輸,其工作狀態的好壞對刮板運輸機的工作效率有著重要的影響。然而隨著刮板運輸機的長時間運行且工作環境差,導致刮板鏈條出現磨損、斷裂等問題,因此需要對其進行維修。隨著近年煤炭市場的不斷發展,千萬噸礦井群煤炭企業迅速崛起,刮板輸送機鏈條的消耗日益劇增[1-2],故實現刮板鏈條的自動化拆裝具有重要意義。

目前,就刮板鏈條拆裝而言,國內外均沒有相對成熟的刮板鏈條自動拆裝設備,刮板鏈條一直由人工進行拆裝,勞動強度大,工作效率低且安全性低。賈寧等[3-4]雖然已經對刮板鏈條自動拆裝設備有了一定的研究,但到目前為止,其設備還存在諸多問題尚未給出解決方案,且停留在設計研究階段,并未應用于實際。因此,刮板鏈條自動拆裝過程并未實現真正意義上的自動化作業。

針對以上問題,本課題采用MCGS組態軟件設計了一種刮板鏈條自動拆裝設備控制系統,其內置編程引擎大大降低了控制系統的程序設計難度與程序量。該系統可以對刮板鏈條拆裝過程中的上料、輸送、拆卸、組裝以及緊固等各個過程實現自動化控制,并對設備運行過程進行實時監控,進而提升刮板鏈條拆裝的質量和效率。

1 刮板鏈條自動拆裝控制系統任務及要求

1.1 刮板鏈條概述

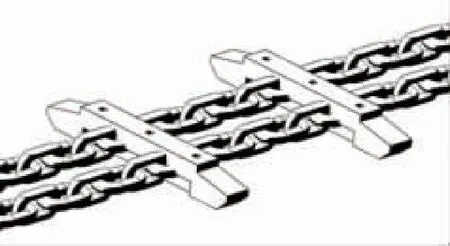

刮板鏈條主要由圓環鏈、刮板、連接環和螺栓組裝而成,如圖1所示。隨著我國煤礦綜采工作面的不斷加長以及煤炭開采量的加大,刮板鏈條的使用與消耗也與日俱增,因此需要頻繁地對刮板鏈條進行拆卸、組裝等工作。

圖1 刮板鏈條結構示意圖

1.2 刮板鏈條拆裝流程

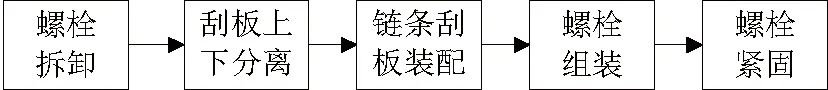

刮板鏈條拆裝時,首先需將刮板之間的連接螺栓進行拆卸,使刮板上下部分分離,再將鏈條穿進刮板上下部分之間,隨后進行螺栓的組裝與緊固,其拆裝流程如圖2所示。

圖2 刮板鏈條拆裝流程圖

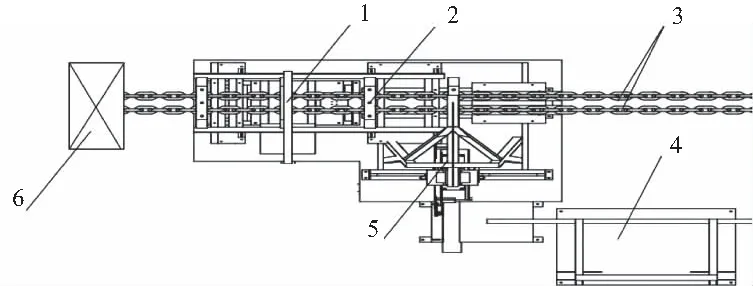

1—緊固工位;2—刮板;3—鏈條;4—上料工位;5—拆裝工位;6—卷揚機。

刮板鏈條自動拆裝控制系統需在主控單元的控制下,保證該設備將刮板以及鏈條送至相應的工位進行作業。刮板組經上料工位到達拆卸工位后,由拆裝裝置拆分開來,與鋪設好的鏈條進行組裝,再由緊固工位的連接螺栓緊固裝置對螺栓進行緊固,從而完成刮板與鏈條的組裝。

1.3 控制系統任務及要求

刮板鏈條自動拆裝設備的裝配對象是大小不一的刮板和鏈條,裝配完成的刮板鏈主要用于刮板運輸機。裝配前,刮板是封裝完整且未拆卸的狀態,需將刮板從刮板堆中取出,將其上下兩部分拆卸分離,隨后,將鏈條與拆卸的刮板進行裝配,再進行螺栓的組裝與緊固操作。基于刮板鏈條拆裝設備自動運行以及工作過程的穩定性、安全性和高效性,提出以下控制要求。

1)運行方式:主要包括自動運行和手動運行兩種運行方式,手動運行模式下,各個工位可以獨立地進行手動操作,主要用于調試和檢修工作;自動運行模式下可以實現刮板的上料、刮板的拆卸、刮板鏈條的組裝及緊固和刮板鏈條輸送等工序的自動化運行。

2)具有故障監測功能:刮板鏈條自動拆裝過程中不需人工干預,電路由漏電斷路器等實現對各處以及各電機的短路、過載和漏電保護。設有故障報警功能和急停開關,防止突發事故。

3)便捷的人機交互界面:主要負責系統運行參數的設定以及修改,同時顯示系統運行狀態以及故障報警信息等,方便對系統進行實時監控。

4)運行節拍控制:刮板鏈條的拆裝與緊固作為裝配線整體的核心工位,其拆裝與緊固的速度以及兩工位之間的傳動節拍決定了系統的裝配效率以及裝配的連續性。

2 控制系統硬件設計

根據刮板鏈條自動拆裝控制系統的控制要求,采用昆侖通態的MCGS嵌入式一體化觸摸屏對系統進行總體控制[5-6]。控制系統硬件結構圖如圖4所示,昆侖通態觸摸屏MCGS作為主控制單元,通過I/O控制模塊的輸入/輸出完成對控制信號的處理以及電磁閥動作控制,同時利用多軸運動控制器對步進電機進行控制,各個模塊之間通過RS485進行通信,完成刮板鏈條自動拆裝系統的工藝控制以及相關參數的調整等。礦用刮板鏈條自動拆裝系統的硬件主要包括嵌入式觸摸屏、I/O控制模塊、運動控制器、步進電機驅動器、氣缸、步進電機、減速器、電磁閥以及限位開關和傳感器等。

圖4 控制系統硬件結構

3 控制系統軟件設計

3.1 系統軟件設計

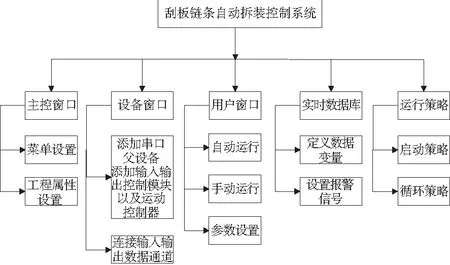

刮板鏈條自動拆裝控制系統采用昆侖通態MCGS嵌入式一體化觸摸屏作為主控制單元,基于MCGS組態軟件設計完成的。通過設計的組態界面,不僅實現了刮板鏈條拆裝過程中每個步驟的協調控制以及整體拆裝過程的自動化作業,也能對系統運行狀態進行實時監控。控制系統的組成如圖5所示。

圖5 刮板鏈條自動拆裝控制系統的組成

為實現TPC與各個控制模塊的正常通信與通道連接,在設備窗口添加設備通信設置。本設計觸摸屏TPC類型為TPC1061 Ti,控制模塊包括SRND-CM系列I/0控制模塊與五豐系列多軸運動控制器,通過串口父設備將各個設備進行連接并實現通信;在設備編輯窗口內,為每個設備設置不同的設備地址并添加相應的設備通道及通道變量。通道變量設置完成后,根據實際需求為合適的通道選擇適當的變量進行連接;在實時數據庫中定義所需的數據變量及限位報警信號,在用戶窗口動畫組態過程中將其與相應的操作進行連接;在運行策略窗口中可建立相應的運行策略以便系統穩定運行。至此,用MCGS組態軟件完成TPC的組態界面設計[7]。調試界面組態如圖6所示。

圖6 調試界面組態圖

3.2 運行模式設計

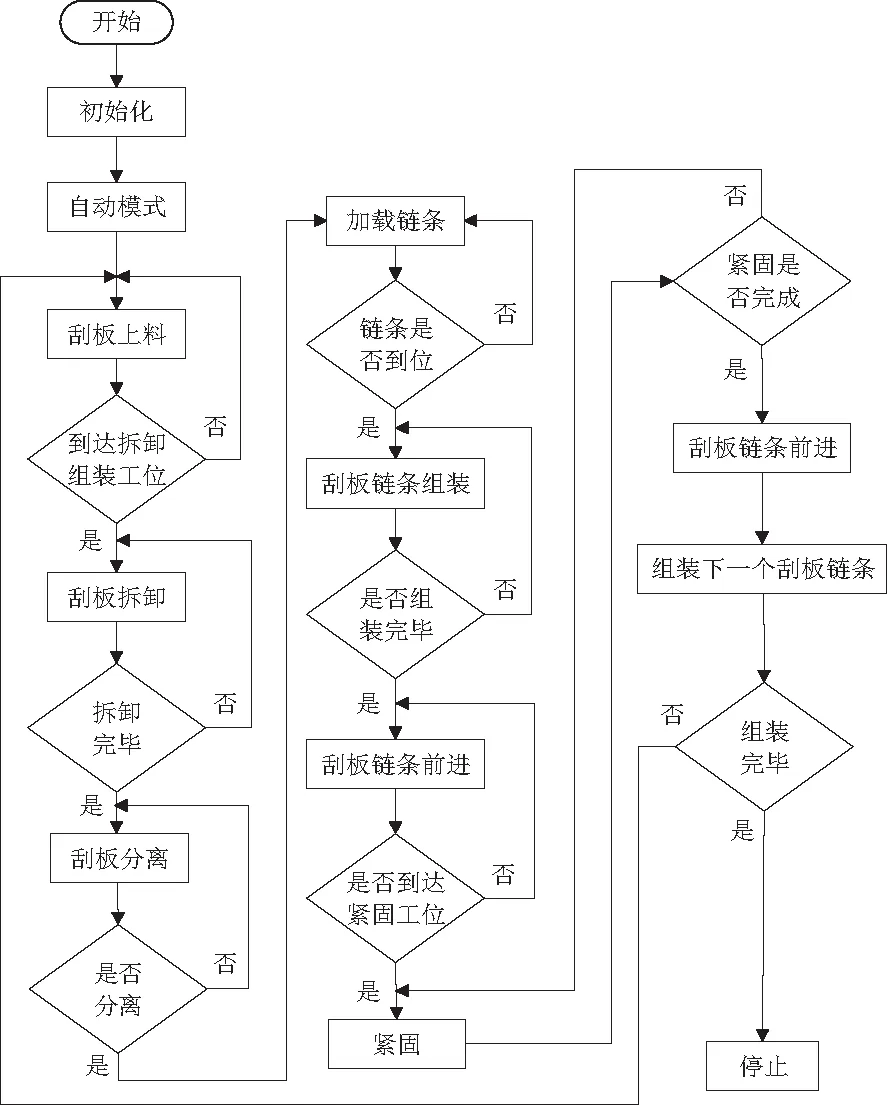

刮板鏈條自動拆裝控制系統包括手動拆裝和自動拆裝兩種運行模式。根據各個工位的裝配流程,通過使用邏輯控制、脈沖輸出以及定時、延時等指令對每個工位進行手動、自動運行控制,同時參考各動作之間的干擾條件以確保控制系統的安全性、可靠性。兩種運行模式可通過點擊自動運行按鈕及手動運行按鈕進行界面切換,實現了各個窗口之間的互鎖保護。

自動控制模式下,各個工位按照裝配流程有序運行。采用順序控制原則,根據執行機構的動作要求以及該工位的動作條件,通過主控制器進行統一運行控制,實現刮板的上料、刮板的拆卸、刮板鏈條的組裝及緊固和刮板鏈條輸送等工序的自動化。當觸摸屏上的“自動運行”按鈕變成綠色時,表明自動運行模式正在運行,自動運行流程圖如圖7所示。

圖7 自動運行工作流程圖

手動拆裝運行模式下,各個工藝階段的開啟與關閉都需要手動點擊觸摸屏上的對應按鈕,因此用戶可以通過點擊觸摸屏上相應的操作按鈕對其進行單一操作。同時,也可以通過點擊參數輸入框對系統運行參數進行修改,如電機運行速度。

4 結語

本設計采用MCGS嵌入式一體化觸摸屏進行刮板鏈條自動拆裝工藝流程的控制,現場應用結果表明:該系統實現了各個工位運行的連續性與高效性,滿足刮板鏈條自動拆裝控制系統控制要求的同時,簡化了控制系統結構,提高了刮板鏈條拆裝的自動化程度;證明了由MCGS組態軟件設計的刮板鏈條自動拆裝控制系統更加便于人員操作,并且增加了系統運行的穩定性和可靠性。