改性玄武巖纖維增強復合材料研究綜述*

孫昊 馬文婷 薛桂連 顧義凡

(1.吉林大學,汽車仿真與控制國家重點實驗室,長春 130022;2.中國第一汽車股份有限公司研發總院,長春 130013;3.汽車振動噪聲與安全控制綜合技術國家重點實驗室,長春 130013)

主題詞:纖維增強復合材料 玄武巖纖維 表面改性

1 前言

近年來,汽車輕量化作為節能減排最直接有效的途徑之一,得到了高度重視。應用新型輕質高性能的環保材料已經成為汽車輕量化研究工作的主要目標。其中,纖維增強聚合物復合材料憑借其優異的比剛度和比強度特性,在眾多種類的復合材料中脫穎而出,完全可以滿足一些汽車零部件的使用需求,其在汽車領域的應用方面具有巨大潛力。

目前,在汽車上應用較多的增強纖維是碳纖維和玻璃纖維,但其廢棄后無法進行有效處理和回收,而天然礦石纖維不僅具有良好的機械性能,還可以實現環保降解。因此,玄武巖纖維(Basalt Fiber,BF)作為一種純天然高性能材料受到了越來越多的關注,由于它在生產中幾乎沒有污染和中間廢物、零添加劑使用且可在自然環境中降解為土壤本質,被譽為21 世紀無污染綠色工業原材料。玄武巖纖維是天然玄武巖經破碎、熔融、拉絲處理后得到的無機非金屬纖維材料,不僅具有優良的力學性能,如高強度、高模量,還擁有化學穩定性良好、耐高溫以及成本低廉等優點,是我國重點發展的四大纖維材料(碳纖維、芳綸、超高分子量聚乙烯纖維、玄武巖纖維)之一。

但是玄武巖纖維表面光潔、化學性質穩定、化學惰性強、表面能較低、比表面積小,不易與基體相或界面相材料發生反應,容易脫粘抽出,影響了復合材料的性能表現,因此要對玄武巖纖維進行改性處理,主要目的是增大其表面的粗糙度和化學反應活性,提高纖維與基體間的粘合程度。納米改性和偶聯劑改性是目前玄武巖纖維表面改性的常用方法,此外,還有酸堿化學刻蝕法、等離子體沖擊刻蝕法等。這些方法通過化學或物理手段破壞玄武巖纖維的光滑表面,使其他物質能夠與玄武巖纖維有更大的接觸面積或嚙合程度,從而提高復合材料的整體性能。

本文針對近年來玄武巖纖維表面改性方法開展綜述研究,闡述增強纖維的分類和玄武巖纖維增強復合材料的優勢和短板,著重探討其改性方法,從納米改性、偶聯劑改性以及二者并用改性3 個方面展開玄武巖纖維表面改性的現狀調研,進而總結改性玄武巖纖維對復合材料力學性能的影響,最后提出玄武巖纖維表面改性的未來發展方向。

2 車用增強纖維

纖維增強聚合物復合材料由增強纖維(增強體)和高分子聚合物(基體)兩部分結構組成,聚合物基體為主要成分,為增強纖維提供保護、傳遞作用力和用于材料成型,增強纖維則能顯著提升基體的性能,二者相輔相成,形成高性能復合材料。具有低比重、高比強度、高比模量特征的纖維被廣泛用作增強材料,可以有效提高復合材料的力學性能,常用于汽車領域的增強纖維有碳纖維、玻璃纖維以及玄武巖纖維。

碳纖維具有優異的機械、熱和電學性能,是最理想的碳形式之一。同時,碳纖維有著很高的拉伸強度、拉伸模量以及低密度等特點,它還可以與其他纖維,如氧化聚丙烯腈纖維雜交,得到具有優異力學性能的雜化復合材料。雖然有著足以替代金屬的優秀性能,但是極高的成本限制了其進一步發展和應用,而且由于碳纖維固有的惰性性質,其與聚合物基體之間的粘附更具挑戰性。

與碳纖維相比,玻璃纖維具有機械性能可控、密度低、成本低、與基質界面粘附較好的獨特優點。但玻璃纖維生產過程中會加入氧化硼,該物質易揮發并有毒性,且考慮到玻璃纖維在環境中的穩定狀態,其在制造過程中和廢棄后處理不當會對生態系統造成破壞。

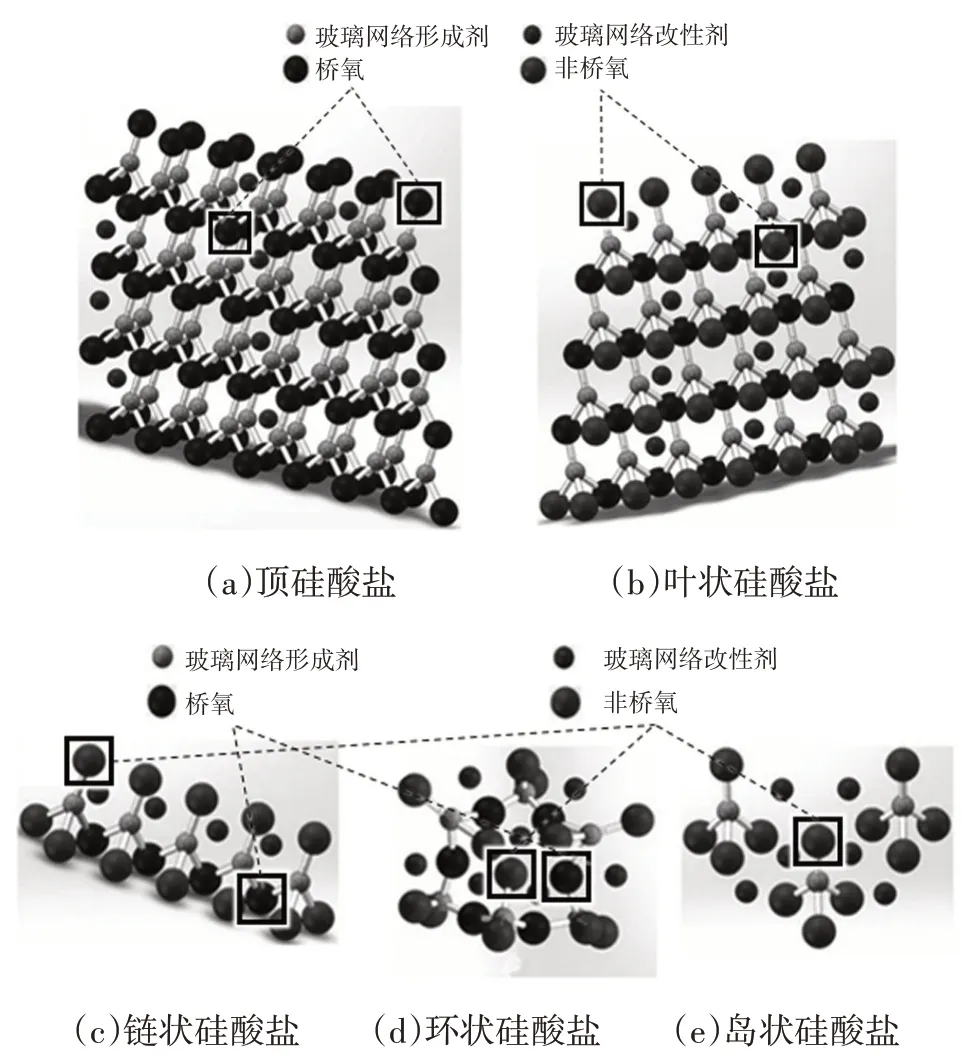

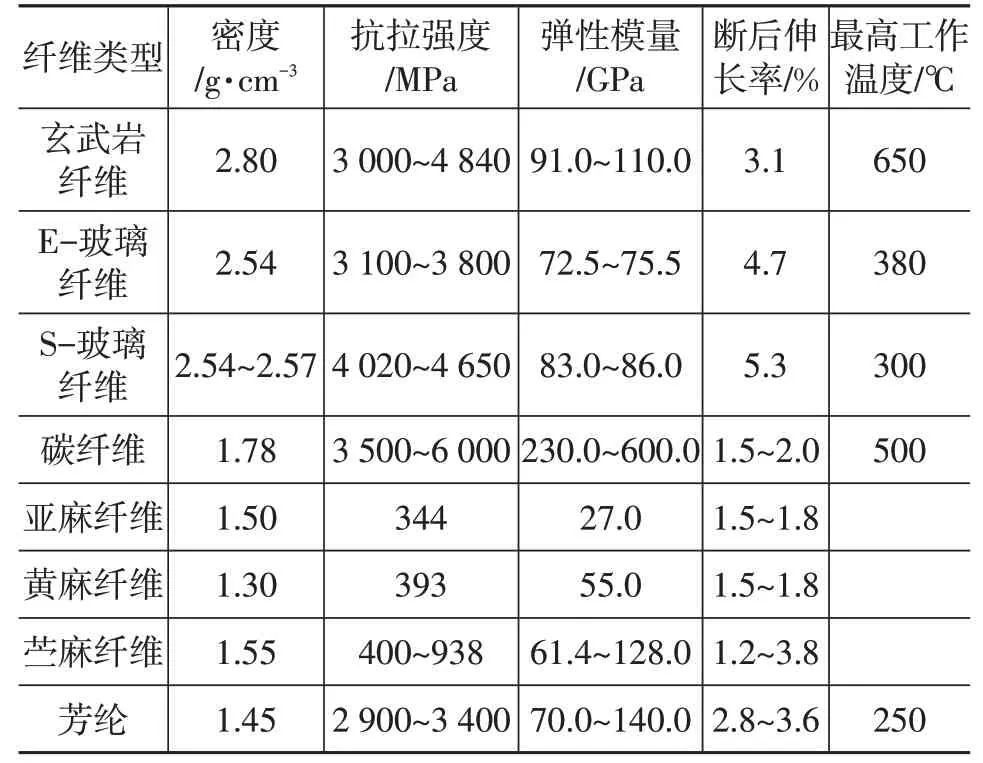

玄武巖纖維作為一種綠色工業材料,表現出各種優異的性能,如高機械強度、理想的穩定性、合適的耐化學性能和耐高溫性能以及較低的熱傳導系數等。與碳纖維相比,其價格明顯較低,且失效應變高。玄武巖纖維與玻璃纖維在某些性能方面相似。與玻璃纖維不同的是,玄武巖纖維包含更復雜的成分,如二氧化硅、氧化鋁、氧化鈣等,這些成分提供了復雜的交聯結構,其中一些硅酸鹽結構如圖1所示,從而在腐蝕環境下具有良好的耐化學性。此外,玄武巖纖維與玻璃纖維相比具有更高的強度和彈性模量,而且價格低廉。最重要的是,玄武巖纖維原料來源廣,生產過程無添加劑,可自然降解。表1 所示為玄武巖纖維與其他常用纖維的主要性能對比結果。

圖1 玄武巖纖維中典型硅酸鹽的顯微結構[2]

表1 玄武巖纖維與其他纖維的主要性能對比[21]

因此,玄武巖纖維是目前汽車行業新材料和輕量化領域的研究重點和熱點之一,需要充分利用其優異的性能開發出新型的汽車材料。本文對玄武巖纖維增強復合材料及其改性工藝現狀進行總結。

3 玄武巖纖維增強復合材料及其改性工藝

纖維增強復合材料一般由增強相、基體相和界面相構成,是由增強纖維材料與基體材料經過纏繞、模壓、拉擠或熔融共混等成型工藝制造而成。纖維增強復合材料由于其密度小、成本低、耐久性強和強度高,常用于各種工業產品,包括民用、軍用車輛、運動設備和航空航天產品,在性能表現、經濟效益及環保節能中尋求平衡,加速了可用于汽車領域的纖維增強聚合物復合材料的研發與制備。

3.1 玄武巖纖維增強復合材料

與玻璃纖維等纖維相比,玄武巖纖維與許多聚合物基質都有著良好的相容性,并已被用于強化熱固性聚合物,如環氧樹脂、聚酯樹脂和乙烯酯樹脂等樹脂基聚合物,因此玄武巖纖維增強復合材料在石油化工領域、航空航天以及汽車、船舶領域得到了廣泛的應用。

Wang等人研究了短玄武巖纖維增強聚丙烯復合材料和聚丙烯(Polypropylene,PP)在相同應變速率范圍內的力學性能和斷裂行為,并采用數字圖像相關(Digital Image Correlation,DIC)方法進行全場應變分析,以評估整個漸進破壞過程。結果表明,PP 和短玄武巖纖維增強聚丙烯復合材料的抗拉強度具有較強的正應變率敏感性。短玄武巖纖維增強聚丙烯復合材料的微觀破壞模式主要有基體開裂、界面脫粘、纖維拉出和纖維斷裂。隨著應變速率的提高,短玄武巖纖維增強聚丙烯復合材料中PP 基體的斷裂行為由韌變脆,而玄武巖纖維的斷裂行為始終為脆性斷裂,由相對平坦的橫向斷裂變為有角度的斜向斷裂。

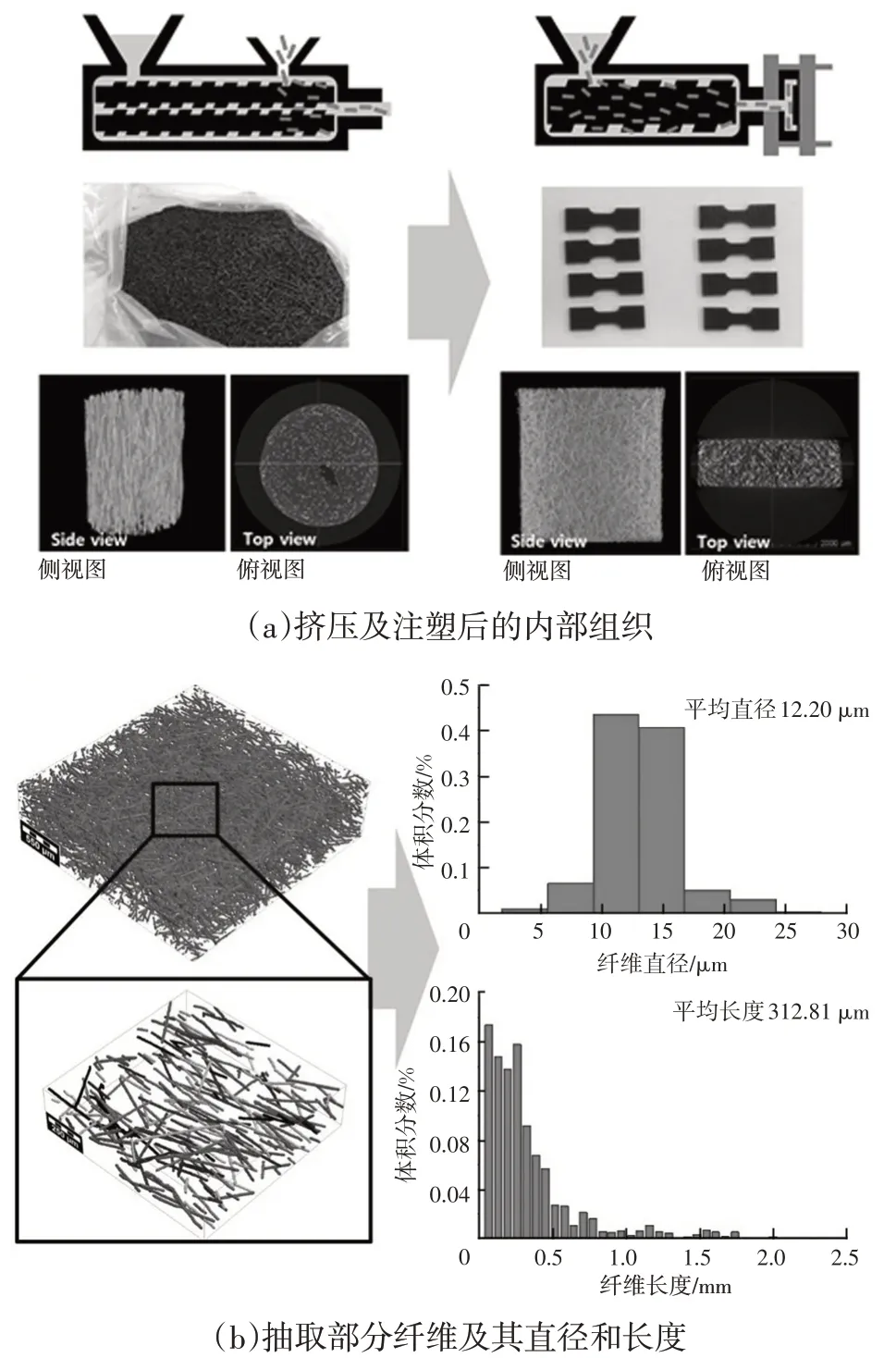

Yu 等人采用微計算機斷層掃描(Micro Computed Tomography,Micro-CT)成像技術對注射成型短切玄武巖纖維(Short-cut Basalt Fiber,SBF)增強聚酰胺6,6(Polyamide 6,6,PA6,6)復合材料(SBF/PA6,6)的內部組織進行了無損分析,旨在量化SBF/PA6,6的三維微觀結構,以更準確地預測其力學性能。量化短纖維增強塑料復合材料微觀結構的方法對于預測和優化其力學性能具有特殊的意義。圖2展示了SBF/PA6,6內部微觀結構以及纖維直徑和長度分布。

圖2 SBF/PA6,6樣件微觀結構以及纖維抽取[25]

上述研究證實了由于纖維增強復合材料的各項力學性能均受界面性質的影響,且未處理的玄武巖纖維表面光滑,會造成纖維與基體的脫粘現象。因此,玄武巖纖維增強復合材料的總體性能尚不滿足其在更多領域、更進一步使用的需求。故提高玄武巖纖維與基體間的界面性能,提高纖維與基體間粘合程度是目前提高玄武巖纖維增強復合材料性能的有效手段之一。

3.2 玄武巖纖維復合材料改性工藝

界面相是纖維表面和基體之間的邊界區域,纖維-基體界面對增強復合材料的性能至關重要。纖維增強復合材料在給定的應力下,因受力而形成的裂紋在基體內萌生并傳播到達界面區域,在界面處終止或繼續生長,直至纖維拔出或纖維斷裂失效。纖維-基體之間較弱的界面粘附會導致纖維被拔出,而強界面粘附作用則能將應力從基體轉移到纖維上,增強了纖維增強復合材料的力學性能,這種增強效果直到纖維斷裂為止。

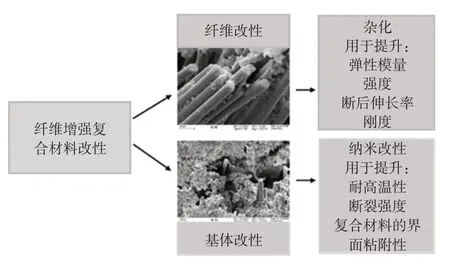

因此,纖維與基體之間的界面強度可以通過以下兩種途徑提高:一是對纖維表面進行改性,通過物理改性增加纖維與基體的接觸面積或在纖維表面化學改性增強纖維與基體之間的粘附作用;二是對基體聚合物進行改性,通過在基體中加入其他物質,如與基體和纖維生物相容性都很好的聚合物、性能優良的納米粒子等,從而達到對纖維增強復合材料整體性能按需調控的目的。這兩個途徑間沒有強相關關系且可以根據纖維增強復合材料的使用性能進行合理選擇。兩種途徑對復合材料的性能影響如圖3所示。

圖3 兩種改性途徑——纖維表面改性和基體聚合物改性對復合材料主要性能的影響[26]

3.2.1 纖維表面改性

對纖維進行表面處理,以保證纖維與聚合物良好的界面結合,是獲得良好增強效果的必要條件。光滑的表面及玄武巖纖維固有的化學惰性導致玄武巖纖維表面與基質材料的界面粘附較差,不能充分發揮玄武巖纖維的優勢,削弱了其在復合材料中的性能,因此需要對玄武巖纖維表面進行改性。為了克服纖維與聚合物粘合性差、熱穩定性低、化學吸濕性高等缺點,可通過物理和添加劑處理的方法來改變纖維的特性。

3.2.2 復合材料基體改性

對聚合物基體進行改性可視為對復合材料整體性能的補充和控制。纖維增強復合材料中增強纖維和聚合物基體是根據實際使用要求選擇的,而實際的工況一般較為復雜,因此單一的高分子聚合物基體和增強纖維很難直接滿足要求。這時就需要根據對工況的分析來確定是否需要對基體進行處理以及需要何種物質進行改性。

聚合物改性方法大致可分為共混改性、填充改性、化學改性等幾大類。共混改性原指2種或2種以上聚合物經混合制成宏觀均勻材料的過程,后發展為包括物理共混、化學共混和物理/化學共混。將不同性能的聚合物共混,可以大幅度提高聚合物的性能。為了改善聚合物的性能,可在聚合物中添加填充劑,即填充改性。填充劑大多是無機物,所以填充改性涉及有機高分子材料與無機物在性能上的差異與互補。化學改性包括嵌段和接枝共聚、交聯、互穿聚合物網絡等,聚合物本身就易于通過化學的方法進行改性,獲得優秀的性能。

4 纖維表面改性工藝

纖維表面改性可理解為“減”和“增”:“減”指消耗玄武巖纖維本身的物質,如酸堿刻蝕、等離子體沖擊;“增”指向玄武巖纖維上補充物質,如納米改性和偶聯劑改性。酸堿刻蝕、等離子體沖擊會在一定程度上損傷玄武巖纖維的內部結構,對纖維本身造成一定程度的損傷,而納米改性和偶聯劑改性則不會出現此問題,故本文著重就這兩種方法及二者并用的改性方法進行總結。

4.1 納米改性工藝

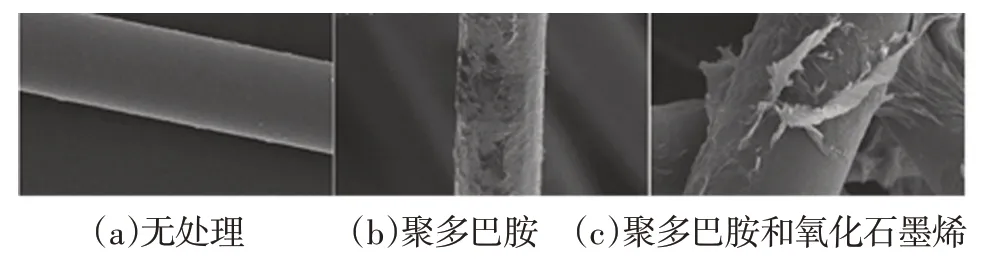

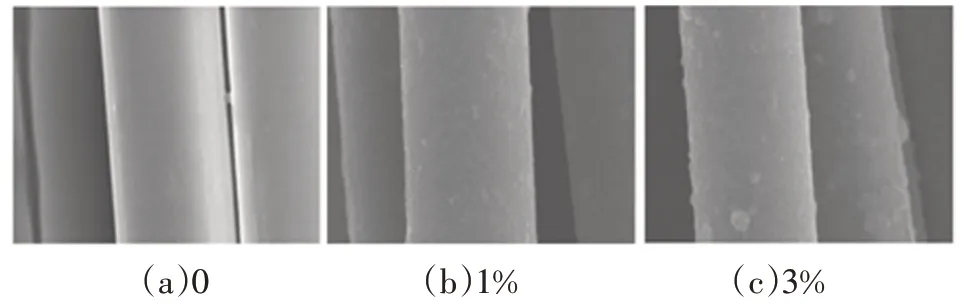

納米改性是指將比表面積大、表面能高的納米粒子通過物理作用或者化學方法在纖維表面進行附著,破壞纖維的光滑表面,如圖4、圖5 所示,從而使纖維與基體的界面結合性得到提高的一種表面改性工藝。目前,常用涂覆、接枝等方法將納米粒子附著于纖維表面進行納米改性,從而達到增大纖維表面粗糙度、增強復合材料力學性能的效果。

圖4 不同物質接枝處理的玄武巖纖維[28]

圖5 不同納米SiO2質量分數涂覆處理的玄武巖纖維[29]

涂覆法是把含有所需納米粒子的漿體涂抹于玄武巖纖維表面形成可以同時潤濕纖維和基體的涂層,這種聚合物涂層對于纖維本體沒有造成損傷,不會影響纖維本身的強度,而且在一定程度上改善了一些缺陷,例如與基體粘連性得到改善、力學性能表現更好等。接枝法是利用適當的化學物質先附著在纖維上,再作為橋梁將納米粒子間接附著在纖維表面,實現改性。

曾瑤等人采用原位接枝法處理納米粒子,制得不同二氧化硅(SiO)粒徑的石墨烯(Graphene Nano Pieces,GNPs)/二氧化硅雜化材料(GNPs/SiO),再將該雜化材料通過上漿工藝涂覆于纖維表面改性,試驗結果證明該GNPs/SiO雜化材料有效增加了界面粘結強度,當SiO粒徑達到170 nm 時,玄武巖纖維/環氧樹脂復合材料的斷裂強度大幅度提高,斷裂伸長率達到了改性前的3倍,在提高玄武巖纖維復合材料的力學性能上有重要影響,其原因是GNPs/SiO特殊的三維結構有效傳遞了內部載荷。

王軍杰采用涂覆法和接枝法進行改性試驗,以聚氨酯水溶液為上漿劑和用聚多巴胺為接枝法橋梁,分別試驗納米二氧化硅、碳納米管、石墨烯3 種納米粒子對于玄武巖纖維的性能改變。試驗結果表明,三者中碳納米管綜合表現最好:上漿法在碳納米管含量為1.5 g/L時玄武巖纖維/尼龍6(PA6)復合材料拉伸強度、拉伸模量、彎曲強度、彎曲模量、儲能模量分別提高了17.5%、32.6%、36.0%、62.5%、30.0%,磨損率降低了41.0%;經過化學接枝法處理的BF/PA6與純凈的BF/PA6相比,沖擊強度、彎曲強度、彎曲模量分別提高了28.0%、23.0%、24.0%,磨損率降低了36.0%。

Li等人用納米SiO對環氧樹脂/玄武巖纖維復合材料進行改性,力學測試表明:納米SiO改性的環氧樹脂/玄武巖纖維復合材料在層間剪切強度和缺口沖擊強度方面比未改性的環氧樹脂/玄武巖纖維復合材料有顯著提高;許多納米SiO-環氧復合物緊緊圍繞玄武巖纖維形成過渡層,納米SiO可以作為納米介質促進環氧樹脂分子滲透并結合到玄武巖纖維之間,從而增強環氧樹脂與玄武巖纖維在抵抗外力方面的協同配合。

Zhu 和Ma 制備了鑭-乙二胺四乙酸(La-EDTA)改性劑,將清潔的玄武巖纖維浸泡在改性劑中,通過浸漬獲得了具有有效機械性能和良好潤濕能力的鑭-乙二胺四乙酸改性玄武巖纖維(La-EDTA BF),通過各種分析檢測手段驗證了改性的成功,最后通過改性前、后玄武巖纖維的形貌表征探究了改性機制:通過各種氧化物與La-EDTA 的eCOOH 基團之間的反應,La-EDTA作為結晶二水合鑭成功引入到玄武巖纖維表面。

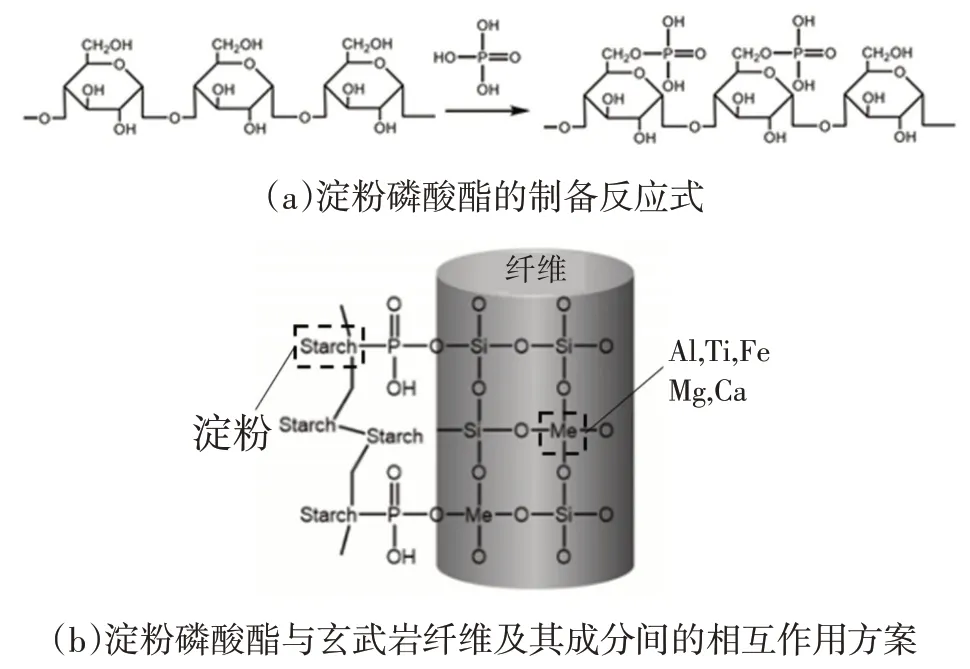

Wang等人制備了不同磷酸基含量的淀粉磷化劑,并將其涂覆在玄武巖纖維表面,以改善其力學性能。結果顯示,纖維表面成功覆有致密均勻的層狀結構并且被淀粉磷酸改性;淀粉磷酸鹽中的磷酸基與纖維表面發生化學鍵合;隨著磷酸基的增加,纖維表面粗糙度和比表面積也增加;最優的上漿纖維的斷裂力比未上漿纖維提高了47.8%,斷裂伸長率提高12.6%。圖6展示了涂覆材料的制備反應式和淀粉磷酸酯作用在玄武巖纖維表面的結構。

圖6 試驗用品制備及作用機理[34]

王楠等人將改性氮化硼噴涂在玄武巖纖維表面進行表面改性,研究改性氮化硼-玄武巖纖維/環氧樹脂復合材料(EP-BF/mBN-6)在常溫和-60 ℃下的力學性能。結果顯示:當改性氮化硼溶液濃度為6 g/L 時,EPBF/mBN-6的彎曲強度、彎曲模量、層間剪切強度、層間斷裂韌性分別提高了14.9%、5.0%、37.0%、62.3%;在-60 ℃時,EP-BF/mBN-6的彎曲強度、彎曲模量、層間剪切強度、層間斷裂韌性分別提高了19.2%、4.5%、38.9%、60.6%。

葉小偉等人分別用氧化石墨烯(Graphene Oxide,GO)和納米SiO合成GO/酰胺酸、納米SiO/酰胺酸雜化乳液,再用雜化乳液進行玄武巖纖維表面改性,研究纖維表面乳液的涂覆情況、纖維的拉伸性能。結果顯示,涂覆后纖維拉伸強度隨著GO、納米SiO的濃度先增加后減少:GO 濃度為1.4 g/L 時,單絲拉伸強度最大,為1.909 GPa,提升了49.0%;納米SiO濃度為6.0 g/L 時,單絲拉伸強度最大為1.693 GPa,提升了32.3%。

綜上,納米材料對于玄武巖纖維增強復合材料的性能提升有較大幫助,且不會破壞纖維本體,因此,納米改性是目前常用的纖維表面改性方法之一。但由于納米粒子比表面積大、表面活性也大,納米粒子很容易團聚;而玄武巖纖維表面光滑且表面能較低,兩者在相互混合時可能出現相容性差的問題,因此在設計納米改性工藝過程中需要注意選擇合適的納米材料種類和采用合適的物理或者化學方法。

4.2 偶聯劑改性工藝

偶聯劑又稱塑料添加劑,擁有2 個官能團,分別親有機物和無機物,因其親有機物的基團可以與基體材料反應,親無機物的基團可以與無機材料反應,被稱作“分子橋”。偶聯劑改性法就是利用其“橋梁”的作用改善復合材料的界面作用,提高復合材料機械、熱和電性能,因此在填充劑的表面改性中有廣泛應用。

向艷艷等人用偶聯劑KH550 分別與等離子體、馬來酸酐、鹽酯刻蝕組合處理玄武巖纖維,試驗結果表明,幾種組合性能均有提升,竹-纖維膠層剪切強度達到8.64 MPa,木-纖維膠層可達到8.47 MPa,綜合效果為:馬來酸酐/KH550>等離子體/KH550>鹽酯刻蝕/KH550>KH550。

Ying 等人用偶聯劑KH550 處理玄武巖纖維表面,將一部分制備好的的聚乳酸(Polylactic Acid,PLA)/玄武巖纖維樣品放入真空烘箱中,分別在90 ℃、100 ℃、120 ℃下退火1 h,然后進行力學測試。測試結果為:硅烷處理過的玄武巖纖維增強聚乳酸復合材料的拉伸強度和沖擊強度明顯提高,原因是采用硅烷對玄武巖纖維進行表面處理,提高了其對PLA 基體的親和力,降低了復合體系中的界面能;復合材料在斷裂時顯示出更高水平的不可恢復應變;經過固態退火的樣品有著更高的強度和模量,這是因為玄武巖纖維的異相成核進一步提高了復合材料系統中的界面粘結力。總的試驗結果表明,纖維表面處理和固體退火技術可用于控制或調整PLA/BF復合材料的界面結構和機械性能。

Wu和Zuo通過測試復合材料的力學性能和熱性能來確定偶聯劑的種類和含量,分析檢測結果表明:最佳偶聯劑為KH550,質量用量為每百份橡膠2.5份;KH550處理玄武巖纖維與硅橡膠結合形成新的化學鍵,表明偶聯劑KH550提高了復合材料中各組分的相容性。

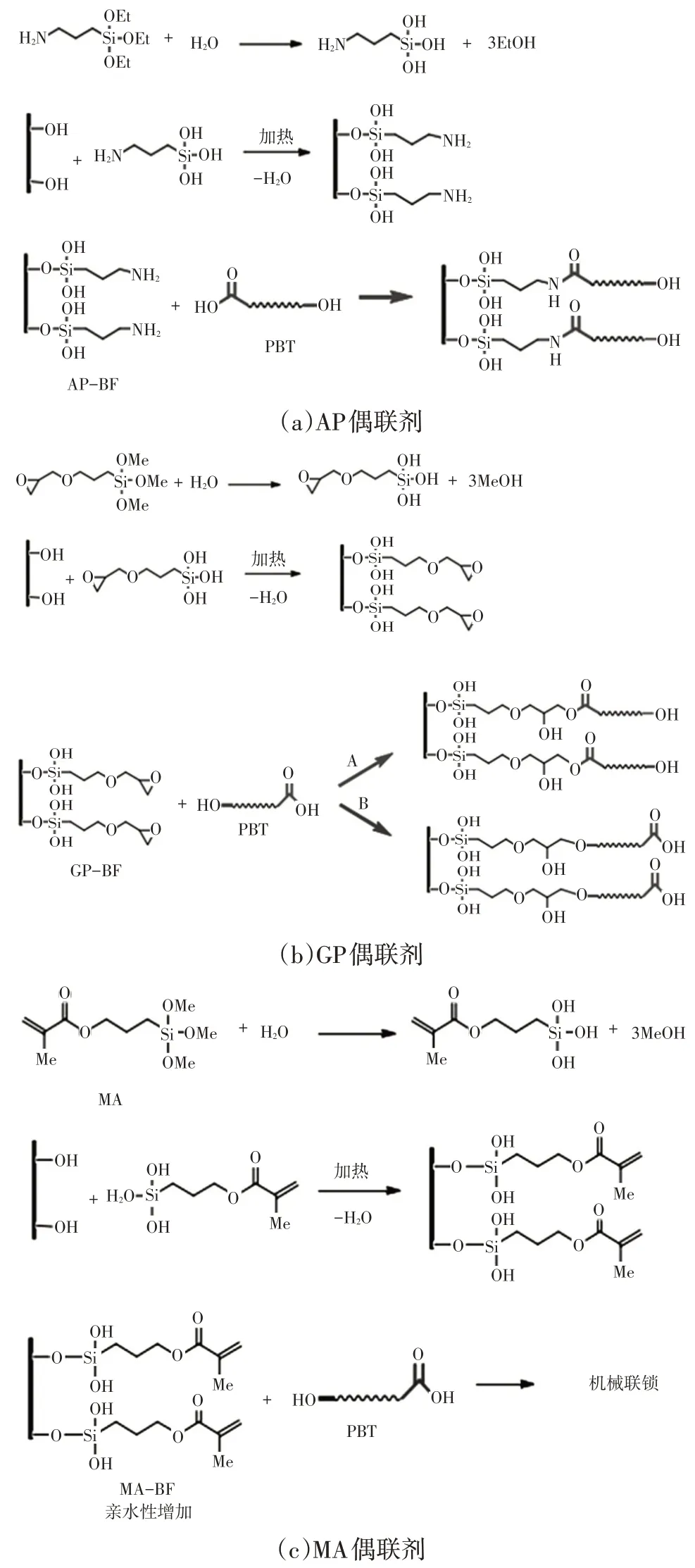

C.Arslan 和M.Dogan 就3種不同的硅烷偶聯劑,分別是(3-氨基丙基)三乙氧基硅烷((3-Aminopropyl)triethoxysilane,AP)、3-(三甲氧基甲硅烷基)甲基丙烯酸丙酯(3-(Trimethoxysilyl)propyl methacrylate,MA)、(3-縮水甘油氧基丙基)三甲氧基硅烷((3-Glycidoxypropyl)trimethoxysilane,GP),對BF 增強聚對苯二甲酸丁二醇酯(Polybutylene Terephthalate,PBT)復合材料機械性能的影響進行了研究。試驗結果顯示,加入未改性玄武巖纖維后,復合材料與純PBT 相比:拉伸強度沒有明顯的變化,應變率大幅減小,彈性模量略微增加;彎曲性能有所改善,彎曲強度提高了約24.0%,彎曲模量提高了約83.0%,沖擊強度降低了33%。3種改性玄武巖纖維增強PBT 復合材料(PBT/AP-BF、PBT/GP-BF、PBT/MA-BF)與PBT/BF相比,整體力學性能得到了改善:拉伸強度分別提高了33.2%、30.3%、30.0%,應變率分別提高了100.0%、38.7%、71.0%,彈性模量則幾乎不受影響。拉伸試驗結果顯示,PBT/AP-BF 對拉伸性能提升效果最好。3 種偶聯劑改性的玄武巖纖維使復合材料的彎曲性能略有提高,其中PBT/GP-BF 的彎曲性能在三者中改善最為明顯,彎曲強度和彎曲模量分別提高了11.6%、2.3%,PBT/AP-BF 的沖擊強度較PBT/BF 有部分提高,約為20.0%,其余2種則相差不大。彎曲強度和彈性模量數值對比可知,硅烷偶聯劑的有效性由強到弱依次為GP>AP>MA。硅烷偶聯劑的使用改善了BF、PBT之間的界面粘附性,提高了復合材料的拉伸極限強度和彎曲極限強度。圖7所示為3種硅烷偶聯劑與PBT基體的作用方式。

圖7 3種偶聯劑在PBT基體上的作用機理[40]

Liu等人為了解決玄武巖纖維與聚乳酸之間相容性差的問題,將玄武巖纖維先用氫氧化鈉(NaOH)處理,再用偶聯劑KH550處理。隨著KH550用量的增加,BF/PLA復合材料的斷裂強度先提高后下降,KH550最佳用量為2%,不同用量的KH550會導致BF和PLA層間界面在壓力下破壞過程不同。該研究為提高BF與PLA的相容性提供了一種有效的途徑,進而提高了BF/PLA復合材料的拉伸強度。

劉垚等人先利用KH550 對玄武巖纖維進行改性,然后在制備玄武巖纖維/雙酚F型環氧樹脂時加入固化劑甲基四氫鄰苯二甲酸酐和促進劑2,4,6-三(二甲氨基甲基)苯酚,復合材料的拉伸強度、斷裂伸長率和沖擊強度都有所改善,最高可分別達到84.9 MPa、18.1%、12.1 kJ/m。

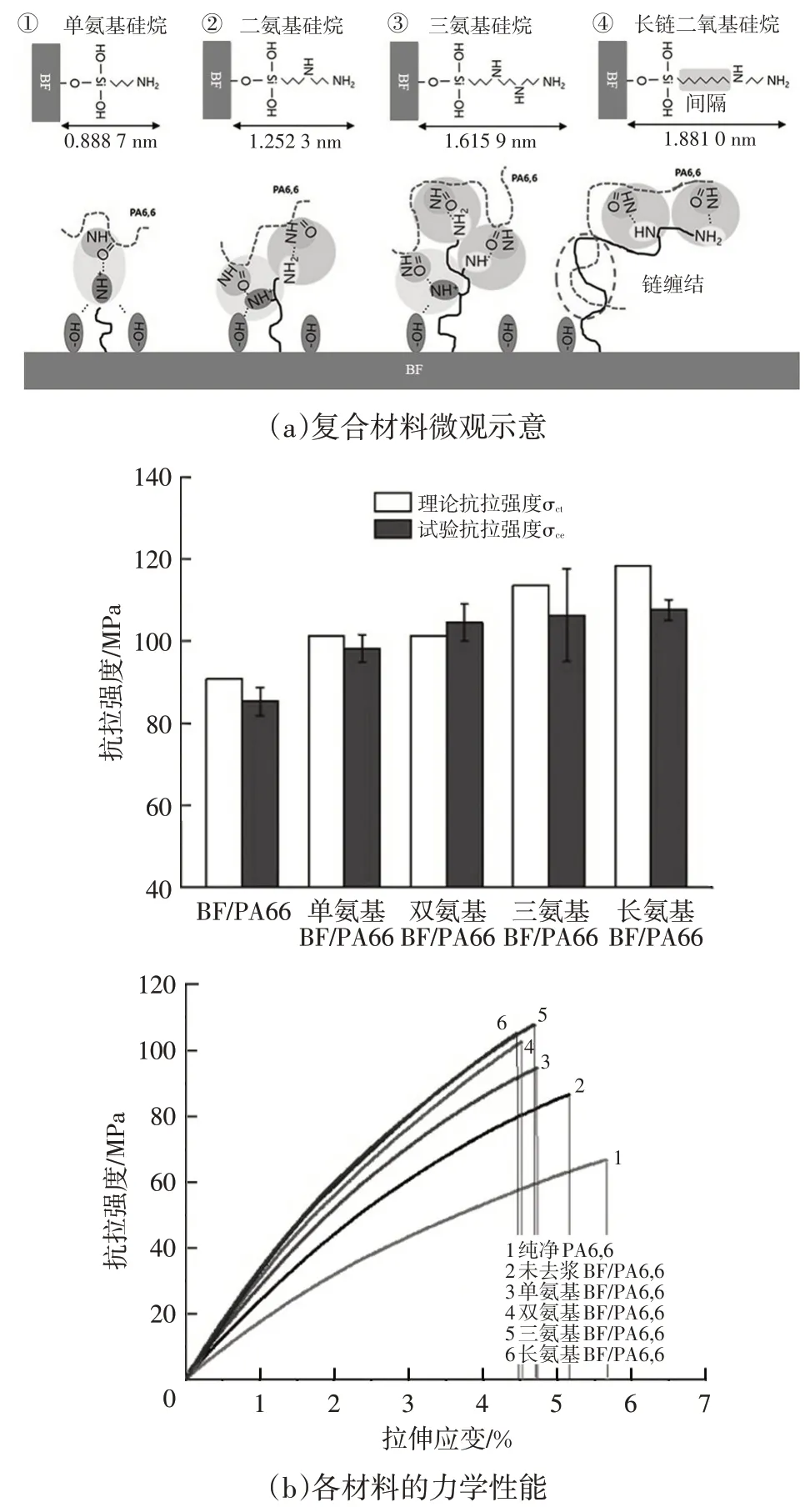

Yu 等人為了提高BF 和PA6,6 之間的界面強度,將氨基硅烷偶聯劑應用于玄武巖纖維增強聚酰胺6,6復合材料,研究了復合材料的分子結構,重點探索了玄武巖纖維表面附著的氨基數量和相應的鏈長對BF/PA6,6復合材料力學性能的影響。與未上漿玄武巖纖維增強復合材料相比,單胺處理、二胺處理和三胺處理的玄武巖纖維增強復合材料的抗拉強度分別提高到98.25 MPa、104.52 MPa、106.33 MPa,其拉伸模量也分別增加到3.21 GPa、3.34 GPa、3.48 GPa。試驗結果顯示,隨著連接PA6,6 和BF 的氨基數量的增加,界面粘附性、結晶度()和復合強度都有所提高,界面剪切強度隨著硅烷偶聯劑鏈長的增加而得到改善。圖8所示為氨基硅烷偶聯劑在樹脂基體上的示意、各材料的力學性能、復合材料的X射線衍射圖譜和傅里葉圖譜。

圖8 玄武巖纖維經過氨基硅烷偶聯劑處理后的結構示意、官能團和力學性能[43]

王林等用-氨丙基三乙氧基硅烷(CG550)、-甲基丙烯酰氧丙基三甲氧基硅烷(CG570)和乙烯基三乙氧基硅烷(Z6518)3 種硅烷偶聯劑對玄武巖纖維進行改性,試驗發現,CG550、CG570對復合材料的力學性能提高幅度比Z6518更大。

Xing 等人運用田口法配置漿料,用含有偶聯劑KH550 的上漿液實現對玄武巖纖維的表面改性。通過較低的表面張力和較高的纖維與上漿之間的附著力證實了漿液可改善玄武巖纖維的潤濕性,提高其力學性能,威布爾分析表明,是因為漿液修復了纖維的表面缺陷。

C.Arslan 和M.Dogan 使用3 種不同的硅烷偶聯劑對玄武巖纖維進行表面處理,制備玄武巖纖維增強丙烯腈-丁二烯-苯乙烯復合材料試驗樣件,復合材料的力學性能通過拉伸、彎曲、沖擊試驗和動態力學分析確定。根據測試結果:使用AP 和MA 時拉伸強度分別增加了30.0%和11.0%,而使用GP 時降低了拉伸強度;所有的硅烷改性都提高了彎曲強度和模量,使用AP改進效果最佳,原因是AP 的氨基與苯乙烯-丙烯腈基質的腈基之間形成共價鍵,因此AP 在所研究的硅烷偶聯劑中表現出最好的性能。根據拉伸強度、彈性模量和彎曲強度,硅烷偶聯劑的有效性排序為:AP>MA>GP。

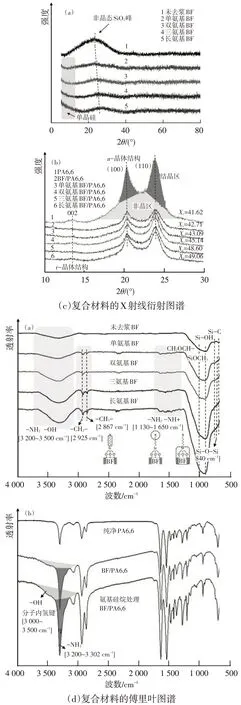

Yu 等進行玄武巖纖維的表面硅烷化處理,用馬來酸酐(Maleic Anhydride,MAH)硅烷化玄武巖纖維、苯乙烯-丁二烯/丁烯-苯乙烯(Styrene-Butadiene/Butylene-Styrene,SBBS)改性劑SBBS-c-NH、苯乙烯-乙烯/丁烯-苯乙烯(Styrene-Ethylene/Eutylene-Styrene,SEBS)改性劑SEBS-g-MAH 與PA6,6 制備得到的復合材料可實現剛度和韌性的平衡。MAH 硅烷化BF/SBBS-c-NH/PA6,6 三元復合材料的拉伸強度和沖擊強度分別提高了6.4%和23.8%。材料的結構示意、一些檢測圖譜和材料間性能對比如圖9 所示。該項研究有利于具有良好平衡性能的工程材料的開發,同時也有利于擴大這種類型的玄武巖纖維增強復合材料在航空航天、汽車等領域的使用范圍。

圖9 玄武巖纖維經過幾種表面硅烷化處理后的結構示意、官能團和力學性能[47]

和晉川等人用環狀碳酸脂和KH550 反應生成2種新的表面改性劑,與KH550 分別對玄武巖纖維進行改性處理,得到3 種改性纖維KBF、KBF-P、KBFB,試驗結果顯示,KBF-B/PA6,6 性能優于其他2 種表面改性劑,且纖維質量分數為20%的KBF-B/PA6,6復合材料的拉伸強度、彎曲強度、無缺口沖擊強度分別提高了5.5%、5.9%、25.5%,質量分數達到40%時比純PA6,6 的3 種強度分別提高了161.1%、148.7%、112.7%。

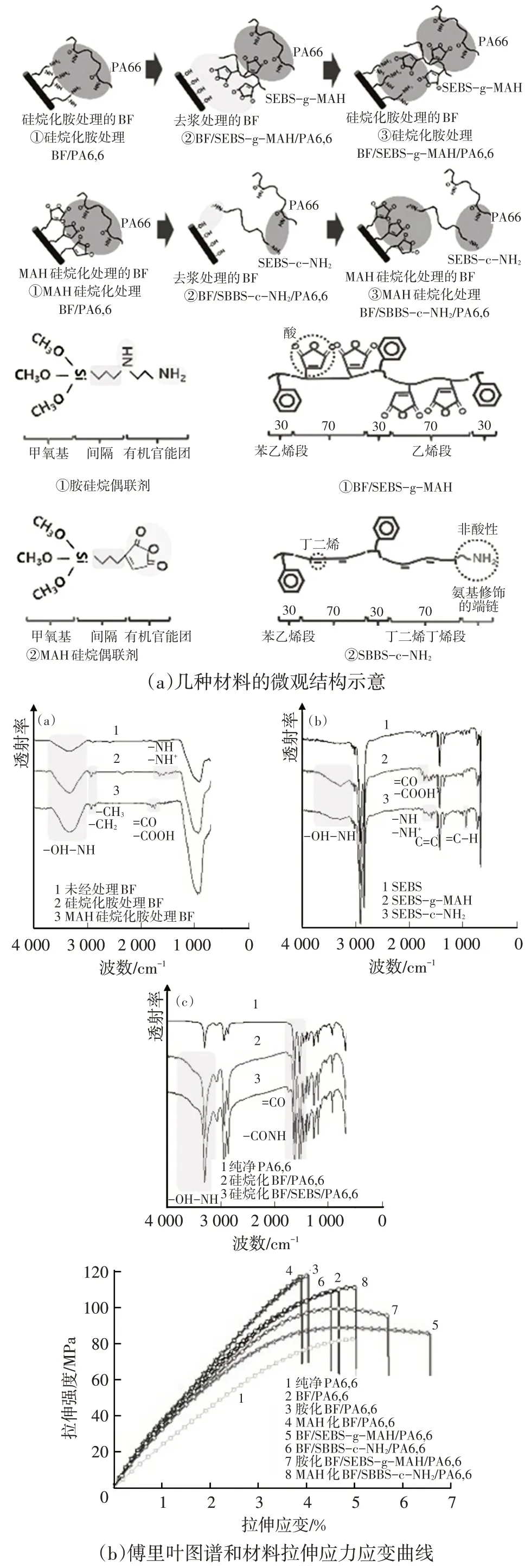

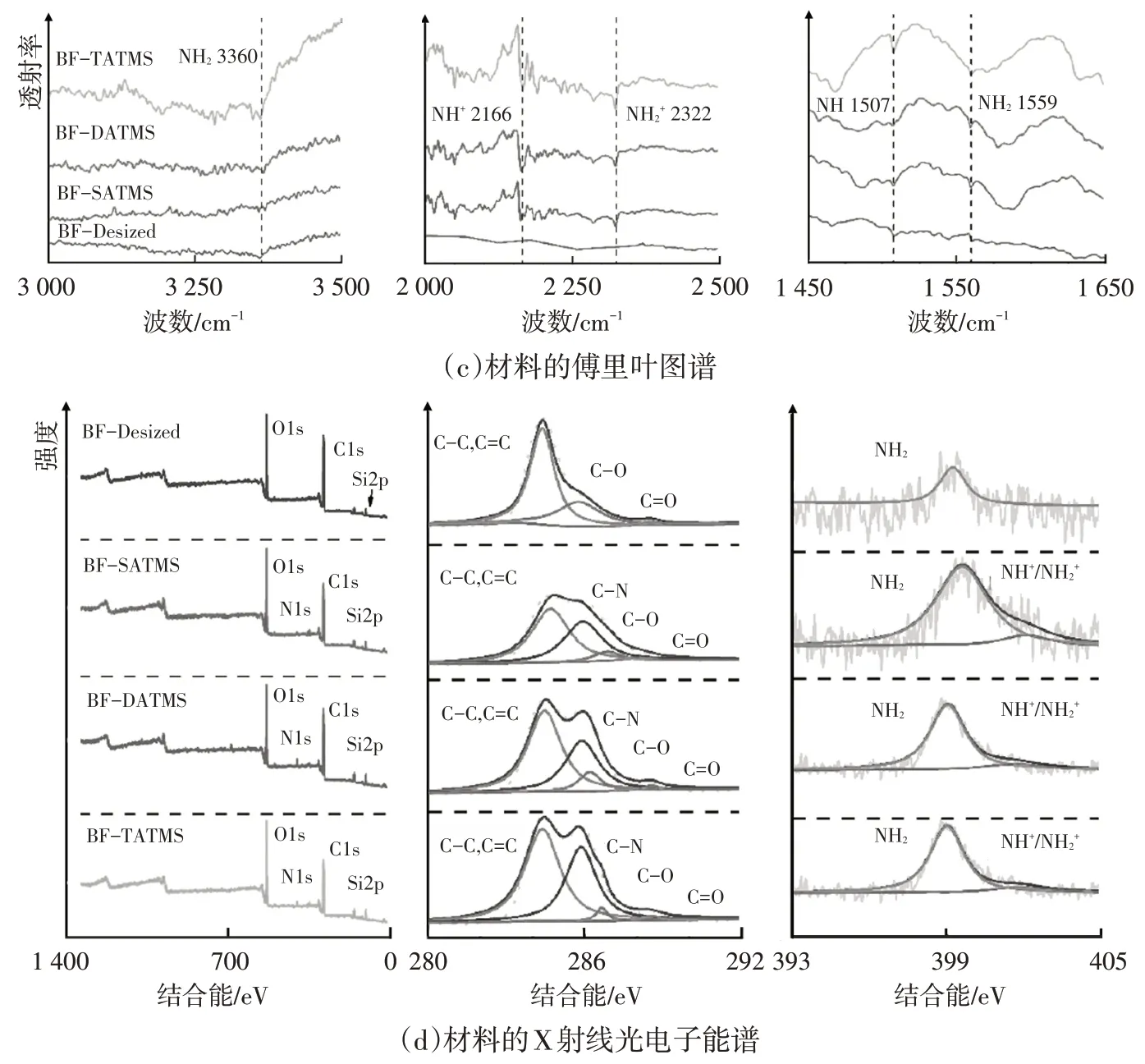

Jia 等人用多種硅烷偶聯劑——單、二和三氨基硅烷(3-aminopropyltrimethoxysilane,SATMS)、N-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷(N-(2-aminoethyl)-3-aminopropyltrimethoxysilane,DATMS)和(3-三甲氧基硅烷丙基丙基)-二乙烯三胺((3-trimethoxysilylpropyl)-diethylenetriamine,TATMS)對玄武巖纖維進行表面改性處理,然后制備玄武巖纖維/雜萘聯苯聚芳醚腈酮(Poly(Phthalazinone Ether Nitrile Ketone),PPENK)復合材料,通過對改性玄武巖纖維的化學結構、表面形態等方面進行表征,來研究復合材料的力學性能。其中,DATMS改性效果較好。BF-DATMS/PPENK 復合材料的彎曲強度、拉伸強度和層間剪切強度分別提高到1 127 MPa、633 MPa 和55 MPa,分別比未上漿BF/PPENK 高18.0%、30.0%和25.0%。BF-DATMS/PPENK復合材料的玻璃化溫度為293 ℃,較PPENK(280 ℃)和脫漿BF/PPENK(285 ℃)高。經過氨基硅烷改性的BF 改善了BF、PPENK 之間的界面粘合力,增強了BF/PPENK復合材料的機械性能。圖10 展示了玄武巖纖維改性后微觀結構、復合層壓板的力學性能和幾種材料的相關檢測圖譜。

圖10 玄武巖纖維經過表面改性劑處理后的結構示意、官能團和力學性能[49]

偶聯劑改性法以偶聯劑為紐帶完成了玄武巖纖維的表面改性,使得玄武巖纖維本身以及復合材料的力學性能有了較大提高,并且相對容易實現,是目前比較常用的方法,但需要確定偶聯劑劑量,否則會有結合不緊密的情況。

4.3 納米改性與偶聯劑改性聯合改性工藝

試驗證明,納米改性和偶聯劑改性都能夠有效提高復合材料的整體性能表現,也有學者將兩種方法進行了結合,試圖找到更合適的改性方案。

K.L.Kuzmin等人采用直接硅烷處理的玄武巖纖維織物和使用硅烷偶聯劑改性納米SiO上漿的玄武巖纖維織物進行試驗。單纖維拉伸試驗結果表明,硅烷化玄武巖纖維的力學性能得到顯著改善,硅烷處理的纖維拉伸強度比經過丙酮萃取的清潔玄武巖纖維高23.0%,這表示硅烷在纖維強度中起著重要作用;制備玄武巖纖維增強復合材料板進行試驗,結果顯示SiO顆粒質量濃度為0.1%時界面剪切強度和層間剪切強度獲得最大值,與清潔玄武巖纖維相比分別提高了53.0%和40.0%,證明了納米混合涂層是增強環氧樹脂基體和玄武巖纖維之間界面結合的有效方法。

Zhang 等人配備了含有KH550 改性納米SiO的聚丙烯酰胺/環氧樹脂/納米SiO涂層,將清潔的玄武巖纖維浸入涂層溶液完成接枝。顯微分析結果表明,改性玄武巖纖維樣品呈現粗糙的表面,-CONH-和-OH基團成功地引入到玄武巖纖維上。

姚順先用經過酸蝕處理的玄武巖纖維制作出原位生長納米SiO粒子的玄武巖纖維,再用偶聯劑KH550對纖維進行處理,試驗結果顯示,生長過粒子的纖維再利用硅烷偶聯劑處理后,與基體之間的間隙很小,復合材料的拉伸強度從62.5 MPa提高到74.0 MPa,拉伸強度隨著纖維質量含量從1%到10%的增加而增加,同時機械性能也得到改善。

陳劍楠將分別經過偶聯劑KH550、KH570處理過的碳納米管利用上漿工藝涂覆到玄武巖纖維的表面用以改性,然后加入到乙烯基酯樹脂(Vinyl Ester Resin,VER)基體中,在使用偶聯劑改性羧化碳納米管(KH550-MWCNTs)涂覆3 層時界面剪切強度、拉伸強度、彎曲強度、沖擊強度達到最高值,分別提高了101.0%、18.3%、25.7%、45.0%;KH550-MWCNTs/BF/VER復合材料的熱穩定性提高,熱膨脹系數降低,低于玻璃化轉變溫度時降低了66.7%,高于玻璃化轉變溫度時降低了13.6%;KH570-MWCNTs/BF/VER 材料的彎曲強度、沖擊強度分別提高了28.4%、42.5%,纖維與基體之間的界面性能得到改善,材料高溫熱穩定性也得到了提高。

劉淑強等人利用被偶聯劑KH550 改性過的納米SiO對玄武巖纖維進行了表面改性處理,試驗結果表明:玄武巖纖維表面變粗糙,比表面積明顯增大;納米SiO質量分數為5%時,摩擦因數、吸濕率分別提升至0.280、0.65%;隨著納米SiO質量分數的增加,拉伸力學性能呈先上升后下降的趨勢,納米SiO質量分數為3%時玄武巖纖維拉伸斷裂強度提高至40 cN/tex;極性增加,纖維與基體之間界面相容性得到改善。

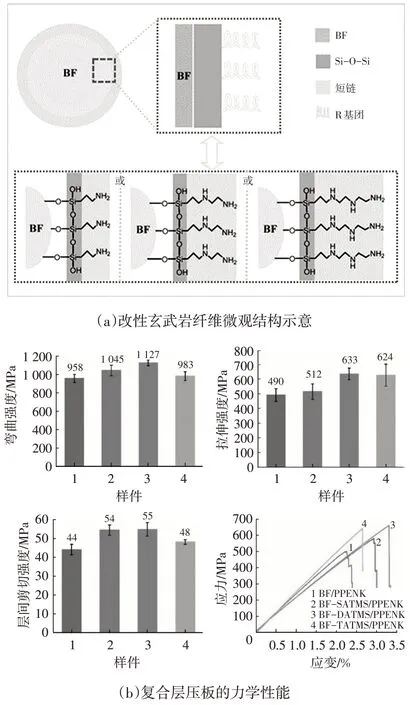

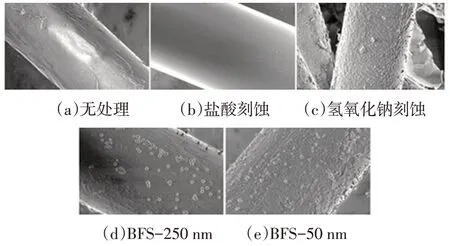

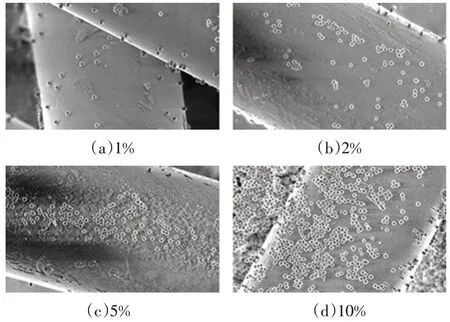

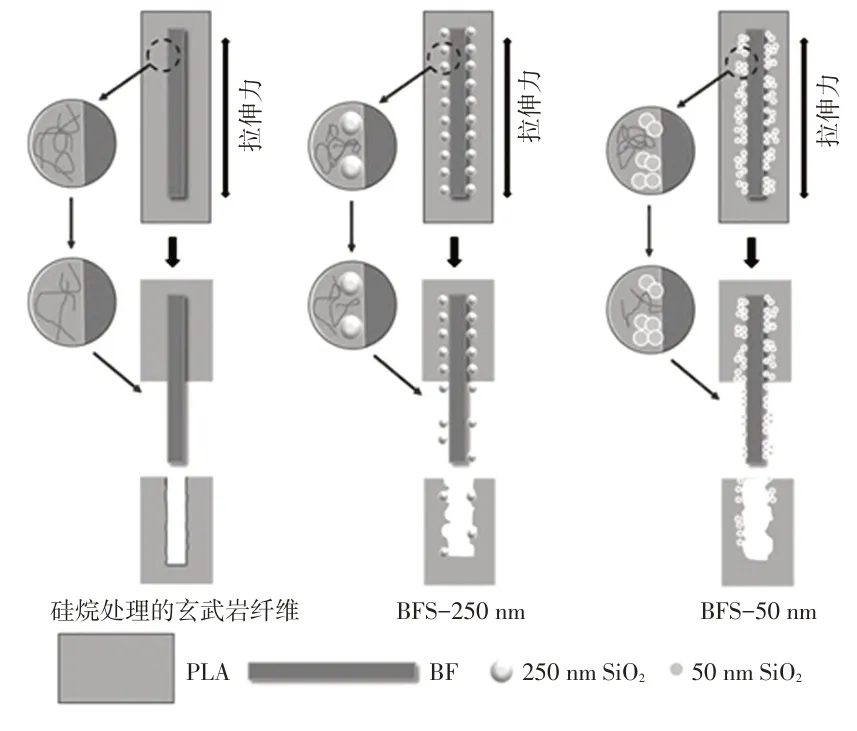

Hou 等人先把納米SiO利用水熱法接枝在玄武巖纖維表面,然后用偶聯劑KH550處理,再通過試驗研究BF 和PLA 的界面相互作用。BF/PLA 復合材料隨著纖維含量從1%增加到10%,拉伸強度從39.0 MPa 提高到62.5 MPa。因為PLA基體與BF之間機械鎖定和共價鍵的存在,抗拉強度從62.5 MPa 提高到74.0 MPa,而且沖擊和彎曲性能顯著提高,PLA/BFS復合材料的力學性能顯著增強。不同直徑的納米SiO在玄武巖纖維表面形態不同,250 nm SiO是單分散的,而直徑為50 nm 的納米SiO以納米團聚體的形式出現,用這2 種直徑納米SiO處理過的玄武巖纖維分別記作BFS-250 nm、BFS-50 nm。經納米SiO和KH550改性的樣品的抗沖擊強度和抗彎強度分別提高到22.49 kJ/m和146.83 MPa,比純PLA 分別提高了約42.16%和41.04%。圖11~圖13 分別展示了所示經過表面處理的玄武巖纖維掃描電鏡照片、使用直徑為50 nm的SiO以不同質量含量處理玄武巖纖維的掃描電鏡照片和不同材料的壓裂機理。

圖11 不同方式處理的玄武巖纖維[54]

圖12 不同SiO2含量處理的玄武巖纖維掃描電鏡照片[54]

圖13 使用不同BFS的復合材料壓裂機理示意[54]

謝金、楊偉軍先將納米SiO用KH550偶聯劑進行改性,然后把玄武巖纖維織物浸泡在配置好的漿料中完成上漿,最后采用手糊法制備納米SiO/BF 增強環氧樹脂層狀復合材料。結果表明:納米SiO/BF 增強環氧樹脂層狀復合材料(S-BF/EP)降解溫度比純環氧樹脂材料(EP)高10 ℃,且95 ℃濕熱老化后,S-BF/EP的抗拉強度和抗彎強度損失為23.9%和9.6%,遠低于EP的32.9%和36.6%;斷裂界面顯示,纖維緊密地與樹脂基體結合在一起,沒有出現裂紋或縫隙。

上述試驗將兩種改性方案進行組合,也達到了改善界面作用、提高復合材料性能的目的,把極性調整至較為相近,提高了界面結合強度,基體相與增強相之間力的傳遞更加有效。

5 玄武巖纖維在汽車上的應用

通過大量采用輕質材料,可以有效減輕汽車的質量,達到輕量化的目的。塑料是目前汽車工業最具發展潛力的非金屬輕質材料之一,其回收再利用成為一大難題。而玄武巖纖維取自天然礦石,且在加工過程中不添加任何添加劑,是一種無環境污染并且不致癌的綠色玻璃質纖維產品。同時,玄武巖纖維在強度、耐高溫、耐腐蝕、隔熱、隔音等方面性能優良,是碳纖維的廉價替代品。因此,玄武巖纖維在諸多汽車零部件上有著巨大的應用潛力。

2009年,德國愛達克(EDAG)公司推出Light Car 輕型概念車,它使用玄武巖纖維做車身,比選用玻璃纖維材質做車身的汽車減輕了30%的質量,還可以100%回收利用,對環境的污染降至最低。這輛概念車的動力由輪內電機提供,車身內部攜帶鋰離子電池,加上車身質量輕,有最大150 km的續航能力。

近幾年,吉林大學的馬芳武教授團隊采用玄武巖纖維增強增韌聚乳酸制備聚乳酸基復合材料,研究了符合國內汽車使用環境的玄武巖纖維增強生物基復合材料制備方案,并利用Kriging-MIGA 算法得出最佳的多材料零件設計方案、材料制備方案,為促進綠色材料在汽車設計中的應用提供了技術參考。吉林大學的梁繼才教授團隊以玄武巖纖維代替玻璃纖維應用于汽車導流罩生產中,并綜合考量了玄武巖纖維在汽車領域的應用前景。同濟大學樓狄明教授、趙克勤等人研究了玄武巖纖維、玻璃纖維等纖維包覆汽車排氣管的保溫特性,結果表明玄武巖纖維的保溫性能優于玻璃纖維。玄武巖纖維在熱學性能上相比于玻璃纖維有一定優勢,玄武巖纖維及其制品可以在600 ℃條件使用,而玻璃纖維使用環境一般不超過400 ℃,玄武巖纖維有更高的熱穩定性。此外,汽車軟質儀表板骨架要求材料耐濕、耐熱且剛度好、不易變形等,玄武巖纖維復合材料完全滿足要求。

在汽車摩擦材料方面,B.Ozturk等制備了不同玄武巖纖維含量的摩擦材料,研究表明,添加合適的玄武巖纖維對摩擦材料的性能有益。中南大學劉伯威研究了汽車摩擦材料中玄武巖纖維含量對摩擦材料物理性能、力學性能、摩擦磨損性能及制動噪聲的影響,結果表明,添加適量的玄武巖纖維有利于降低磨損和抑制制動噪聲。黃四平等人對比了玄武巖纖維與玻璃纖維對汽車摩擦材料性能的影響,結果表明玄武巖纖維是制備高性能摩擦材料替代玻璃纖維的優良原料。

玄武巖纖維增強復合材料經過不斷優化改性,一定程度上提高了纖維與基體之間的界面相容性,但是為了更好地應用于一些性能要求更為全面和嚴苛的汽車零部件,仍需進行進一步的研究工作。

6 結束語及展望

玄武巖纖維憑借自身優異的性能和低廉的價格被越來越多地使用,出現了多種改性方法,納米改性和偶聯劑改性是其中使用較多的兩種。納米改性利用涂覆、接枝等方式將納米粒子添加到玄武巖纖維表面,操作簡單,性能提升明顯,但可能出現粒子團聚集、分布不均勻等問題;偶聯劑改性利用偶聯劑本身的性質連接玄武巖纖維和基體材料,提升復合材料的力學性能,但出現不能緊密結合的情況時性能改善不夠明顯。兩種方法并用對玄武巖纖維進行改性,將改性后的玄武巖纖維作為增強相,也有著不錯的表現,力學性能顯著提高,把基體和玄武巖纖維極性調整到接近,界面相容性提高,是性能改善比較理想的方法。

從目前的研究現狀來看,玄武巖纖維改性還有著較大的開發潛力,在未來的研究中,可能在以下幾個方面得到進一步發展:探尋和優化合理的改性工藝條件;新型納米粒子與偶聯劑的開發;外界能量(如微電流等)對材料制備過程中納米粒子與偶聯劑或基體相材料的結合度的促進影響;新型表面改性方案的探索。