纜控智能分層采油工藝技術研究與應用

張激揚,劉仁勇,郭 威,徐曉宇,朱佳慧,王瑞華,王 芳

(1.大慶油田有限責任公司 采油工程研究院,黑龍江 大慶 163453;2.黑龍江省油氣藏增產增注重點實驗室,黑龍江 大慶 163453)

近年來,長垣油田油井的含水率上升速度加快,開采程度降低。為了更好地滿足油田精準開發需求,提高油井分層配產及油水井對應控制工藝適應性,需開展特高含水后期油井智能分層控制開采工藝技術研究。國外普遍從完井階段即開始應用控水采油工具,即,智能完井技術,利用井筒傳感器實時監測動態數據,實現油井開采過程的精細化管理。但是,智能完井系統復雜、施工難度大、投資成本高,僅適合高產井。國外在生產階段的智能分層采油技術發展較少。目前,國內各油田都有油井智能技術的研究和應用,前期發展的壓電開關分層配產工藝技術,其井下電控閥的工作壽命受電池續航能力限制,無法實現長期有效調控,而挖掘接替層的潛力需要動態調整生產參數。另外,該技術不能實時計量每層的產液量和含水率,無法及時為精細地質分析與挖潛提供依據[1-4]。本文研究了纜控智能分層采油工藝技術,同時探索了油水井無線聯調技術,為油藏分析提供數據支持。

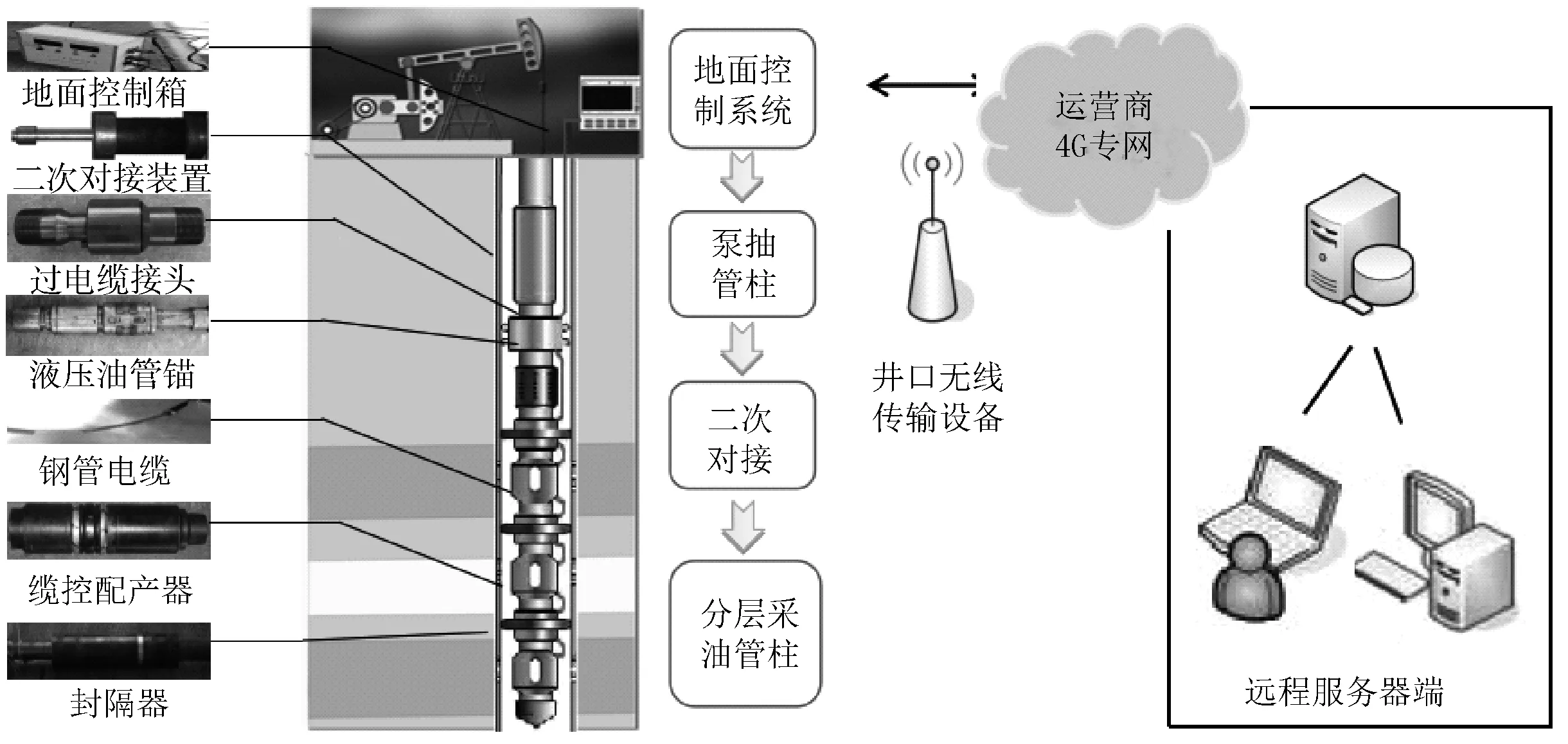

1 纜控智能分層采油管柱組成

根據抽油機井生產實際需求,在原有機械式分層采油管柱基礎上,采用“雙向卡瓦錨定懸掛式管柱+過電纜裝置”,解決了井下機電一體化技術難題,研制了智能配產工藝管柱[5-6]。該管柱主要包括纜控配產器、液壓油管錨、過電纜逐級解封封隔器、二次對接裝置、過電纜接頭、電纜連接器等,如圖1所示。

圖1 智能配產工藝管柱組成

工藝特點:

1) 地面控制箱供電,地面控制系統直接讀取井下各層段的壓力、流量和含水率等參數,并可根據需要任意調節各層段閥的開度。

2) 下入油管錨進行管柱的錨定,克服管柱蠕動的影響。

3) 具備無線遠程控制功能。

1.1 纜控配產器結構研究

纜控配產器的核心為電路控制、機械組成和參數測量3個部分,需要在窄小內部空間里實現多類功能模塊合理布局,通過單芯電力電纜載波方式實現供電和數據傳輸。

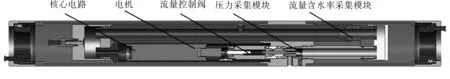

1.1.1 纜控配產器總體結構

纜控配產器主要由流量控制閥、壓力和流量含水率采集模塊、核心電路、電機等組成(如圖2)。具有連接、過電纜和導流等結構,將鋼體中各模塊連接到一起。合理安排傳感器、電機和核心電路板的位置和線路走向,實現鋼體內部空間充分利用;過電纜結構用于電纜在剛體內的穿接和導向,同時實現電纜接頭的密封;導流結構用于連通進液口和流量含水監測儀的過液通道。

圖2 纜控配產器結構示意

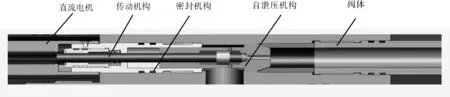

流量控制閥結構如圖3所示,可實現纜控配產器進液孔開度的任意調整,在承受井下壓力狀態下具備良好的動密封性能[7]。電機帶動傳動機構實現活塞桿的軸向伸縮運動;閥頭選用耐腐蝕性的黃銅材質,提高閥的使用壽命,且保證密封性。該閥從全開到全關的時間為5 min。其中,傳動機構由主軸、角接觸球軸承、傳動桿、活塞、第一連接件組成,活塞上還設計有壓力平衡孔;密封機構由密封體、擠壓式組合密封圈、軸用格萊圈、軸用斯特封、活塞筒、O型密封圈組成;反饋機構由干簧管、磁塊組成,干簧管放裝于電機套上,磁塊安裝在主軸上;連接機構由電機套、軸承套、護套、連接體、外筒組成。

圖3 流量控制閥結構示意

直流減速電機為整套閥門系統提供動力。角接觸球軸承用于承載軸向載荷,以及保證主軸位置居中。傳動桿將直流減速電機產生的轉矩轉換為軸向力,并將該力傳遞給活塞,使活塞做往復運動。活塞用于改變連接體上的進液孔的通道截面積,活塞的移動可以起到閥門大小的調節作用。活塞上還設計有壓力平衡孔,可將井內流體從活塞端面外導入活塞與活塞筒的運動間隙之中,避免活塞與活塞筒之間產生負壓,起到平衡活塞前后壓力的作用。

1.1.2 控制電路模塊結構

電路模塊主要分為核心電控模塊、電力線載波電路、電壓轉換電路3部分。為滿足纜控配產器所處工況下的耐溫、耐壓、尺寸等性能指標,完成單片機外圍電路元器件的選型及布局,設計形成核心電控模塊。與其他電路對接,保證各類數/模信號的穩定傳輸(如圖4),構成了纜控配產器精準、實時測控的軟、硬件基礎。電力線載波電路實現了智能配產器系統從地面到井下的遠距離單芯電纜通信[8];設計電壓轉換電路,研發形成一套3級降壓、6路輸出供電方案,實現了220 V交流電轉為3.3 V直流電的大跨度供電,能夠為纜控配產器內直流電機、流量含水率儀、單片機等10個用電設備穩定供電[9]。

圖4 電力載波、電壓轉換電路實物

1.1.3 流量和含水率測量模塊結構原理

創新地將流量和含水率測量電路集成在同一流量通道內。研發過程包括理論研究、試驗樣機研制。

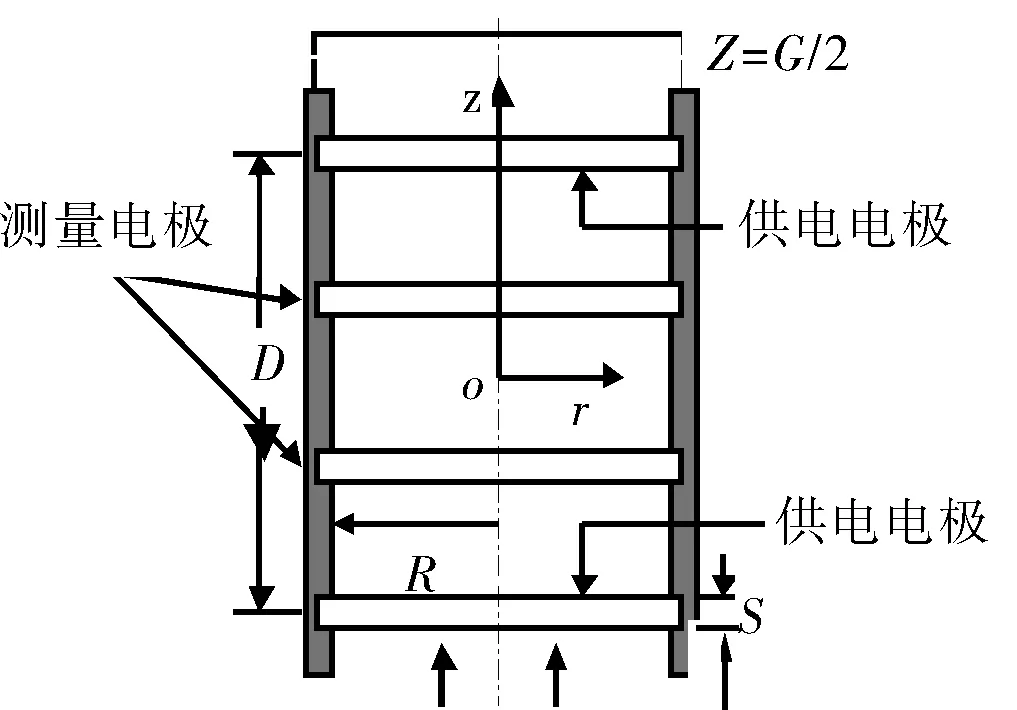

1) 基于“電導法”的含水率傳感器測量原理。

傳感器由安裝在絕緣管壁上按一定距離排列的4個圓環形不銹鋼電極組成,外側1對電極是供電電極,中間1對電極是測量電極(如圖5)。給供電電極供一定頻率的交變恒定電流,當流體從傳感器內流過時,由于測量電極間阻抗的存在,根據電學原理可知,測量電極間產生電壓,電壓幅值與流過傳感器的流體的電導率成反比[10-12]。設流過傳感器的流體混相電導率為σm,水相電導率為σw,混相時測量電極間電壓為Vm,全水(水浸沒所有電極)時測量電極間電壓為Vw,則有:

Vw/Vm=σm/σw

(1)

測量電極間電壓經差動放大、AC/DC轉換、V/F轉換等線性電路轉換,轉換成頻率輸出,于是有式(2)成立。

Vw/Vm=fw/fm

(2)

式中:fw分別為全水時的輸出頻率,即全水值;fm為混相時的輸出頻率,即混相值。

由式(1)和式(2)得:

σm/σw=fw/fm

(3)

根據電導理論及式(3),就可通過fw/fm大小,求出持水率YW。

圖5 含水率測量傳感器結構

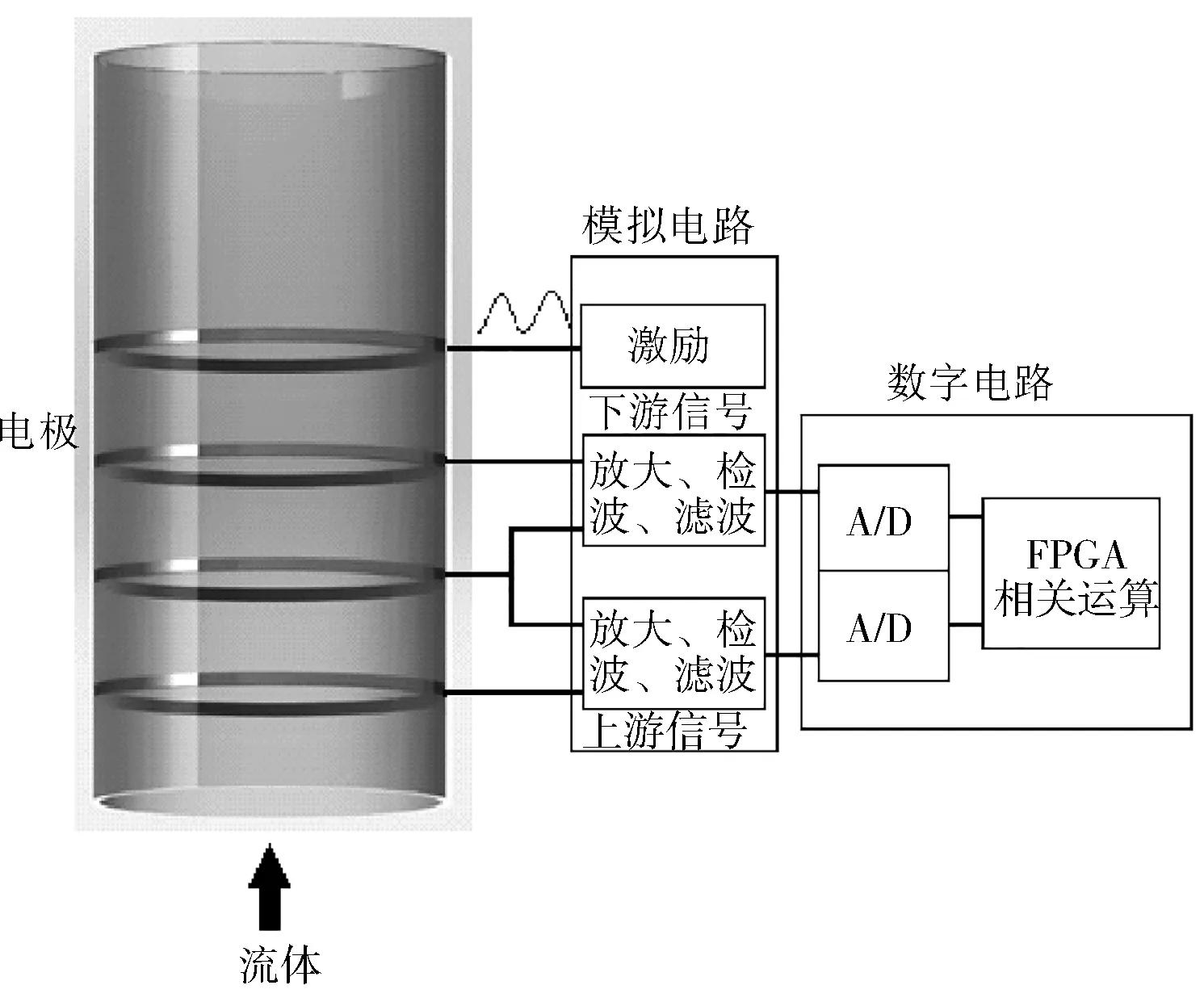

2) 基于“相關法”的流量計測量原理。

流量測量傳感器結構示意圖如圖6所示,采用經典阻抗傳感器即可實現2路測量信號的獲取。測量時,在上方激勵電極上加載15 kHz頻率的正弦波激勵,下方3組測量電極兩兩組合,得到的噪聲信號在放大、全波整流及濾波后,將信號傳至井下相關信號處理電路。

圖6 流量測量傳感器結構

3) 傳感器結構。

傳感器采用阻抗式四電極方式設計,采用一體式過線方案,減少了流經傳感器的流體對導線的沖擊,有效延長其使用壽命。傳感器整體結構如圖7所示,傳感器下段增加了導流結構,通過這樣的結構,能夠使流體從儀器底部38 mm內徑過渡到傳感器內徑18 mm更加平穩。設計有激勵電路和全波整流電路,激勵電路既可以防止流體的電解,又可以避免由激勵信號頻譜復雜而帶來的誤差。為了方便后續處理,將交流變為直流,采用雙運算放大電路的全波整流方案,輸出信號小于5 V,滿足相關運算電路的設計要求。該傳感器在125 ℃,40 MPa的條件下放置40 min,取出并供電,其輸出信號的波形穩定,無雜波干擾,工作正常[13]。

圖7 流量和含水率測量傳感器外形

1.2 濕對接裝置和配套工具研究

分層采油管柱與泵抽管柱間通過濕對接裝置連接,并傳遞電力和信號。同時研制過電纜逐級解封封隔器等配套工具,實現多級低力解封和電纜穿層。

1.2.1 濕對接裝置結構

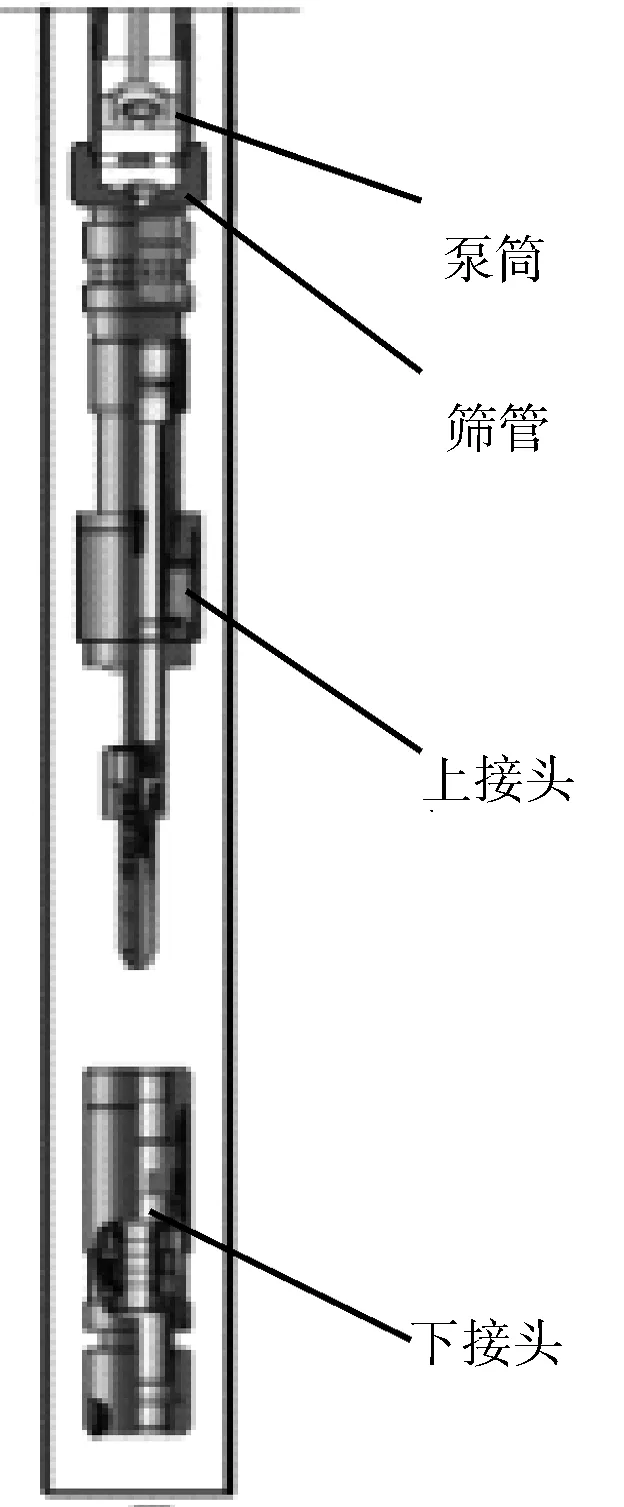

濕對接裝置主要由上、下接頭組成,如圖8所示。

圖8 濕對接裝置管柱示意

上接頭置于泵抽管柱最下端,與抽油泵、篩管相連,下接頭置于智能采油管柱最上端,與油管錨、封隔器等工具相連[14]。下接頭隨管柱下入后丟手,將對接母頭置于井下,隨后上接頭隨管柱下入,與母頭密封插接,實現地面到井下的電力和信號傳輸。

下接頭主要由丟手和鎖止機構組成,丟手機構采用彈簧爪設計;插接母頭設計導向斜面,實現上接頭順利導向,且不損壞密封接觸面;電纜頭通過點焊連接,采用世韋洛克+銅球密封方式,具有良好的導電性和機械強度,電纜芯線不易脫出;鎖止結構主體為鎖止彈簧球,設計合適的彈性力使得對接頭不易因管柱蠕動而誤脫出,又保證多次對接、拔出時工具不損壞。

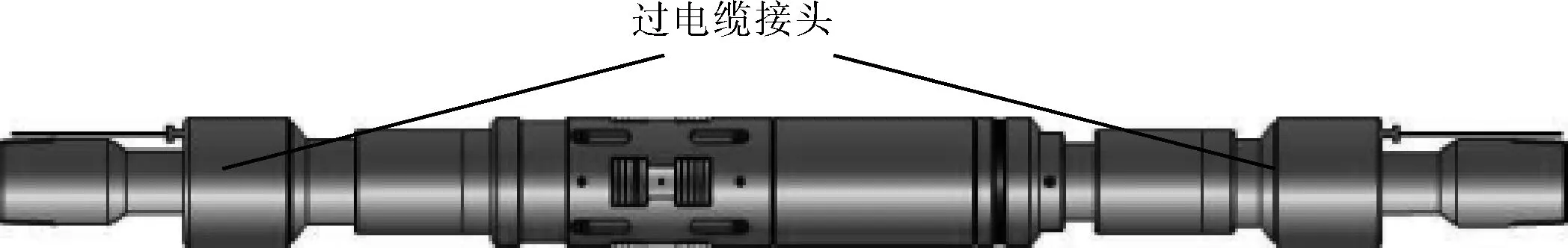

1.2.2 液壓油管錨結構

油管錨由上接頭、密封原件、鎖緊機構、坐封機構、錨定機構、解封機構和下接頭等組成,用于錨定、懸掛分采管柱,與過電纜接頭配合實現電纜穿越(如圖9)。油管錨采用液壓式坐卡、上提管柱解卡。將油管錨下至預定深度后,井口通過油管加壓,坐封銷釘剪斷后活塞繼續向前動作,鎖緊機構工作,直至卡瓦完全坐卡。該工具適用于直井纜控智能分層采油工藝,設計有雙錐體雙向錨定及壓力平衡機構,坐封穩定,不受分層壓力影響[15-16]。

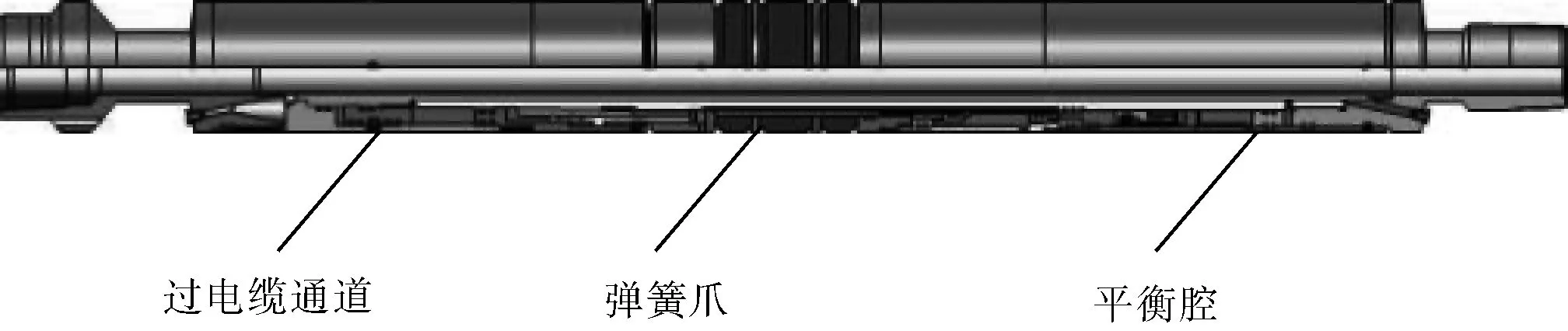

1.2.3 過電纜逐級解封封隔器結構

現場存在分采層段數達到5層以上的采出井,平均單層封隔器解封力為40~60 kN,5級封隔器總解封力可達到300 kN,達到常規作業井架所允許的最大承載力,存在多級解封困難、安全風險較高等問題。因此,設計了過電纜逐級解封封隔器,結構如圖10所示。設計有平衡腔機構,生產過程中解封機構不受層間壓差影響,提高了封隔器工作的穩定性。封隔器的上端設計逐級解封機構,封隔層段不受限制,管柱最大解封力80 kN,保證管柱解封可靠。設計有電纜通道,分采段電纜穿層簡單、密封可靠,同時解決了管柱分層、電纜穿層和多級解封力大的問題。

圖9 液壓油管錨結構

圖10 過電纜逐級解封封隔器結構

1.3 地面控制和無線遠程控制系統研究

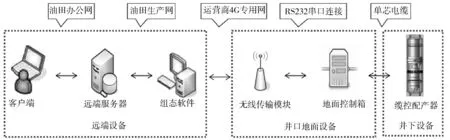

控制系統主要分為地面控制系統和無線遠程控制系統,控制系統通過電纜與井下纜控配產器相連,控制各層段纜控配產器工作,實時化采集、圖表化展示分層參數[17]。地面控制箱供電,地面控制系統直接讀取井下各層段的壓力、流量和含水率等參數,并可根據需要任意調節各層段閥門開度大小,實現對各層段產量的精準調節;無線遠程聯控系統可實現遠程實時測調、配注數據同步獲取、在線報警、多層級權限管理等功能。如圖11所示。

圖11 無線遠程控制系統原理

2 室內試驗與現場應用情況

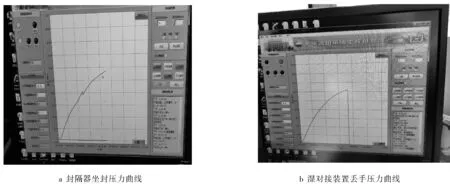

在室內模擬工藝管柱,下入配產器,使用過電纜接頭實現封隔器穿層,濕對接裝置配合扶正器緩慢下入并完成對接。油管加壓至19 MPa,完成封隔器坐封、濕對接裝置丟手,試驗壓力曲線界面如圖12。電纜使用保護器縛于油管外壁,電纜接頭采用插接密封方式。根據模擬井管柱圖計算工具串所處深度,并進行配管。電纜通過定滑輪隨管柱下入。工具下入完成后,采集配產器的流量和壓力數據,試驗結果符合預期,具備現場應用條件。

圖12 室內模擬試驗丟手壓力曲線界面

現場試驗共計13口井,無線遠程調控4口井,平均層段數3.5層,最長使用壽命達16個月,施工成功率84.6%。測調26井次,6層段井單井測調時間≤0.5 h,平均單井日降水10.5 m3,累計降水2.34×104m3。

3 結論

1) 油井智能分層采油工藝技術的研發,實現了采出端由“滯后調整”向“實時控制”的轉變,為特高含水老區油田剩余油挖潛提供了新的數字化技術手段,為油水井聯調聯控奠定了技術基礎。

2) 研制的智能分層采油技術首次實現了井下分層壓力、溫度、產液量、含水率等4個參數的連續監測及遠程實時調控。

3) 智能分層采油工藝可大幅降低人工現場測調成本,提高調控和分層找堵水效率。

4) 智能分層采油技術與智能分層注水技術相結合,為注采方案實時動態調整提供了技術支持。