某艦艇電子裝備基座水平度加工及檢測新技術

金永明,樊仁才,吳作棟

(1. 中國人民解放軍海軍裝備部駐上海地區(qū)軍事代表局駐上海地區(qū)第一軍事代表室,上海 201913;2. 上海船舶設備研究所,上海 200031)

0 引言

幾十年來,水面艦船及潛艇(簡稱“艦艇”)基座的加工、檢測及水平修正,是艦船建造、現(xiàn)代化改裝過程中難度最大、最重要的項目之一。在這方面曾花費了大量的人力、物力和財力[1]。然而,效果不盡人意,交驗時水平誤差已滿足要求,但在建造后期還會出現(xiàn)變化,甚至超出技術要求,特別是艦船交付部隊后基座的水平仍然會發(fā)生變化,從一定程度上影響了某設備的使用精度。本文通過分析傳統(tǒng)的電子裝備基座水平度加工方法優(yōu)缺點,提出了一種新的方法,該方法可以提高工作效率,保證工程質量,減少加工及檢測難度,并保證在水平度發(fā)生變化時能及時得到修正,以滿足作戰(zhàn)平臺的精度要求。

1 傳統(tǒng)加工某電子裝備基座水平度方法優(yōu)缺點分析

按照傳統(tǒng)方法,基座在內場只進行簡單加工,完成簡單加工后,后續(xù)在艦上進行大量的精加工工作。安裝過程為:簡單加工后的基座首先吊裝到艦艇上進行位置找正、定位、焊接,定位時要保證基座中心線與全艦艏艉線平行;然后在艦艇上確定主基準平臺,利用加工設備對基座進行精加工,最后再進行人工拂磨。人工拂磨主要利用著色方法,使用專用胎具和研磨膏進行,專用胎具的平面度要求較高;達到要求的水平精度并自檢合格后進行交驗;完成基座交驗后將進行設備安裝調試。由于艦上條件有限,加工基準和加工環(huán)境保障起來非常困難,將花費很大的精力。

在艦船建造過程中,經常會遇到這樣的實際問題,已完成精加工的基座隨著時間和環(huán)境的變化,再次對其進行水平度檢驗時,其水平誤差還會發(fā)生變化[1],有時變化還很大,甚至超出技術要求。這種情況下只有把已經安裝好的設備從艦艇上拆下來,然后對基座進行局部拂磨[2]。這不僅浪費大量的人力、物力,還將破壞基座的整體平面度,嚴重影響工程質量與進度。為了防止類似現(xiàn)象出現(xiàn),必須探討防止和控制變形的新技術措施。

2 電子裝備基座水平度加工、檢測及修正新方法研究

2.1 某裝備安裝后總水平度的檢驗與測量

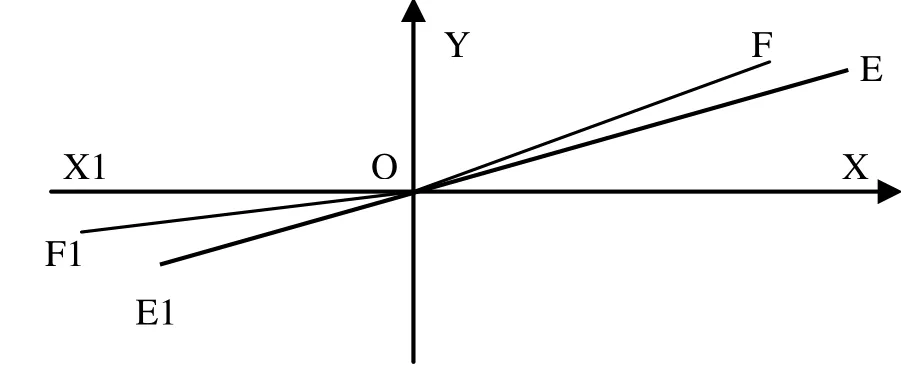

船體基座交驗合格后,開始設備安裝,安裝之后還要測量各設備相對艦基準平臺的平行度,之所以對安裝基座的加工精度提出較高的要求,其最終目的就是使所安裝設備總的水平度達到各某裝備系統(tǒng)或設備的要求。設備總水平度的檢驗同基座水平度檢驗一樣,也有2種方法,即:全浮狀態(tài)檢驗法和半座墩法。為減小測量誤差,一般把水平儀放在設備回轉部位的某一個平面上不動,然后轉動設備,測量其在各方位上的水平度,見圖1。EE1為設備基座安裝平面;OF(OF1)為設備總水平度檢驗平面;βm=∠FOE,設備上水平儀所檢測位置與設備基座夾角,是一個固定值;γn=∠XOE,在不同方位角時設備基座與水平面夾角,這就是所需要測量的值;Δ=∠FOX,水平儀在某個檢測點的讀數(shù);Δ′=∠F1OX1,水平儀在Δ=∠FOX成180°方位角處檢測點的讀數(shù)。

圖1 設備安裝后總水平度檢驗示意圖

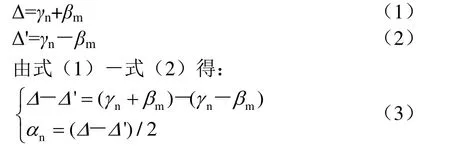

由圖1 可知:

3.2 電子裝備基座水平誤差的修正

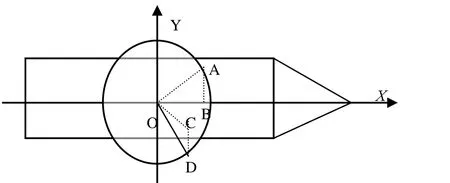

為了分析計算方便,首先建立物理模型與數(shù)學模型,見圖2。

圖2 電子裝備基座水平度誤差計算示意圖

把艦艇基準平臺看成是水平面,將其作為艦艇的水平基準。電子裝備基座安裝在艦艇的各級甲板上,γi為其在每隔30°的方位角上測量得到的相對艦基準平臺的水平夾角,γi隨電子裝備基座方位角αi的變化而變化。電子裝備基座是個圓,其半徑為R,圖2中:γ0=∠AOB,為方位角α0=0時,電子裝備基座與艦基準平臺的水平夾角;H0=AB,為α0=0時,電子裝備基座上半徑為R的點到安裝水平面的垂直距離;β為當γmax為最大值時,電子裝備基座的方位角α;Hmax=DC,當γ=γmax時,電子裝備基座上半徑為R的點到安裝水平面的垂直距離。

由圖2可知:

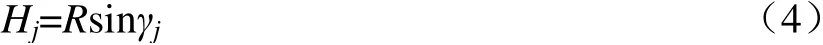

式(4)說明了Hj與γj存在的關系, 經分析存在關系為

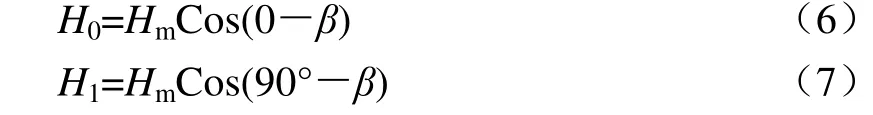

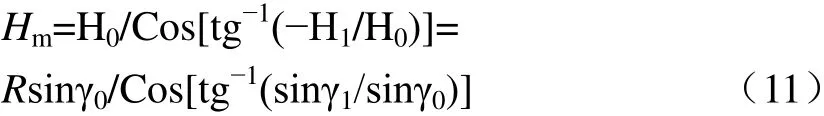

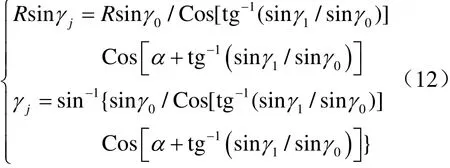

式中:Hm為Hj的最大變化量,當α0=0、α1=90°時,可以得到:

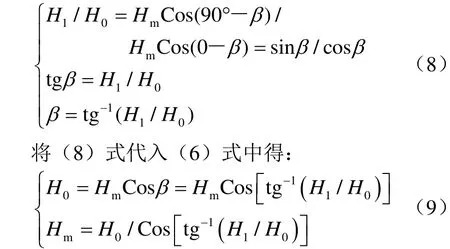

由式(6)~式(7)得:

由(4)式可知:H1=Rsinγ1。

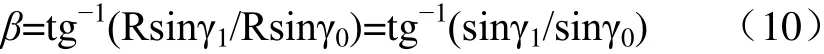

將H0=Rsinγ0代入(8)、(9)式中得

由此:

將式(10)和式(11)代入式(5)得:

式(4)~式(12)中:γ0、γ1為實際的測量值;α為電子裝備基座的方位角,為已知。

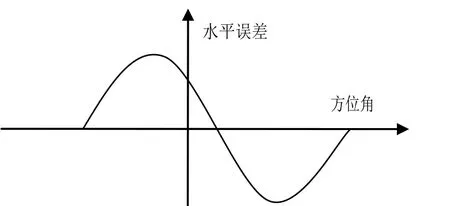

也就是說,只要在相互垂直的2個方向上測出電子裝備基座相對艦基準平臺的水平夾角,就可以通過上式計算出360°范圍內水平誤差的分布情況。正常情況下,該分布曲線是一個正弦曲線,見圖3。

圖3 水平誤差分布曲線示意圖

2.3 某電子裝備基座水平度加工、檢驗及修正新方法

1)加工新方法

新的加工方法注重基座的平面度和剛度要求,降低基座的安裝水平度要求。基座在車間內完成精加工,基座的內外徑、高度、厚度均加工到技術要求,精度要求非常高的基座可在厚度上留適當?shù)挠嗔俊T谲囬g精加工后須達到平面度和粗糙度要求,之后吊裝上艦,然后對基座進行精準定位,接著進行焊接施工,焊接時要利用對稱施工氬弧焊等反變形技術,并嚴格控制施工速度。在設計基座時要重點保證剛度要求,當基座的剛度和平面度得到保證的情況下,在艦艇上將不再進行拂磨加工[2],這將極大降低基座在船上安裝后的工作量,基座的加工效率和質量將得到根本性提高。

2)檢驗新方法

為避免座墩或半座墩時船體受力產生變形影響基座水平檢測精度及真實性,除主基準平臺以外的基座均利用電子差分水平儀在艦船全浮狀態(tài)下進行2個以上不同方位的檢測,檢測的數(shù)據(jù)量及同步性要比傳統(tǒng)方法更好。之后,利用本文提出的數(shù)學模型自動繪出水平相對誤差正弦曲線。找出基座平面的傾斜最大誤差及對應的方位角,這些數(shù)據(jù)可以為設備的安裝及有關系統(tǒng)的零位修正提供幫助。新方法在上艦后進行檢驗時關注點在基座的整體高低安裝水平度、方位定位精度以及安裝高度,艦上不需要對基座粗糙度、平面度、厚度等進行檢驗。

3)新方法對某裝備綜合體的要求

在某裝備綜合體火控解算軟件開發(fā)設計時,就要考慮到船體變形的影響,應該以當前使用狀態(tài)下基座的傾斜方位及最大誤差進行系統(tǒng)修正,而不是以艦船完成建造后最初的檢驗值作為一成不變的修正值。實際上大部分基座在建造過程上或服役一段時間后,其水平傾斜方向及最大誤差均發(fā)生了不同程度的變化。艦船要定期對主要電子裝備基座進行水平度復查,并將復查數(shù)據(jù)輸入到指揮儀或相關設備中,保證使用水平信息的系統(tǒng)和設備能得到當前真實的水平信息,保證某裝備的使用精度。

新方法對設備的研制和開發(fā)也提出了新的要求。為保證設備安裝調試質量,提高工作效率,避免和減小船體變形影響設備的水平度,在設備開發(fā)時就要考慮設計專用水平調整環(huán)。對于有水平度要求的電子裝備基座和設備之間安裝帶有一定斜度的調整環(huán),調整環(huán)上開有調整用的圓孔。有了調整環(huán)就可以對其水平度在一定范圍內進行調整[3],避免誤差疊加帶來的負面影響,特別是綜合體式裝備,水平誤差的疊加情況更加復雜,單個設備和基座水平滿足要求,但綜合在一起就可能超差。如果在設備研發(fā)時就考慮到這一點并設計專用調整環(huán)或調整墊片,就能避免或減小誤差疊加帶來的諸多不利影響,更好地滿足整個某裝備系統(tǒng)水平度精度和協(xié)調性要求。

2.4 技術特點

1)由于在車間內加工電子裝備基座,大大降低了基座精加工難度和風險,提高了加工質量和效率,大幅度降低了加工成本。傳統(tǒng)的基座加工方法無論“全浮狀態(tài)加工法”和“半座墩加工法”都要在船上安裝加工用的臨時車床,根據(jù)確定的加工基準對基座進行粗加工和精加工,最后利用胎具對基座進行拂磨,工序復雜,耗費大量的人力、物力。利用新的加工方法可以簡化加工工序,即在車間內完成基座的粗加工和精加工后就進行艦上安裝,安裝的時候首先定位基座,之后調整基座,使其水平達到要求,待艦船下水后,根據(jù)兩條相交直線決定一個平面的原理,只要任意測量2組以上基座水平數(shù)據(jù),利用本文前面提到的物理模型與數(shù)學模型,基座在各個方位上的水平誤差分布曲線圖就能夠畫出,并找到基座水平方向上的誤差最大值及它所對應的方位位置,代入模型進行計算即可得到其水平度在任意方位上的精確值,并能利用火控軟件進行精確的修正。系統(tǒng)精度將會比目前方法有所提高。

2)在艦船進行現(xiàn)代化改裝或修理時,不需要對基座重新進行加工拂磨,大大減小了改裝工作量。但是艦艇在航行一段時間后,受波浪載荷等因素的影響,船體會出現(xiàn)一定程度的變形,基座的水平度也會發(fā)生一定程度的變化。當水平度超過要求時,就要對設備進行分解,露出基座平面,重新進行拂磨。這必然會造成基座的厚度越來越薄,基座的剛度將越來越差。根據(jù)新的理論,由于基座厚度和剛性較大,基座本身基本上不會變形,只是隨著船體變形,基座作為一個剛性的平面體其水平度發(fā)生整體傾斜。利用新方法,不需要把設備從基座上分解下來,只要在設備上測量兩組以上水平度值就可進行計算機修正。

3)保證所有有水平精度要求的設備和系統(tǒng)能得到更加真實的水平數(shù)據(jù)。在艦船全浮狀態(tài)下,利用電子差分水平儀可以方便地測量出2組以上的水平度數(shù)據(jù),就可對電子裝備設備或者系統(tǒng)進行實時修正,從而提高有水平精度要求的設備和系統(tǒng)的精度。

3 結論

本文探討了加工及檢測艦船電子裝備的基座的新辦法,該方法已經在某船廠的電子裝備基座加工中得到了應用,并取得了良好的經濟效益,提高了工程效率和工程質量。