配合體系對低溫氟橡膠膠料性能的影響

王功亮,殷 浩,張慶紅,溫新龍,史新妍

(青島科技大學 高分子科學與工程學院/橡塑材料與工程教育部重點實驗室,山東 青島 266042)

氟橡膠作為一種特種橡膠,具有優異的耐氧化、耐油、耐介質腐蝕和耐大氣老化性能,尤其是具有極為優異的耐熱性能,廣泛用于航天航空、汽車、極地考察及國防工業等重要領域[1-2]。

氟橡膠與傳統橡膠有著顯著區別,氟橡膠是一種主鏈高度飽和的含氟聚合物,主鏈中沒有雙鍵,因此不能采用硫黃硫化體系[3-7]。目前氟橡膠的硫化方式主要分為4種:有機二胺硫化、二羥基化合物硫化、有機過氧化物硫化、輻射交聯[6-9]。本工作采用有機過氧化物硫化。為了使硫化反應順利進行,解決氟橡膠膠料加工過程中產生的氟化氫腐蝕金屬和污染的問題,氟橡膠膠料中需要加入可以吸收氟化氫的物質,這種物質被稱為吸酸劑或穩定劑。氟橡膠膠料中采用的吸酸劑多為金屬氧化物,如氧化鎂、氧化鈣、氧化鋅、氧化鉛、二鹽基亞磷酸鉛,其用量一般為5~10份[10]。

氟橡膠性能非常優異,但價格比較昂貴,為了獲得在低溫下應用更加廣泛、性價比更高的氟橡膠制品,需要通過補強填充體系對其膠料進行調節以達到補強和降低成本的目的。氟橡膠膠料的補強填料用量一般為10~30份。目前常用的黑色補強填料有熱裂法炭黑、碳纖維和噴霧炭黑,白色補強填料有白炭黑、硫酸鈣、硫酸鋇和氧化鈣等[11-17]。

隨著航空航天等高科技領域的快速發展,對氟橡膠密封材料的低溫性能提出了更高的要求,因此各種牌號的低溫氟橡膠應運而生,如俄羅斯的氟橡膠CK-260HT,比利時索爾維公司的偏氟醚橡膠Tecnoflon VPL 85540,美國杜邦公司的VitonGLT系列耐低溫氟醚橡膠,以及國產23型、26型和246型氟橡膠[18],但配合體系對低溫氟橡膠膠料的低溫性能及力學性能的影響研究鮮有報道。

本工作選用國產低溫氟橡膠為基體,研究補強體系、硫化體系和吸酸體系對低溫氟橡膠膠料拉伸性能、壓縮永久變形、低溫脆性和回縮溫度的影響[19-20],為優化低溫氟橡膠膠料(以下簡稱氟橡膠膠料)性能提供指導。

1 實驗

1.1 主要原材料

氟橡膠,牌號為CG-FLT,中昊晨光化工研究院有限公司產品;炭黑N990,加拿大Cancarb公司產品;炭黑N550和N330,上海卡博特化工有限公司產品;脫模劑,牌號為SPAM 18D,青島先步橡塑新材料有限公司產品;2,5-二甲基-2,5-雙(叔丁基過氧基)己烷(硫化劑雙25),法國阿科瑪公司產品;過氧化二異丙苯(硫化劑DCP)和三烯丙基異氰脲酸酯(助交聯劑TAIC),萊茵化學(青島)有限公司產品;氧化鋅和氧化鎂,美鋅金屬有限公司產品;氫氧化鈣,天津博迪化工有限公司產品。

1.2 配方

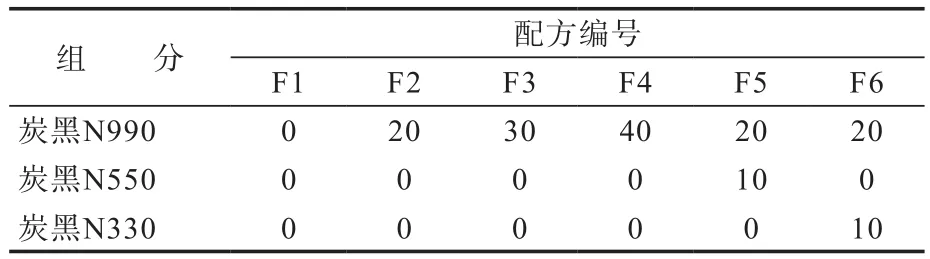

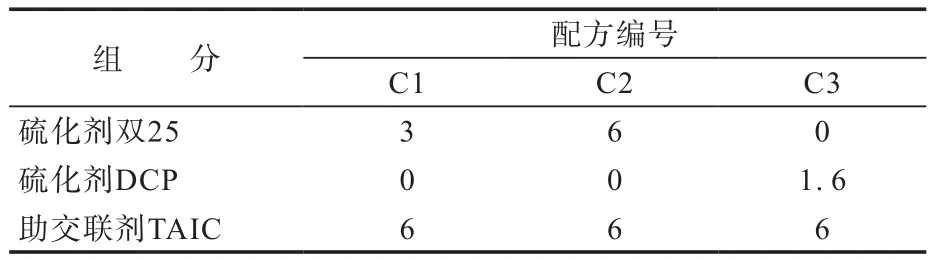

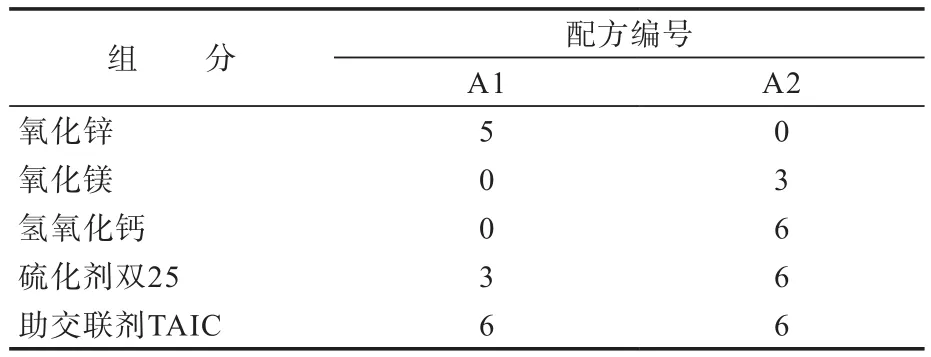

補強體系、硫化體系和吸酸體系試驗配方分別如表1—3所示。

表1 補強體系試驗配方 份Tab.1 Formulas for reinforcing system test phr

表2 硫化體系試驗配方 份Tab.2 Formulas for curing system test phr

表3 吸酸劑體系試驗配方 份Tab.3 Formulas for acid absorption system test phr

1.3 試樣制備

將開煉機輥溫設置為25 ℃,輥距調整為0.5 mm,加入生膠,待包輥穩定后依次加入脫模劑、氧化鋅、氧化鎂、氫氧化鈣和炭黑,打卷5次,加入助交聯劑TAIC和硫化劑雙25,吃料結束后打卷7次,輥距調整為1.4 mm,下片。

硫化分兩段進行。一段熱壓硫化,拉伸性能試樣硫化條件為177 ℃×5 min,壓縮永久變形試樣硫化條件為177 ℃/10 MPa×7 min;二段烘箱硫化,100 ℃恒溫1 h,升溫至232 ℃后再恒溫2 h。

1.4 性能測試

拉伸性能采用德國Zwick公司生產的Z005型萬能拉力試驗機按照GB/T 528—2009進行測試,測試溫度為室溫。

壓縮永久變形按照GB/T 1683—2018進行測試,壓縮率為20%,在200 ℃下停放24 h。

低溫脆性采用中國臺灣高鐵科技股份有限公司生產的GT-7061-NDA型低溫脆性試驗儀按照GB/T 15256—2014進行測試。

低溫回縮試驗采用中國臺灣高鐵科技股份有限公司生產的GT-7008-TR型回縮溫度試驗儀按照GB/T 7758—2020進行,TR10表示試樣回縮10%時對應的溫度。

2 結果與討論

2.1 拉伸性能

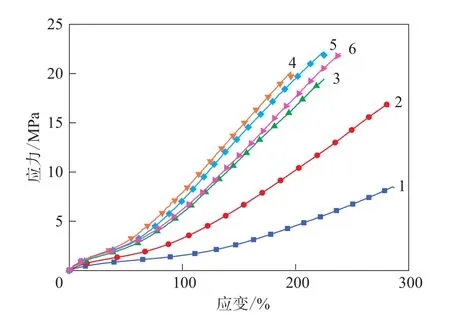

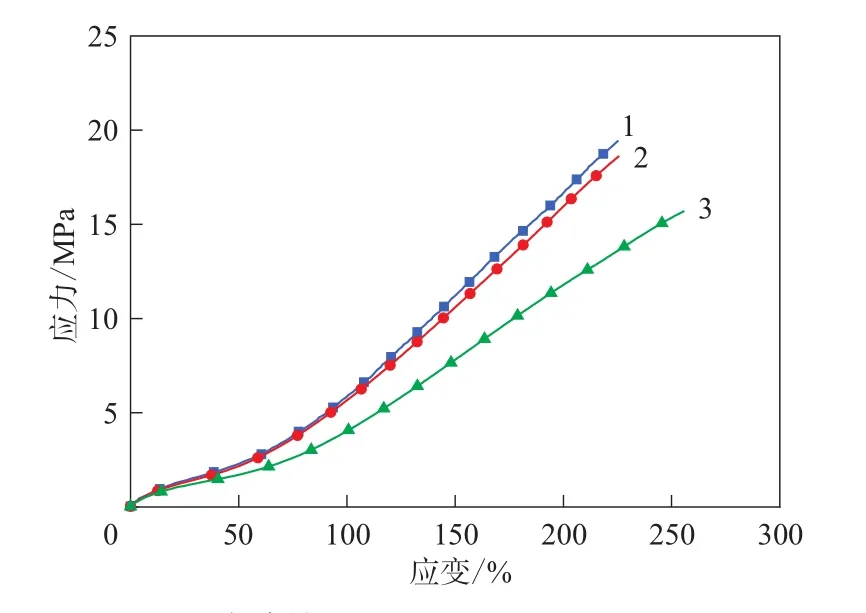

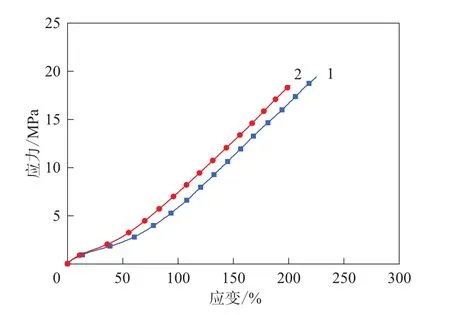

不同補強體系、硫化體系和吸酸體系氟橡膠膠料的拉伸應力-應變曲線分別如圖1—3所示。

從圖1可以看出,未填充炭黑的氟橡膠膠料的定伸應力和拉伸強度最低,說明氟橡膠本身不存在拉伸取向或者拉伸誘導結晶,需要填充補強劑以增強氟橡膠的拉伸性能從而獲得實際應用。隨著炭黑N990用量的增大,氟橡膠膠料的定伸應力以及拉伸強度提高。在保持炭黑總用量不變(30份)的情況下,與炭黑N990單用相比,小粒徑炭黑N330或N550與大粒徑炭黑N990并用可以有效地提高氟橡膠膠料的拉伸強度。

圖1 不同補強體系氟橡膠膠料的拉伸應力-應變曲線Fig.1 Stress-strain curves of fluororubber compounds with different reinforcing systems

從圖2可以看出,添加3份與6份硫化劑雙25的氟橡膠膠料的拉伸性能差別不大,這是因為3份硫化劑雙25已經可以引發氟橡膠基體中的所有硫化點交聯,硫化劑雙25用量繼續增大至6份并不能進一步提升氟橡膠膠料的交聯網絡,過量的硫化劑雙25會產生過多的自由基,反而有可能造成氟橡膠的輕微斷鏈、降解。添加硫化劑DCP的氟橡膠膠料的拉伸強度低于添加等效引發效率的3份硫化劑雙25的膠料,要說明的是由于每個分子硫化劑DCP可分解出2個自由基,而硫化劑雙25可分解出4個自由基,硫化劑雙25的引發效率為硫化劑DCP的2倍[21]。

圖2 不同硫化體系氟橡膠膠料的拉伸應力-應變曲線Fig.2 Stress-strain curves of fluororubber compounds with different curing systems

從圖3可以看出,兩種吸酸體系對氟橡膠膠料拉伸性能的影響沒有較大差別,其中添加氧化鎂/氫氧化鈣的氟橡膠膠料具有更低的拉伸強度和拉斷伸長率,但其定伸應力高于添加氧化鋅的氟橡膠膠料,這是因為氧化鋅、氧化鎂及氫氧化鈣均為沒有突出補強性能的無機粒子,將其引入氟橡膠僅僅為了發揮其吸收氟化物的作用,其與氟橡膠基體的物理相互作用很弱,其用量過大會損害氟橡膠膠料的力學性能,因此添加氧化鎂/氫氧化鈣的氟橡膠膠料的力學性能低于添加氧化鋅的氟橡膠膠料。

圖3 不同吸酸體系氟橡膠膠料的拉伸應力-應變曲線Fig.3 Stress-strain curves of fluororubber compounds with different acid absorption systems

2.2 壓縮永久變形

對不同配合體系的氟橡膠膠料的壓縮永久變形進行測試。

試驗結果表明,F1—F6配方膠料的壓縮永久變形分別為35.0%,35.5%,36.6%,37.2%,38.0%,39.6%。可見,氟橡膠膠料的壓縮永久變形隨著炭黑N990用量的增大而增大,炭黑N990分別與炭黑N550或N330并用的氟橡膠膠料的壓縮永久變形比填充40份炭黑N990的氟橡膠膠料更大,這是因為這時包覆在炭黑粒子表面的結合膠增多,這部分結合膠處于玻璃態,分子鏈運動能力低,彈性極差,并且氟橡膠膠料的填料網絡也進一步限制了氟橡膠在形變恢復過程中的分子鏈運動,從而最終導致壓縮永久變形增大[22]。

C1—C3配方膠料的壓縮永久變形分別為36.6%,39.9%,44.6%。添加6份硫化劑雙25的氟橡膠膠料的壓縮永久變形大于添加3份硫化劑雙25的氟橡膠膠料,這是由于6份硫化劑雙25已經超出氟橡膠基體中形成硫化點的需求量,額外的自由基會引起氟橡膠分子鏈的輕微降解,使得氟橡膠膠料的交聯程度、強度和彈性降低,壓縮永久變形增大。硫化劑DCP硫化的氟橡膠膠料的壓縮永久變形大于硫化劑雙25硫化的氟橡膠膠料,這是由于硫化劑DCP硫化的氟橡膠膠料的交聯網絡不如硫化劑雙25硫化的氟橡膠膠料交聯網絡完善[23]。

添加氧化鎂/氫氧化鈣的氟橡膠膠料的壓縮永久變形(38.0%)略大于添加氧化鋅的氟橡膠膠料(36.6%),說明沒有補強效果的氧化鎂/氫氧化鈣粒子的引入會阻礙氟橡膠分子鏈的回縮,最終導致壓縮永久變形增大。因此為了獲得更小的壓縮永久變形,氟橡膠膠料的吸酸體系應避免使用氧化鎂/氫氧化鈣,可選用氧化鋅。

2.3 低溫脆性

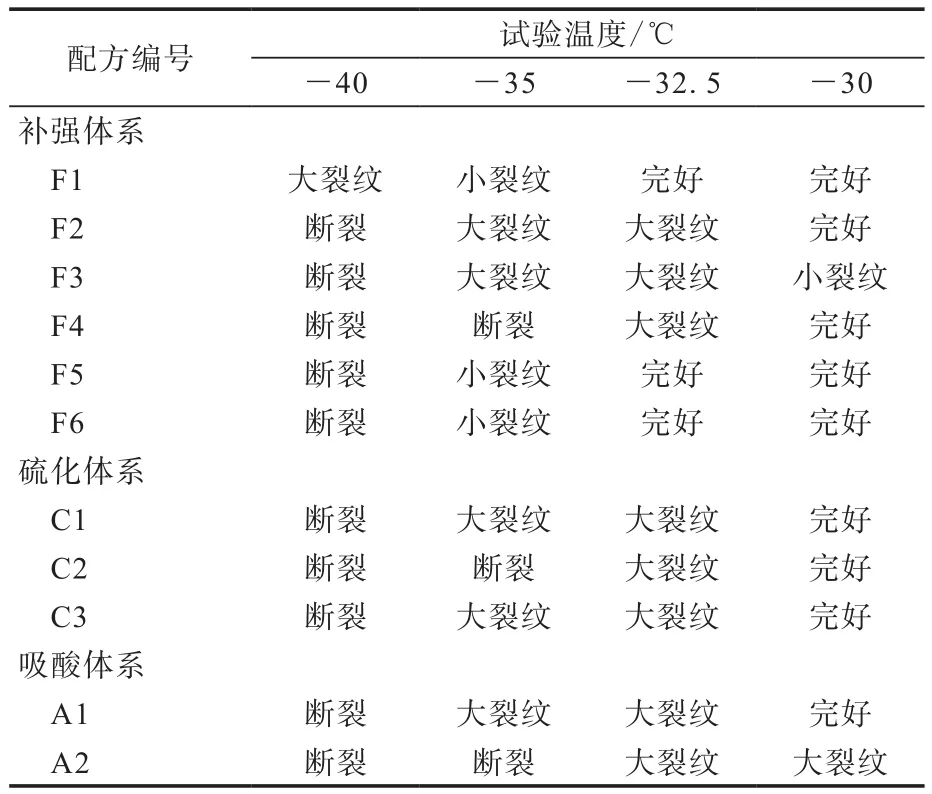

不同配合體系的氟橡膠膠料的低溫脆性如表4所示。

表4 不同配合體系的氟橡膠膠料的低溫脆性Tab.4 Low-temperature brittleness of fluororubber compounds with different compounding systems

從表4可以看出,隨著炭黑N990用量的增大,氟橡膠膠料的脆性溫度表現出先升高后降低的非線性規律,其原因是在未填充炭黑時,氟橡膠膠料的模量很低,其在外力作用下更容易發生形變來吸收沖擊能而不發生分子鏈斷裂和破壞,從而表現出更低的脆性溫度,而當炭黑N990用量增大到40份時,雖然氟橡膠膠料的模量升高,彈性形變吸收能量變少,但是氟橡膠膠料的強度得到了進一步提升,上述一正一反的作用相結合,最終氟橡膠膠料的強度彌補了彈性的不足,使氟橡膠膠料的脆性溫度降低,耐低溫性能提高。炭黑N990與N550或N330并用的氟橡膠膠料的脆性溫度進一步降低,推測可能由于小粒徑炭黑與大粒徑炭黑相比,其與氟橡膠基體的結合面變大,抵抗沖擊的能力增強所致。

從硫化體系對低溫下氟橡膠膠料性能的影響可以看出,雖然硫化劑用量和種類不同,但氟橡膠膠料的脆性溫度都穩定在-30 ℃。脆性溫度最主要受到橡膠基體自身的玻璃化溫度影響,其決定了在低溫脆性測試中,橡膠試樣在擺錘的沖擊下,橡膠分子鏈是否有足夠的柔順性進行構象調整,從而產生彈性形變以吸收沖擊能量,如果橡膠分子鏈柔順性不足則無法產生足夠變形,進而會發生橡膠內部的分子鏈斷裂,從而產生裂紋而吸收沖擊能量,最終試樣發生破壞。3組硫化體系氟橡膠膠料因硫化劑用量和種類變化引起的交聯程度變化不足以引起橡膠分子鏈柔順性及能量耗散方面的變化,故其脆性溫度相同。

添加氧化鎂/氫氧化鈣的氟橡膠膠料的脆性溫度高于-30 ℃,相較于添加氧化鋅的氟橡膠膠料的脆性溫度升高,這是由于沒有補強效果的氧化鎂/氫氧化鈣粒子在氟橡膠膠料中充當應力集中點,當氟橡膠膠料在低溫下受到沖擊時引發能量聚集,并會在氧化鎂/氫氧化鈣粒子周圍形成早期微裂紋,聚集的能量無法均勻分散給周圍的橡膠分子鏈,因此微裂紋會繼續發展,最終形成宏觀大裂紋。

2.4 回縮溫度

試驗結果表明,F1—F6配方膠料的TR10分別為-30.7,-30.6,-30.7,-30.7,-30.4,-30.2℃。可見,隨著炭黑N990用量的增大,氟橡膠膠料的TR10基本不變,這是因為TR10是由橡膠分子鏈的柔順性所決定的,而炭黑N990這種大粒徑補強劑并不會對橡膠分子鏈的柔順性造成很大的影響。但在炭黑N990與小粒徑補強劑N550或N330并用后,氟橡膠膠料的TR10微微升高,推測是由于小粒徑炭黑與氟橡膠接觸生成的結合膠更多,而靠近炭黑表面的一層結合膠為玻璃態或亞玻璃態,這部分橡膠活動能力被極大地限制,因此對宏觀材料的彈性造成負面影響,TR10會略有升高[22]。

C1—C3配 方 膠料 的TR10分 別為 -30.6,-30.6,-30.5 ℃。可見,硫化劑的用量和種類對氟橡膠膠料的TR10影響不大,氟橡膠膠料的TR10均在同一水平,這也說明氟橡膠交聯程度的差異并不會影響氟橡膠膠料的低溫回縮性能。

A1—A2配方膠料的TR10分別為-30.6和-30.5℃,可見添加兩種吸酸體系的氟橡膠膠料的TR10并沒有差別。

綜上所述可知:氟橡膠膠料的TR10基本不受補強體系、硫化體系和吸酸體系的影響,而是由氟橡膠基體的玻璃化溫度決定。

3 結論

(1)在氟橡膠膠料中小粒徑炭黑相較于大粒徑炭黑補強效率更高,小粒徑炭黑與大粒徑炭黑并用可以使氟橡膠膠料獲得優異的拉伸性能和較低的脆性溫度。炭黑用量增大,氟橡膠膠料的壓縮永久變形增大,并且小粒徑炭黑對壓縮永久變形增大的作用更為明顯。

(2)硫化劑用量和種類對氟橡膠膠料的脆性溫度影響不大。氟橡膠膠料的硫化劑用量不宜過大,對于本試驗氟橡膠膠料,添加3份硫化劑雙25為宜,其交聯效率高于等效引發效率用量的硫化劑DCP,氟橡膠膠料用硫化劑優先選用硫化劑雙25。

(3)吸酸體系采用氧化鋅的氟橡膠膠料的各項性能均優于采用氧化鎂/氫氧化鈣的氟橡膠膠料,因此氟橡膠膠料的吸酸體系優先選用氧化鋅。

(4)氟橡膠膠料的TR10基本不受補強體系、硫化體系和吸酸體系的影響,而是由氟橡膠基體的玻璃化溫度決定。