基于互聯網的智能控制離心技術研究與實現

徐 蘇,李 想,付文京,鈕碩碩,許金綱,王楊淞

(1.江蘇海洋大學 創新創業學院, 江蘇 連云港 222005; 2.蘭州職業技術學院 電子信息工程系, 甘肅 蘭州 730070)

一、引言

智能制造已經在全世界范圍內上升到了國家戰略層面,比如,德國工業4.0由產學研推動,升至國家戰略;美國政府戰略推動創新,積極實施再工業化,牽頭推出了“工業互聯網”;日本企業也提出了“工業4.1P”,更強調機器人應用和工業本身高質量的發展;我們國家實施制造強國戰略第一個十年的行動綱領——“中國制造2025”,加速從制造大國邁向制造強國,甚至我國發達的工業城市蘇州也推出了“蘇州制造”的品牌認證體系。現代工業與“智慧”“智能”的聯系越來越緊密,不僅僅在“智造”層面,更是要求裝備在實際作業中擁有智能化自動控制的能力甚至是故障自診斷和糾偏能力,以維持高效、持續、可靠的生產[1]。隨著工業科技的飛速發展,通過國內外技術交流和合作及成套設備的引進、消化與吸收,國內的離心機控制技術有了長足的進步[2]。國內的智能控制離心機處于發展階段,但遠程控制的開發仍處于探索中,對于一些關鍵性技術尚未得到很好的解決。離心機運行中的報警反饋故障分析與解決方案,及實現遠程診斷,是一個技術難題;同時,對全部離心機以及上、下游設備進行控制,反饋設備的運行數據、車間和離心機內部實時視頻,實現遠程操作與監控,都是目前需要深入研究的重要方向。

二、總體設計方案

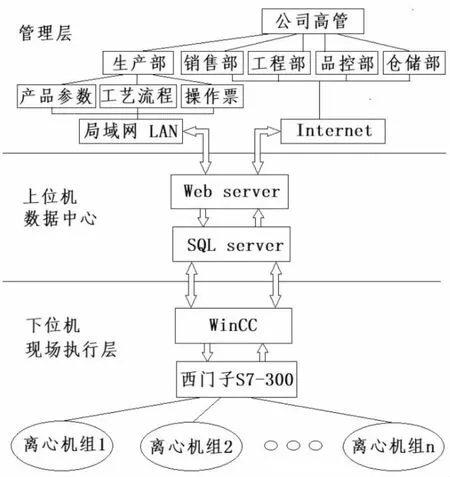

本設計立足工業互聯網環境下對離心技術的智能化改造,離心機組智能控制系統的結構采用了B/S結構,具體工作流程由三個部分組成:生產部的工程師將制定好的工藝參數和工作流程通過企業內部局域網或Internet公網瀏覽器傳送到生產車間現場的Web服務器數據庫SQL Server,并通過下位機部署的WinCC服務器,將設置好的“生產工藝流程”傳送到現場的控制系統,根據產品參數控制生產過程;在生產過程中,將現場采集的數據反饋至數據中心,上位機根據數據中心的數據信息,按照預定的流程進行操作并提供給生產部[3]。系統方案如圖1所示。

(一)管理層

管理層主要由生產部、銷售部、工程部、品控部、倉儲部和公司高管構成,負責企業生產的整體把控,每個部門根據自己的權限了解整個企業的生產過程、質量庫存等信息,并由生產部通過網絡把相關的產品參數、工藝流程等上傳至服務器。每一個有權限的工程師都可以通過WEB瀏覽器實時查看生產過程,并現場編寫工藝流程傳送至遠程的數據中心;生成工作報表,同時可以對工藝流程、生產中的重要參數、報警信息、報表等現場監控。

(二)數據中心

數據中心采用了SQL數據庫作為整個智能控制離心機組的數據交換平臺;同時,為了便于工程師根據生產需求遠程調整生產參數、工藝流程以及監控生產過程,以Web server作為網絡服務器,工程師可以通過訪問服務器進行實時監控工藝流程和生產現場的各種數據,并在線修改參數。

WEB和SQL服務器都部署在一臺服務器上,為用戶提供 Web服務,通過網絡實現現場數據的遠程接收和轉發,并可以對各種數據進行分析和管理,通過報表系統實現數據的實時存儲和歸檔備份,方便工程師對生產過程前后進行溯源及跟蹤。

(三)現場執行層

現場執行層通過部署WinCC和PLC進行數據交互。WinCC可以通過網絡遠程訪問數據庫服務器(SQL Server),獲取生產工藝流程操作票并傳送回生產過程監控系統(WinCC),由PLC根據生產工藝流程操作票對若干離心機組進行生產過程控制,從而實現生產過程的智能化控制。

圖1 離心機組智能控制總體框圖

三、智能控制策略

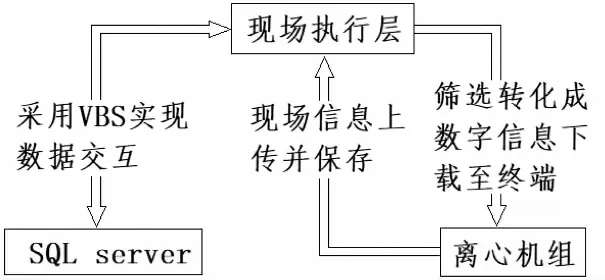

基于Internet的智能控制離心技術的重點在于將遠程通過網絡輸入的生產內容操作票從數據中心讀取到現場執行層,并經由WinCC下載至現場PLC進行設備控制,進而完成每組離心機設備的智能化控制,現場執行層控制流程如圖2[4]。第一,新建內部變量——操作流程變量;第二,VBS腳本的編寫讀取SQL數據庫中操作票的內容;第三,編寫腳本將操作流程中的文字內容轉化為數據變量;第四,根據數據變量的內容將工藝參數傳送至PLC;第五,將“自動運行”變量置“1”,現場設備開始運行。

圖2 智能控制策略架構

(一)集散控制

基于集散控制、PLC編程,集成反應、離心、流體與粉體輸送、干燥等工藝段全部設備,反饋設備的運行數據、車間以及離心機內部實時視頻,實現自動化、智能化控制,解決離心機以及上、下游設備全過程的程序控制。通過豐富的傳感器模組實時感知能力,可以迅速的將現場的各種數據傳送到主控電腦,并由主控電腦根據預先編制好的程序執行相應的工作指令,實現閉環控制,達到車間級智能化生產的要求,設置多級控制界面,可以對其中任何一臺設備進行重點監控、參數設置、運行全數據監控、故障診斷,同時可以瀏覽所有離心機的運行狀態。

(二)故障診斷技術

基于傳感器技術,采集運行數據,建立運行數據庫,根據數據庫保存的運行歷史數據,控制系統對突變異常事件實時報警,并實時自行修正或反饋處置建議。數據庫保存的運行歷史數據與報警事件,可追溯分析。數據可以通過網絡提供給遠程工程師會診,遠程監控操作。

(三)控制成本、提升品質

基于控制程序、傳感技術、運行數據庫技術,系統對歷史數據進行實時測量,生成設備運行日志和儲存運行歷史記錄,對用電量、洗滌用量、產量、成品率、加工時間等,生成動態曲線,為工程師提供分析與優化依據,提升運行效率、降低運行成本、提升產品品質。

四、智能控制離心技術核心功能實現

智能控制離心技術現場執行層作為整個系統的監控中心和控制樞紐,有著重要的作用,如圖3。作為離心機組的控制端應具備如下功能:工作狀態監控功能、生產流程及工藝參數制定下發功能、現場參數的調整及閾值偏離預警功能、信息存檔備份和異常情況的報警恢復功能、用戶權限管理等功能。從現場端的角度對PLC進行設計與分析時,可將其作為主控制系統,對離心機控制系統中的各個機電設備進行控制。將PLC應用于控制系統與自動測量系統中時,通常情況下都應該與計算機通信技術有機結合。也就是相應數據通過PLC被發送到計算機中,再由計算機將接收到的數據進行具體的分析與處理,這樣PLC在接收到相應的指令時就要按照指令任務進行運行控制。在開發離心機監控系統時聯合應用PLC與計算機通信技術,具有非常高的可靠性,在設計電氣硬件時會更加簡單、便捷,適合批量生產,并且可以實現高效的程序復制。不僅如此,在實際運行過程中能夠進行模塊或單元的擴展,不管需要多少I/O,在擴展時也都比較方便,再加上PLC本身就具備繼電器的基本功能與較強的擴展功能,使其智能化程度相對提高,機構也實現了極大的簡化。除此之外,只需要進行軟件修改,就能夠有效地更改控制邏輯,而不用進行硬件改動[5]。

圖3 現場執行層功能圖

(一)工作狀態監控功能

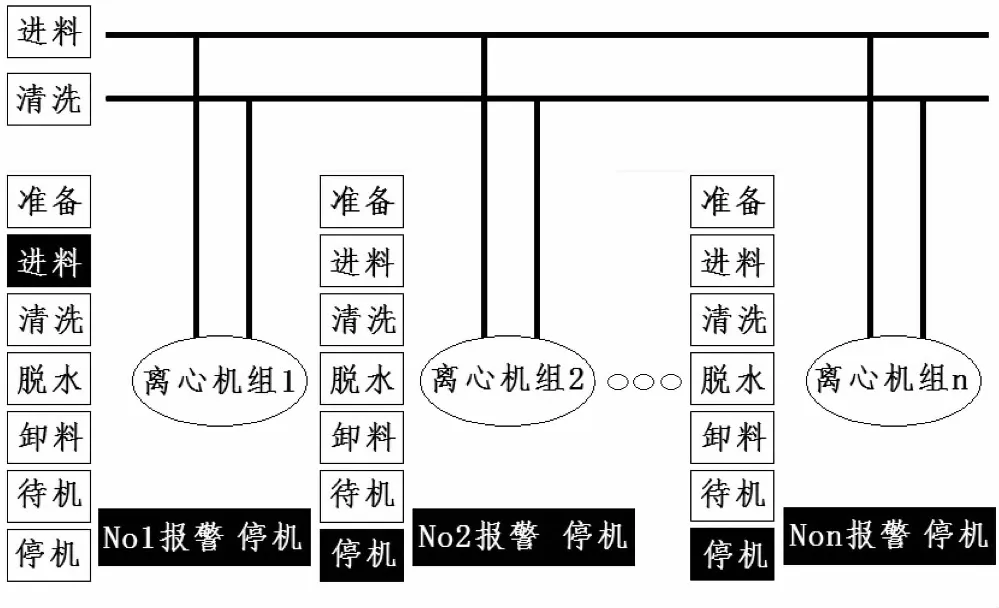

現場執行層的WinCC和PLC負責控制整個智能控制離心機組生產的正常運行,因此監控系統需模擬出離心機組的實時工作狀態,實現整個離心機組的實際控制。考慮到實際環境下設備的體積及密閉環境,操作站需要將生產過程圖形化,如圖4,在虛擬出來的圖形化面板內實現每一個工藝、每一個組件及重要參數的相應控制。

圖4 現場執行層工作狀態監控系統主界面設計

主界面顯示整個離心機組工作過程的所有工作流程,如進料,點擊后可開啟相應閥門進行進料工作,按鈕呈現綠色狀態,再次點擊進料按鈕關閉閥門,呈現原始狀態。主程序也設計了自動運行控制,程序啟動后,根據制定的工藝流程和參數進行自動控制完成生產,并實時反饋各個流程狀態,相應流程啟動,啟動按鈕將變成綠色,直至停機按鈕顯示紅色,完成該工作流程。如圖5,主界面還能夠對生產過程中重要參數的變動進行監控,包括進料、清洗、空氣源等的實時壓力值,PLC和上下機的通訊,異常報警等信息。

圖5 彈出顯示界面

(二)生產流程及工藝參數制定下發功能

智能控制離心技術就是生產全過程的智能化,通過PLC程序的邏輯功能,實現離心機組各設備的智能化,智能化的目的在于提高生產的效率和控制產品的質量,因此順利下發生產流程及工藝參數是關乎整個智能化系統正常運行的重要環節。現場執行層作為智能離心機組的總指揮,應具備加工生產流程的制定和工藝參數的修改功能,并順利下發。生產流程的運行可以按照順序控制的方式,生產工藝流程制定和下發的時候可以根據產品進行選擇,同時由于生產工藝流程本身具備一定的先后順序(如清洗工藝,屬于生產前準備工序,不會放置在最后一步,同樣,脫水流程,必須在清洗流程之后進行),所以流程的制定也會有一定的限制。

(三)其他功能

工藝參數對最終產品的質量有至關重要的作用,所以智能控制離心系統需要具備參數制定和修改的功能,比如溫度、壓力、工作時間等現場信息,工程師需要在主界面點擊相應的流程圖標,并在彈出窗口制定或者修改參數。對生產過程中的一些信息,系統要進行存檔,對具有異常變化趨勢的信息,要能夠做出預警分析,達到報警閾值的,要能夠及時顯著地顯示警報信息并記錄,方便工程師對生產過程及產品進行追根溯源,有針對性地改進工藝和參數。

五、結語

離心機作為一個在化工、制藥、食品、環保等行業廣泛使用的設備,設備的自動化程度、加工產品的質量參數都尤為重要。國外的離心機制造商大多已經使用計算機集成制造的方式來控制離心機的操作,可實現比單純PLC 控制系統更加智能的控制。目前國內的離心機控制系統大多還停留在PLC控制的水平,本文提出了基于互聯網的智能控制離心技術的實現方案,設計了整體架構,分析了智能控制策略,并對智能控制離心技術核心功能進行了闡述,該方案充分運用互聯網+智能控制技術,可以實現自動遠程操作與監控,設置多級控制界面,可以對其中任何一臺設備進行參數設置、運行全數據監控、故障診斷等;實現了集散控制、故障診斷、實時報警及日志等主要技術指標,可對離心機組以及上、下游設備進行控制,生成設備運行日志,儲存運行歷史記錄,對用電量、洗滌用量、產量、收率、工藝時間等生成動態曲線,提供分析與優化依據,提升運行效率及管理水平。