浮式風電制氫裝置設計研究

劉富斌,桂 薇,劉國軍,田利君,蘭建華

(1. 惠生(南通)重工有限公司,江蘇 南通 226009;2. 上海惠生海洋工程有限公司,上海 201210)

根據中國氣象局海上風能資源普查成果,中國沿海5~25 m水深,海上風電開發潛力約為200 GW,50、70 m高度海上風電開發潛力約為500 GW,另外,有部分地區深海風能資源也較為豐富。我國海上風電雖然起步晚,但發展快。目前,海上風電還無法做到平價上網,仍需政府提供適當的支持,從而保持一定的開發規模,形成市場拉動,確保技術進步持續下去,助推海上風電順利過渡到平價上網。盡管如此,由于深遠海風資源的優質性且海上風電發展迅速,風電的安裝已經開始進軍深遠海。

本研究基于未來風電的發展需求,提出了進行獨立浮式風電制氫裝置工程化研究的設想,其出發點在于:① 符合國家關于碳中和的方針政策。② 可充分利用深遠海優質的風資源。由于深遠海地勢開闊,風的能量密度大,因此風資源比沿海和內陸更優質。③ 可為風電的高效利用提供一種可行的途徑。風電場的不連續性和用電在時間上存在矛盾,而將風電轉換為氫能,可實現連續存儲,從而非常巧妙地化解這一難題。④ 可為解決長距離輸電提供可能的方法。浮式風電場一般距離岸線較遠,這增加了電力輸送的價格。風電制氫則可以不需要長距離且昂貴的海底電纜,并且隨著將來市場和供應鏈的成熟,特別是氫氣儲存費用的下降,必將有實際的工程項目落地。⑤ 為將來海上商船采用氫氣作為燃料提供可能性。隨著氫能的廣泛利用,未來海上風電制氫可能會解決風電消納的問題,然后制得的氫氣作為來往商船的氫氣燃料供給,從而省去了到港口加注步驟,提高了安全性和航行的經濟性。

1 制氫平臺研究路線

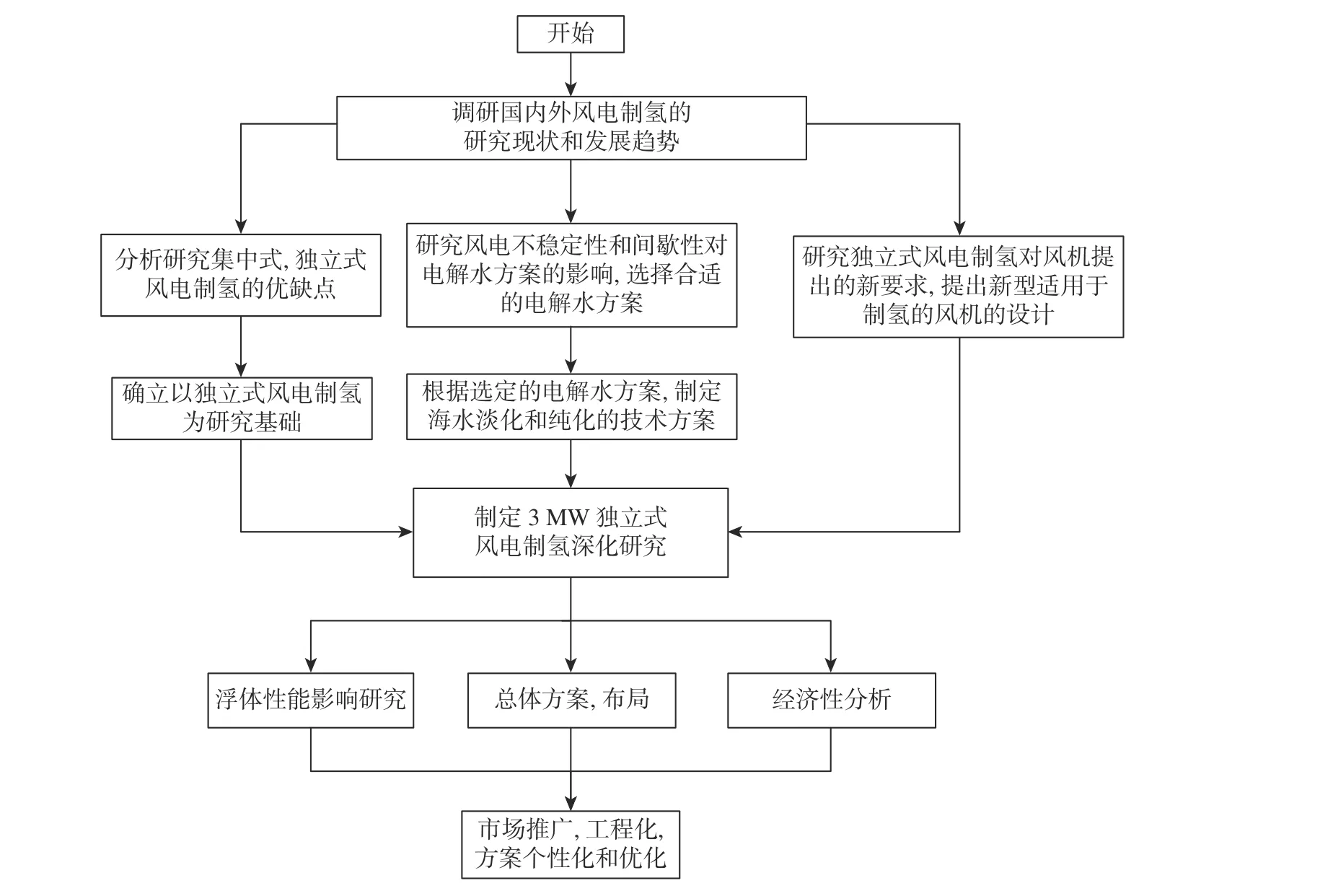

所研究的工作分為關鍵共性和3 MW特性問題,通過分析主要找出3個關鍵共性問題,分別為風電制氫的模式研究、電解水制氫方案的設計以及對風機設計的要求。在此基礎上, 選取3 MW風電制氫的路線進行深入設計。浮式風電制氫研究的基本路線如圖1所示。

圖1 浮式風電制氫研究的基本路線Fig. 1 Research scheme of hydrogen production by floating wind power

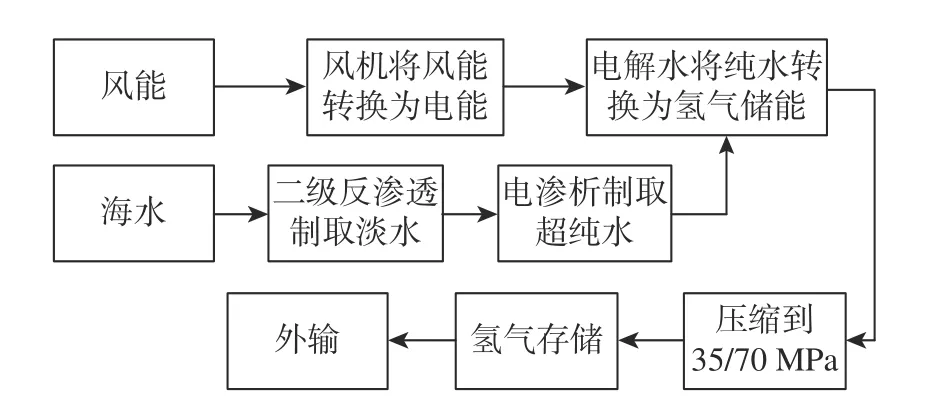

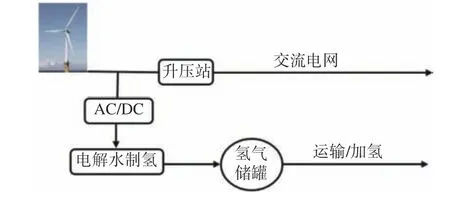

圖2為風電制氫的基本技術路線。風能轉換為電能后,成為電解水制氫平臺的能源,制得的氫氣儲存至高壓儲罐中,每個周期中由吊機放置在風場運維船上,再運送至岸邊,供給當地用戶或再進行陸地運輸至下游用戶,且不排除為便于運輸將氫氣就地再處理變更為其他儲氫方式的可能性,若未來存在建造海上加氫站的方案,則可將氫氣運輸至海洋平臺作為可選項。

圖2 風電制氫的基本技術路線Fig. 2 Roadmap of hydrogen production by wind power

2 制氫平臺技術路線

2.1 電解水制氫技術

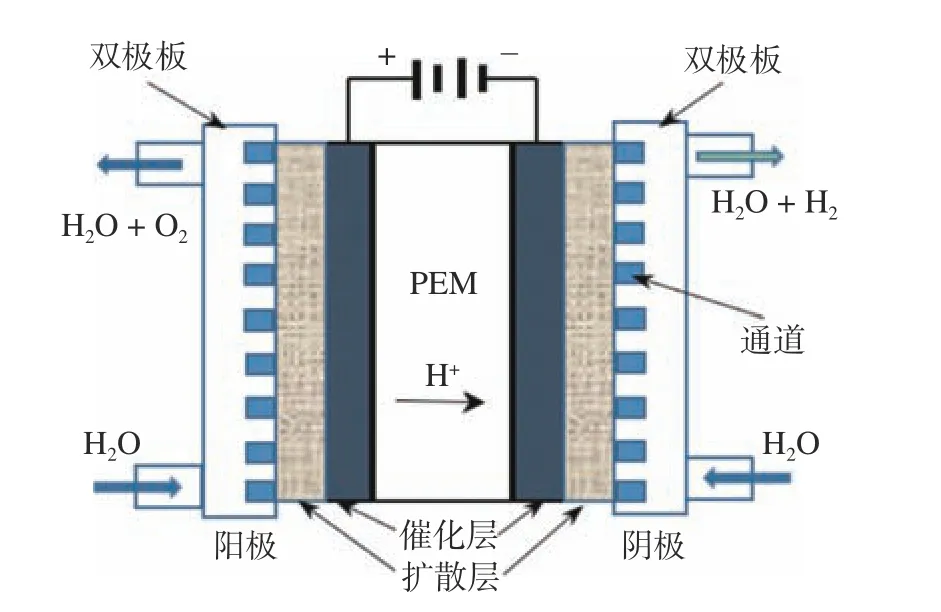

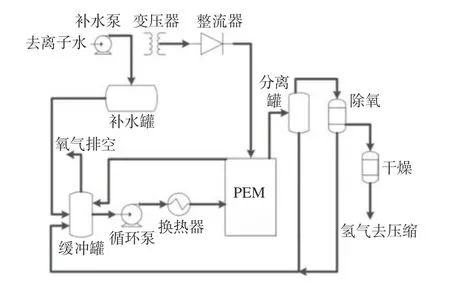

市場上成熟的電解水制氫技術有堿性水溶液電解(alkaline water electrolysis,AWE)和質子交換膜電解(proton exchanger membrane,PEM)。根據目前的市場化需求,同時基于裝置體積小、效率高、結構緊湊、啟停速度快等特性,PEM技術比較適合于匹配風電這種間斷性能源,對于海上浮體的晃蕩也能有性能保證。其缺點是成本高,對電解水的水質要求高,壽命短。AWE技術雖然較成熟,運行壽命可達 15 a,且投資、運行成本低,但對于無人值守的海洋浮式平臺而言,要解決堿液補充及操作問題就必然需要增加裝置安全性的設計成本及人工成本,堿液的回收處理也相較于陸地有更多不便之處。因此,本文中選用PEM技術。相信隨著技術的進步和大規模工程化應用的實現,該技術的成本也會有效地降低。PEM電解單元原理和PEM電解水系統分別如圖3、4所示。

圖3 PEM電解單元原理Fig. 3 Principle of PEM electrolysis unit

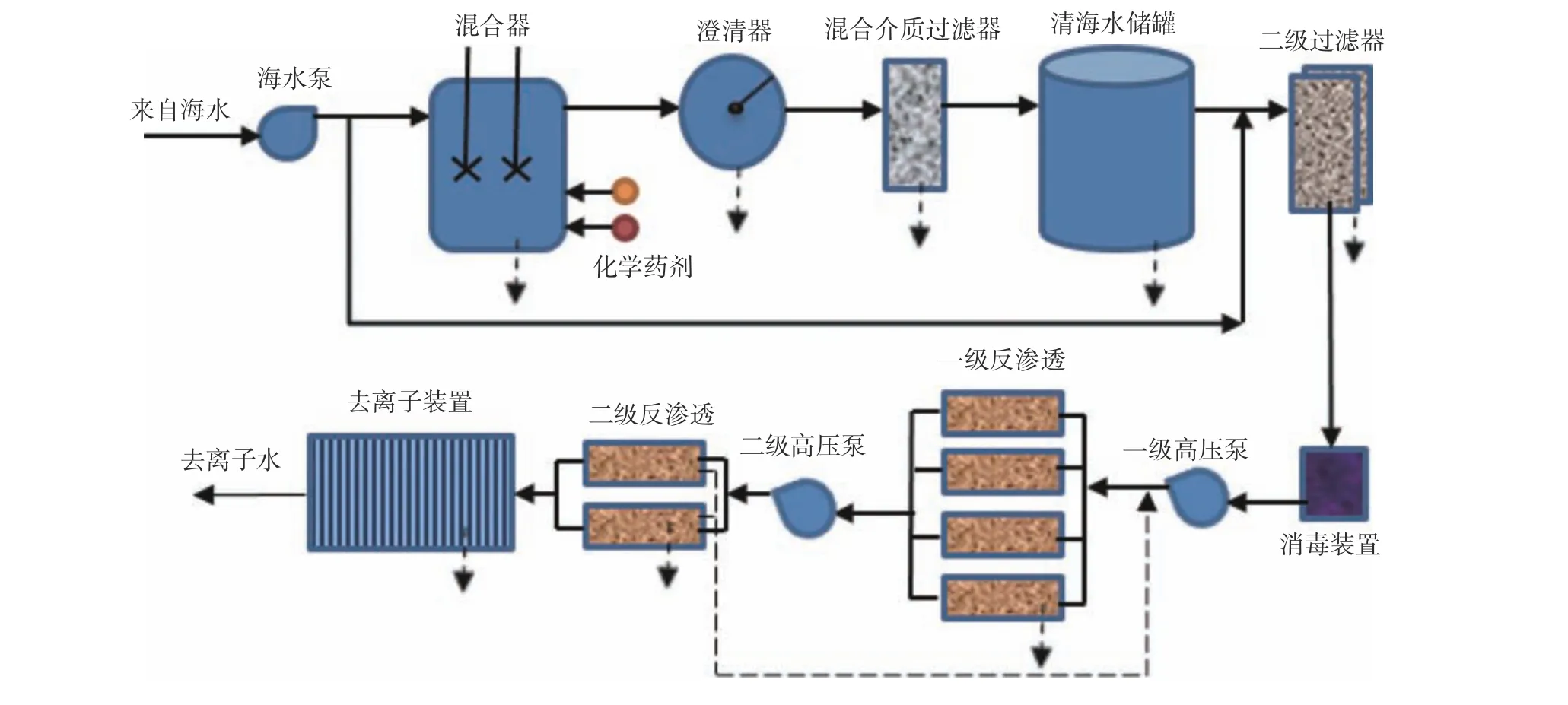

去離子水來自于海水的淡化及純化。海水淡化采用是二級反滲透。經處理后的淡水離子濃度可降低至較低水平,其部分作為冷卻水補充和消防用水,部分經過電滲析裝置進行下一步處理,得到去離子水。去離子水水質滿足GB/T 37562—2019 壓力型水電解制氫系統技術條件,即:25C時電導率不大于1 mS·m,鐵離子質量濃度小于1.0 mg·L,氯離子質量濃度小于2.0 mg·L,懸浮物質量濃度小于1.0 mg·L。實際上水中礦物質離子越少,PEM電解槽的運行電壓增加越小,壽命越長。圖5為海水預處理流程。該流程能夠保證在原水水質較差的情況下,經處理后的水質仍符合標準,從而保障PEM系統的壽命。

圖4 PEM電解水系統Fig. 4 Water electrolysis system by PEM

圖5 海水預處理流程Fig. 5 Seawater pre-treatment process

整套制氫裝置在生產過程中使用的原料僅為海水,動力來源為可再生能源-風能,生產過程中基本上無三廢排放,海水循環冷卻系統進、出口溫度差小于5 ℃,因而對當地環境影響較小。

2.2 電力設計方案

圖6為風電電解水制氫的獨立式制氫供電模式。常規的風電是通過升壓站進入電網,而獨立式制氫模式則是將此電能轉換為氫能,這樣可以實現電網的調節,另外,電解水制氫還可以利用不能上網的低品質電達到提高風能利用率的效果。同時,制氫設施還需要先消耗部分能量用于控制系統、公用工程等。

圖6 獨立式制氫供電模式Fig. 6 Power supply mode of independent hydrogen production

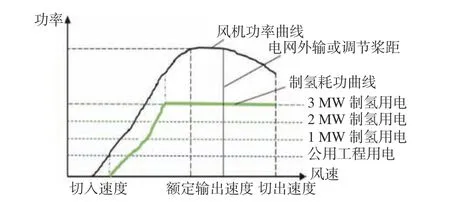

風速改變時,風機輸出功率也隨之變化,所以制氫裝置需要適應這種工況。圖7為制氫用電和風機發電的關系。在風速達到切入速度后,只有風機輸出功率達到一定值,可滿足公用工程用電時,制氫設備才可以開始工作,此時,第一套1 MW制氫裝置啟動。 隨著風速的增加,第一套制氫裝置逐漸達到最大工況,系統將啟動第二套制氫裝置。依次地當風速增加到一定值時,可以滿足3套制氫裝置的運行。如果此時風速還在增加,則只能調節風機槳距,使輸出功率降低至滿足3套制氫裝置運行即可,或者是將多余的電能并入電網。反之,當風速降低時,則可將制氫裝置停機,其原理和啟動時相同。由于PEM制氫裝置的響應時間為10 s級,而風速的改變是以分鐘計,所以系統的響應匹配可行。

圖7 制氫用電和風機發電的關系Fig. 7 Relationship between power consumption by hydrogen production and power generation by wind turbine

2.3 平臺布置

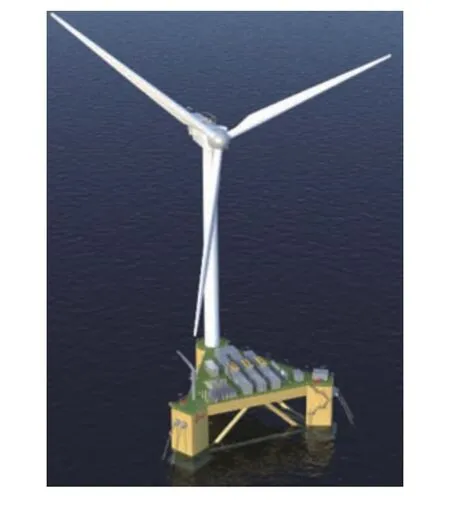

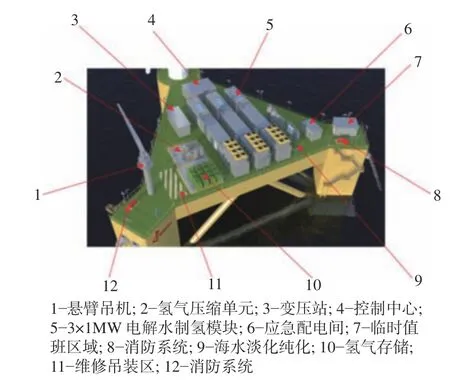

本研究設計了1臺3 MW獨立式電解水制氫裝置。該裝置依托1臺8~10 MW風機、邊長為60 m三角形的半潛浮式平臺,盡可能采用模塊化設計,設計壽命為15 a。其方案效果圖和方案布置細節分別如圖8、9所示。

圖8 方案效果圖Fig. 8 Drawing of the scheme

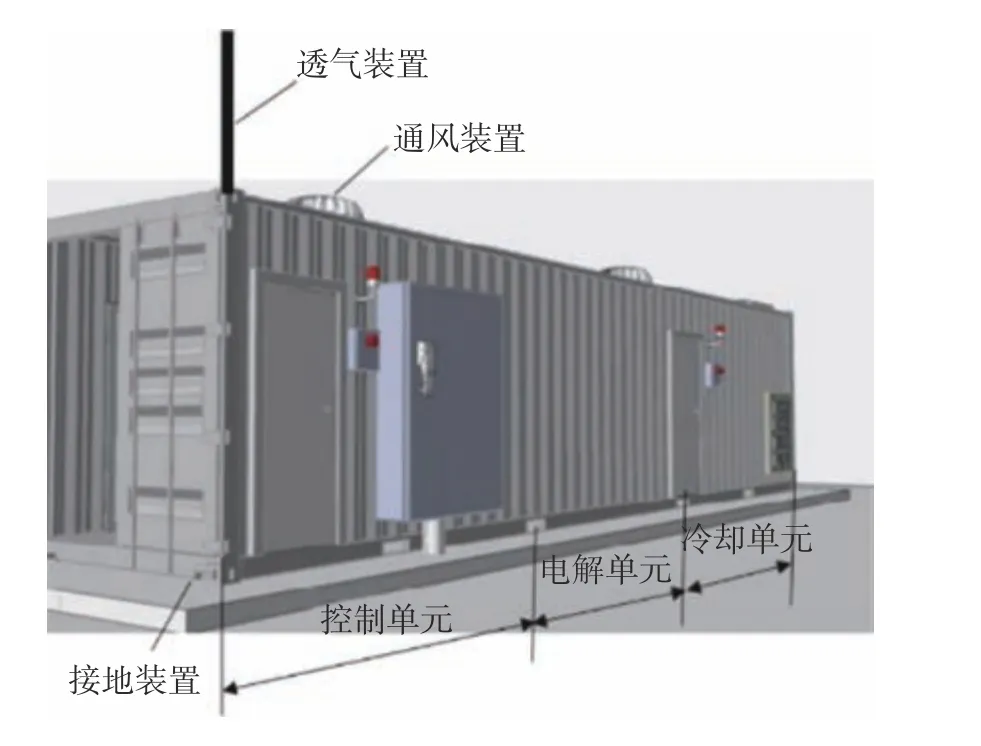

半潛浮式平臺上共設計有3套1 MW的PEM水電解制氫系統,組成3 MW的風電制氫規模。每套PEM水電解制氫裝置均為集裝箱式結構布局,內部分為控制間、電解間及冷卻間3個獨立空間。3套PEM制氫裝置位于浮式三角形制氫平臺中間位置,東西向并列成排布置,各集裝箱之間的間距為3 m,每個集裝單元的兩側均安裝有推拉門,以便人員在兩側檢修設備。

圖9 方案布置細節Fig. 9 Detailed layout of the scheme

制得的氫氣通過壓縮機壓縮后,儲存在內有襯膽的鋼瓶中,每個鋼瓶規格為180 L@70 MPa。每25個鋼瓶組成一組,重量大約為3.5 t,共計有12組。存儲周期為7 d,假設每天工作8 h滿負荷制氫,共需要10套鋼瓶組(另2套作為備用)。甲板上設有吊機,用來吊走儲滿氫氣的鋼瓶組并將空鋼瓶組安放在平臺上。

平臺還設有公用工程的系統和應急供電系統。為操作方便,整個系統基于無人值守、周期性巡檢的要求進行設計。

2.4 安全設計

對本設計而言,安全系統中需要考慮氫氣造成的危險因素,包括氫氣的泄漏和滲漏,氫氣的燃燒和爆炸,高壓氫氣釋放沖擊,氫腐蝕和氫脆。設計中首先參考GB/T 29729—2013 氫系統安全的基本要求和GB 50177—2015 氫氣站設計規范, 配備消防水、CO滅火器和干粉滅火設施。制氫和儲氫設備均采用3級安全措施以減少危害: 1級為減少危險源,例如物理保護,設備本質安全;2級為限制危險發生,例如通風、接地等;3級為探測危險并據此采取措施,例如各種探測裝置。圖10為制氫單元安全設計。制氫單元材料耐化學腐蝕、耐熱,具有一定的機械強度,壓力部件滿足壓力容器規范,電氣設備按照危險區域等級設計。制氫單元內設溫度傳感器、壓力傳感器,并設置氣體、水池漏、火災、熱探測裝置。

圖10 制氫單元安全設計Fig. 10 Safety design of hydrogen production unit

設計中,組織專家和設計人員進行了危險源辨識,高達70 MPa的氫氣儲存被辨識為主要的危險源,建議后續工作進行火災和爆炸分析以及危險與可操作性(HAZOP)分析,以確定是否需要采取合理的間距或設置防爆墻來減少損失。

2.5 海工化設計

海工化設計主要考慮的因素有:① 由于海洋環境具有高鹽度、高濕度的特征,所有設備和系統必須能適應海洋環境條件,即耐腐蝕并可達到15 a的設計壽命。② 按照總體計算,浮體在海洋環境條件下正常工作時,制氫設備所在的平臺位置處,需滿足縱向加速度不大于0.1 g,橫向加速度不大于0.15 g,橫搖角度不大于12 °C,周期為不大于12 s;在生存工況下,制氫設備所在的平臺位置處,需滿足縱向加速度不大于0.15 g,橫向加速度不大于0.2 g,橫搖角度不大于15 °C,周期為不大于14 s。選擇PEM技術也是基于電解水充滿電解槽的特點,從而可以適應船體的晃蕩;③ 需要考慮甲板上浪(green-water)的影響。由于設備平臺離海平面的干舷距離只有15 m左右,所以海浪涌入甲板時會造成設備損壞。危險性辨識建議進行海水上浪計算,以便從設計上保證設備的安全。設計時,由于總的制氫重量小于500 t,所以暫時不需要做平臺的性能迭代計算。

當前國內市場的PEM電解水制氫設備還沒有海工化的經驗,因此需要做進一步的認證工作。

3 經濟性分析

風電制氫的最大問題之一就是經濟性。目前聚合物電解質膜(PEM)電解槽的價格大概在3 100~6 600美元·kW之間。分析表明,電解水制備綠氫過程中,除電解槽的初始投資外,另一項則是可再生電力的價格。

研究中對3 MW浮式制氫裝置進行了經濟性分析,制氫的額定產量為600 Nm·h,裝置設計壽命為15 a,年運行比例為50%,風電的運行成本假設為0.4元·(kW·h)。計算時假設利用風場運維船進行運輸,則幾乎無需計算運輸成本,按照折現率8%,得到的平度化氫氣價格為35.5元·kg,這個價格暫時還不具備市場競爭力。

因此,要將風電制氫工程化,需要經過一定的時間以形成制造業規模化和產業鏈成熟化。

4 結 論

本文對浮式風電制氫的工程化進行了研究,主要內容包括電解水制氫技術路線的選取、總體布置的設計、海工化研究,安全性分析以及經濟性分析。研究表明,盡管技術上還沒有完全成熟,經濟上也距工程化有一定的差距,但是如果要開發深遠海風電場,制氫就是其中必須要和輸電進行比較的方案,當將來綠氫市場成熟時,浮式風電制氫將具有非常有利的市場前景。目前進行工程試驗是大規模工程化的前提。