Ti6Al4V 超聲振動切削機理研究

杭華

(201712 上海市 柏宜照明(上海)股份有限公司)

0 引言

鈦合金切削過程中,切削層的材料會由于剪切滑移而變形,在形成切屑流出的過程中又會受到前刀面的擠壓和摩擦,并變形做功轉化為熱量,當擠壓和溫度增強到一定程度會產生黏結現象。目前,針對這一情況,文獻[1]運用有限元軟件建立了鈦合金熱應力耦合二維超聲橢圓振動切削模型,進行超聲振動穩態切削的有限元仿真,得到切屑形態和切削力、切削溫度的變化規律。結果表明,超聲振動切削的切屑變形系數、切削力變低,切削溫度略升高,表明超聲振動切削可以改善切削條件,有利于鈦合金高的精密加工。一般認為,斷續切削是一種有效降低切削溫度和改善表面質量的方法,作為典型的斷續切削方法,超聲振動切削可以取得顯著的加工效果[2]。文獻[3]針對鈦合金加工中存在的切削力大、切削溫度高等問題,研究鈦合金超聲振動加工工藝特性。結果表明,鈦合金超聲振動加工可以降低平均軸向力約20%,降低平均扭矩約40%,降低平均切削溫度50%以上,鈦合金超聲加工質量明顯優于傳統加工。鈦合金超聲縱扭復合振動鉆削相比超聲一維縱振鉆削可以進一步降低鉆削軸向力、扭矩和切削溫度,體現出更好的鉆削工藝特性。文獻[4]對Ti6Al4V 進行超聲振動鉆削,結果也證明超聲振動可以降低進給力;文獻[5]應用有限元建模技術研究Ti6Al4V 加工中硬質合金刀具的溫度變化規律,提供了在各種切削條件下模擬和測量的Ti6Al4V 鉆孔溫度并進行驗證,對鈦合金切削加工優化工藝進行了有益的探索;文獻[6]研究超聲振動切削機理,實驗結果和分析數據驗證了仿真結果的正確性。結果表明,超聲振動切削的應力和溫度遠小于常規切削。

在鈦合金加工過程中,有一些切屑和金屬黏結會聚集到前刀面上,形成硬度很高的楔型塊即積屑瘤,積屑瘤的形成機理很復雜。有鑒于此,對鈦合金的切削方式進行研究,探討表面形成機理與積屑瘤抑制方法研究,具有理論和應用價值。

1 超聲橢圓振動切削模型

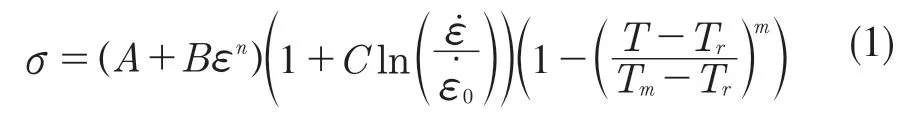

Johnson-Cook[7]材料本構模型不僅可以反映金屬在發生較大應變率變化時的動態響應,也可以分析材料的準靜態變形情況,其表達式如下:

式中:σ——等效應力;A——金屬材料在準靜態條件下的屈服強度;B——金屬材料的硬度模量;n,c,m——材料的應變硬化系數、應變率敏感系數、熱軟化系數;T,Tr,Tm——工件實際變形溫度、參考熱力學溫度、熔點熱力學溫度;材料的應變、應變率、參考應變率。

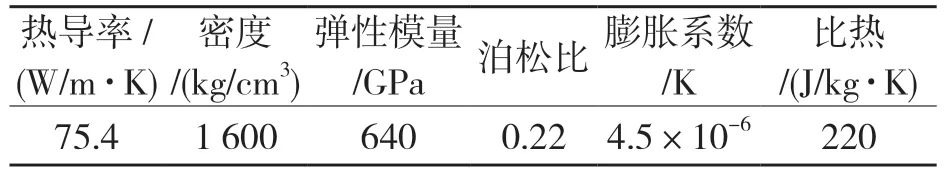

鈦合金材料參數見表1[7]。鈦合金Johnson-Cook 材料本構模型的具體參數見表2[7]。

表1 Ti-6Al-4V 物理參數Tab.1 Ti-6Al-4V parameters

表2 鈦合金Johnson-Cook本構模型參數Tab.2 Ti-6Al-4V Johnson-Cook constitutive model parameters

鈦合金塑性降低化學親和性強,易與刀具黏結和高硬度、高強度及導熱性差的切削加工特點,選用TG8 硬質合金刀具,其物理參數見表3。

表3 YG8 物理參數Tab.3 YG8 parameters

2 實驗方案

實驗裝置由CA6140 機床、鈦合金棒料和刀具及其夾具組成;測力系統由壓電三向動態測力儀、三向力高精度線性放大器和計算機測力儀軟件組成。測力系統的工作原理是由測力儀獲得切削力的模擬信號,再經由放大器放大后轉換為數字信號輸入到計算機,由計算機測力儀軟件對信號進行處理并分析。采用仿真與實驗相結合的方法來研究切削加工過程中切削用量對切削力的影響。

3 積屑瘤的形成規律研究

圖1 為刀具加工過程中的仿真云圖。鈦合金切削過程中,切削層的材料會由于剪切滑移而變形,在形成切屑流出的過程中又會受到前刀面的擠壓和摩擦,并變形做功轉化為熱量,當擠壓和溫度增強到一定程度,會產生黏結現象。有一些切屑和金屬黏結會聚集到前刀面上,形成硬度很高的楔型塊即積屑瘤。分析圖1(a),積屑瘤形成于前刀面處且呈三角狀,覆蓋刀具刃口代替切削刃和前刀面進行切削,減少了刀具磨損,積屑瘤大小隨著切削過程的進行而產生變化。圖1(b)中,第2 變形區和第3 變形區的溫度最高,這是因為前刀面和切屑間的摩擦以及后刀面與已加工表面之間的摩擦產生大量熱量,引起這兩個區域溫度的升高。圖1(c)為仿真應力云圖。因積屑瘤存在,第1 變形區的應力集中主要存在于切屑底部至積屑瘤前的一段區域。沒有積屑瘤的情況下,第1 變形區應力集中存在于切屑底部至刀尖前的一段區域,這是因為積屑瘤代替刀具進行切削,沒有受到刀具的擠壓。圖1(d)為切削過程中應變仿真云圖,切屑與前刀面接觸的地方的應變值最高,說明刀屑間的摩擦及擠壓尤為嚴重。

圖1 普通切削仿真云圖Fig.1 Distributions of traditional cutting simulation

由于積屑瘤存在于刀具的前刀面處,呈三角形,代替刀具進行切削,增大刀具實際工作前角,分析切削幾何角度,前角增大會減小切屑變形,使切削力減小。積屑瘤不斷生長、破碎和脫落,會剝離前刀面上的刀具材料,加劇刀具磨損。如圖2 所示,不同速度下鈦合金切削時積屑瘤的形成情況,積屑瘤增長階段,隨著速度的升高積屑瘤逐漸變大。積屑瘤并不會隨速度的增加而無限制地增大,當積屑瘤增大到一個極限值時會隨著速度的增加而逐漸減小。

圖2 不同速度條件下積屑瘤情況Fig.2 Formation of built-up edge under speed

4 結論

本文建立了鈦合金切削的仿真模型,分析不同切削速度下積屑瘤的形成情況、切削速度和背吃刀量對切削力和切削溫度的影響以及鈦合金切削時的應力和應變分布情況。結果表明,鈦合金切削過程中,在積屑瘤增長階段,隨著速度的升高積屑瘤逐漸變大。積屑瘤并不會隨速度的增加而無限制地增大,當積屑瘤增大到一個極限值時會隨著速度的增加而逐漸消退。