WE43 鎂合金中夾雜物演變的仿真分析及實驗研究

陶延夏,呂剛,朱新亞

(201620 上海 上海工程技術大學 材料工程學院)

0 引言

鎂合金是當前實際應用中最輕的工程結構材料,普遍應用于交通運輸、航空航天和3C 等行業,被譽為“21 世紀綠色工程材料”[1-3]。但鎂合金在冶煉過程中會出現各種原始缺陷,比如:夾雜、偏析、空洞、微裂紋等[4-6]。鎂合金內部夾雜物的存在是導致材料發生斷裂的重要因素之一[6-7]。

20 世紀50 年代以來,夾雜物問題一直受到國內外學者的廣泛關注。Puttick[8]指出,夾雜物和第二相微粒在韌性斷裂中起著重要作用,且夾雜物是引起斷裂的主要動因;CURRY[9]和BROEK[10]討論了夾雜物對韌性斷裂的影響,結果表明,夾雜物是誘發韌性斷裂發生的重要因素;YAN[11]等通過精煉提純AZ61 鎂合金熔體,發現合金伸長率隨著夾雜物含量從1.37%降低到0.58%而呈現增大趨勢,即從最初的4.02%上升到7.09%;ISHIHARA[12]等通過對AZ61 鎂合金進行疲勞試驗研究了夾雜物對合金疲勞壽命的影響,發現夾雜物是引起裂紋的原因。由此可見,夾雜物的存在使材料內部的連續性和均勻性發生改變,易導致微裂紋的萌生,對夾雜物形變演化規律進行深入研究十分有必要。

本文利用ABAQUS 軟件研究了含球狀夾雜物擠壓態WE43 鎂合金的塑性形變行為。重點分析了球狀夾雜物在不同軟硬程度及尺寸條件下的變形情況。同時,分析了壓縮后的裂紋位置。

1 有限元模型的建立

在Gleeble-3800 熱模擬機上測量了WE43 鎂合金在不同溫度和應變速率下的真應力-應變曲線(嵌入到ABAQUS 材料庫中用于有限元建模)。圖1 給出了擠壓態WE43 鎂合金在不同變形溫度不同應變速率下的真應力-真應變曲線。

圖1 不同變形溫度下WE43 鎂合金的真應力-真應變曲線Fig.1 True stress-true strain curves of WE43 Magnesium Alloy at different temperatures

在基體材料中夾雜物的形狀各式各樣,但在細觀力學分析中只有橢球狀夾雜物變形之后仍為橢球狀,而其他形狀的夾雜物的變形不可預測,因此只有橢球狀夾雜物的分析結果是收斂的(球狀夾雜物是特殊的的橢球狀夾雜物),考慮到數值模擬結果的收斂性及準確性,本文選擇球狀夾雜物進行模型的建立及模擬分析。由于實際中夾雜物的尺寸不一,針對單個夾雜物的情況,選用尺寸為Ф100μm×100μm 的圓柱試樣,在其幾何中心建立不同尺寸(5,10,15,20μm)的球狀夾雜物。考慮到模型幾何形狀與邊界條件的軸對稱性,取1/8 圓柱建立有限元模型,并用六面體網格對模型進行劃分。為了節省計算時間,對夾雜物周圍的網格進行細化處理,如圖2 所示。

圖2 含夾雜物的有限元模型Fig.2 Finite element model with inclusion

夾雜物在壓縮變形過程中的塑性變形性能可用夾雜物應力與基體應力比δ描述[13]:

式中:σm——基體的流變應力;σi——夾雜物的流變應力;δ——夾雜物的軟硬程度,δ=0.5,1.0,2.0,3.0。

若夾雜物的流變應力大于基體材料的一倍及以上屬于硬質夾雜物,此時夾雜物變形量很小或者根本不變形;若夾雜物小于基體材料的流變應力,則屬于塑性夾雜物。為便于建立有限元模型,可將鎂合金中的夾雜物劃分為塑性夾雜物(δ≤1)和硬質夾雜物(δ≥2)兩類。

2 數值模擬結果及分析

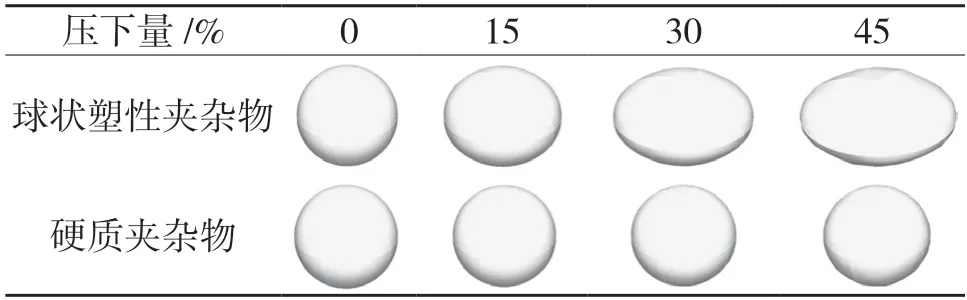

表1 給出了250 ℃、0.1 s-1應變速率下球狀夾雜物在不同壓下量的形態演變過程。由表1 可見,隨著壓下量增大,球狀塑性夾雜物在壓縮方向上受到擠壓變形,在垂直于壓縮方向上出現延伸變形,其三維形態由圓球狀逐漸被壓縮成細長片狀。硬質夾雜物在壓縮過程中球狀夾雜物略有變形,裂紋主要出現在夾雜物兩側,且裂紋方向與壓縮方向垂直。

表1 壓縮過程中夾雜物形變過程Tab.1 Inclusion deformation in compression process

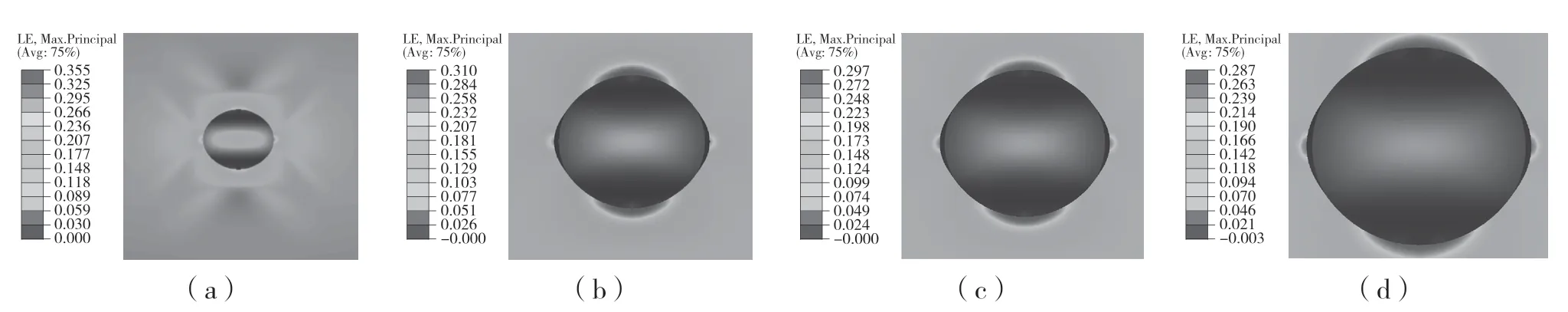

由圖3 可知:當夾雜物軟硬程度δ=0.5 時,在下壓過程中夾雜物并未與鎂合金基體發生分離開裂,隨著壓下量的增大,球狀塑性夾雜物在壓縮方向上受到擠壓變形,在垂直于壓縮方向上出現延伸變形,其三維形態由圓球狀逐漸被壓縮成細長片狀,此時夾雜物與基體協調變形;隨著壓下量的增大,當夾雜物軟硬程度δ增加時,夾雜物與基體間的接觸界面發生分離,δ為1,2,3 時的最大主應變峰值分別為0.310,0.297,0.289。可見隨著夾雜物軟硬程度δ的增加,夾雜物與基體接觸界面發生分離時的應變峰值越小,表明夾雜物軟硬程度δ越大,夾雜與基體間的力學性能差異越大,接觸界面處結合能力越差,在外力的作用下,夾雜物與基體接觸界面處會產生較大的應力集中使得界面脫離,成為微裂紋萌生的源頭。

圖3 不同軟硬程度夾雜物在250 ℃、0.1 s-1 應變速率下的最大主應變分布Fig.3 Maximum principal strain distribution of inclusions with different degrees of hardness at 250 ℃ and a strain rate of 0.1 s-1

最大主應力對鍛件的塑性能力有重要意義。一般而言,如果某區域的最大主應力太大,易出現應力集中現象。由圖4 可知,無論是塑性夾雜物還是硬質夾雜物,由于夾雜物的存在,夾雜物周圍的最大主應力峰值都會變得異常大,甚至大于基體受到的邊界應力的2 倍。在夾雜物軟硬程度δ=0.5 時,夾雜物附近處的最大主應力峰值最小,為156.976 MPa,δ=2 時為248.011 MPa,δ=3 時為247.483 MPa。δ=1 時,夾雜物附近處的最大主應力值最大,為321.725 MPa。由圖4 可見,對于硬質夾雜物(δ≥2)而言,夾雜物周圍的應力值波動不大;對于塑性夾雜物(δ≤1)而言,夾雜物周圍的應力值波動相差約165 MPa。由于夾雜物的存在,應力集中主要發生在夾雜物與基體接觸的上下兩側,夾雜物周圍的應力值都會變得異常大,這種由夾雜引起的高度應力集中現象是金屬內部各種缺陷產生的誘因。

圖4 不同軟硬程度夾雜物在250 ℃、0.1 s-1 應變速率下的最大主應力分布Fig.4 Maximum principal stress distribution of inclusions with different degrees of hardness at 250 ℃ and strain rate of 0.1 s-1

不同尺寸夾雜物在250 ℃、0.1 s-1應變速率下的最大主應變分布如圖5、圖6 所示。由圖5 可知,對于δ=1 的塑性夾雜物而言,當球狀夾雜物尺寸為D=5μm 時,在擠壓變形的過程中,整個試樣應變分布均勻,即使材料最大主應變峰值達到0.355,夾雜物與基體材料仍未發生脫離。當夾雜物尺寸大于5 μm 時,在擠壓過程中塑性夾雜物下的最大主應變峰值主要集中在夾雜物與基體接觸的上下表面邊緣部分,夾雜物/基體界面發生開裂,形成微裂紋。由圖6 可知,對于δ=2 的硬質夾雜物而言,不同尺寸硬質夾雜物下的最大主應變峰值變化較大,峰值主要集中在夾雜物與基體接觸的上下表面,球狀硬質夾雜物內部最大主應變分布均勻,且最小值基本相同,說明隨著基體材料變形量的增加,硬質夾雜物在該過程中并未發生明顯變形。

圖5 不同尺寸塑性夾雜物在250℃、0.1 s-1 應變速率下的最大主應變分布Fig.5 Maximum principal strain distribution of plastic inclusions of different sizes at 250 ℃ and 0.1 s-1 strain rate

圖6 不同尺寸硬質夾雜物在250℃、0.1s-1 應變速率下的最大主應變分布Fig.6 Maximum principal strain distribution of hard inclusions of different sizes at 250 ℃ and 0.1 s-1 strain rate

最大主應變峰值與夾雜物尺寸成反比,即隨著夾雜物尺寸的增大,最大主應變峰值減小。對于塑性夾雜物而言,夾雜物尺寸越小對于基體材料的影響越小。相比同等條件下塑性夾雜物的應變分布而言,硬質夾雜物的應變峰值小0.01 左右,即說明硬質夾雜物在相同條件下更易引起材料內部缺陷的萌生。

表2 給出了250 ℃不同應變速率下試樣壓縮斷裂后實際的斷裂應變值與模擬斷裂應變值的對比。

表2 250 ℃不同應變速率下試樣壓縮斷裂后實際的斷裂應變值與模擬斷裂應變值的對比Tab.2 Comparison between actual fracture strain value and simulated fracture strain value at different strain rates at 250 ℃ after compression

由表2 可以看出:(1)對于擠壓態WE43 鎂合金試樣內部夾雜物演變過程數值模擬和壓縮實驗的結果大致吻合,將最終擠壓態WE43 鎂合金經壓縮變形后實際發生斷裂時的應變測量數據與數值模擬結果相比,發現實驗誤差在10%以內,數值模擬結果能與壓縮實驗結果吻合較好,說明本文提出的夾雜物模型及仿真平臺能較好地反應夾雜物在壓縮過程中的演變過程;(2)變形溫度為250 ℃時,隨著應變速率的降低,壓縮實驗下斷裂應變總體呈逐漸增大趨勢,由1.000 s-1應變速率下的0.297 升至0.001 s-1應變速率下的0.333。這是由于在較高應變速率時,材料變形較快,動態回復及再結晶過程進行不充分。而在低應變速率時,材料內部有充足時間進行動態回復及再結晶過程,且夾雜物軟硬程度δ=1 時的數值模擬結果與實驗結果的誤差值最小,為1.64%。

3 CT 掃描實驗

實驗使用phoenix nanotom m 納米CT 掃描儀對擠壓態WE43 原始試樣及250 ℃、0.1 s-1變形條件下的壓縮試樣進行掃描。圖7 為WE43 稀土鎂合金原始試樣中夾雜物的尺寸分布情況。由圖7(a)可以看出,擠壓態WE43 鎂合金原始試樣中夾雜物尺寸大多小于20μm。其中,尺寸在5~10μm 范圍內的夾雜物占比最高,約為43%,且試樣中整體夾雜率為0.007%。圖7(b)為WE43 原始試樣中夾雜物的長寬比的分布圖。由圖可見,試樣中夾雜物長寬比在1.0~1.5 范圍內的比例約為90%,說明擠壓態WE43 鎂合金中的夾雜物主要是球形(或近球形)。圖7(c)為擠壓態WE43 鎂合金試樣在250℃、0.1 s-1應變速率下壓縮后夾雜物的尺寸分布情況。壓縮過程中,由于變形量較大,夾雜物在壓縮方向上發生變形、破碎、斷裂和聚集現象,導致夾雜物的數量密度隨著壓縮變形量的增加而升高,且夾雜物尺寸均明顯增加。尺寸在5~10μm范圍內的夾雜物占比比原始試樣中下降2.92%,尺寸大于10~15μm 范圍內的夾雜物占比明顯提高,達到39.43%,此時試樣的整體夾雜率達到0.012%。

圖7 WE43 試樣中夾雜物的尺寸分布特征Fig.7 Size distribution characteristics of inclusions in WE43 sample

擠壓態WE43 鎂合金壓縮前后夾雜物的CT 掃描形貌如圖8 所示。CT 掃描結果表明,擠壓態WE43 鎂合金試樣中,夾雜物在進行熱壓縮變形之前主要以橢球形(近球形)形態存在,而在進行熱壓縮變形之后,試樣中夾雜物發生了延伸變形,在材料變形方向上夾雜物逐漸被壓成細長片狀,且可以觀察到在壓縮過程中部分夾雜物在表面處出現突刺,有的夾雜甚至發生破碎現象。CT 掃描結果與擠壓態WE43 鎂合金試樣內部夾雜物形態演變數值模擬結果(如圖3 所示)大致吻合,說明本文提出的夾雜物模型及仿真平臺能較好地反應夾雜物在壓縮過程中的演變過程。

圖8 壓縮前后試樣中夾雜物CT 掃描形貌Fig.8 CT scan appearance of inclusions in the sample before and after compression

4 結論

(1)由于夾雜物的存在,應力集中主要發生在夾雜物與基體接觸的上下兩側,夾雜物周圍的應力值都會變得異常大,甚至比基體受到的邊界應力的2 倍還要大,這種由夾雜引起的高度應力集中現象是金屬內部各種缺陷產生的誘因。

(2)對于塑性夾雜物而言,夾雜物與基體接觸面脫離時的斷裂應力與夾雜物尺寸呈反比。對于硬質夾雜物而言,夾雜物與基體接觸面脫離時的斷裂應力與夾雜物尺寸呈正比。擠壓態WE43 鎂合金經壓縮變形后實際發生斷裂時的應變值與數值模擬結果誤差在10%以內。

(3)擠壓態WE43 鎂合金中的夾雜物主要是球形(或近球形),其中,尺寸在5~10μm 范圍內的夾雜物占比達到43%左右,試樣中整體夾雜率為0.007%。壓縮變形后,試樣中整體夾雜率達到0.012%。CT 掃描表明,擠壓態WE43 鎂合金試樣內部夾雜物數值模擬過程能較好地反應夾雜物在壓縮過程中的演變過程。