基于裝配工況發動機連桿有限元分析

郭華禮

(541004 廣西壯族自治區 桂林市 桂林航天工業學院 汽車與交通工程學院)

0 引言

連桿曲軸組件是內燃機的主要受力運動件,在缸內氣體壓力和運動慣性力的作用下應具有足夠的強度,以免疲勞破壞[1]。連桿通過活塞銷將活塞和曲軸連為一體,主要由連桿小頭、連桿大頭及連桿桿身等構成。為了與曲軸的曲柄銷裝配便捷,連桿大頭一般為剖分式,通過連桿螺栓將連桿軸承蓋與連桿體牢固聯結;連桿小頭一端裝有連桿襯套,與活塞銷配合構成精密運動副。連桿受缸內氣體壓力的壓縮和負慣性力的拉伸,容易產生嚴重的疲勞應力狀態。為了適應內燃機高速化的發展趨勢,連桿大頭多采用平切口。連桿螺栓的支撐面內側往往是疲勞裂紋的源頭,需要有足夠的過渡圓角并仔細加工。相關研究中,許源瓏[2]對連桿進行了有限元計算分析,進行了壓縮負荷和拉伸負荷下的靜力計算,未考慮其裝配關系;張德虎[3]等對連桿進行力學性能分析和模態分析,為連桿的優化提供參考依據;張志鵬[4]等提出采取有限元(FEM)分析方法可以較精確掌握連桿結構的應力情況,為疲勞強度分析提供了理論支撐。

1 連桿運動受力分析

1.1 連桿運動分析

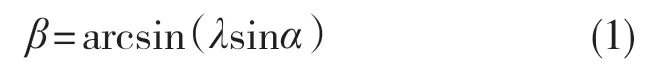

連桿機構的運動極其復雜,不僅與活塞的往復運動有關,還受到曲軸旋轉運動的控制。連桿小頭與活塞共同作往復運動,并且連桿小頭繞著活塞銷擺動。因而連桿的運動是隨活塞平移和繞活塞銷擺動兩種運動的復合[1]。如圖1 所示,R 是曲柄半徑;L 是連桿大小頭孔中心的距離;α是曲軸轉角;β是連桿轉角。曲柄OA 轉速ω,連桿比λ=R/L。

由圖1 關系可得

圖1 中心曲柄連桿結構簡圖Fig.1 Schematic diagram of central crank connecting rod structure

1.2 連桿受力分析

由曲柄連桿機構運動可知,連桿受力比較復雜。以單缸為研究對象,在做功行程階段,被火花塞點燃的混合氣快速燃燒,推動活塞下移,通過活塞銷傳遞到連桿帶動曲軸旋轉,而除做功以外的行程,通過與曲軸相連的飛輪的轉動慣量帶動活塞連桿運動,因此連桿承受活塞壓力的同時還承受曲軸拉力和壓力的作用。除此之外,連桿還受到螺栓預緊力、連桿軸瓦預緊力、曲拐慣性力及自身慣性力等[1]。本文主要針對慣性力、螺栓預緊力和燃氣爆發壓力3 種工況進行分析。

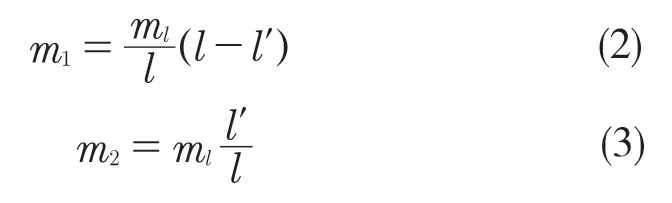

曲柄連桿機構慣性力主要由活塞連桿組往復直線運動產生的慣性力和連桿大頭繞曲軸旋轉產生的旋轉慣性力組成。根據動力學等效原則,用少量適當配置的質點代替原機構進行質量換算。為簡化受力分析,常用集中在連桿小頭和連桿大頭的2 個等效質量m1、m2近似代替連桿。根據動力學等效性的質量、質心和轉動慣量守恒三原則可得:

式中:ml——連桿組質量;l'——連桿組質心到小頭孔中心的距離;l——連桿長度。

往復質量mj=mp+m1,其中mp為沿氣缸軸線直線運動的活塞組零件。

旋轉質量mr=mc+m2,其中mc為曲拐集中在曲柄銷中心的當量質量。

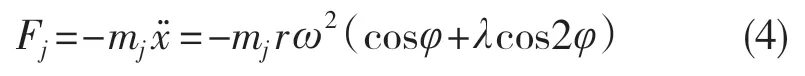

往復慣性力Fj與mj和活塞加速度成正比,且與的方向相反,即

曲柄連桿機構的旋轉質量mr產生旋轉慣性力或離心力Fr,其值為

當曲軸角速度ω不變時,Fr大小不變,其方向總是沿著曲柄半徑向外。

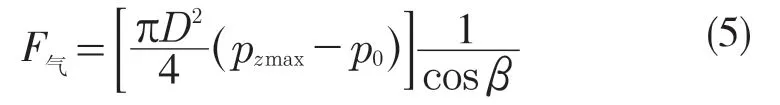

活塞在膨脹做功行程開始的上止點附近,連桿承受的燃氣爆發壓力載荷為最大。計算公式為

式中:D——活塞直徑,mm;pzmax——氣缸內最大燃氣壓力,kPa;p0——曲軸箱內氣體的絕對壓力;β——連桿與氣缸軸線夾角。

2 連桿有限元模型及邊界條件

2.1 連桿有限元模型

利用ProE 三維建模軟件結合連桿圖紙和實物測繪建立連桿的三維數模,如圖2 所示。

圖2 連桿三維數模圖Fig.2 Three-dimensional digital model diagram of connecting rod

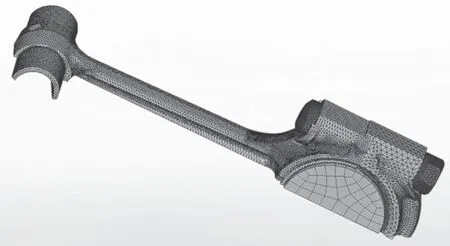

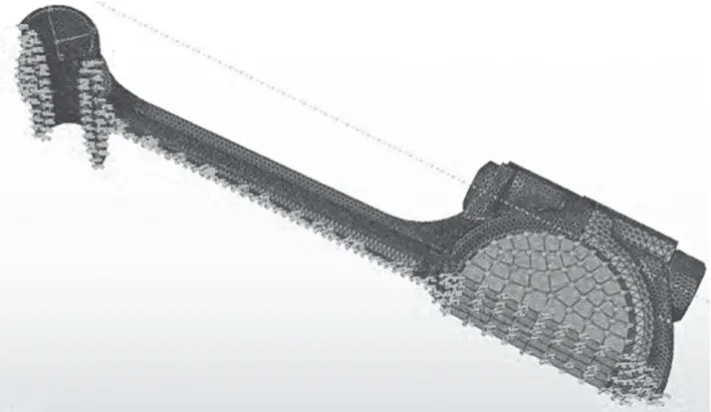

利用HyperMesh 完成連桿有限元模型的前處理,如圖3 所示。模型包括連桿桿身、連桿軸承蓋、連桿螺栓、連桿上下軸瓦、活塞銷、曲軸的曲柄銷[4]。由于連桿在結構上具有對稱性,故只取其一半進行建模計算,而在對稱面上施加對稱約束以等效一個完整連桿。由于曲軸不是本次CAE 分析考察重點,在不影響計算精度的前提下將其簡化為一個圓軸。在網格類型的選取上,曲柄銷、活塞銷等非關鍵研究零件的網格類型只選用1 階網格,其他各零件的節點數、單元數和單元類型如表1 所示,各零件的材料屬性[5]及力學性能如表2 所示。

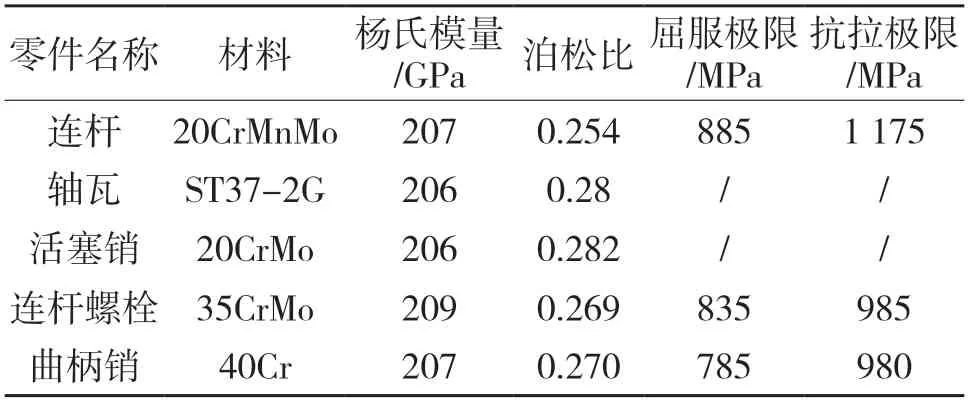

表2 各零件的材料屬性及力學性能Tab.2 Material properties and mechanical properties of each part

圖3 連桿有限元模型Fig.3 Finite element model of connecting rod

表1 各零件的有限元網格信息及類型Tab.1 Finite element mesh information and type of each part

2.2 裝配工況的邊界條件

發動機連桿的計算內容主要包含預緊力裝配工況、最大往復慣性力(連桿受拉)工況、最大爆發壓力工況(連桿受壓)3 個計算工況。

2.2.1 預緊力工況

需要添加邊界條件的零件有連桿桿身、連桿軸承蓋、螺栓預緊力、活塞銷和曲柄銷。根據實際裝配關系[6],其邊界條件如下,約束邊界條件如圖4 所示。

圖4 螺栓預緊力工況Fig.4 Working condition of applying bolt pre-tightening force

固定約束條件:固定約束條件設置在螺栓與連桿桿身、連桿大頭的直紋裝配接合處。

對稱邊界條件:對稱約束施加1/2 連桿模型對稱面平面上。

接觸邊界條件:有接觸的零件均需要添加接觸邊界,如桿身與連桿蓋,軸瓦連桿蓋及連桿桿身,上下軸瓦間,活塞銷和連桿小頭,螺栓和連桿桿身,螺母和連桿蓋,軸瓦與曲柄銷。

螺栓預緊力:25 kN。

軸瓦過盈量:軸瓦過盈量為0.023 mm(直徑)。

2.2.2 最大慣性力載荷工況

(1)對稱邊界條件:同預緊力工況。(2)位移邊界條件:曲柄銷端面固定約束。(3)接觸邊界條件:同預緊力工況。(4)固定約束條件:同預緊力工況。(5)最大慣性力:活塞在進氣上止點位置作為最大慣性力工況位置點,按照發動機轉速為9 500 r/min計算,得最大慣性力 Fj=7 925.92 N,按正弦分布在范圍內加載到活塞銷上,如圖5 中方框所示。

圖5 最大慣性載荷工況Fig.5 Working condition under maximum inertial load

2.2.3 最大氣缸爆發壓力工況

(1)對稱邊界條件:同預緊力工況。(2)位移邊界條件:與最大慣性力工況一致。(3)接觸邊界條件:與最大慣性力工況一致。(4)綁定邊界條件:與最大慣性力工況一致。(5)最大氣缸爆發壓力:施加載荷在活塞銷上,按正弦關系分布,取4 MPa 的情況下計算得到,如圖6 中方框所示。

圖6 最大氣缸爆發壓力工況Fig.6 Working condition under maximum cylinder burst pressure

3 有限元計算結果及分析

3.1 預緊力工況

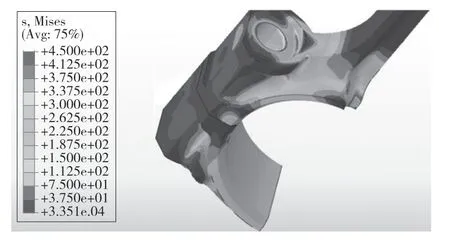

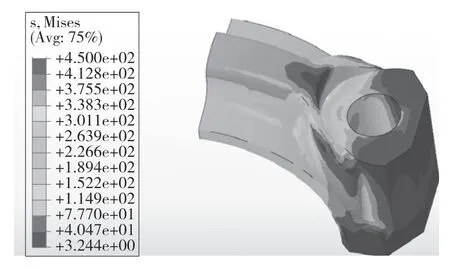

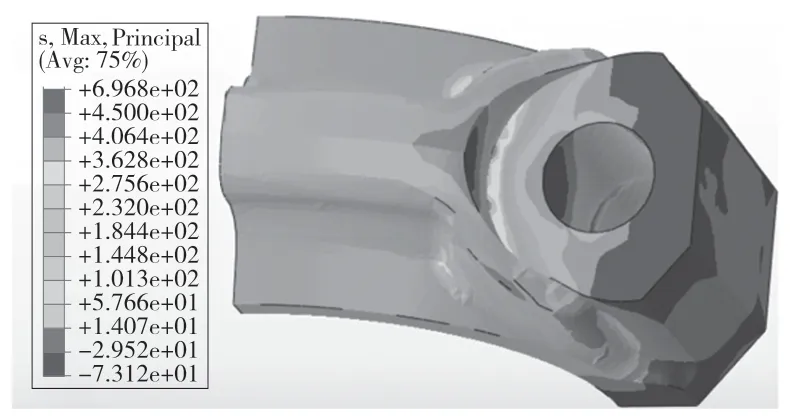

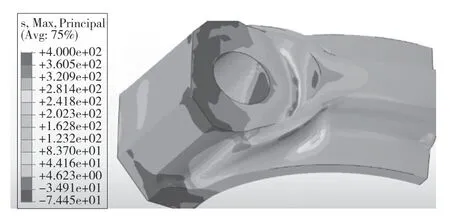

施加螺栓預緊力后,需考察連桿桿身和連桿蓋的應力分布情況,但對連桿小頭幾乎沒有影響,如圖7—圖11 所示。

圖7 連桿應力云圖Fig.7 Connecting rod stress cloud diagram

圖8 連桿蓋應力云圖Fig.8 Connecting rod cover stress cloud diagram

圖9 連桿蓋最大正應力云圖Fig.9 Maximum normal stress cloud diagram of connecting rod cover

圖10 連桿桿身應力云圖Fig.10 Connecting rod shaft stress cloud diagram

圖11 連桿桿身最大正應力云圖Fig.11 Maximum normal stress cloud diagram of connecting rod shaft

如圖9 所示,連桿蓋的最大應力出現于螺栓孔處,而其最大正應力僅為696.8 MPa,連桿蓋其他區域應力在319.2 MPa 以下,未超過材料的屈服極限。但是連桿桿身及大頭定位直紋區域較大的應力是由于綁定耦合計算及材料完全按照線彈性假設引起的,而且此處不是本次計算關心的區域。連桿桿身其它應力較大區域在螺栓孔往桿身過渡區域及桿身中間凹槽處,但應力在541 MPa 以下,未超過材料的屈服極限,故不會引起失效。

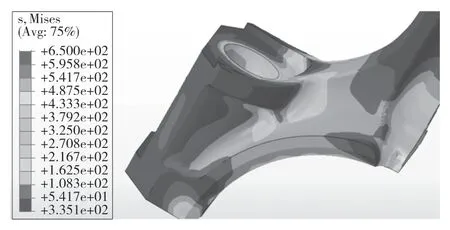

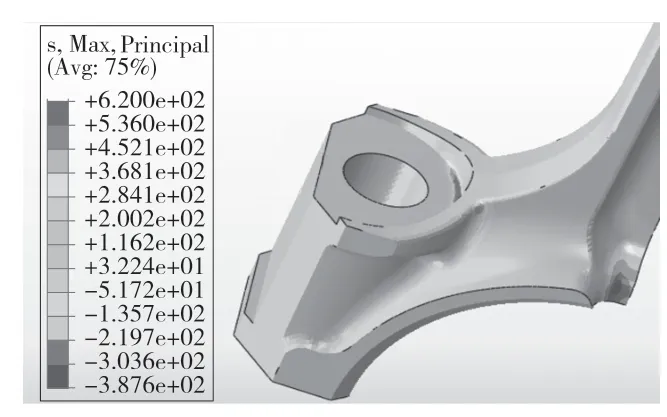

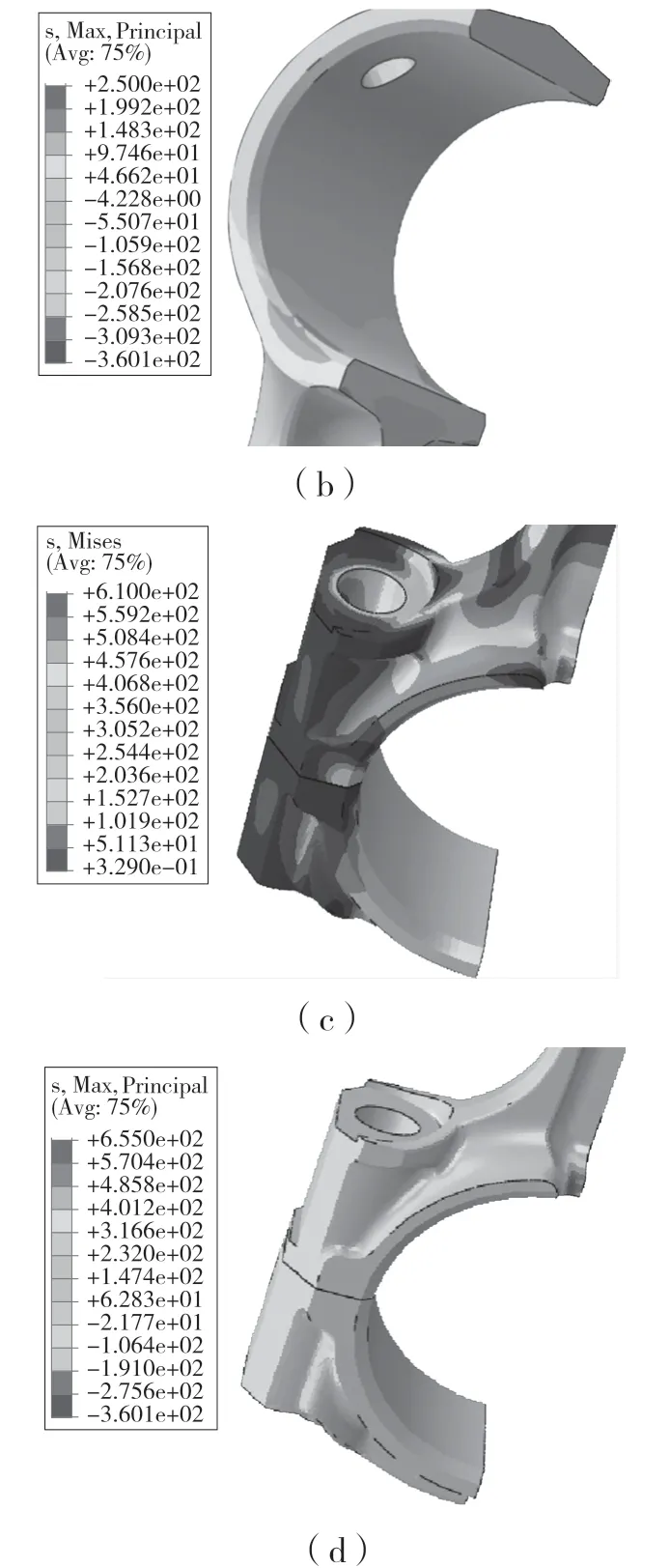

3.2 最大慣性力工況

最大慣性力載荷工況下,連桿蓋應力分布如圖12、圖13 所示,應力最大值僅為350 MPa,最大正應力也小于400 MPa,連桿不會失效;連桿桿身大頭處應力最大值小于540 MPa,其最大正應力也小于620 MPa,如圖14、圖15 所示,不會失效。而且連桿小頭處的應力遠小于大頭處的,也不會失效,如圖16 所示。

圖12 連桿蓋應力云圖Fig.12 Connecting rod cover stress cloud diagram

圖13 連桿蓋最大正應力云圖Fig.13 Maximum normal stress cloud diagram of connecting rod cover

圖14 連桿桿身應力云圖Fig.14 Connecting rod cover stress cloud diagram

圖15 連桿桿身最大正應力云圖Fig.15 Maximum normal stress cloud diagram of connecting rod shaft

圖16 連桿小頭處應力云圖Fig.16 Stress cloud diagram at the small end of connecting rod

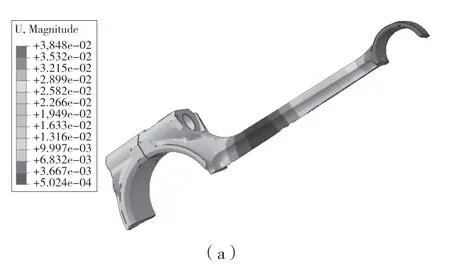

連桿變形量總體較小,為0.04 mm,滿足要求,如圖17 所示。圖18 為連桿蓋和桿身的接觸距離。整個接觸面上接觸距離皆小于計算中設定的接觸容差0.023 mm,說明連桿蓋和桿身接觸良好。

圖17 連桿變形云圖Fig.17 Connecting rod deformation cloud map

圖18 連桿蓋與桿身接觸距離Fig.18 Contact distance of connecting rod cover and shaft

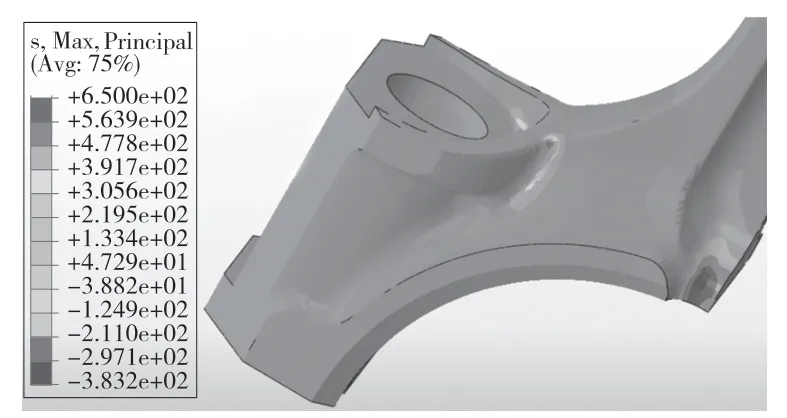

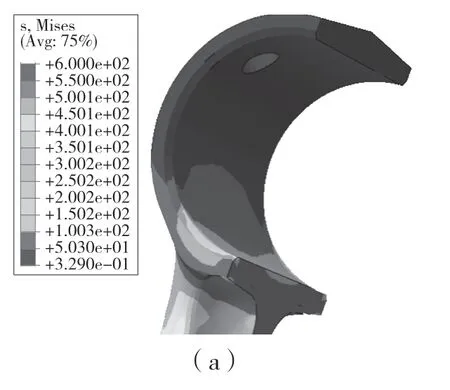

3.3 最大爆發壓力工況

如圖19 所示,連桿小頭最大應力值在400 MPa以下,最大正應力值在148 MPa 以下,出現在小頭與活塞銷接觸面邊緣,不會失效。在連桿工字形凹槽最下端靠近大頭處應力最大,為610 MPa,最大正應力為655 MPa,且為壓應力。而在大頭其他區域,較大區域在螺栓孔向桿身過渡區域,但應力值均較小,低于材料的許用應力,不會引起連桿失效。

圖19 連桿應力云圖Fig.19 Connecting rod stress cloud diagram

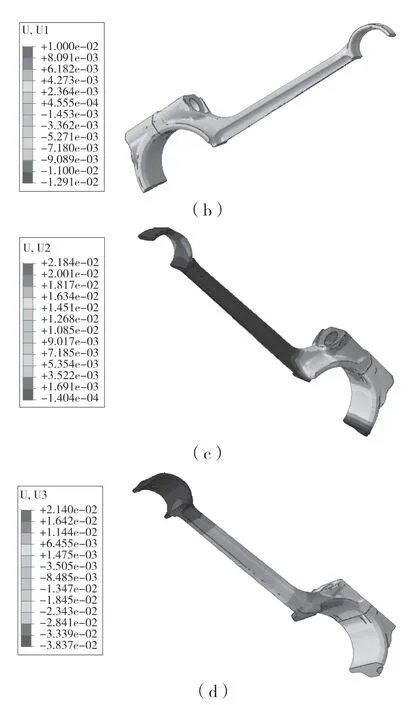

圖20 為連桿的綜合變形云圖及在x、y 和z 方向的變形云圖。此時的變形量較小,不會引起連桿大變形,導致諸如大小頭孔失圓的情況。

圖20 連桿變形云圖Fig.20 Connecting rod deformation cloud map

由圖21 可知,連桿蓋接觸面距離最大值為0.02 mm,分布在兩端,小于計算中設定的計算容差0.023 mm,說明大頭與桿身接觸良好。

圖21 連桿蓋與桿身接觸距離Fig.21 Contact distance of connecting rod cover and shaft

4 結論

結合有限元模型添加合適的邊界條件,在裝配工況下分析連桿在最大慣性力載荷工況和最大爆發壓力工況可知:

(1)在最大慣性力載荷工況和最大爆發壓力工況中,連桿工字形凹槽最下端處為應力集中部位,螺栓孔與桿身過渡處也相對較薄弱,但都沒有超過材料許可極限,連桿強度設計滿足要求;

(2)在最大慣性力載荷工況和最大氣缸爆發壓力工況下,連桿小頭變形都大于連桿蓋,但變形都較小,均在可接受范圍內。

(3)在最大慣性力載荷工況和最大氣缸爆發壓力工況下,連桿蓋與桿身結合面接觸距離較小,小于設定接觸容差0.023 mm,總體接觸良好。