水洗處理對鉬粉性能的影響分析

謝志國,唐鑫鑫,楊曉青

(自貢硬質合金有限責任公司成都分公司,四川 成都 610100)

0 前 言

鉬具有導電導熱性好、熱膨脹系數低、耐腐蝕性好及環境友好等優點,其薄膜的比阻抗和膜應力僅為鉻的一半,是平面顯示器濺射靶材的首選材料之一[1]。目前鉬及鉬合金濺射靶材已廣泛應用于電子器件和電子產品中,如薄膜半導體管-液晶顯示器、等離子顯示器、場發射顯示器、觸摸屏等[2]。

鉬靶材的制備大多以粉末冶金法為主,因此原料鉬粉的品質將直接決定鉬濺射靶材的性能。鉬濺射靶材作為磁控濺射中的陰極材料,其中的雜質是沉積薄膜的主要污染源,堿金屬離子(Na+、K+等)在高溫、高壓下容易被擊穿而成為壞點,影響使用效果[3],Fe、Ni、Cr離子含量過高會產生界面漏電及氧元素增加等弊端[4];而靶材的晶粒尺寸粗大、不均勻也會影響薄膜沉積質量。因此對于制備靶材的鉬粉要求:(1)雜質含量低,尤其是Na、K、Fe、Ni、Cr等雜質元素;(2)團聚顆粒少[5];(3)粉末粒度分布窄[6]。例如某公司靶材鉬粉的主要指標為:化學元素:Fe≤20×10-6、Ni≤10×10-6、Cr≤10×10-6、K≤30×10-6、O≤1 000×10-6;鉬粉費氏粒度為3.8~4.2 μm,粒度分布應符合單峰正態分布;鉬粉顆粒均勻,團聚少。

肖江濤等[7]通過調整第一階段氫氣還原的露點,制備出了費氏粒度大于6.0 μm的靶材鉬粉,但工藝參數已經達到設備極限,對設備要求高,而其他關于濺射靶材用鉬粉的制備工藝目前鮮有報道。本文采用水洗干燥工藝對普通鉬粉進行后處理,以降低鉬粉中相應堿金屬雜質元素的含量,并探究其對鉬粉性能的影響,為靶材鉬粉的制備提供參考。

1 試驗原料及方法

1.1 試驗原料

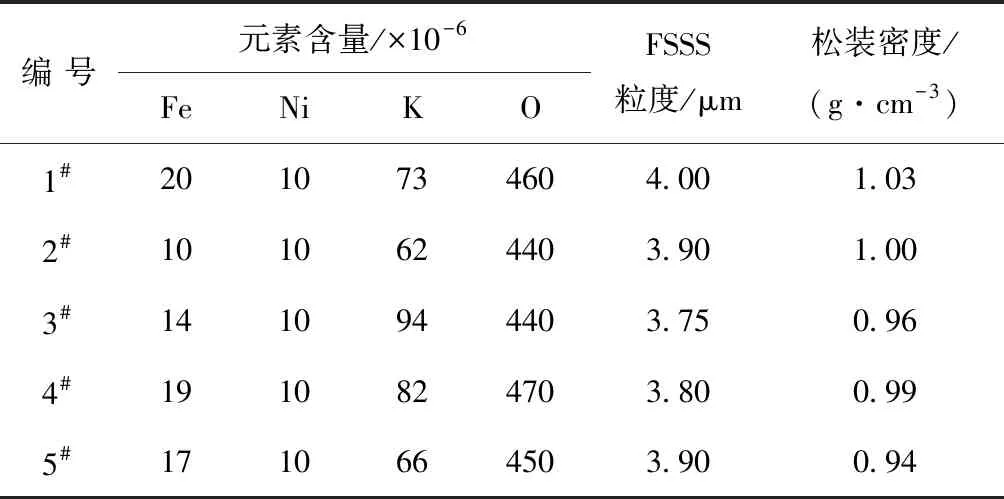

試驗原料采用5個不同批次普通純鉬粉,分別記為1#、2#、3#、4#、5#,其主要指標如表1所示。

表1 試驗用鉬粉主要指標

1.2 試驗方法

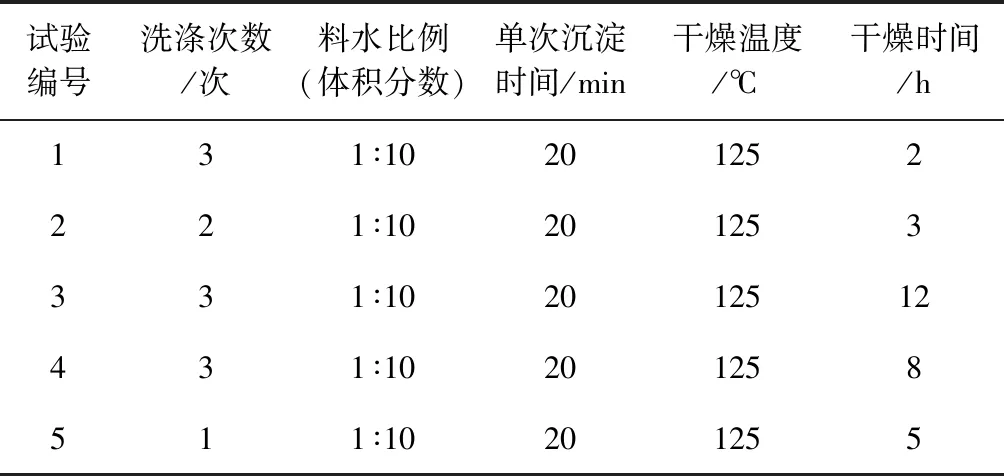

將鉬粉和去離子水按1∶10(體積分數)加入容器中,然后啟動攪拌電機帶動自制的T型攪桿進行攪拌,轉速為45 r/min。每攪拌30 min進行沉淀,抽出上層清液,然后重復上述過程2~3次,最后鏟出鉬粉置于真空干燥箱中干燥,真空度為-0.02 MPa。干燥后過200目篩網,得到水洗鉬粉,記為1S#、2S#、3S#、4S#、5S#,具體水洗工藝參數見表2。其中試驗1、2、5所用原料鉬粉指標基本相同,設置不同的水洗次數以探究其對鉬粉的影響規律。設置料水比例為1∶10是為了便于鉬粉在水洗過程中能夠被充分攪拌;為了防止鉬粉在干燥過程中發生氧化,同時控制干燥速度防止粉末結塊團聚,干燥過程采用真空干燥箱低溫干燥。

表2 鉬粉水洗工藝參數

試驗過程中,采用費氏粒度儀(HMK-22)測試水洗前后鉬粉的平均費氏粒度;采用激光粒度分析儀(OMCC Easysizer 20)測定水洗前后鉬粉的粒度分布,分散劑為蒸餾水;鉬粉松裝密度的測量參照國標(GB/T 1479.1-2011)第1部分[8];采用掃描電鏡(ZEISS EVO18)觀察鉬粉的微觀形貌;采用電感耦合等離子體發射光譜儀分析鉬粉中的Fe、Ni、K等雜質元素的含量;采用氧氮儀測量鉬粉中雜質元素O的含量。為避免測量及取樣誤差,所有試驗結果均為3次測量的平均值,取樣方法參照國標GB/T 5314-2011[9]。在測量費氏粒度和松裝密度之前,將所取樣品在125 ℃下真空干燥2 h。

2 試驗結果與分析

2.1 水洗鉬粉元素含量

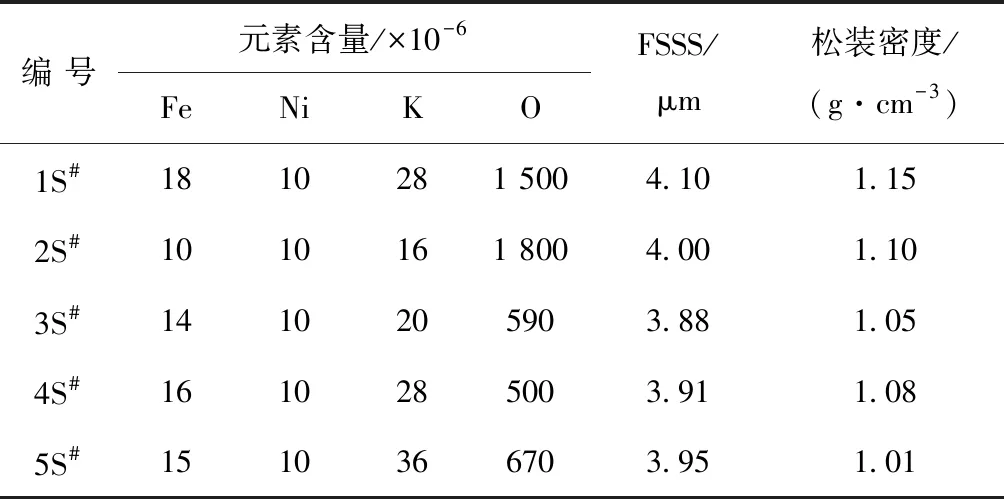

鉬粉經水洗干燥后,主要參數指標見表3,通過與表1對比可以發現:經過水洗之后鉬粉中Fe、Ni等元素含量變化不大;K元素含量明顯降低,最高降幅21%左右。而O元素含量卻出現了一定程度的上升。

表3 水洗鉬粉主要檢測結果

Fe、Ni、K等雜質元素主要以化合物或者相應鹽的形式存在于二氧化鉬中,在二次還原過程中(約900 ℃),這些雜質元素會部分溶解到鉬粉中,或被長大的鉬粉顆粒包裹在內部。根據相圖可知[10]:Fe、Ni等元素常溫下在金屬鉬中具有一定的溶解度,而K元素在鉬中的溶解度極低。因此鉬粉中,K元素主要以化合物或者相應鹽的形式存在,極少部分被長大的鉬粉包裹,所以在水洗鉬粉過程中,K元素能夠溶解于水中而被去除。而Fe、Ni等雜質元素在還原過程中可能溶解到鉬粉中,故水洗之后含量基本保持不變。

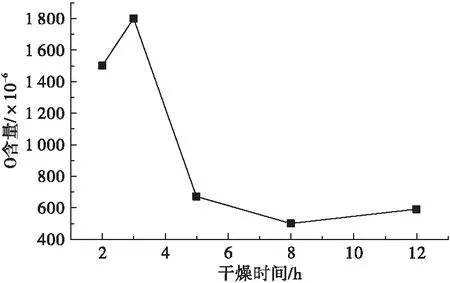

對比鉬粉水洗前后O含量的變化發現:水洗之前鉬粉中O含量基本在450×10-6~470×10-6之間,而水洗干燥之后鉬粉中O含量呈現不同程度的上升。通過對比試驗1、3、4發現:造成這一現象主要與干燥時間有關。將干燥時間與鉬粉中O含量單獨進行對比,如圖1所示。當干燥時間較短時,鉬粉中O含量較高,隨著干燥時間延長,鉬粉中O含量迅速下降。干燥8 h,鉬粉中的O含量降低至水洗前的水平,繼續增加干燥時間,鉬粉中O含量進一步上升。分析發現:造成這一現象的原因主要與鉬粉中的水分及氧化有關,當干燥時間較短時,鉬粉并沒有得到充分干燥,含有大量水分,造成O含量測試結果偏高;而當干燥時間過長時,鉬粉反而被空氣或水蒸氣氧化,導致其O含量進一步上升。為了驗證這一點,將鉬粉加少量去離子水潤濕之后置于真空干燥箱中,按照相同工藝干燥18 h,結果發現鉬粉中O含量從455×10-6上升到了923×10-6。因此,在鉬粉水洗過程中,適當的干燥時間可使鉬粉中的O含量得到有效控制;干燥時間過長會使鉬粉被氧化,O含量超標。

圖1 水洗鉬粉中O含量與干燥時間的關系

2.2 水洗鉬粉粒度與粒度分布

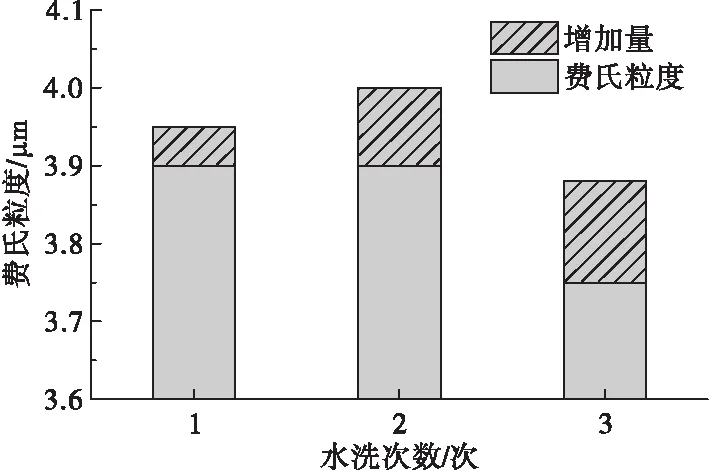

對比表1和表3可以發現:水洗干燥之后鉬粉的費氏粒度出現了一定幅度的上升。對比試驗1、3、4可以發現:烘干時間對鉬粉費氏粒度的增大幅度影響不大,而通過對比試驗2、3、5可以發現:隨著水洗次數增加,鉬粉的費氏粒度增大幅度越來越大,如圖2所示。

圖2 水洗鉬粉費氏粒度與水洗次數的關系

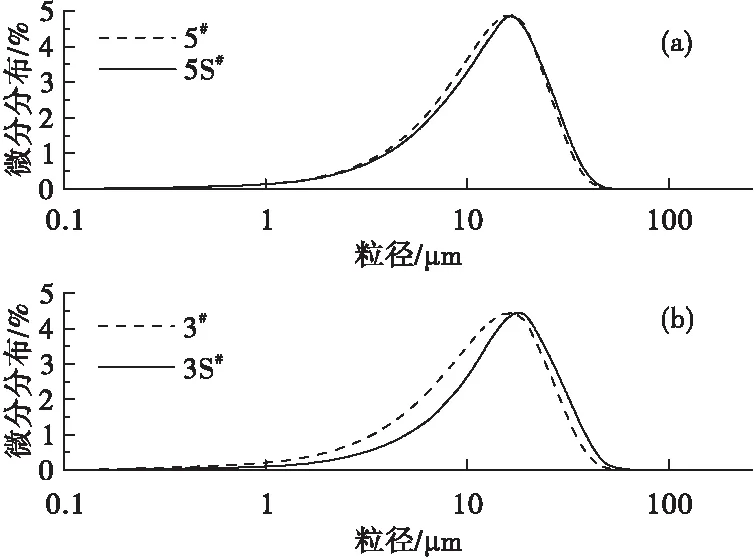

通過對試驗3和試驗5水洗前后鉬粉的粒度分布進行分析,結果如圖3所示。水洗之后,鉬粉中細顆粒比例均有不同程度的減少,鉬粉粒度分布變窄;對比試驗3和試驗5可以發現,水洗次數越多,這種現象越明顯,由此可以斷定鉬粉水洗之后費氏粒度增大與水洗過程中細顆粒鉬粉比例減少有關。在鉬粉水洗之后,每次沉淀過程中,細顆粒鉬粉沉淀所需時間長,部分來不及沉淀就和水一起被抽離,使鉬粉中細顆粒比例減小,從而導致鉬粉費氏粒度有所上升。

圖3 水洗鉬粉粒度分布

2.3 水洗鉬粉松裝密度與微觀形貌

結合表1和表3,對水洗后鉬粉的松裝密度進行分析。與費氏粒度類似,水洗之后鉬粉的松裝密度均出現了一定程度的增加。并且對比試驗2、3、5,發現隨著水洗次數增加,鉬粉松裝密度增加幅度越來越大,如圖4所示。

圖4 水洗鉬粉松裝密度與水洗次數的關系

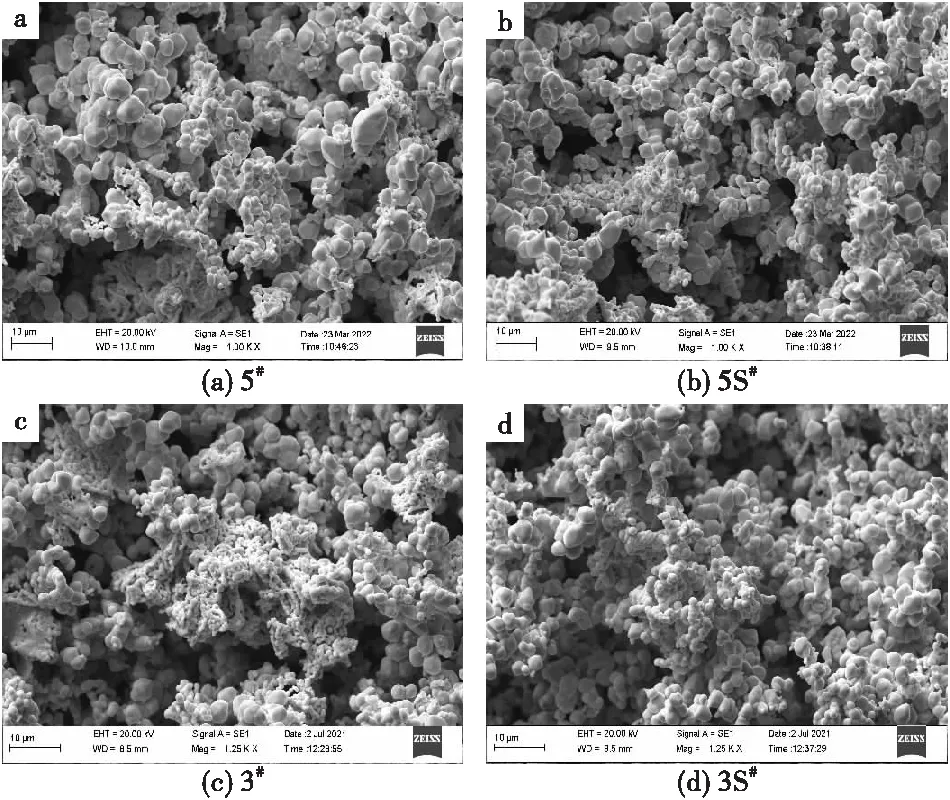

金屬粉末的松裝密度主要和粉末的形貌、粒度以及粒度組成有關[11]。粉末形狀規則、團聚少、粗細顆粒比例適中,則粉末的松裝密度就越高。粉末在自由下落裝入到容器中時,粉末形狀規則、流動性好,粗顆粒之間的形成的空隙能被細顆粒粉末填滿,因此粉末松裝密度高;反之,粉末形狀不規則、團聚多、流動性差,顆粒之間形成的空隙無法被填滿,并且粉末團聚之后,易產生拱橋效應,形成無法被填充的大空隙,松裝密度低。因此,為分析鉬粉水洗前后松裝密度變化的原因,采用掃描電鏡對鉬粉水洗前后微觀形貌進行分析,如圖5所示。由圖5可見:鉬粉近似呈球形,顆粒大小不均勻,存在團聚現象;水洗后,鉬粉中細小顆粒有所減少,團聚體也有所減少。對比圖5(a)、(b)發現,水洗次數較少時,水洗后鉬粉中仍存在較多團聚體及細小顆粒,相比于水洗之前差異不明顯。當水洗次數增加時,水洗前后鉬粉的形貌呈現明顯差異,如圖5(c)、(d)所示,水洗之后鉬粉中細顆粒和團聚體明顯減少,大部分軟團聚消失。

在水洗過程中攪拌時,由于水流的不斷沖刷作用,鉬粉中軟團聚被打散,從而使鉬粉顆粒之間拱橋效應減弱,松裝密度得以提高。而細顆粒的減少,反而會導致鉬粉自然堆積形成的空隙無法被充分填充,反而導致其松裝密度降低。在這兩種方式的綜合作用下,試驗中鉬粉整體表現出松裝密度增加的趨勢,這可能與兩種方式所占主導作用的大小有關。

圖5 鉬粉水洗前后微觀形貌

3 結 論

(1)鉬粉經水洗干燥后, Fe、Ni等雜質元素含量變化不大,K元素含量明顯降低;通過適當控制干燥時間,可使水洗后鉬粉中的O含量控制在1 000×10-6以內。

(2)水洗之后,鉬粉中細顆粒部分減少,粒度分布變窄,費氏粒度增大。

(3)水洗后,鉬粉中團聚體減少,部分軟團聚消失,松裝密度增加。

(4)水洗之后鉬粉某些性能指標滿足靶材鉬粉的要求,為靶材鉬粉的制備提供了新的思路。