容桂特大橋主墩防撞套箱及承臺施工方案研究

王世蘭

(佛山市順德區工程建設中心,廣東 佛山 528300)

0 引言

隨著經濟飛速發展,我國對公路橋梁等基礎設施的投資力度不斷增加,大型橋梁數量不斷增加,但船舶撞擊危險也隨之提升,導致橋梁垮塌、交通中斷、航道受阻等問題,帶來巨大的經濟損失。因此,應在橋梁建設中對防撞設施的性能給予高度關注,科學制定主墩防撞套箱、承臺施工方案,使防撞鋼套箱效果得到顯著提升,有效降低船撞橋事故發生率,保障人員和設施安全。

1 工程概況

以容桂特大橋施工項目為例,該橋的主橋由136m+254m 兩跨獨塔單索面鋼混結合斜拉橋構成,邊跨和主跨比值為0.535,箱梁按照整體單箱設計,寬度為38.5m,混凝土部分為單箱五室結構,部分為單箱三室。 主墩采用整體式高樁承臺基礎,尺寸為30.5m×24m×6m,配備18 根直徑為2.8m 的鉆孔灌注樁,以梅花狀布設,承臺頂面標高為5.0509m,底部標高為-0.491m,主墩基礎通過搭設鉆孔平臺輔助沖擊鉆施工,承臺施工采用帶防撞功能的雙壁鋼套箱,整體高度為7.05m,設計頂面標高為+4.76m,底部標高為-2.29m。

2 橋梁主墩防撞套箱施工方案

2.1 套箱側板與底板加工

套箱為側板包底板的形式,底板為厚度6mm 的鋼板,面板加勁肋為I12.6 工鋼,套箱底板在橫橋向安裝8 道桁架,為主承重結構,桁架中各個桿件使用節點板焊接起來,桁架在護筒兩端安裝型鋼吊桿、扁擔梁懸吊系統,并在護筒與承臺中心位置進行底板開孔,為便于套箱下放,可將開孔半徑設置為165cm,比護筒半徑大10cm,開孔周圍可增加斜向I12.6 型鋼加勁肋,使開孔處底板剛度得以提升。套箱加工委托給專業鋼結構制造廠完成,分為側板和底板兩個部分。為便于套箱分段加工,可根據板材規格對節段重新劃分。全部鋼結構件根據設計圖紙下料,在工廠內對各個單元件進行切割加工,再將各個單元拼裝、焊接,使其成為整體套箱。因套箱采用側包底,為便于焊接和拼裝,在套箱拼裝之前進行底板加工,再使用靠模法將側板節段設置在底板周圍對應位置,與底板連接后焊接在一起,確保箱體側板能夠順利合龍。在底板加工之前,由測量組將護筒位置數據提供給廠家,套箱底板可結合護筒位置進行優化,以免出現局部偏移,影響后期下放。

2.2 起吊和運輸

套箱在工廠中拼裝后,利用大型浮吊將套箱正面吊起,懸空10cm,靜置20min 后,檢查吊點受力和變形情況,在一切正常的情況下,將套箱整體吊裝到駁船上,安裝側向限位,避免滑移,套箱經過內河水道直接運送到容桂大橋主墩墩位。因套箱體積較大,在運輸之前應對河道情況全面調查,包括水道深度、跨徑、通航高度等,以免套箱與沿途橋梁發生碰撞事故。套箱側板采用立置方式運輸,在板面兩側安裝大型鋼限位與支撐,在必要情況下還可以在面板上焊接耳板,通過鋼絲繩牽引駁船中部,以免箱體在顛簸期間出現滑移,確保運輸安全穩定。

2.3 套箱下放施工

首先,提起套箱,使其底面標高超過+3.60m,收緊浮吊前錨繩,在放松后錨繩可使浮吊逐漸移動到主墩處,在套箱轉移到主墩正上方后,逐漸下放鋼套箱,使箱體底板預留孔位和護筒能夠逐一對應。

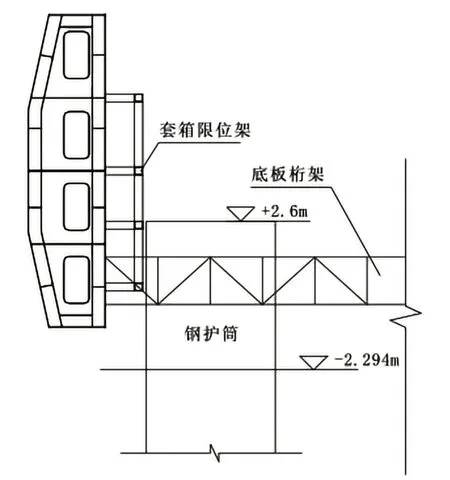

其次,緩慢下放套箱,采用護筒上的鋼支架將底板緩慢送入護筒中,再將套箱平面角度逐漸調整到設計點,在全部套箱均進入預留孔后,繼續下放套箱到底板桁架扁擔梁位置,支撐牛腿降落到護筒頂面,最后將套箱所有荷載均轉移到護筒上,將導向限位型鋼設置在鋼護筒、鋼套箱側板中間,確保箱套能夠在指定位置下放,限位型鋼數量為4 根,且位置不同,在各個邊選取一根護筒安裝,如圖1 所示。

圖1 限位型鋼布設圖

最后,在懸吊體系能夠承受荷載的情況下,將吊鉤緩慢下放50cm,鋼絲繩保持松弛狀態,測量人員對套箱控制點的高程、平面進行測量,再結合數據提起護筒,使用手拉葫蘆對套箱位置進行調整,利用墊鋼板修正套箱的高程,如此反復調整,直到滿足允許誤差后,將套箱固定,推出浮吊松鉤,整個下放工作完畢。

3 橋梁承臺施工要點

3.1 承臺鋼筋施工

承臺鋼筋在陸上加工廠進行下料,運輸到現場進行綁扎,因承臺需要分層澆筑(見圖2),需要對鋼筋逐層綁扎并逐層澆筑混凝土,索塔承臺鋼筋綁扎施工要點如下:

圖2 主墩承臺分層澆筑示意圖(單位:cm)

3.1.1 綁扎之前,在封底混凝土面上的樁基及套箱四周劃出鋼筋保護層厚度的控制線,在綁扎期間嚴格控制保護層厚度。因承臺底部鋼筋較為密集,可使用混凝土墊塊,保證其滿足強度要求,并支墊牢固。

3.1.2 綁扎期間,應合理布設溫控冷卻管,并預埋防雷設施。在綁扎第二層鋼筋時,應做好塔座、索塔鋼筋預埋處理。在頂層鋼筋綁扎時,應根據鋼箱梁安裝需求進行支架、塔吊等預埋工作,保證后續施工順利開展。整個綁扎工作都應嚴格遵循設計圖紙與相關規定進行,嚴控綁扎質量。

3.1.3 綁扎結束后,先由項目部質檢人員和技術人員進行檢查,再與監理人員一同驗收,驗收合格后由監理工程師簽字確認,才可以開展后續作業。

3.2 承臺混凝土施工

該項目采用標號為C30 的混凝土,設計方量為4025.8m,整個承臺采用分層澆筑的方式,首次澆筑方量為1341.57m,第二次澆筑方量為2635.48m,使用兩臺120t 混凝土拌和機與罐車進行澆筑,施工要點如下:

3.2.1 澆筑之前,應對混凝土原料進行拌和、泵送和保養,使混凝土供應與現場澆筑量、澆筑速度要求相符。在正式澆筑前需要采集天氣預報信息,杜絕在惡劣天氣下作業,保證澆筑結束后、初凝之前不受雨天影響。準備好澆筑所用的振搗設備,并預留備用,以免在施工期間出現故障,使澆筑時間被延誤。

3.2.2 澆筑過程中按照特定順序,即延寬度方向,從兩側向中間澆筑,使用2 臺混凝土臂泵中的布料桿進行混凝土供應。根據規定的C30 承臺混凝土配比拌和后,做好質量控制工作。以原料控制為例,應注重砂石料的含泥量,砂石料必須過篩、水洗后使用,在運輸期間避免受到二次污染。每層混凝土布料完畢后,進行振搗,間距控制在50~60cm 之間,振搗棒插入混凝土中,深度在5~10cm 之間,堅持快插慢拔的原則,直至不再有氣泡、表面泛漿為止。

3.2.3 澆筑完畢后做好養護和溫控工作。待混凝土初凝后,需要在箱內裝滿高度為15cm 的淡水進行養護,減緩混凝土表面水分流失,使混凝土表面溫度、內部溫度、外界溫度間的差值得到良好控制,以免混凝土表面開裂。在水化峰值之前,可采用蓄水與溫控相結合的方式進行養護。臨近水化峰值時,可用河水作為冷卻水,使承臺蓄水下降到能夠保障表面濕潤即可,促進整個臺面混凝土散熱。澆筑期間,攪拌機出口溫度應保持在20℃左右,盡可能降低混凝土內部水化熱,受現場條件影響,最高入模溫度應保持在25℃以內。

4 質量控制措施

4.1 施工前控制

依照施工技術要求確定質量目標、人員配置、施工工藝,并完成文件設計,進行圖紙會審,幫助施工人員全面掌握設計意圖,編制作業指導書。

4.2 施工過程控制

容桂特大橋的防撞套箱需要采用大型吊裝方法,其優勢在于方便快捷,加工可與基樁、清淤等工作同步進行,起到縮短施工周期的作用。套箱施工對精度要求偏高,且吊裝物重量較大,因此需要采取以下措施保證套箱安全下放,確保后續的承臺施工有序進行:

第一,選取資金充足、信譽良好的鋼結構加工廠完成套箱單元件的加工處理,使組拼、焊接更具有專業性。第二,完善施工方案,對套箱加工、運輸與安裝等方案進行橫向比對與優化,合理安排施工環節,依照施工圖紙完成現場指導。第三,測量跟蹤,由于套箱下放后側板與扁擔梁會放置在護筒上,因此兩者的標高需要保證精確放樣,在確保套箱準確下放到設計位置的前提下,也要做到結構平均受力。第四,工藝控制,在施工環節要求施工人員與質監人員做好監督工作。

5 安全保障措施

第一,打造安全保證體系,合理分配人員職責與權限,比如:項目經理要對生產安全負責,對作業過程的生產事務擁有指揮權;主管人員要負責落實項目指令,做好各環節的工作協調,及時安排安全管理措施;現場總指揮要結合安全管理體系分配相關資源,出現緊急情況時決定停工或撤離,并立即向主管經理進行匯報;現場監督員要負責現場安全檢查,及時查處違規、違章現象,若發現危及人員生命安全的風險隱患,有權下令停止生產,待整改完成后才可繼續施工。

第二,制定安全保障措施,一方面,要成立安全小隊,定期開展安全檢查,排查危險因素,第一時間確定形成原因,有針對性地進行處理,嚴格執行安全教育原則,遵循技術交底等規章制度。另一方面,在現場配設標志牌,為公眾提供便利,而在鋼套箱起吊過程中,為了開闊操作人員視野,保護現場作業人員的生命安全,需配置通信設備,準確下達指令,借助良好的溝通體系,避免安全事故的發生。

第三,做好吊裝施工安全管理。首先,做好起吊設備機械性能的檢測,配備專業能力突出的操作人員與指揮人員,盡可能防止超載吊裝,若出現特殊情況不得已使用超載吊裝,則預先在起重機吊桿上添加平衡重。起重機處于卸載或空載狀態時,吊桿需要落到水平線夾角60°以內。其次,要在雙機抬吊過程中結合起重機的起重能力實現負荷分配,確保單機荷載低于允許載荷的80%,并統一指揮,密切配合。再次,要注意氣候的變化,在作業前從氣象部門了解氣候狀況,比如在風力6 級以上時不可進行吊裝作業。最后,做好人員的安全保護,要求技術人員佩戴安全防護用品,比如在進行鉆孔平臺施工時必須穿戴救生衣,做好上下班交接記錄以及施工記錄。

6 文明施工

文明施工保障措施主要包括以下幾點:

一是制定文明施工管理體系,將條例印刷在標牌上,掛在醒目位置,提醒人員嚴格遵守各項條例。

二是張貼標語,做好文明教育宣傳工作,為業主與企業樹立良好形象。

三是確保駐地人員與管理人員持證上崗。

四是依照我國環境保護法和環保部門要求,堅持綠色、節能發展,落實預防為主、防治結合的作業方針,堅決執行可持續發展戰略。

五是做好污染物處理,比如將廢柴油、廢氣等依照排放標準進行控制,對沖洗機械設備產生的含油廢水需要依照安全標準進行排放,對船舶油污水要采用油污水分分離裝置進行處理,滿足標準后進行排放。同時,還要與海事局做好工作協調,預先上報排水安排,獲得航運部門的批準。設置警示燈,拉好警戒線,維護施工作業安全。施工時產生的生活垃圾要進行集中處理,加工產生的廢料也要進行統一回收。

7 結語

綜上所述,在容桂特大橋施工中,因過往船舶數量較多、噸位較大,使橋梁面臨著較大的撞擊風險。對此,施工人員在主墩周圍增設防撞鋼套箱,使橋梁防撞結構得以完善,起到防撞、擋水圍堰的作用。在承臺鋼混施工中,采用分層分塊澆筑方式,依照特定順序進行澆筑,要注重大體積混凝土的養護和溫控,才能提高混凝土體積穩定性,減少裂縫產生,取得更理想的橋梁施工效果。