一種碼頭上AGV動態定位技術

朱惠華 鄧海兵 陳 敏

寶武物流資產有限公司南京分公司

1 引言

自動化、智能化已成為各港口建設的目標[1]。某大型鋼廠自備碼頭,主要從事鋼廠成品鋼卷的倉儲和裝卸運輸,生產工藝采用岸邊橋式起重機AGV(自動導航運輸車,Automated Guided Vehicle )+倉庫無人行車的組合。在該生產工藝中,碼頭與倉庫間的水平運輸采用AGV,后方倉庫通過無人行車將鋼卷自動吊裝到配套框架上,AGV將裝滿鋼卷的框架運送至泊位,最后由橋式起重機將框架上的鋼卷裝船。

該AGV采用的是激光導航技術,通過車輛4角的激光雷達對四周自然環境中諸如墻壁、立柱或其他地標物體表面進行測量掃描及識別,將周圍的環境和AGV規劃行駛的路徑建立到導航地圖系統中[2]。

控制整個生產流程的是碼頭AGV調度管理系統。鋼卷的出庫裝船作業計劃下發后,如何讓AGV調度管理系統合理、高效地將鋼卷從后方庫區運送至碼頭橋式起重機下方,降低能耗的同時提高作業效率,涉及到AGV路徑的選擇,無人行車、AGV、橋式起重機相互間的作業銜接等問題。下面將重點對碼頭AGV運行過程中,動態獲取橋式起重機的定位方法及運行控制機制進行探討。

2 系統結構及控制機制

2.1 系統硬件結構

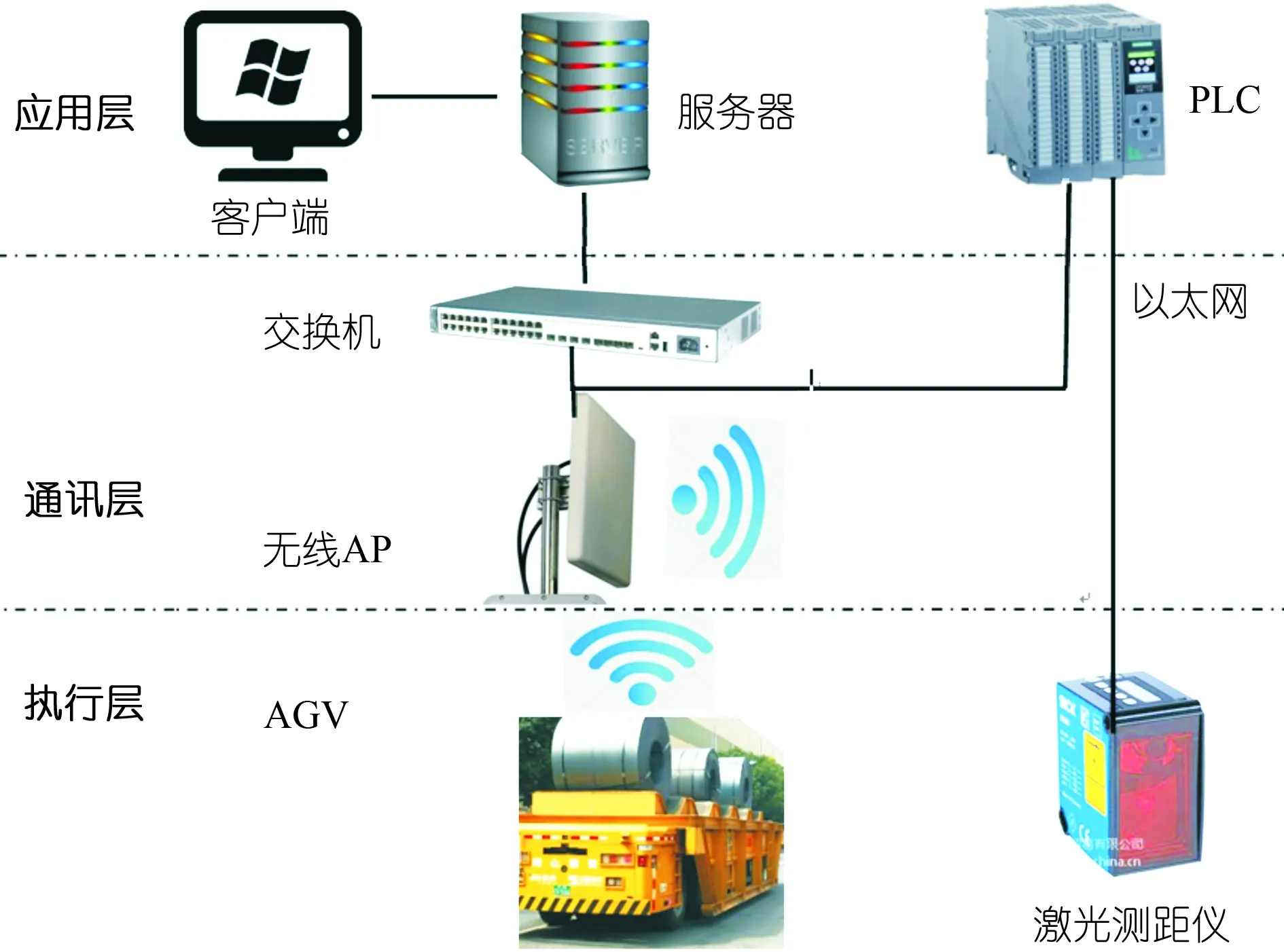

碼頭AGV動態定位系統組成結構見圖1,硬件部分包括AGV控制計算機、激光測距儀、PLC、無線AP基站、交換機、服務器、電腦等;軟件部分包括AGV調度管理系統、PLC程序等。

圖1 硬件系統結構圖

2.2 系統運行控制機制

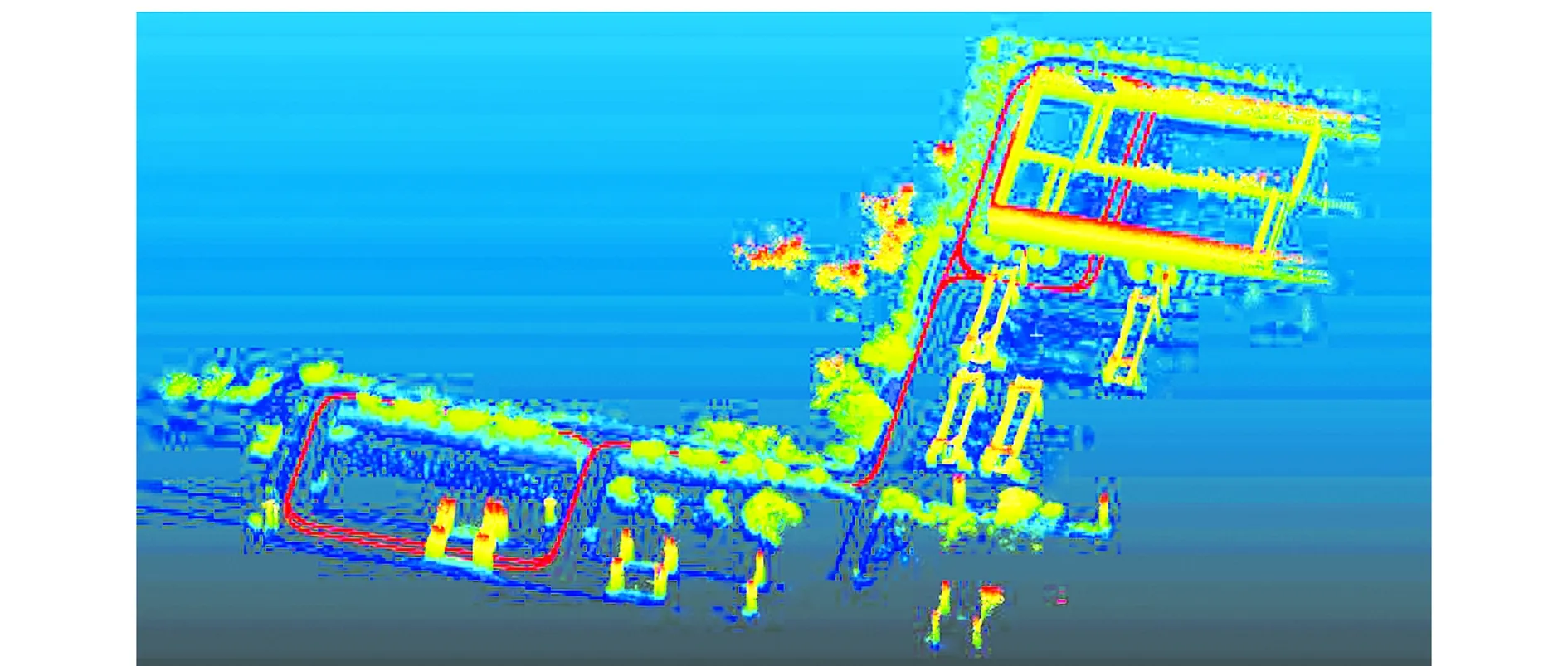

碼頭AGV調度管理系統下發作業計劃,AGV將空框架運至無人行車作業停車位,待空框架裝滿后,AGV載著重框架基于建立好的激光點云地圖規劃路徑從庫區開往碼頭(見圖2)。在進入碼頭作業面前的引橋口停車,AGV調度管理系統根據橋式起重機位置等信息,計算AGV行駛終點位置,選擇最優的路徑,將重框架運送至橋式起重機中間位置,然后單車或載著空框架駛離碼頭作業面。

圖2 基于激光點云地圖的AGV規劃路徑

3 AGV動態定位技術內容

3.1 AGV框架車目標位置計算

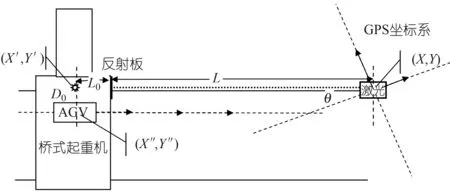

橋式起重機大車是按預設的軌道運行,通過在大車軌道的終端安裝激光測距儀,在起重機大梁上安裝激光反射板,可實時測出起重機與激光測距儀間距離,通過PLC將數據傳給調度管理系統。如圖3所示,只要獲得激光測距儀與起重機的距離L以及激光測距儀在地圖中的GPS坐標(X,Y)(也稱參考點),就能計算出起重機的實時中心位置(X′,Y′)。

圖3 AGV框架車目標位置計算示意圖

假設反射板與起重機中線的距離為L0,AGV規劃路徑與起重機中心位置(X′,Y′)的垂直距離為D0,起重機大車軌道與GPS的坐標系(經緯線)存在坐標系夾角為θ,計算起重機實時中心位置(X′,Y′)為:

X′=X-(L+L0)cosθ

Y′=Y+(L+L0)sinθ

AGV的實時目標位置(X″,Y″)為:

X″=X′-D0sinθ

Y″=Y′-D0cosθ

代入前述計算公式,(X″,Y″)最終求的結果為:

X″=X-(L+L0)cosθ-D0sinθ

Y″=Y+(L+L0)sinθ-D0cosθ

3.2 動態定位技術精度控制要求

以上動態定位計算公式可簡化為:

X″=(X-L0cosθ-D0sinθ)-Lcosθ

Y″=(Y+L0sinθ-D0cosθ)+Lsinθ

可以看出激光的定位(X,Y)、L0、D0、坐標系夾角θ都是不變的常數,AGV的目標位置(X″,Y″)隨著激光測距長度L變化而變化。為了控制動態定位計算精度,系統硬件安裝和調試時需要注意的事項如下。

(1)保證激光測距儀初始定位(X,Y)的精度。

(2)激光測距儀安裝時確保反射板與激光測距儀在一個水平高度上,發射的激光與大車軌道平行,提高L值精度,并且對于這臺橋式起重機L取值有一個范圍,即不得超出點云地圖上規劃的路徑以外。

(3)保證L0、D0數值精度,特別是AGV在地圖中的規劃路徑與橋式起重機中心位置距離D0,需要在AGV調試期間多次測試調整規劃路徑,AGV在碼頭上的規劃路徑是2條,系統在計算時根據不同的路徑給出不同的D0值。

(4)坐標系夾角θ,調試期間在需要點云地圖的2個規劃路徑上取4個點,根據多組坐標數據實測,求出坐標系夾角θ平均值。

3.3 AGV動態定位運行控制方式

碼頭AGV調度管理系統控制AGV到達泊位引橋口門禁道閘前位置停車,然后根據AGV反饋的信號,同時讀取激光測距儀的數值L,系統依據碼頭上作業工況(是否有其他框架,框架的具體位置),確定AGV在泊位上行駛最優路徑、停車位置、駛離作業內容等,并且根據上述公式計算出AGV目標停車位置(X″,Y″),最后將上述指令內容發送給AGV執行下一步作業。系統打開門禁道閘,AGV自動進入泊位平臺指定位置,完成放置重框架,帶離空框架等作業。

4 結語

基于點云地圖的碼頭AGV動態定位技術,不僅解決了AGV在碼頭上目標停車位的定位難點,還能依據起重機裝船作業進程,動態的調整目標停車位,確定最優行駛路徑規劃,減少起重機大車行走時間,提高作業效率,進一步促進碼頭技術裝備從自動化向智能化發展。