岸邊集裝箱起重機裝卸作業安全防護功能智能化設計

陳俊敏

廣州南沙海港集裝箱碼頭有限公司

1 引言

隨著現代集裝箱船舶不斷向著大型化、高速化發展,岸邊集裝箱起重機(以下簡稱岸橋)作業是否安全可控,直接影響班輪作業計劃的落實效果。做好作業安全管控是充分保障設備操控安全性的必要前提。

2 岸橋作業要求及設備安全防護常規配置

集裝箱岸橋配置有起升、大車、小車、俯仰四大運行機構,出廠時已系統性配備各類安全防護裝置,包括終點減速、終點停止、鞍梁保護、起升高度保護、機構間連鎖等通用防護裝置。起升(包含吊具)、小車作為設備作業的關鍵機構,一般裝卸作業流程如下。

(1)裝船作業:①小車/起升聯動→②下降到地面指定柜上方安全高度→③下降著箱/閉鎖→④慢速上升→⑤小車-起升聯動→⑥下降到船上指定擺柜位置上方安全高度→⑦下降著箱/開鎖→⑧慢速上升→⑨起升/小車聯動→重復循環①。

(2)卸船作業:①小車/起升聯動→②下降到船上指定柜上方安全高度→③下降著箱/閉鎖→④慢速上升→⑤小車/起升聯動→⑥下降到地面指定位置上方安全高度→⑦下降著箱/開鎖→⑧慢速上升→⑨起升/小車聯動→重復循環①。

當前起升機構通用正常作業限速包括有以下4種情況:①著箱信號觸發后,起升機構限速10%;②船艙內起升位置在0 m以下起升機構限速50%;③到達起升上終點或下終點前8 m開始分級進行一、二級減速;④按負載重量恒功率計算起升運行速度。

集裝箱裝卸作業安全技術規程規定集裝箱被吊離支撐面300 mm后應暫停,對吊具和集裝箱連接情況通過目測檢查確認連接牢固后,方可起吊,而對于吊具下降到接近柜面的操作沒有具體要求。

裝卸作業流程中第2、3、4、8步,以及裝船作業第6步在實際操作中完全靠司機人工控制,因此對于裝卸作業中的“慢起慢落”要求的執行效果往往并不理想,意外時有發生。

3 常規作業防護系統主要問題分析

岸橋裝卸作業主要存在以下操作安全隱患。

(1)在“閉鎖或開鎖”操作期間起升,導致部分鎖頭在鎖孔外閉鎖或閉鎖不成功,或者開鎖時鎖頭卡鎖孔。正常操作流程為:在起升下降進行吊具對箱并全部鎖頭著箱后,司機選擇“閉鎖指令”完成閉鎖動作,此時司機室開鎖指示燈滅、閉鎖指示燈亮,然后操作起升完成裝卸柜各流程動作;開鎖操作流程類同[1]。在發生該問題后,查看系統監控記錄,發現在閉鎖指示燈亮之前司機就進行了起升操作。通過對程序內部邏輯分析,機構連鎖中僅是串入“開鎖操作故障”、“閉鎖操作故障”,而開、閉鎖操作需要2~3 s的時間才能完成(系統檢測時間設定為4~5 s),則在進行開、閉鎖操作動作檢測的4~5 s時間段仍然允許起升動作,由此造成了司機在著箱后閉鎖操作完成時間內(2~3 s)操作起升,導致鎖頭脫出鎖孔后在鎖孔外完成閉鎖。

(2)卸船作業時,對下降到船上指定柜上方安全高度的控制不到位,下降對箱操作未能提前降速導致對箱錯位砸穿柜頂,或者下降減速距離不足,在吊具下降停止后鋼絲繩下放過多造成扭曲變形、甚至勾掛受損。

(3)閉鎖操作后上升速度過快,對吊具鎖頭、上架鎖頭、起升鋼絲繩、滑輪、吊具吊架等結構件存在較大沖擊。

(4)裝船作業時,吊具帶著集裝箱進入船艙內僅靠“0 m以下限速50%”和“按負載恒功率計算起升運行速度”2個條件控制;在50~70 m的高空僅靠司機的目測與判斷來操控起升速度,存在安全操作隱患。

4 作業安全防護智能化改造

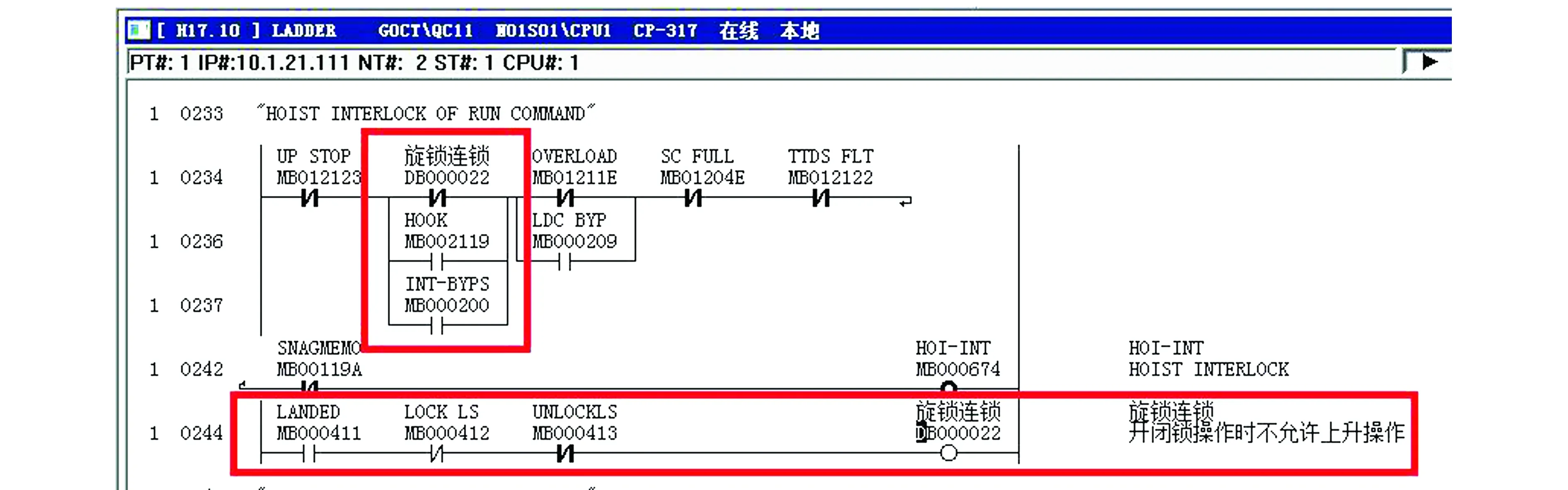

4.1 吊具旋鎖操作過程防護

在原有PLC程序的起升上升操作連鎖中增加“全部開鎖信號”、“全部閉鎖信號”連鎖,從技術上杜絕開鎖或閉鎖動作未完成時操作起升,消除吊具旋鎖操作過程中存在的“搶鎖操作”安全隱患(見圖1)。設計邏輯為:吊具在著箱(MB000411)狀態下,進行旋鎖操作時,開鎖狀態(MB00413)信號、閉鎖狀態(MB000412)信號會同時處于斷開狀態,此時控制輔助線圈(DB000022)處于接通狀態,從而切斷起升機構連鎖(MB000674)控制回路。

圖1 開閉鎖操作時,不允許進行上升操作

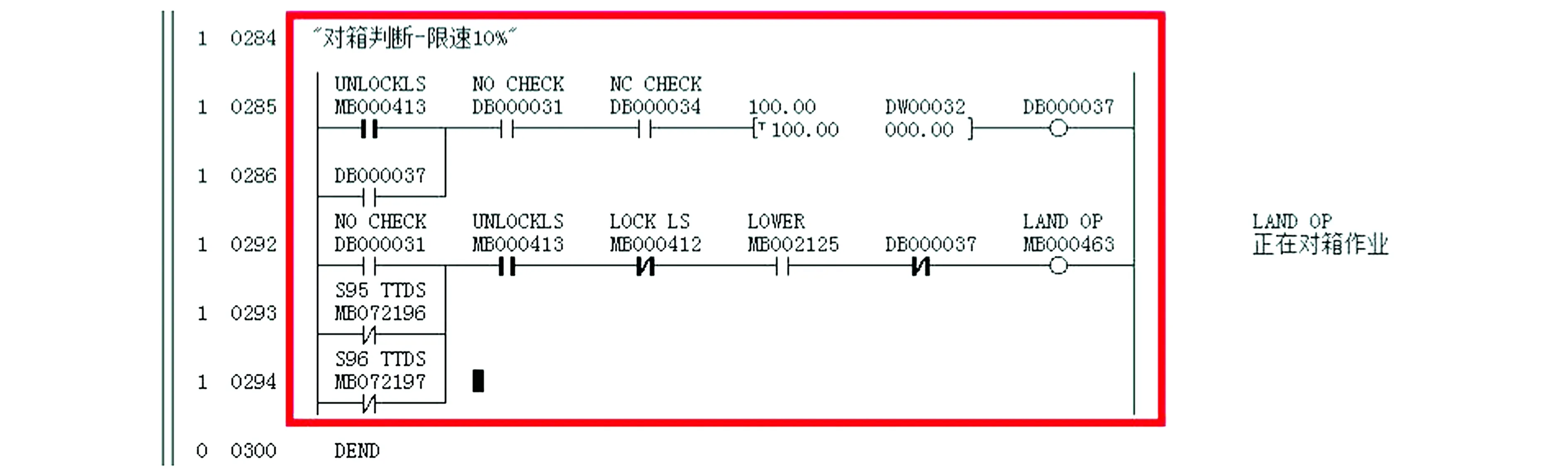

4.2 對箱作業時的慢落控制

吊具上架配置帶偏振光片鏡反射型光電傳感系統,包括系統供電、信號收集、邏輯處理、連鎖控制,安全檢測距離建議設置為1 m。該系統在下降操作“對箱作業”過程中實時檢測當前吊具是否已接近柜體上方,由此判斷是否執行減速邏輯,從而降低對箱作業時吊具與柜體接觸時的沖擊力,更好地保護吊具結構性能(見圖2)。設計邏輯為:吊具連接上機時,吊具處于開鎖狀態(MB000413),同時檢測到吊具下常開檢測限位回路(DB000031)和常閉檢測限位回路(DB000034)信號正常,啟動保護程序(DB000037)。空吊具正常處于開鎖(MB000413)且非閉鎖(MB000412)狀態下,當起升機構進行下降(MB002125)操作,直到系統接收到下方距離檢測相關限位信號(DB000031、MB072196、MB072197),輔助線圈(MB000463)則處于接通狀態,其輔助點連鎖到起升機構限速回路,實現慢速操作。

圖2 對箱作業判斷邏輯

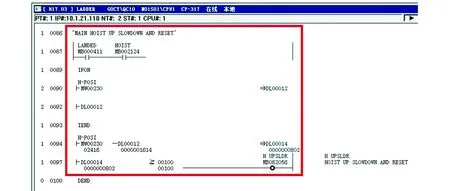

4.3 集裝箱起吊瞬間的慢起控制

在原PLC程序內增加“集裝箱起吊上升限速邏輯”(見圖3),實現集裝箱起吊后上升1 m范圍內自動按全速的20%運行,消除高速上升瞬間吊具鎖頭、上架鎖頭、起升鋼絲繩、滑輪、吊具吊架等結構的瞬間沖擊;在大型船舶船艙內盲位操作時,起升鋼絲繩收緊瞬間會產生劇烈搖晃,與槽內其他結構件或船沿產生刮碰導致起升鋼絲繩受損的現象得到了有效遏制,可最大程度保護設備結構性能,降低承載強度,延長相關結構的使用壽命。設計邏輯為:當吊具處于著箱(MB000411)狀態時,在起升機構進行上升(MB002124)操作瞬間,將當前的起升高度(MW00230)值保存到臨時寄存器(DL00012),在上升過程中實時比較實際起升高度值與寄存器中數據差值并保存到臨時寄存器(DL00014),差值若小于100(即為1 m),控制線圈(MB082056)則處于斷開狀態,其輔助點與起升機構上升(MB002124)一起連鎖到起升機構限速回路,實現慢速操作。

圖3 強制慢速上升控制邏輯

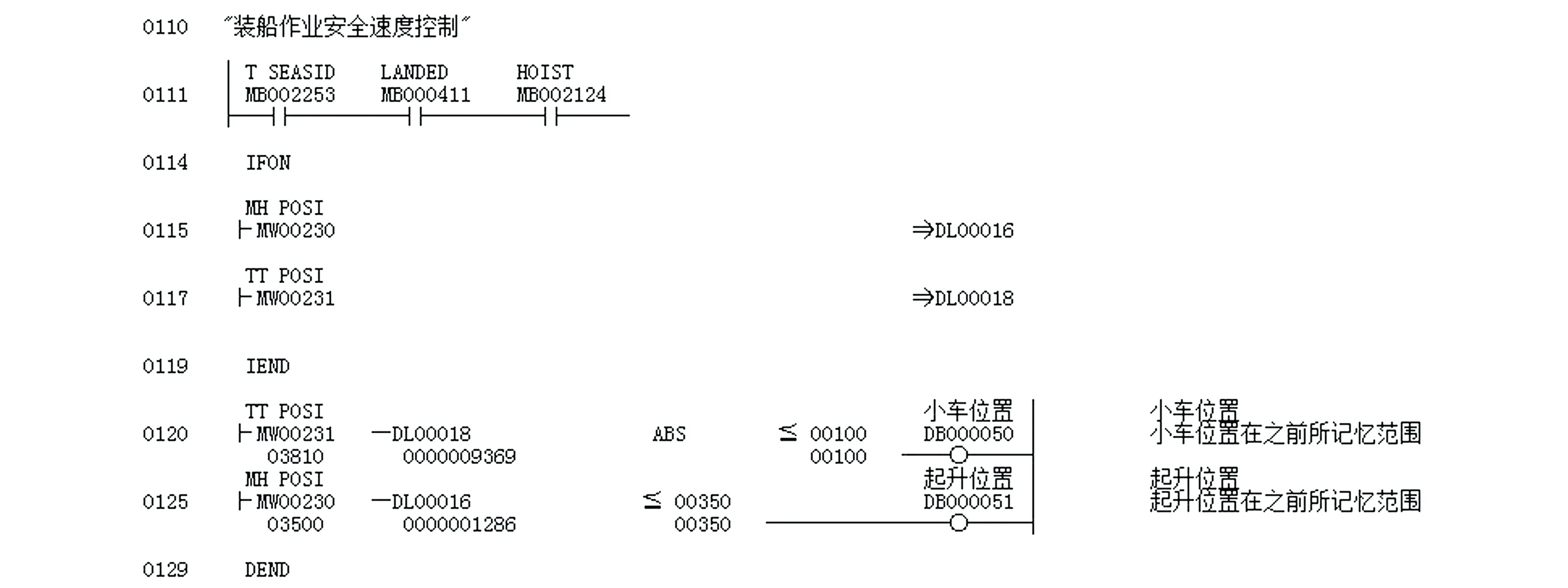

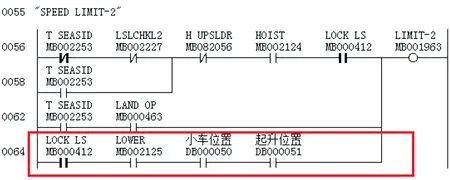

4.4 裝船作業安全速度控制

增加裝船作業安全速度控制邏輯(見圖4、圖5),裝船作業時,新貝位的首次起吊作業設置為貝位掃描,用于記錄該貝位對應的小車位置、槽底起升高度;以每吊箱卸載時的小車位置、起升高度作為下一吊的參考值。將小車位置參考值前后1 m和起升高度參考值+3.5 m(以超高柜高度2.9 m為基礎加上安全距離設定0.6 m)做為限速區域,實時比對小車位置、起升高度,判斷吊具是否在規定范圍內;該貝位隨后連續作業的第二吊及以上,在規定的安全距離范圍內則進行限速控制。設計邏輯為:根據裝船流程,新貝位的首次起吊作業時僅作為模擬掃描功能,以小車處于海側(MB002253)、吊具著箱(MB000411)狀態作為判斷條件,在上升(MB002124)操作瞬間,將當前起升高度值(MW00230)、小車位置值(MW00231)分開記錄到寄存器(DL00016、DL00018)中;在隨后的第二吊起計算小車位置偏差(DB000050)不超過1 m,則認為目前作業貝位與上一吊相同,當計算實時起升高度(MW00231)與寄存器(MW00230)數據偏差小于3.5 m時,小車位置(DB000050)與起升機構下降(MB002125)一起連鎖到起升機構限速回路(見圖5),實現慢速操作。本功能至少可實現50%以上裝船作業安全防護,在資金允許情況下,若能再配置3D掃描系統進行船艙內全景掃描計算,實時獲取船艙內實景數據,則可實現100%裝船作業安全防護。

圖4 裝船作業安全速度控制條件運算邏輯

圖5 起升限速連鎖

5 結語

通過配置光電傳感系統以及對系統PLC控制邏輯進行升級,可增強裝卸作業過程的智能防護功能,有效提升設備可靠性,延長各機械結構件的使用壽命。