異型造型建筑圓弧形屋面幕墻施工技術研究與應用

王興華,黃慶祥,劉云剛,郭增強,王少華

(中建深圳裝飾有限公司,廣東 深圳 518003)

1 引言

航空輪胎大科學中心項目位于廣州市開發區花莞高速以南、永龍大道以東。該項目以航空輪胎動力學大科學裝置為核心,建設與之配套的航空輪胎博物館、硬核科技中心。項目規劃總占地面積25 267.33 m2,總建筑面積38 097.76 m2,最高樓高約70 m。項目建成后將作為世界一流水平的航空輪胎研發與創新基地,主要開展新型彈性材料設計開發、顛覆性智能彈性體材料、彈性體復合材料界面科學、航空輪胎前沿理論、輪胎數字孿生、輪胎動力學試驗等相關研究工作,解決我國航空輪胎“卡脖子”問題。

2 工程概況

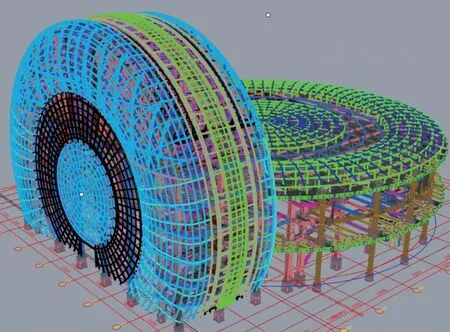

大科學裝置單體作為航空輪胎整個項目的驅動核心,其建筑面積約9 714.32 m2,豎向輪胎建筑高度為52 m,水平方向輪胎高度為23.45 m,主要外立面幕墻包含1.0 mm 鋁鎂錳直立鎖邊金屬屋面+15 mm 蜂窩鋁板裝飾幕墻系統、采光頂玻璃幕墻、2 mm 厚防水鋁板+15 mm 蜂窩鋁板裝飾幕墻、墻面15 mm 蜂窩鋁板幕墻(打膠)+室內鋁板幕墻、墻面玻璃幕墻等。

3 工程重難點、研究的方法

3.1 造型新穎,立面復雜

該項目造型獨特,幕墻外立面復雜。大科學裝置采用水平及豎向兩個輪胎拼接的特殊造型;該造型使幕墻外立面復雜,面板存在大量單曲和雙曲面板,部分面板具有唯一性[1]。

主體為鋼結構,存在施工誤差,為達到復雜的外立面造型要求,就要確保BIM 模型的準確性、現場測量放線數據的準確性、定尺下單及加工的準確性以及現場安裝偏差控制的有效性。

3.2 鋼結構距離幕墻完成面距離大

大科學裝置橫向輪胎主體鋼結構頂部標高為20 m(橫向輪胎幕墻完成面標高為23.45 m),幕墻完成面與主體之間高差3.45 m;豎向輪胎主體鋼結構頂部標高為49.2 m(豎向輪胎幕墻完成面標高為52 m),豎向側面懸挑及環向懸挑最大距離達到2.8 m,幕墻找形難度大。

3.3 構造層次多,施工難度大

大科學裝置橫豎向輪胎屋面幕墻系統采用直立鎖邊系統+15 mm 開放式蜂窩鋁板系統;系統構造層復雜,材料種類多,主要幕墻系統為支撐體系+鋼網殼+防水板龍骨+保溫棉+防水板+蜂窩鋁板龍骨+蜂窩鋁板共7 層,每道工序都要使用高空車配合吊車安裝,高空作業時間長,工人效率低,嚴重制約項目如期完成。

4 施工工藝流程、研究的過程

4.1 BIM 技術保駕護航

大科學裝置雙輪胎造型獨特新穎,給幕墻的設計、施工帶來了極大的難度。具體包括以下幾方面:(1)建筑造型為模擬輪胎造型,致使幕墻立面存在大量雙曲面且進出連接位置較多;(2)建筑主體為方正的鋼結構,整個建筑外輪廓均由幕墻系統找形,這就導致幕墻從內到外的面板體系材料、龍骨體系材料等繁多復雜;(3)現場鋼結構偏差較大,最大達到10 cm 以上,給幕墻的下單、加工及安裝帶來很大困難。

為了有效解決異型新穎的建筑造型、復雜的幕墻系統及建筑結構偏差,經過研究討論決定采用BIM 技術進行項目設計下單及材料加工,配合現場施工。施工流程如下:

根據建筑設計提供的三維模型進行幕墻BIM 模型設計→現場結構測量放線反尺→幕墻BIM 模型檢測碰撞→根據檢測結果調整幕墻外立面模型→設計材料編號及表達方式→分批導出料單及加工圖→材料編號下單生產→按編號進行加工組裝運輸→現場根據材料編號及BIM 導出布置圖安裝。

通過BIM 設計施工,有效提高設計水平、加工精度,提高生產、安裝質量,有效縮短項目整體施工周期。

4.2 增加次鋼結構體系找型

大科學裝置主體結構為近方正鋼結構,橫向輪胎幕墻完成面與主體之間高差3.45 m,豎向主體鋼結構距離幕墻完成面最大距離達到2.8 m,為了在主體結構基礎上達到幕墻完成面呈現的輪胎建筑造型,在幕墻體系與主體鋼構體系間加設次鋼龍骨體系(見圖2),達到找形目的的同時使建筑整體受力體系更加合理[2]。

圖2 次鋼結構找型體系

此體系鋼材用量為357.2 t,總鋼材桿件數量9 660 根。采用常規幕墻龍骨做法散件安裝,存在以下難點及問題。

1)放線精度、放線效率要求高:造型復雜且為連續環形曲面幕墻,所以放線定位精度要求非常高,誤差不能超過2 cm。

2)安裝精度控制要求高:環形輪胎造型致使每個環向曲面位置的標高必須保持一致,否則會出現面板扭曲不平整、膠縫不齊等外觀缺陷。

3)鋼材出廠運輸及焊接都可能產生變形,上墻后需要花費大量人力去修復調直,且操作難度大。

4)措施利用率低、安全隱患大:施工工序多,每道工序都要依靠高空車和吊車完成,安全隱患大,措施費用高。

5)不利于工期實現:此方法無法快速建造,必須前道工序完成后才可進行下道工序施工,搶工沒有工作面。

為了解決上述難題,研究決定采用次鋼龍骨裝配式吊裝方案。

4.3 裝配式安裝解決鋼結構難題

4.3.1 裝配式安裝次鋼結構總則

次鋼結構體系采用地面拼接整體吊裝的裝配式施工做法。所有龍骨都在地面集中加工組裝成單元榀,采用汽車吊整體吊裝,大大提高了加工和安裝效率,同時降低了安全隱患,提高了設施和人工利用率。在加工區派專人焊接組裝鋼框架,質檢檢測變形量,不合格的在地面直接調直,在地面直接解決鋼材焊接變形問題,保證整體安裝精度。

考慮本項目鋼網殼體系及幕墻鋼龍骨情況,裝配式安裝龍骨系統分為支座桁架體系+鋼網殼體系+幕墻鋼龍骨體系3 層裝配體系。

支座體系設計上需滿足強度要求(考慮Q325 或Q355 鋼材);切割焊接誤差控制在5 mm 以內;安裝定位準確、安裝精度要求高。龍骨截面大、剛度高、分榀尺寸大;吊裝安裝注意吊點設置及焊接強度,并及時滿焊。龍骨截面較小、分榀尺寸不宜過大;吊裝過程需加焊臨時加強桿件支撐;最外側幕墻龍骨,安裝定位需準確,部分位置通過支腿吸收上層安裝誤差。

4.3.2 施工工藝流程

施工工藝流程如圖3 所示。

圖3 施工工藝流程

4.3.3 操作要點

1)設計分榀

設計分榀原則:(1)單榀最長邊尺寸小于15m;(2)單榀質量小于4 t;(3)模數化、規律性。

2)測量放線

首先利用3D 掃描儀對基層結構進行掃描,然后結合掃描結果進行BIM 建模,通過BIM 模型與幕墻圖紙對比后調整圖紙尺寸,確保圖紙與現場主體結構匹配。

深化設計及放樣:現場二次放線后重新返尺,將尺寸返回給深化設計師進行造型精準建模,使用BIM 技術將整個造型建立準確的數據模型,確定出骨架分塊尺寸以便返給現場進行加工。

3)造型胎架制作

根據測量放線反饋數據,結合模型造型劃分胎架種類,平面鋼架僅放置在平面胎架上,進行平面測距布置鋼件即可;弧形造型位置需定尺制作1 ∶1 特型胎架,在1 ∶1 特型胎架上進行放線定位放置構件。

根據造型尺寸,50 mm×50 mm 鋼方通焊接定制造型鋼結構造型胎架。

4)成榀鋼架組裝

根據點位將鋼構件布置在胎架上,點焊拼接固定組裝完成后,翻面進行另面焊接并驗收焊縫,焊縫進行要防腐處理,將成榀骨架吊運安裝區。

4.3.4 成榀鋼架吊裝

每榀設置多個吊點,吊裝人員、安裝人員、放線人員配備對講機,吊至安裝位置后根據放線人員放線控制進行微調,調整到位后進行點焊固定。滿焊完成吊裝。

5 結語

航空輪胎大科學中心項目幕墻大科學裝置異型造型建筑圓弧形屋面幕墻的實施,為行業場館類鋼結構主體異型外幕墻施工技術研究進行了有益的探索,滿足行業和社會發展的需要,代表了先進施工水平,具有較好的推廣效益。本項目整體采用裝配式吊裝的方法進行施工,與傳統方法對比具有以下優點。

1)安全性對比分析:常規做法是切割成多段零散鋼材然后轉運到腳手架上進行施工,零散配件容易造成高空墜物,先在地面焊接成一個整體,既方便轉運,又可以很好地避免高空墜物,從而保證安全。因本項目為異型造型,散裝構件在高空定位復雜,在下面拼裝成品則化難為易,在地面進行放線拼裝,降低施工難度。減少在腳手架/高空車上焊接作業,主要焊接拼接均在地面進行,降低了火災風險。

2)工期對比分析:將次鋼龍骨在加工區進行提前預制,待結構移交后,便可直接進行吊裝安裝,節省在墻面的作業時間,從而縮短了工期,且地面拼裝效率比在高處作業拼裝效率高很多。

3)成本對比分析:人工拼焊安裝效率提高2 ~3 倍,腳手架高空車等措施費用節省20%,材料損耗減少約30%。

為了更好地推廣裝配式施工及促進裝配式吊裝施工的發展,首先確定裝配式施工方案,確保裝配式方案盡早落地;與吊裝設備廠家提前溝通,勘察場地,根據單榀質量選用合適的設備進場,安排好流水施工,充分利用好吊裝設備;若考慮現場加工組裝則盡可能多地考慮堆放及加工周轉機具站位場地;盡量減少鋼材折線拼焊作業,盡量采用拉彎成品鋼材;預判切材加工、拼焊、吊裝、滿焊環節的施工人員的合理比例,以保證每榀各項工作時長,順暢進行流水作業,避免某個環節窩工。本項目實施階段合理人工比例約為1 ∶3 ∶3 ∶4,拼焊及滿焊人員短時階段考慮充沛。合理劃分單榀吊裝尺寸,單榀尺寸過大吊裝頻率小、單榀吊裝量大,但是易變形、調整安裝周期長、降低安全性、安裝誤差增大;尺寸過小易調整安裝但吊裝頻次過大,降低了裝配式安裝的效率。建議一般幕墻鋼網架龍骨控制在3 t 左右、80 m2以內;班組的選擇盡量考慮有過裝配式吊裝施工經驗的班組,班組必須配備全站儀及專門測量放線人員。