關于銅渣回收技術的研究與建議

肖瑤

湖南機電職業技術學院電氣工程學院 湖南長沙 410000

銅是有色金屬,被廣泛地應用于電氣、輕工、機械制造、建筑工業、國防工業等領域,銅的冶煉和加工對于現代社會有著重要的意義。早在商周時期,青銅已經較為廣泛的使用,造就了我國燦爛文明的青銅文化。

近幾十年來,由于銅冶煉行業的快速發展,產生了大量的銅渣,銅渣經過浮選回收后再進入爐窯中進行冶煉,不僅可以避免直接棄渣造成對銅金屬的浪費,而且可以為企業帶來經濟效益。

1 銅資源和銅消費

全球的銅礦資源特別豐富,分布形式主要是黃銅礦、輝銅礦、赤銅礦、斑銅礦、孔雀石等形式,但也存在分布的不均勻性,主要分布于大洋洲和南美洲,據美國地質調查局(USGS)有關數據顯示,截至2017年,全球已探明銅礦的儲存量約7.9億噸,其中,智利的銅礦儲量位居世界第一,占全球的27%。而我國銅礦儲量約占全世界的3%,分布相對集中,呈現西多東少的趨勢,中西部占91.9%,而東部僅占9.1%。此外,中國的銅礦床呈現三多三少的特點:貧礦多,中小型礦床多,伴生礦多。故盡管儲量基數大,但能夠開采的量并不多。

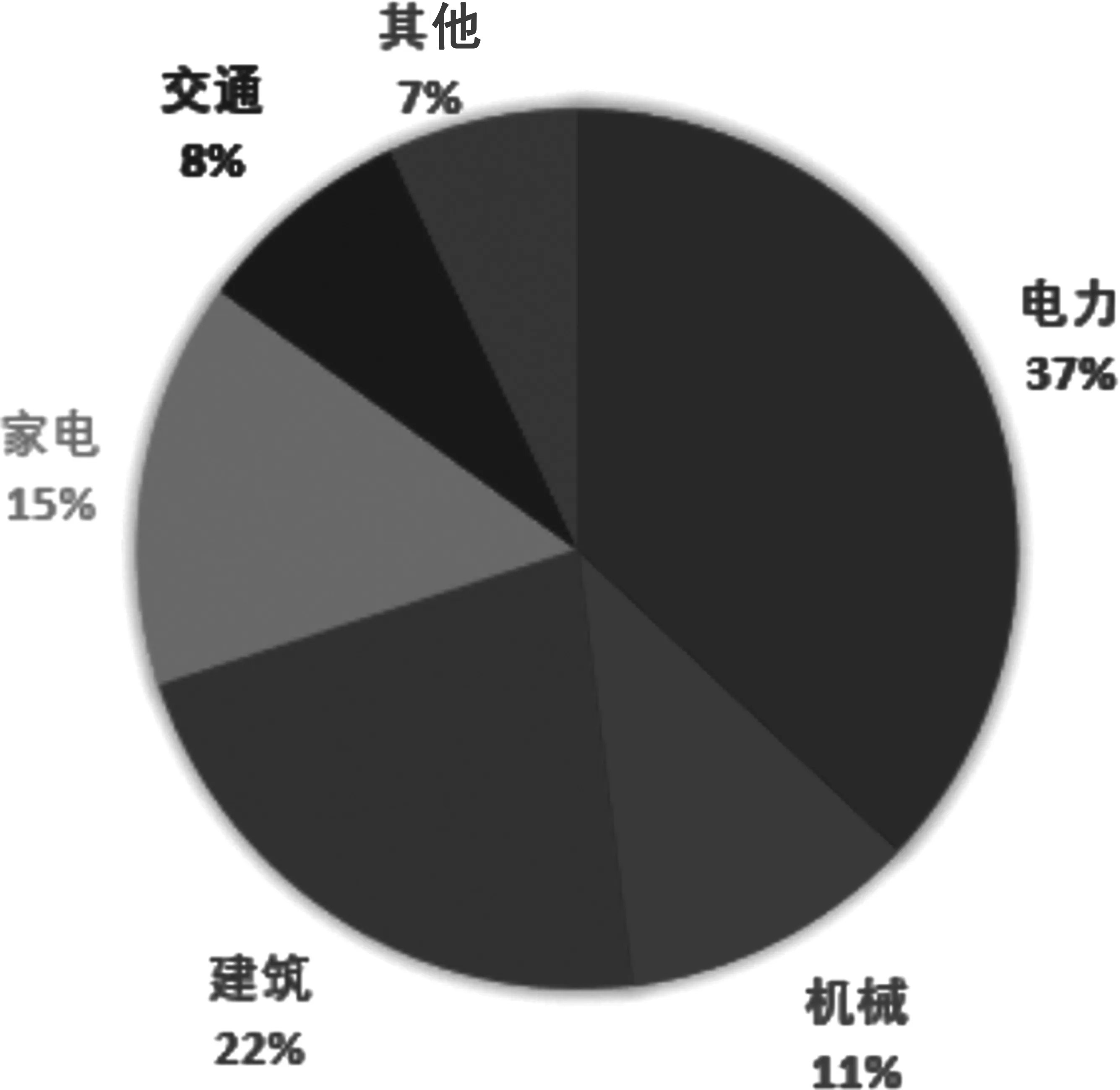

近些年來,由于全球經濟的快速發展,銅的消費量不斷上漲。中國當前經濟快速發展,躍居世界第二大經濟體,對于銅的需求也是日益增長。中國產業信息網公布的數據(圖1)顯示,全球的電力行業(37%),建筑業(22%),家電行業(15%)以及機械行業(11%)是銅消費的巨頭,總占比約85%;中國的銅消費結構也與世界類似,電力行業占比最高(40%),其次是機械(15%),建筑(14%)等行業。未來,隨著歐美發達國家經濟復蘇,亞洲經濟體持續快速發展,全球對于銅的需求也將穩步上升。與此同時,日趨嚴格的節能減排環保要求及人力資源成本上升等因素,將導致銅的供應出現缺口。

圖1 2017年全球與中國行業銅消費結構(數據來源:中國產業信息網)

2 銅渣回收工藝

隨著社會的發展,銅資源需求的增加以及節能減排意識的提高,使得人們越來越關注銅渣的回收利用。銅渣是銅冶煉過程中產生的一種工業廢料。目前,每年全球范圍內生產的銅渣大約有4600萬噸。通常銅渣含有0.8%~1.0%的銅資源,這也意味著每年產生的爐渣中包含高達24萬噸的銅,如果能夠利用起來將會是一筆巨大的財富。然而,80%以上的銅渣并沒有得到很好的處理,而是被直接傾倒,這樣不僅浪費了大量的有價值的金屬和土地資源,還可能對當地的生態環境造成潛在的破壞。因此,銅渣回收的經濟意義和環境保護意義重大。目前,銅渣的回收方式主要分為三種:火法貧化、濕法提取以及緩冷選礦。

2.1 火法貧化

火法貧化是銅渣回收的方式之一,主要是將銅渣進行返回重熔和還原造锍,其核心思想是促進渣中FeO向FeO轉變,以降低渣的黏度、密度等性質,從而改善锍滴的沉降條件以降低渣含銅,所以爐渣的火法貧化就是降低氧勢、提高硫勢、還原FeO的過程。火法貧化中的還原劑分為固體還原劑和氣體還原劑。使用固體還原劑,反應接觸條件較差,渣中FeO的還原率低,銅回收率相對低;使用流動性較好的氣體還原劑,則能較好地改善FeO還原的反應動力學條件,提升銅爐渣貧化效果。但是實際生產中出于成本因素的考慮,在火法貧化時一般多使用炭粉或FeS等固體還原劑。

孫銘良等研究爐渣貧化過程,發現還原性氣體的通入,對減少渣含銅、提高銅的回收有幫助。此外,他們還發現向熔池中噴吹惰性氣體,有利于降低渣中銅锍品位,原因是惰性氣體的噴吹攪拌增加了渣中細小銅锍顆粒接觸機會,促進其聚合長大。同時,真空環境更能提高銅渣的貧化程度,因為真空環境有利于以下化學反應進行:

3(FeO)+FeS=10(FeO)+SO

(1)

3(CuO·FeO)+2CuS=5Cu+2FeO+2SO

(2)

5(CuO·FeO)+2FeS=5Cu+4FeO+SO

(3)

CuS+2(FeO)=6(FeO)+2Cu+SO

(4)

FeO被還原為FeO,熔渣黏度降低,有利于銅锍和渣分離。真空環境還有助于反應生成的SO的運動,對熔渣產生攪拌,促進細小的銅锍聚集、長大并沉降,從而使得渣中的銅含量降低。

2.2 濕法回收

銅渣火法貧化存在能耗高、大氣污染嚴重等缺點。但采用濕法回收銅渣則可以很好地避免這些問題,并且處理范圍相對廣泛,能很好地回收較低品位的銅渣。濕法提取主要有直接浸出和間接浸出兩種方式。直接浸出的工藝包括:氯氣浸出、碳氨-氨體系浸出以及酸液浸出—萃取提銅等;間接浸出,是通過預處理使得銅渣中的含銅物相改性,實現更好的分離回收。Anbanza等采用先氧化再浸出,然后萃取的工藝處理銅渣,常壓下使用過氧化氫和硫酸的混合液氧化浸出,最后使用萃取劑萃取,得到的有價金屬中,銅的回收率80%以上。濕法回收的主要問題是水資源的浪費與污染,除了傳統的濕法回收,細菌浸出存在成本低的優點和反應慢、時間長等缺點。同時,當前對細菌浸出的研究的人較少。

2.3 選礦法回收

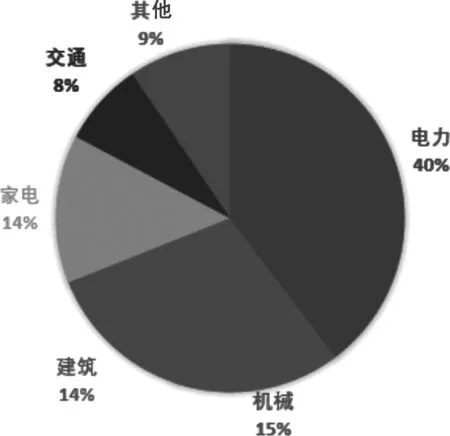

緩冷選礦法又稱浮選法,是目前研究和應用最多的銅渣回收方法,浮選的流程見圖2。從銅熔煉爐中排出熔融的銅渣,溫度在1300℃左右,首先對其進行冷卻操作。冷卻的方式有很多種,包括自然冷卻、鑄軋機鑄渣、水淬急冷、渣包自然冷卻等,其中渣包自然緩冷的方式應用最為廣泛。銅渣在經過緩冷后,經過球磨機進行破碎,而后加入浮選藥劑進行浮選,形成礦漿,再通入氣體進行攪拌,最后形成渣精礦和尾礦,尾礦可直接丟棄,而渣精礦則可以進入閃速爐進行再次熔煉。

圖2 銅渣回收浮選流程

但目前渣包緩冷制度并不完善,從安全生產來說,緩冷的時間需要得到控制,如果沒有足夠的緩冷時間,以至于水冷時的渣層溫度過高,沒有足夠的凝固層,則可能會發生放炮等事故。從浮選工藝來說,緩冷過程需要控制冷卻的速度。大量的實驗表明,爐渣的凝固相變溫度范圍大約為1080~1140℃。同時,研究還表明,含銅爐渣在溫度為1000~1250℃范圍內保持緩慢冷卻速度小于3℃/min時,銅回收率將達到90%以上。在此基礎之上,建立的現有冷卻制度中,正常銅轉爐的渣包自然緩冷時間為28小時,總冷卻時間長達78小時。在提高渣銅回收率的同時,如何快速安全的冷卻爐渣、建立更加合理的銅渣緩冷制度等問題亟待解決,而研究銅渣緩冷過程中的凝固厚度以及溫度的分布與變化特點,有助于為生產實踐控制緩冷時間、緩冷速度和建立合理的緩冷制度提供參考,提高銅冶煉廠的生產效率。

3 銅渣緩冷技術的研究與發展

針對銅渣緩冷技術的研究,國內外冶金研究者多采用試驗研究的方法,包括對銅渣緩冷速率和緩冷過程加入的添加劑的研究,但目前對于銅渣緩冷技術的仿真研究鳳毛麟角。

實驗研究是檢測不同緩冷時間時浮選尾渣的銅品位,以確定合適的緩冷時間。關于銅渣緩冷的試驗研究的報道最早見于20世紀70年代。Subramania等對通過浮選來回收渣中銅金屬的方法進行了研究,得出結論:銅渣冷卻采用較小冷卻速率有利于提高渣銅的回收率以及可磨性。他們還測量了不同冷卻速率下諾蘭達冶煉過程產生的廢渣的粒度分布,并給出粒徑與冷卻時間的關系。Jalkanen等研究了銅渣的凝固過程,給出了緩冷條件下的閃速熔煉爐和PS轉爐爐渣中銅顆粒的粒度分布圖。

目前試驗研究依舊是銅渣緩冷回收技術的主要研究方式。例如,李思勇通過測試不同渣型、經過不同冷卻時間后得到的銅品位、紅包數、錮鈹數等,建立了渣包冷卻制度,以達到安全生產,優化選礦等目的;汪永紅實驗研究了冷卻方式、緩冷時間等對渣選礦的銅品位及銅回收率的影響,并優化了渣包結構,設計了對渣包表面溫度的自動監控系統等,以達到在生產實踐中對緩冷時間進行控制的目的。試驗研究工作除了研究冷卻速率的因素外,很多學者還關注緩冷過程添加劑的使用。例如,王華等研究發現采用一種以廢棄生物柴油為主要成分的添加劑可以調節爐渣的黏度。但實驗得到的數據十分有限,且銅渣的冷卻是一個高溫過程,實驗研究較為困難。

而在數值仿真方面,Miha等曾使用了COMSOL Multiphysics計算了非平穩爐渣冷卻的過程,并實驗測試了緩慢冷卻渣的性質,驗證了緩慢冷卻條件下,利于生成分散粒子的硫化銅,更好地服務后續的浮選過程,減少損失。但是,關于銅渣緩冷過程的數值仿真研究鮮有其他報道。而銅渣緩冷過程是一個涉及液固相變的復雜過程,是一個與相變相關的典型問題——Stefan問題。國內外對鋼鐵熔渣和二氧化鈦渣等其他材料的冷卻相變過程的數值模擬研究有很多報道。邱勇軍等將凝固熔化模型和VOF方法耦合,數值模擬了高溫熔渣在空氣流中的凝固過程,分析了空氣流速和熔渣直徑對凝固過程的影響;劉小英研究了高溫熔融鋼鐵渣在空氣流中的換熱特性,采用溫度法數值模擬了相變溫度恒定時的凝固過程,采用焓法數值模擬了存在相變溫度帶時的凝固過程,得出了不同條件下的溫度場分布和凝固時間;Kotz等使用FlexPDE研究了二氧化鈦渣包的傳熱模型,得出固體渣的熱傳導對于渣的冷卻速率有較大影響,18噸的渣包被預測完全凝固需要4天時間;Gao等研究了高爐熔渣在凝固冷卻過程中的結晶行為,討論了直徑、爐渣顆粒初始溫度、風初始溫度和風速對于爐渣冷卻的影響。

綜上所述,對于銅渣的研究僅限于實驗研究和少量數值仿真研究,但仿真研究對于高爐鐵渣以及其他相變材料的相變問題的研究較多。而無論是高爐鐵渣、二氧化鈦渣或是銅渣,渣的冷卻凝固過程相似,均是熔融態的渣釋放出渣中的潛熱與顯熱,在低于凝固溫度時形成固態渣。因此,高爐鐵渣以及二氧化鈦渣相變問題的數值研究方法可以應用于銅渣回收的相變數值研究。建議就銅渣的緩冷過程進行數值模擬,分析熔渣凝固過程中內部的溫度場分布、冷卻速率和熱流密度等的規律,為進一步優化銅渣冷卻制度奠定基礎。