新型圓筒型永磁直線電機密封筒的設計與仿真分析

易小軍,佘瑩瑩,萬 濤,王 恒,吳英友

1.武漢第二船舶設計研究所,湖北 武漢 430064;

2.航天深拓(北京)科技有限公司,北京 100176;

3.廣東海洋大學海洋工程與能源學院,廣東 湛江 524029

圓筒型永磁直線電機是一種結構簡單、體積小、推力大的動力設備,被廣泛應用于抽油泵動力系統中。圓筒型永磁直線電機一般被安裝在原油中[1],原油的流動可以有效的降低電機的溫度,但是對電機的密封性有著較高的要求。

紀樹立等[2]將圓筒型永磁直線電機定子設計成整體密封結構,外殼與內筒及端板把定子繞組鐵芯整體封裝,與井液隔離并確保定子絕緣性能;動子永磁體設計成環狀、外表面采用不銹鋼材料進行滿焊封裝,與外界井液進行隔離,防止永磁材料被井液腐蝕或者損壞。這種結構有著良好的密封性,但內筒與永磁體表面的不銹鋼都會增大永磁體與定子間的氣隙,使得電機的推力下降。

張英勛[3]對圓筒型永磁直線電機的發展與背景做了詳細的介紹,對抽油系統井下部分的密封與井上部分的工作原理做了說明,在電機的內孔封閉密封上,其采用在初級鐵心上加工出防水槽,使用油田專用密封圈密封防水槽,外表面封閉是采用將初級套整體機殼焊接密封的方法。這種密封方法能夠避免電機氣隙增大,但是密封圈容易受到磨損,電機的壽命不長。

周廣旭等[4]使用了一種動平衡圈對圓筒型永磁直線電機的定子進行密封,并在電機前后動平衡圈中充入高壓油來平衡外部原油的壓力。這種密封方式同樣能夠減小氣隙,但是動平衡圈與動子間的密封工藝極高,電機長時間運轉容易將動密封圈磨損,使得電機壽命降低。

韋福東等[5]對無密封結構圓筒型永磁直線電機的邊端力矩進行了分析優化,對電機的槽口尺寸以及軸的尺寸影響電機的推力進行了分析。這種結構的圓筒型永磁直線電機的氣隙較小,電機推力增大了許多,但是其線圈在原油中會受到腐蝕,使用壽命低。

本文在上述圓筒型永磁直線電機的結構基礎上設計了一種新型定子密封結構,使用這種定子密封結構的圓筒型永磁直線電機不僅可以有較好的密封性能,同時還能保持良好的電機推力輸出。

1 圓筒型永磁直線電機密封筒的結構設計與工作原理

1.1 結構設計

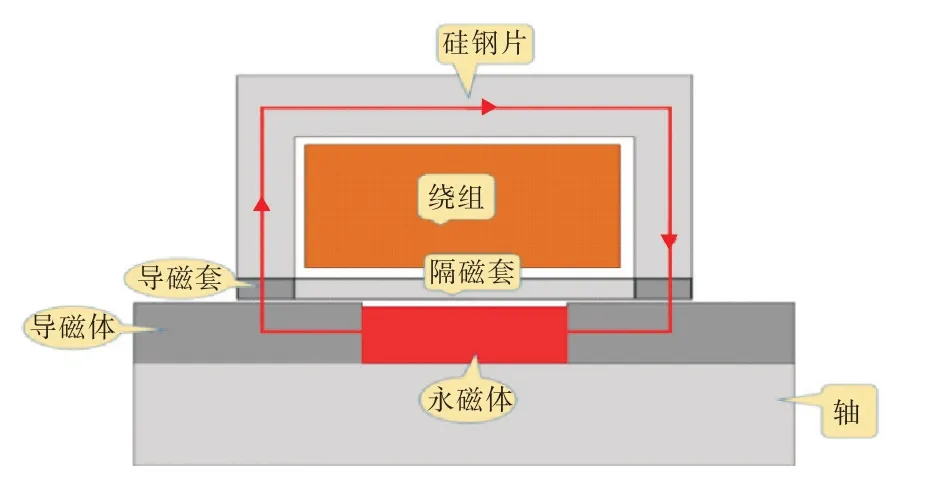

圓筒型永磁直線電機結構主要由動子和定子兩部分組成,動子由軸與永磁體組成[6],對于軸向充磁的電機,兩永磁體間還需導磁材料作為導磁體;定子主要由硅鋼片與繞組組成[7],本文研制的電機在定子與動子之間增加了密封筒結構,這種結構的圓筒型永磁直線電機如圖1 所示。

圖1 新型圓筒型直線電機截面型圖Fig.1 Section diagram of new tubular permanent magnet linear motor

傳統密封筒結構是由單一的非導磁材料制成,磁路中磁阻較大。新型密封筒主要由導磁套與隔磁套相互交替焊接,將焊接部位打磨光滑而成,如圖2 所示。導磁套與定子齒部對應,降低磁路磁阻;隔磁套位于兩個定子齒部之間,減小漏磁損失。

圖2 新型密封筒結構圖Fig.2 Structure diagram of new seal tube

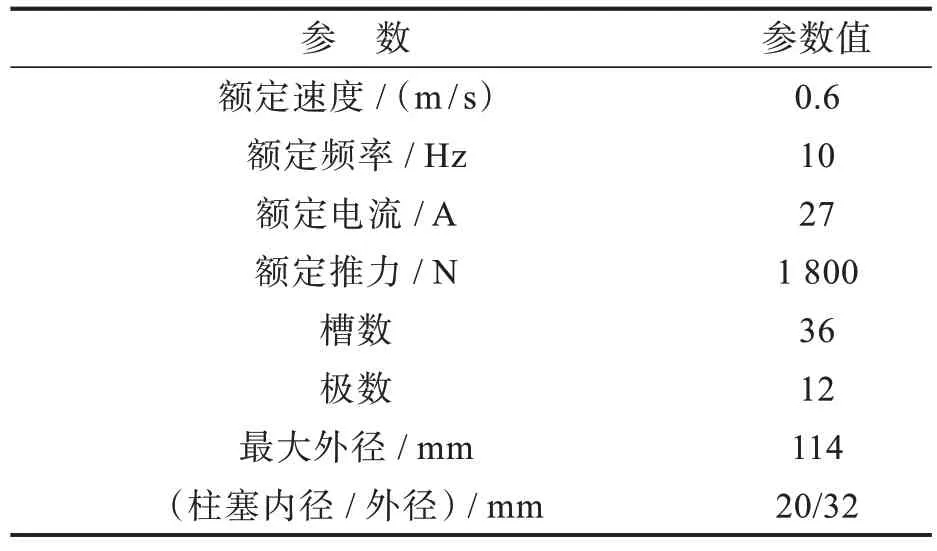

根據電機的初始參數計算電機各個部分的主要尺寸大小,圓筒型直線電機的初始參數如表1所示。

表1 初始參數表Tab.1 Initial parameters

在圓筒型直線電機中初級定子極距與電機運行速度、電流頻率有直接關系,其關系式[8]為:

式中:τ為定子極距,mm;vn為電機運行速度,m/s;f為電流頻率,Hz。

初級內徑D1與電機的許多參數相關,其計算公式[9]為:

式中:(1-εL)為壓降系數,即初級相電動勢與初級相電壓之比;FN為直線電機額定電磁推力,N;v1為電機同步速度,m/s;K為經驗系數;f為繞組三相交流電流頻率,Hz;Kdp為初級側繞組系數,可以按照旋轉電機中繞組因數的計算公式計算;p為極對數;τ為永磁直線電機的極距,mm;η為電機效率;A1為直線電機的電負荷,可通過查表選取,A/m;Bδ為氣隙磁密的基波幅值,T;cosφ為電機的功率因數。

根據公式(1)和(2)可以計算出圓筒型永磁直線電機的一些主要參數,如表2 和表3 所示。

表2 電機主要尺寸參數Tab.2 Main dimension parameters of motor mm

表3 電機槽型參數Tab.3 Motor groove parameters mm

1.2 工作原理

圓筒型永磁直線電機中繞組在工作時會產生一種氣隙磁場,氣隙磁場做直線運動,又叫行波磁場。繞組產生的行波磁場與永磁體磁極相反,利用同極相斥,異極相吸的原理使直線電機動子產生相對移動[10]。圖3 描述了新型密封筒的工作原理,圖3 中紅色箭頭表示永磁體及繞組的磁路,密封筒中導磁套的磁阻遠小于隔磁套的磁阻,絕大部分磁通沿著導磁體、導磁套、硅鋼片形成一個回路。

圖3 密封筒工作原理Fig.3 Working principle of seal tube

2 ANSYS 有限元仿真

圓筒型直線電機的導磁材料主要為非線性材料,直接利用公式計算磁感應強度、氣隙磁密、電機的推力等電磁參數非常困難,使用有限元仿真可以準確的計算電機的電磁參數,從而評估電機的電磁性能。電機的電磁場分析一般使用靜磁場以及瞬態磁場進行仿真分析。圓筒型永磁直線電機是軸對稱結構,在ANSYS Maxwell 軟件中建立二維模型進行仿真。

2.1 仿真模型的建立

在確定了圓筒型永磁直線電機的基本尺寸后,根據這些基本尺寸參數能夠在ANSYS Maxwell中建立電機的二維仿真模型,如圖4所示。

圖4 仿真模型圖Fig.4 Simulation model diagram

2.2 網格劃分與邊界條件

在二維電磁場有限元仿真中,對圓筒型直線電機模型的網格劃分主要采用自適應的網格劃分,劃分精度如圖5 所示。

圖5 網格劃分圖Fig.5 Grid division diagram

電機電磁仿真要考慮模型磁飽和與漏磁情況[11],因此邊界條件多選用氣球邊界條件。設置仿真時間為0.2 s,因為,仿真時間過短,會導致電機推力曲線不完整,仿真時間過長,計算機的內存與CPU 等計算資源的消耗過大。

3 仿真結果

3.1 新型電機仿真結果

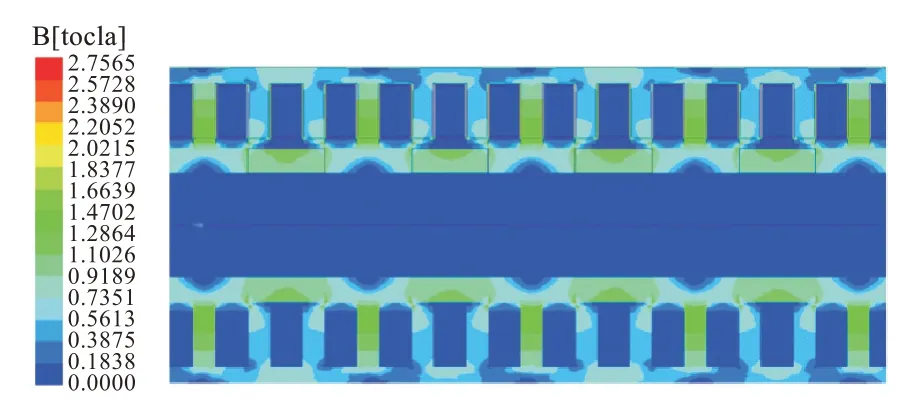

由圖6 可以看到靜磁場中永磁體、導磁套以及定子齒部磁密較高,動子以及定子軛部磁密較低,同時局部磁密較高。圖7 為圓筒型永磁直線電機在額定電流時的瞬態磁場磁力線分布圖,從圖7 中可以看到永磁體與繞組產生的磁場通過氣隙、密封筒以及硅鋼片形成一個完整的回路,回路中間齒部磁場強度比較低。

圖6 靜磁場磁密分布圖Fig.6 Magnetic density distribution of static magnetic field

圖7 瞬態磁場磁力線分布圖Fig.7 Magnetic field line distribution of transient magnetic field

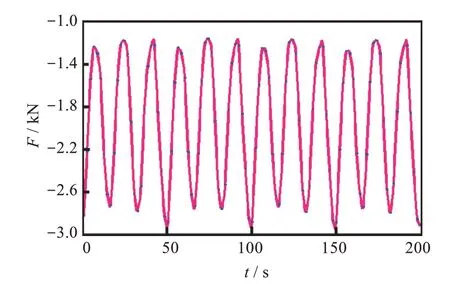

定位力是評估電機定位精度的重要指標,其幅值越小越好[12-14],從圖8 中可知電機的定位力幅值為500 N。由圖9 可以看出電機在額定電流(27 A)時的推力在1 kN 到2.8 kN 之間波動,可以計算得到平均推力約為1.94 kN,達到了設計要求。

圖9 推力曲線圖Fig.9 Thrust curve

3.2 密封筒結構對電機性能的影響

在新型圓筒型永磁直線電機的設計中,定子密封筒結構是導磁套與隔磁套相互焊接而成,探究密封筒結構對電機電磁性能的影響十分必要。將新型密封筒與傳統密封筒結構以及無密封結構的圓筒型永磁直線電機進行仿真對比分析,可以更加直觀的了解新型密封筒直線電機的性能。

圖10 是上述3 種直線電機的推力曲線圖,從圖中可得無密封筒結構與新型密封筒結構的電機平均推力大小分別為2.13 kN 與1.94 kN,推力大小相差不大,推力波動幅度幾乎一致,說明新型圓筒型永磁電機在有良好的定子密封性能的基礎上,其推力大小略小于無密封結構的電機推力,都有著良好的推力輸出;而使用單一無磁鋼材料的傳統密封筒結構在平均推力上要比上面2 種電機小得多,其平均推力大小為1.52 kN。

圖10 3 種電機推力曲線圖Fig.10 Thrust curves of three motors

為了探究密封筒厚度對電機推力的影響,在保持其他參數不變的條件下,改變密封筒的厚度,電機平均推力變化曲線如圖11 所示。從圖11 中可以看到,新型密封筒結構的直線電機平均推力幾乎不受密封筒厚度的影響,傳統非導磁材料密封筒直線電機平均推力隨著密封筒厚度的增加而不斷的減小;新型密封筒結構的直線電機平均推力大于傳統非導磁材料密封筒直線電機平均推力。

圖11 密封筒厚度與電機平均推力大小關系圖Fig.11 Relationship between sealing cylinder thickness and thrust

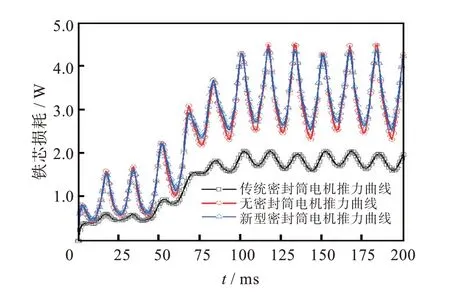

電機在運行過程中會產生多種損耗,對電機損耗的計算也是非常重要。一般來說,電機的主要損耗有銅損耗、鐵芯損耗以及機械損耗和雜散損耗等。根據Maxwell 2D 軟件的仿真結果可以計算輸出功率、輸入功率、電機效率等。以額定電流(27 A)進行計算,鐵損曲線如圖12 所示。

圖12 鐵損曲線Fig.12 Iron loss curves

從圖12 可以看出,平均鐵芯損耗在100 ms 以后就趨于平穩了,因此,取100~200 ms 內的平均值作為直線電機的鐵芯損耗,那么傳統密封筒直線電機的鐵芯損耗為PFe=0.185 W,無密封筒直線電機的鐵芯損耗為PFe=0.331 W,新型密封筒直線電機的鐵芯損耗為PFe=0.338 W。

圓筒型永磁直線電機的機械損耗主要有摩擦損耗、通風損耗以及一些其他的雜損耗,其大小一般取輸出功率的1%,則機械損耗Pad=0.912 W。

電機的輸出功率與電機的頻率、極距以及推力大小都有關系,其計算公式為:

式中:FN為電機平均推力,kN。

電機的銅損耗主要是由電機繞組銅線電阻導致的,根據電機的繞組結構參數可以計算出電機每相電阻約為R=0.336 Ω(溫度22 ℃時),電機的銅損耗計算公式[15]為:

式中:m為電機相數;I為電機電流有效值,A。電機的輸入功率P1的計算公式為:

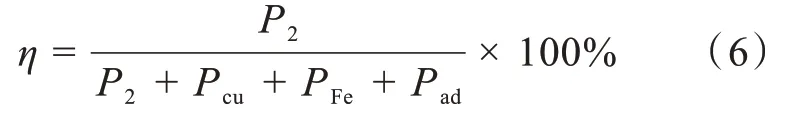

式(5)可以計算得到電機的效率,效率的計算公式[16]為:

由式(6)可以計算得到電機銅損耗、輸入功率、輸出功率以及效率等參數,計算結果如表4所示。

表4 電機功率參數表Tab.4 Motor power parameters

4 實驗

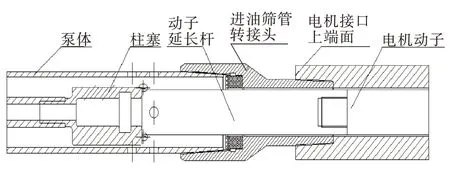

對帶新型密封筒直線電機進行了電機推力的實驗分析,實驗裝置主要由帶新型密封筒直線電機、往復抽油泵、過濾器、蓄能器、溢流閥、壓力表、壓力傳感器等組成,如圖13 所示。

圖13 實驗裝置示意圖Fig.13 Schematic diagram of experimental device

在實驗裝置中,電機推力主要通過壓力傳感器間接來表示,利用力與壓力之間的關系來計算電機推力,電機與抽油泵裝配關系如圖14 所示。

圖14 直線電機與抽油泵裝配關系示意圖Fig.14 Assembly relationship between linear motor and oil pump

在初始參數表中可以知道抽油泵的柱塞與電機動子接觸面的面積A,讀取壓力傳感器上的壓力為P,那么電機平均推力FN與面積以及壓力有如下關系式:

通過實驗得到的壓力可計算電機推力如圖15所示。

圖15 仿真與實驗推力對比曲線圖Fig.15 Comparison curves of thrust between simulation and experiment

5 仿真與實驗結果分析

通過電磁場仿真分析可得,帶新型密封筒的圓筒型永磁直線電機具有較大的推力輸出,相較于帶傳統密封筒的圓筒型永磁直線電機推力提高了27%左右。新型密封筒的厚度對電機推力的影響比較小,可以根據電機在油井中所處的位置調整密封筒的厚度,以獲得足夠的結構強度。在電機效率方面,新型圓筒型永磁直線電機的效率有著一定的提高。

由實驗結果可知,帶新型密封筒的圓筒型永磁直線電機的推力實驗值比仿真值小,其相對誤差在4%以內。造成誤差的原因是抽油泵柱塞有一定的摩擦,同時重力的影響也會造成誤差。

6 結論

隨著國際形勢的緊張,能源安全的問題越來越受到重視,在石油開采領域,使用直線電機驅動往復泵技術能夠極大提升開采效率。本文提出的新型密封筒裝置,能夠使圓筒型永磁直線電機保持較好的密封性,同時電機推力也沒有明顯下降,對圓筒型永磁直線電機的結構設計有一定的參考價值。