滾筒篩式膜雜風選機篩孔清堵裝置設計與試驗

康建明 解臣碩 王小瑜 陳英凱 王長偉 彭強吉

(1.山東省農業機械科學研究院, 濟南 250100; 2.農業農村部黃淮海現代農業裝備重點實驗室, 濟南 250100; 3.山東農業大學機械與電子工程學院, 泰安 271018; 4.中國農業機械化科學研究院集團有限公司, 北京 100083)

0 引言

地膜覆蓋栽培技術在寒、旱農業區保糧增收的同時,也給農田土壤帶來了嚴重的白色污染[1-2],機械化回收并資源化利用是解決農田殘膜污染的必由之路。國內學者研制了多種型式的農田殘膜回收機械[3-5],殘膜機械化回收已初見成效。機械化回收后的殘膜中混雜有秸稈、土塊等雜質,只有去除雜質后殘膜才可二次利用。滾筒篩式膜雜風選機(簡稱膜雜風選機)是除雜環節的關鍵裝備,但是設備運行過程中,篩孔出現不同程度的堵塞,由于膜雜混合物具有復雜的機械物理特性,傳統的振動、擊打等方法難以清除篩孔處的堵塞,嚴重影響膜雜風選機篩分性能及整機的可靠性。

國內外學者對傳統農業物料篩孔堵塞問題進行了大量研究,ENGLISH等[6]分析了不同物料粒度與篩孔孔徑關系時篩孔的堵塞情況;ASTROM[7]設計了旋轉概率篩,并通過試驗確定旋轉概率篩開孔率比直線振動篩穩定;BELLOCQ等[8]通過研究在物料潮濕團聚、篩孔堵塞條件下物料透篩形態變化,獲得了相關作業環節中必須達到的要素條件;楊會民等[9]提出用彈性篩面代替金屬篩面,可以避免篩孔堵塞;李耀明等[10-11]針對油菜清選作業過程中出現的清選篩粘附、堵塞問題,提出非光滑篩面具有減粘脫附的作用;程超等[12]研究了不同堵塞失效狀態下清選篩的作業性能變化。膜雜混合物在篩孔處大多是呈現纏繞、打結的堵塞狀態,不同于傳統顆粒狀農業物料單純的堵塞篩孔,因此采用傳統方法難以實現清堵。

針對膜雜風選機篩孔堵塞的問題,本文設計一種通過噴頭噴射氣流擾動篩孔處流場、破壞堵塞物在篩孔處受力平衡的篩孔清堵裝置。通過理論分析、計算流體力學仿真以及曲線擬合等方法,分析堵塞內在機理,計算滿足清堵要求的氣流速度;比較離心式鼓風機不同安裝位置對應各噴頭噴射氣流速度,確定最佳結構方案;結合計算流體仿真與伯努利方程,求解篩孔清堵裝置工作風速,為多種形式的篩孔清堵裝置的設計提供參考。

1 總體結構與工作原理

1.1 總體結構

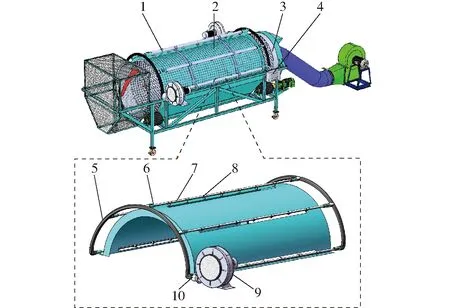

安裝有篩孔清堵裝置的膜雜風選機結構如圖1所示,主要由風機、風管、滾筒篩、集膜箱、篩孔清堵裝置等組成。篩孔清堵裝置由離心式鼓風機、布置在密封罩外圍沿滾筒軸向分布的氣流管道組成,氣流管道分別位于密封罩曲面0°、45°、90°、135°、180°位置,通過安裝在兩端的電磁閥控制氣流管道是否流通,每個氣流管道上安裝7個噴頭,兩噴頭間距相等;分流管彎折成半圓弧,安裝在氣流管道兩端,半圓弧可以減少氣流在流動過程中的能量損失,并且有利于在不同位置安裝氣流管道。

圖1 膜雜風選機與篩孔清堵裝置結構示意圖Fig.1 Diagram of structure of screen hole clearing device of film miscellaneous wind separator1.篩孔清堵裝置 2.密封罩 3.滾筒篩 4.分流管 5.控制器 6.電磁閥 7.氣流管道 8.噴頭 9.離心式鼓風機 10.穩壓管

1.2 工作原理

膜雜風選機作業時,由于膜雜混合物比重不同,膜雜混合物在滾筒篩轉動與氣流吹動的共同作用下,實現膜雜分離,分離后的殘膜在氣流的作用下通過滾筒篩從裝置后端進入集膜箱[13]。工作一段時間后,條狀的秸稈等雜質交錯支撐在篩孔處,片狀的殘膜纏繞貼附在秸稈上,最終導致篩孔堵塞。此時,離心式鼓風機向各氣流管道輸送一定速度的氣流,氣流由進氣口進入穩壓管,形成穩定、高速的氣流,經過分流管和各個氣流管道,最終通過噴頭噴出,干擾篩孔處膜雜混合物的運動狀態,打破其在篩孔處的受力平衡,從而實現篩孔清堵。

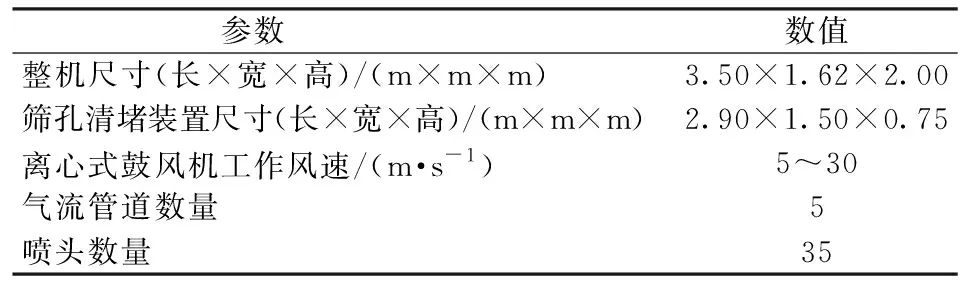

1.3 主要技術指標

膜雜風選機篩孔清堵裝置主要技術參數如表1所示。

表1 主要技術參數Tab.1 Main technical parameters

2 篩孔清堵裝置設計

2.1 參數分析

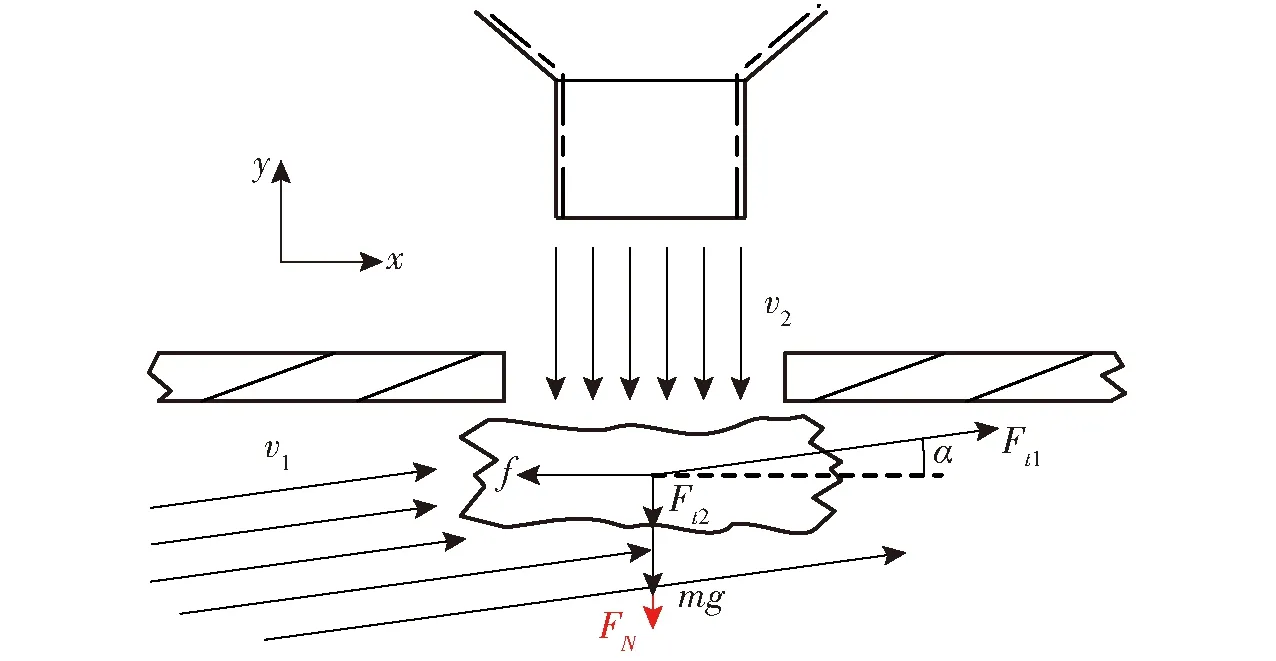

篩孔清堵裝置工作過程中,安裝在密封罩外圍的噴頭向篩孔噴射氣流,氣流方向與雜質從篩孔中排出的方向相反,其目的是干擾篩孔處膜雜混合物的運動狀態。膜雜混合物主要由殘膜、秸稈、土塊等組成(經試驗測得各物料懸浮速度范圍分別為1.8~3.2 m/s、5.9~10.2 m/s、8.9~12.8 m/s),篩孔處的膜雜混合物受到重力mg、滾筒篩內部氣流阻力Ft1、噴頭噴射氣流提供的氣流阻力Ft2、滾筒篩提供的支持力FN和摩擦力f的作用,篩孔處物料受力如圖2所示。

圖2 物料運動分析Fig.2 Material motion analysis

膜雜混合物受到滾筒篩內部流場的氣流阻力Ft1為

(1)

式中C——物料阻力系數,結合物料等效直徑所在范圍確定C為0.44

A——物料迎風面積,m2

ρs——物料密度,kg/m3

v1——滾筒篩內部氣流速度,m/s

根據前期研究,取v1=8.5 m/s,與x軸正方向夾角為α=8°。

膜雜混合物受到噴頭噴射氣流的氣流阻力Ft2為

(2)

式中v2——噴頭噴射氣流速度,方向朝向y軸負方向,m/s

膜雜混合物堵塞篩孔時,跟隨滾筒做勻速圓周運動,由重力、滾筒篩內部流場作用在膜雜混合物上的氣流阻力、氣流發射器提供的氣流阻力、滾筒篩提供的支持力的合力提供向心力,當堵塞的篩孔正對噴頭,膜雜混合物恰好與滾筒分離的瞬間,FN=0 N,此時膜雜混合物受力關系式為

Ft2+mg-Ft1sinα=mω2r

(3)

式中m——膜雜混合物質量,kg

ω——滾筒篩旋轉角速度,rad/s

r——滾筒篩半徑,m

g——重力加速度,取9.81 m/s2

為打破膜雜混合物在篩孔處的受力平衡,實現清堵,噴頭噴射氣流對膜雜混合物的氣流阻力與膜雜混合物重力之和,應大于滾筒篩內部流場作用在膜雜混合物上的氣流阻力在y軸正方向上的分力與膜雜混合物跟隨滾筒篩做圓周運動所需向心力之和,關系式為

Ft+mg>Ftsinα+mω2r

(4)

將式(1)、(2)代入式(4)化簡可得噴頭噴射氣流速度v2的關系式為

(5)

經試驗,膜雜混合物質量平均值為1.03 g,密度平均值為162.5 kg/m3,膜雜混合物迎風面積平均值為5.57×10-3m2,滾筒篩角速度為2.7 rad/s,滾筒篩半徑為0.5 m。將各參數代入式(5)中可得噴頭噴射氣流速度v2>1.151 m/s。

2.2 篩孔清堵裝置風機安裝位置分析

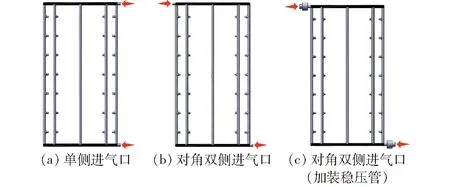

為滿足清堵要求,保證篩孔清堵裝置有效工作,噴頭噴射時速度應大于1.151 m/s。由于氣流管道較長且多管道同時工作,單方面提高風機風速并不能有效保證各噴頭噴射氣流速度滿足清堵條件,若分流管內氣流速度過高,部分氣流管道出現負壓,噴頭處易形成向內流動氣流,對篩孔處的殘膜形成一定的吸附作用,導致篩孔堵塞情況更加嚴重。對此,為保證各噴頭噴射氣流速度滿足清堵條件,探究風機布置形式對噴頭噴射氣流速度的影響,設計如圖3所示3種離心式鼓風機安裝方案,其中穩壓管為安裝在進氣口處一較大直徑的管道,對進入的高速氣體具有穩壓作用,避免氣體直接進入分叉管道造成能量損失。

圖3 3種離心式鼓風機安裝位置示意圖Fig.3 Schematics of installation position of three kinds of centrifugal blower

借助Fluent軟件對3種結構分別進行仿真,由于該試驗目的在于比較不同離心式鼓風機安裝方案中各噴頭噴射氣流速度大小,且風機風速暫未確定,仿真參數設定時,3種安裝方案風機風速均隨機設置為一較大值10 m/s,統計各噴頭噴射氣流速度,繪制圖4所示散點圖,安裝方案與噴頭噴射氣流速度對應關系如圖例所示,不同安裝方案中各噴頭按照相同命名順序分別定為位置1~35,圖中紅線對應值為滿足清堵要求的最低氣流速度1.151 m/s,由散點圖可知,相同工作參數下,對角安裝離心式鼓風機且加裝穩壓管的噴頭噴射氣流速度明顯大于其余兩種方案,且最小值大于其余兩種方案多數噴頭噴射氣流速度,故選取該方案安裝離心式鼓風機。

圖4 不同位置噴頭噴射氣流速度散點圖Fig.4 Scatter diagram of airflow velocity of nozzles at different positions

2.3 篩孔清堵裝置風機風速確定

為確定風機風速,對管道中的能量損失進行分析,氣流由進氣口進入,經分流管、氣流管道到達距離該進氣口最遠的噴頭,其中能量損失包括沿程損失和局部損失[14-15],關系式為

(6)

其中

式中hf1、hf2——沿程損失和局部損失,m

L——等截面圓管長度,m

d——圓管直徑,m

v——氣流速度,m/s

λ——沿程損失系數

ζ——局部損失系數,根據90°彎管彎曲半徑與圓管直徑關系,當比值為0.5時,ζ取1.2

考慮氣流在流動過程中的能量損失,沿流動方向從進氣口流入到噴頭噴射的伯努利方程為

(7)

式中p1、p2——進氣口和噴頭出口處靜壓強,N/m2

δ1、δ2——進氣口截面與噴頭出口截面的動能修正系數,對于湍流取1

z1、z2——進氣口處和噴頭噴射處位置水頭,m

ρ——空氣密度,kg/m3

v3、v4——進氣口處和噴頭噴射處氣流速度,其中v4取1.151 m/s

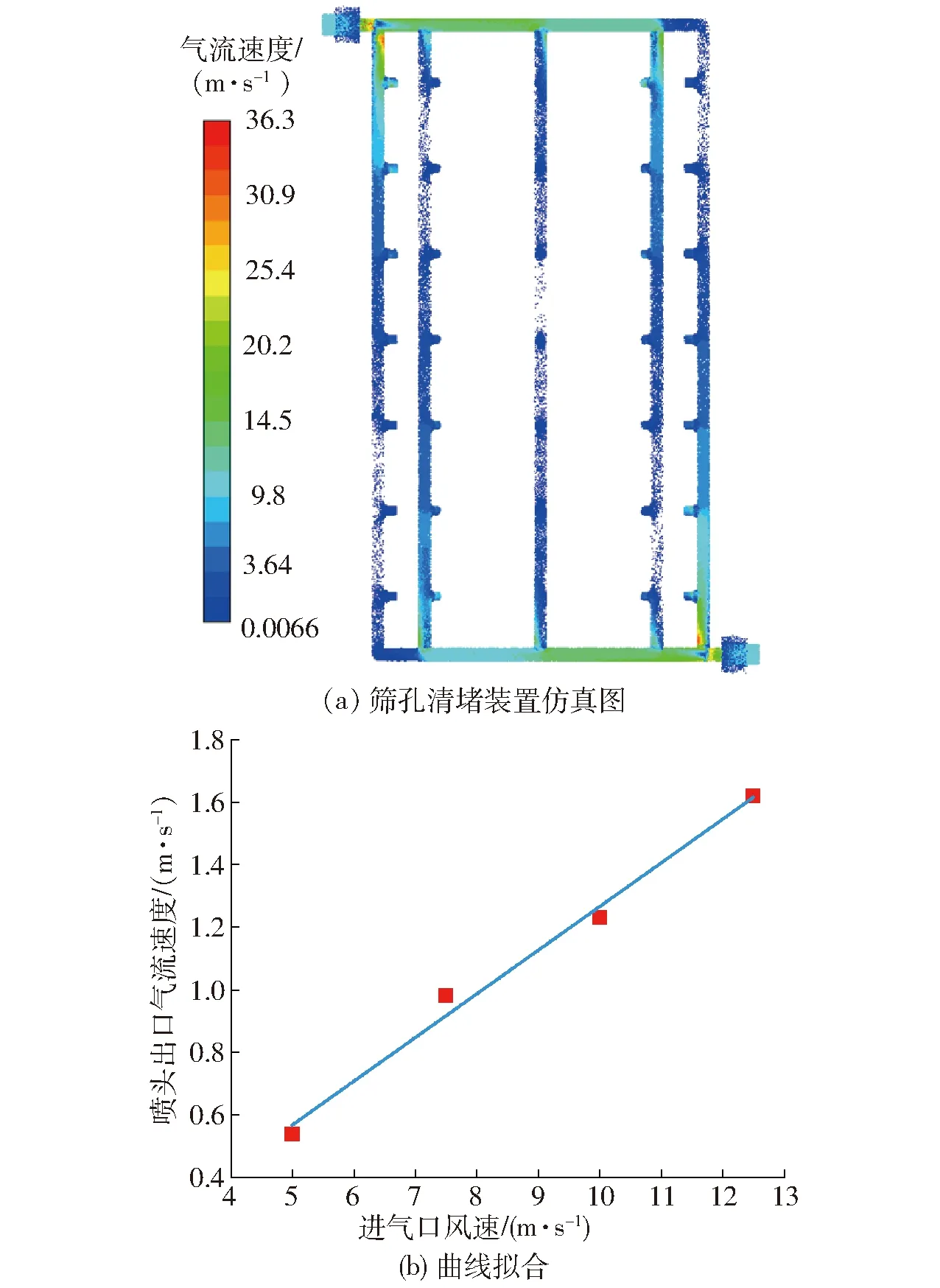

通過Fluent軟件,篩孔清堵裝置以對角安裝離心式鼓風機且加裝穩壓管的結構形式,設置不同風機風速,分別統計噴頭噴射氣流速度最小值,利用Origin軟件對得到的數據進行曲線擬合[16-18],仿真以及曲線擬合如圖5所示。

圖5 仿真圖與統計數據曲線擬合圖Fig.5 Simulation schematics and statistical data curve fitting diagram

根據導入數據設置擬合方程式為一元一次方程y=ax+b,當Reduced Chi-sqr不變時為最佳擬合效果,此時a=0.139 92,b=-0.132 3,標準誤差分別為0.010 1和0.092 76,擬合曲線方程為

y=0.139 92x-0.132 3

(8)

將理論噴頭噴射最小氣流速度1.151 m/s代入式(8),并根據式(7)伯努利方程中風機風速與噴頭噴射氣流速度之間關系,選擇風機風速為9.2 m/s。通過仿真驗證可得,該風機風速工況下,篩孔清堵裝置各噴頭噴射氣流速度平均值為4.35 m/s,最小值為1.34 m/s,符合篩孔清堵要求。

3 膜雜風選機流場仿真分析

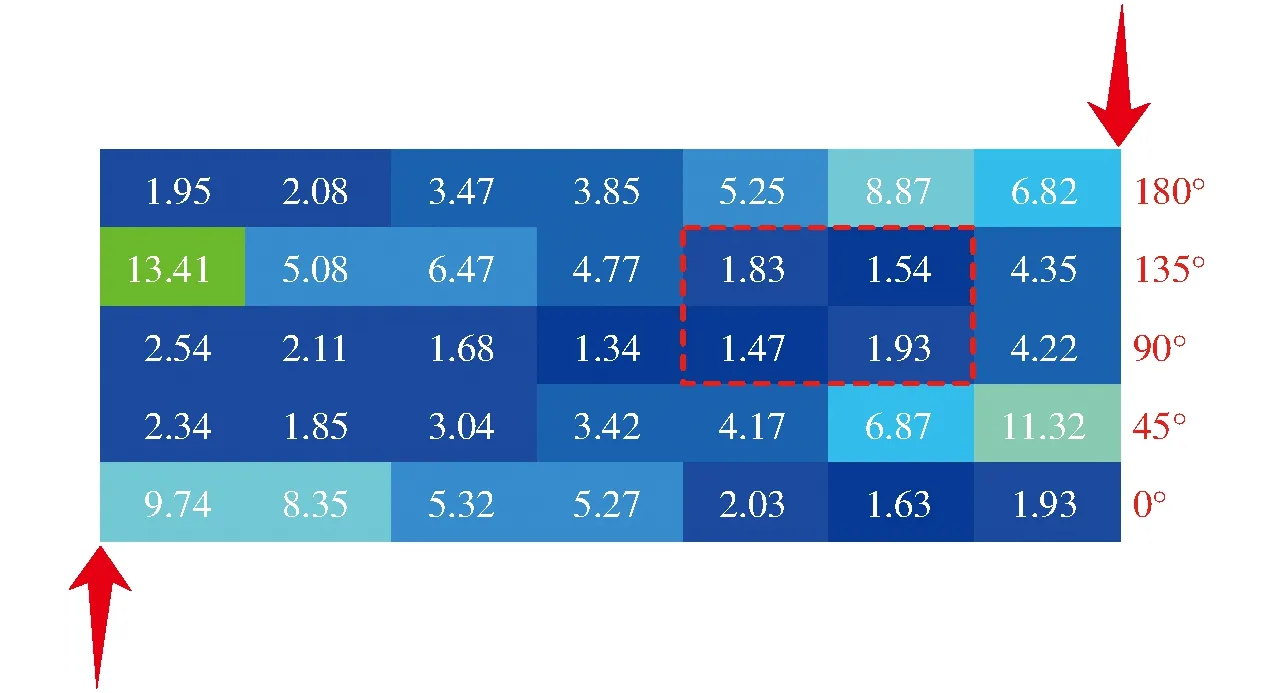

將篩孔清堵裝置仿真得到各噴頭噴射氣流速度按照對應位置繪制如圖6所示矩陣圖,圖中紅色箭頭為風機對應位置。由矩陣圖可得,對角方向上各噴頭噴射氣流速度大致相等,對于整體而言,90°位置氣流管道上的各噴頭噴射氣流速度小于其他位置噴射氣流速度,但各位置氣流速度均滿足清堵要求,證明結構設計合理。

圖6 噴頭對應位置噴射氣流速度矩陣圖Fig.6 Matrix diagram of jetting airflow velocity at corresponding position of nozzle

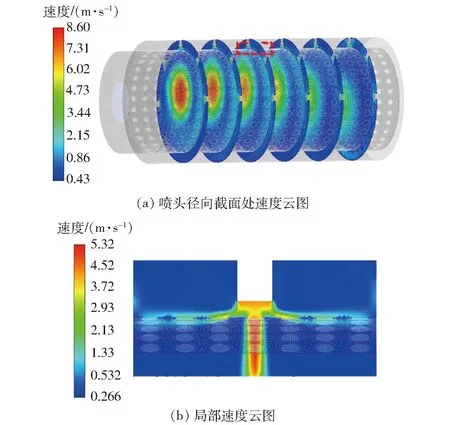

對膜雜風選機以及篩孔清堵裝置進行整體仿真試驗,根據原膜雜風選機最優工作參數,設置進風口速度為8.5 m/s、氣流角度為8°、滾筒轉速為26 r/min,按照圖6中所示氣流速度設置各對應位置噴頭噴射氣流速度,分別導出各噴頭截面處速度云圖以及局部速度矢量圖,如圖7所示。

圖7 噴頭徑向截面處速度云圖和局部速度云圖Fig.7 Velocity nephograms at radial section of nozzle and local velocity nephogram

圖7b為沿滾筒篩軸向位置截取的一段,目的在于觀察噴頭噴射氣體的擴散效果,測量作用在篩孔處氣流速度,判斷噴頭數量及軸向布置是否合理。圖7b討論單個噴頭時,噴頭正對篩孔處氣流速度為3.72~5.32 m/s,滿足清堵要求;由于氣流的擴散,篩孔截面左右兩側第1列、第2列、第3列篩孔處氣流速度遞減,兩側第3列篩孔處氣流速度最小,為1.33~1.60 m/s,滿足清堵要求。故噴頭數量及軸向布置合理,在滾筒篩面上,能夠對當前軸向位置所有篩孔提供滿足清堵要求速度的氣流。

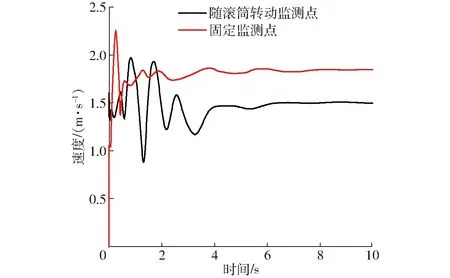

為驗證噴頭噴射氣流對滾筒篩面的覆蓋能力,如圖6紅色虛線框所示,對應位置噴頭噴射氣流速度為圖中所示能夠框選的最小值,Fluent軟件中,在4個噴頭中心位置分別設置隨滾筒轉動監測點以及固定監測點,通過Monitors功能[19],導出相應位置速度隨時間變化值,利用Origin軟件繪制如圖8所示速度隨時間變化曲線[20-21]。由圖8可得,仿真開始瞬間,由于流場尚不穩定,兩監測點速度均出現大幅度波動;待膜雜風選機內部以及篩孔清堵裝置流場穩定后,固定監測點處速度逐漸趨于穩定,隨滾筒轉動的監測點在一個轉動周期中經過無噴頭區域,導致該點處速度出現較長時間的波動,當滾筒轉速趨于穩定后,監測點經過無噴頭區域的時間較短,監測點處速度波動不明顯,最終兩監測點處速度分別穩定在1.75、1.45 m/s左右,大于篩孔清堵要求的1.151 m/s,滿足清堵要求。

圖8 監測點速度隨時間變化曲線Fig.8 Curves of monitoring point speed with time

通過對膜雜風選機以及篩孔清堵裝置進行整體仿真試驗可得,篩孔清堵裝置工作過程中,在保證為噴頭正對位置篩孔提供滿足清堵要求氣流的同時,噴頭噴射氣流對滾筒篩面具有一定的覆蓋能力,能夠為各個位置的篩孔提供滿足清堵要求的氣流,證明篩孔清堵裝置結構設計、工作參數選擇均合理。

4 試驗

4.1 試驗設備

為驗證安裝與未安裝篩孔清堵裝置對膜雜風選機篩孔堵塞情況的影響,在山東省農業機械科學研究院試制工廠對兩種情況分別進行實機試驗,對比兩者篩孔堵塞情況,實機試驗如圖9所示。

圖9 篩孔清堵裝置實機試驗場景Fig.9 Diagram of actual screen hole clearing device

圖9中包括膜雜風選機、篩孔清堵裝置,清選后的殘膜以及篩孔堵塞情況。試驗儀器與設備包括滾筒篩式膜雜風選機、篩孔清堵裝置、手持熱敏式風速儀、電子秤、高速攝像機等[3,22-24]。

4.2 試驗方案與評價指標

4.2.1試驗方案

試驗對象為膜雜風選機,試驗過程中,除是否安裝篩孔清堵裝置外,其他結構、工作參數均保持一致。將風選機各工作參數設置為最優,在此工況下,啟動裝置直到裝置內部流場穩定,由喂料口持續投入膜雜混合物,膜雜分離風選機在兩種情況下分別運行30 min,通過手持熱敏式風速儀(測量范圍:0~30 m/s,誤差:±1%)確定進氣口及各噴頭處氣流速度,并用高速攝像機記錄裝置運行30 min時裝置內部情況,安裝篩孔清堵裝置與未安裝該裝置的膜雜風選機各進行5次重復試驗。

4.2.2評價指標

以篩孔堵塞率、膜中含雜率為評價指標,通過對裝置運行30 min后裝置內部堵塞情況進行統計,得到篩孔堵塞率為

(9)

式中Y1——篩孔堵塞率,%

n1——滾筒篩篩孔總數,個

n2——堵塞的篩孔數量,個

膜雜風選機清選的殘膜質量與其中的雜質質量比值為膜中含雜率,計算式為

(10)

式中Y2——膜中含雜率,%

m1——集膜箱中殘膜質量,kg

m2——集膜箱中雜質質量,kg

4.3 試驗結果與分析

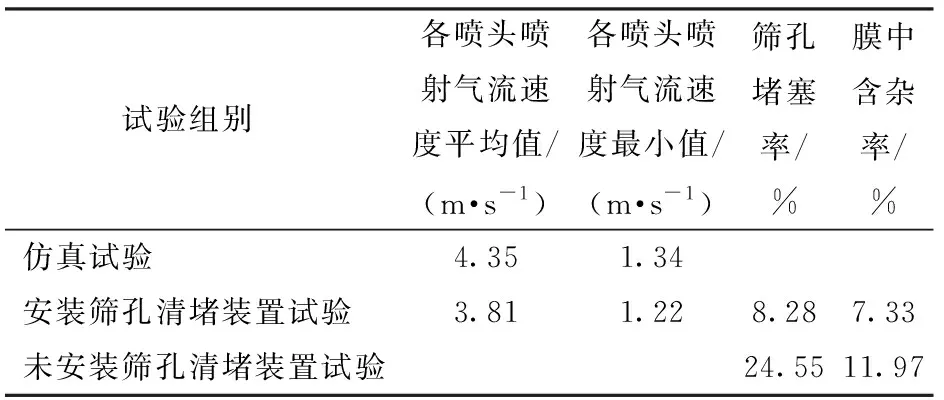

根據制定的試驗方案,通過高速攝像機拍攝畫面,對篩孔堵塞以及膜中含雜情況進行分析,求5次試驗篩孔堵塞率、膜中含雜率的平均值,試驗結果如表2所示。

表2 對比試驗結果Tab.2 Comparative test results

試驗結果表明,在相同工況下整機運行30 min,增加篩孔清堵裝置能夠明顯降低篩孔堵塞情況,且篩孔清堵裝置與膜雜風選機工作配合性好、相應速度快,篩孔清堵裝置各噴頭噴射氣流速度平均值為3.81 m/s,氣流速度最小值為1.22 m/s,均滿足清堵要求,其中8.28%的篩孔發生堵塞,膜中含雜率為7.33%,試驗結果與仿真試驗相對誤差分別為14.2%、9.8%,相較于未安裝篩孔清堵裝置的膜雜風選機,篩孔堵塞率、膜中含雜率分別降低16.27、4.64個百分點。安裝篩孔清堵裝置前后殘膜產出量分別為1 972、1 956 g/min,綜合考慮膜中含雜率、殘膜產出量,說明篩孔清堵裝置對膜雜風選機內部流場以及雜質的分離影響較小。裝置繼續工作一段時間,分別統計運行1、3、5 h后篩孔堵塞情況以及膜中含雜率,結果在誤差范圍內發生波動,但基本與試驗結果一致。表明篩孔清堵裝置工作性能穩定,可有效降低膜雜風選機篩孔堵塞率,提高篩分性能及裝置可靠性。

綜上所述,膜雜風選機中篩孔堵塞對整個裝置的清選性能影響較大,不僅膜中含雜率增加,而且大量殘膜堵塞在滾筒篩內,無法保證篩分質量。篩孔清堵裝置結構合理,工作過程中能有效降低膜雜風選機篩孔堵塞率,從而降低膜中含雜率、提高篩分質量,在一定程度上提高了膜雜風選機篩分性能及機構可靠性。

5 結論

(1)設計了一種通過噴頭噴射氣流擾動篩孔處流場、破壞堵塞物在篩孔處受力平衡的篩孔清堵裝置,解決膜雜風選機運行一段時間后篩孔堵塞導致膜中含雜率高的問題。

(2)通過理論分析、計算流體力學仿真以及曲線擬合等方法,分別對篩孔清堵裝置的離心式鼓風機安裝方案、風機風速進行確定,最終選擇對角安裝離心式鼓風機且加裝穩壓管的結構形式,風機風速為9.2 m/s,此時各噴頭噴射氣流速度平均值為4.35 m/s,最小值為1.34 m/s,符合篩孔清堵要求。

(3)對設計的篩孔清堵裝置進行實機試驗,試驗結果表明:篩孔清堵裝置各噴頭噴射氣流速度平均值為3.81 m/s,氣流速度最小值為1.22 m/s,均滿足清堵要求,其中8.28%的篩孔發生堵塞,膜中含雜率為7.33%,試驗結果與仿真試驗相對誤差為14.2%、9.8%,相較于未安裝篩孔清堵裝置的膜雜風選機,篩孔堵塞率、膜中含雜率分別降低16.27、4.64個百分點,表明安裝篩孔清堵裝置可有效降低膜雜風選機篩孔堵塞率,提高篩分性能及裝置可靠性。