面向工業機器人配合使用的變位機設計開發與實驗研究

才 磊 郭建飛 李 斌 張 晉

(唐山松下產業機器有限公司,河北 唐山 063000)

工業機器人作為我國高端裝備制造的基礎設備之一,是我國“十二五”發展規劃中高端制造裝備戰略性新興產業的重要組成部分[1],是制造業生產自動化中的重要一環[2]。工業機器人區別于服務機器人、醫療機器人,其主要指的是六自由度關節型機器人,雖然其本身具有較高的自由度,但在焊接、切割、打磨的對象工件較為復雜時,六自由度關節型機器人很難完美甚至無法完成上述工作。尤其當用戶對機器人運行姿態和生產效率有較高要求時,上述問題更加凸顯出來。此時,需要在工業機器人和工件之間再增加一個自由度,上述工作可以由高精度單軸變位機來完成。基于上述情況,設計了一款能夠和機器人進行協調配合使用的變位機,建立起一套從負載側到電機側的計算方法和設計流程,并通過相關實驗對變位機的實際性能進行了驗證和分析。

1 變位機整體結構設計

1.1 模型的建立

該變位機作為和機器人配合使用的產品,本身需要具有較高的精度。同時考慮到使用場地以及安裝、運輸的方便性等因素,在進行結構設計時產品的輕量化、小型化要求也需要兼顧。由此作為出發點,首先搭建起:負載→減速機→傳動系統→電機的整體系統簡圖,如圖1 所示。

該系統簡圖作為產品設計的基礎,直接規劃并確定了后續設計計算的過程和方向。該系統簡圖的優點在于:結構緊湊-減速機和電機并列放置,有效減小了整體的體積,提高空間利用率;多級減速機構-設計了包含減速機本身在內的三級減速機構,能夠涵蓋較大減速比,有效降低對電機、減速機等部品的參數要求,提高部品選型的適用性;多種傳動方式相結合-一級減速機構采用同步帶傳動,在保證傳動精度的同時可以有效地降低裝配、加工等的精度要求,二級減速機構涉及到和減速機輸入端配合,為滿足精度要求以及保證產品本身的可靠性,采用齒輪傳動方式。

圖1 中,一級減速機構1-2 為同步帶傳動;二級減速機構3-4 為齒輪傳動;三級減速機構為減速機。

1.2 負載參數和機械特性的確定

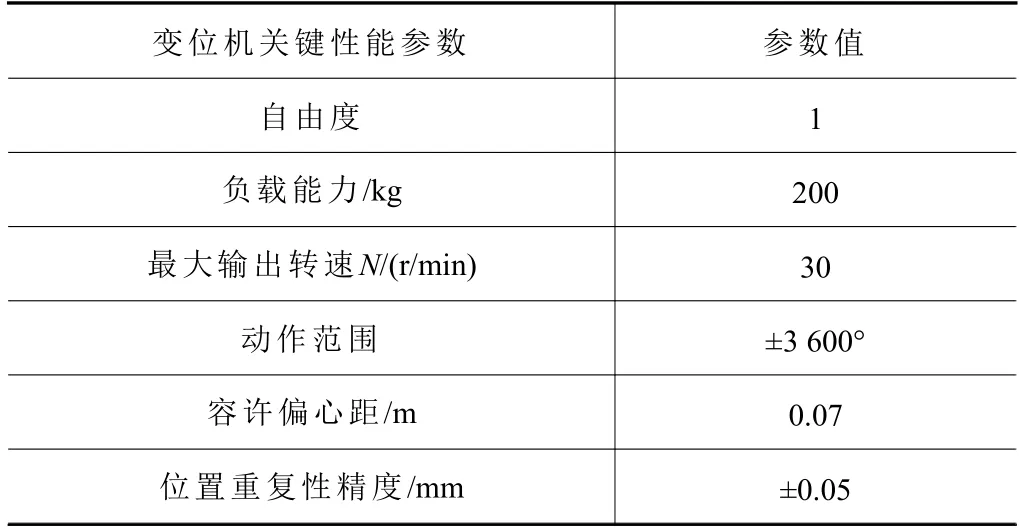

依據市場需求的調查以及目標用戶群體的定位,對于變位機的性能指標參數進行初始設定。該性能指標參數的設定作為整個設計、計算流程的發起點,直接決定后續關鍵零部件的選型計算和最終產品的性能,因而需要提前明確。關鍵性能指標參數如表1 所示。

表1 關鍵性能指標參數

同時,如圖2 所示的負載機械特性也是參與計算的重要參數,機械特性可以理解成負載側轉速發生變化時的響應快慢程度,該參數的高低對于減速機和電機的性能要求有著直接的影響,其在很大程度上決定了變位機產品的加減速能力、整體響應時間,進而影響到用戶比較關心的生產效率、節拍快慢等實際生產問題。

圖2 負載機械特性

圖2 中,啟動階段運行時間t1=0.24 s;穩定運行階段運行時間t2=0.52 s;減速階段運行時間t3=0.24 s;運行周期時間t4=6 s;啟動階段最大轉矩T1=349.7 N·m;穩定運行階段最大轉矩T2=137.2 N·m;減速階段最大轉矩T3=75.3 N·m。

1.3 減速機關鍵參數的計算

依據此前確定的相關參數,通過式(1)和(2)[3]計算出減速機輸出端的平均負載轉矩和平均輸出轉速,依托上述計算結構并參照減速機規格書選定減速機規格和型號。

式中:Tm為平均負載轉矩,N·m;Nm為平均輸出轉速,r/min。

初步選定減速機之后依據其規格書的標準參數,對其壽命、啟停瞬時最大轉矩、最高轉速等參數進行校核。如果均能滿足要求,則最終確定減速機選型正確。若不符合,則需要返回重新修改相關參數以及所選減速機的規格,再次進行校核計算。

重新修改參數的方法:一是降低性能指標參數,包括機械特性、負載重量和偏心距離等;二是提高減速機規格,使之滿足上述校核要求,該方法會直接影響后續傳動系統以及電機在設計選型時的規格參數。上述兩種方法的選用需要綜合考慮。

1.4 傳動系統的設計和計算

減速機規格和參數確定之后,進行整體結構和傳動方式的設計。

整體結構的設計基于前文提到的系統簡圖,在系統簡圖的基礎上對各個部件的空間位置、傳動路線和方式進行確認,明確最終的傳動方案。

傳動方案確定之后,需要計算出總減速比范圍并對減速比進行合理的分配。本產品設計有三級減速機構,第三級為減速機本身具有的減速比,基于變位機最高輸出轉速、減速機本身減速比以及電機的額定轉速,按照式(3)計算出一級和二級減速比乘積I12。

式中:減速機減速比I3=36.57;二級減速機構減速比I2;一級減速機構減速比I1;電機額定轉速N電=3 000r/min;最大輸出轉速N=30r/min。

由式(3)可以看出,I12=2.73 是一、二級減速機構減速比乘積的上限值,如果大于上述值,在其余參數已經確定的前提下,電機的實際轉速會超出額定轉速,顯而易見,這對電機的使用是不利的。

各級減速比由相互配合的齒數之比決定,在模數m確定的前提下,由分度圓直徑d=m×z可以看出,齒數z決定了齒輪的尺寸大小。從產品小型化的要求出發,一、二級減速機構中的齒輪均不宜過大,因而減速比的分配也應遵循上述原則。基于上述考慮,I1減速比最終設定為1.61,I2減速比最終設定為1.56,一級和二級總減速比I12為2.52。最大輸出轉速N=30r/min時,電機的轉速N電約為2 765r/min,未超出3 000r/min的額定轉速,符合使用要求。

1.5 電機關鍵參數的計算和確認

電機關鍵參數的計算和減速比的設計和分配有著直接的關聯,基于1.3 和1.4 章節中已經確定的參數,反向計算出電機的關鍵參數:啟動階段最大轉矩(T'1)和穩定運行階段最大轉矩(T'2),用于電機的最終選型。

2 變位機強度分析

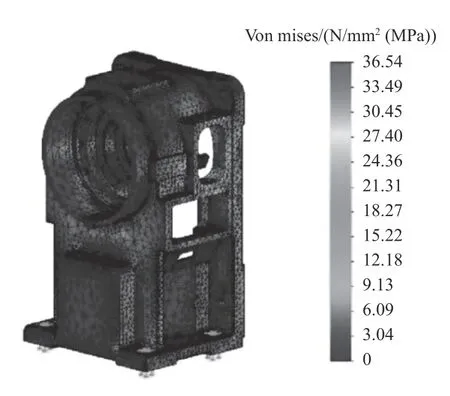

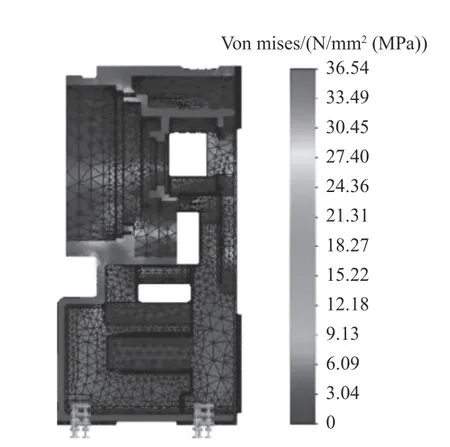

變位機殼體作為支撐減速機和負載的關鍵結構部件,其強度對于變位機整體的精度、壽命和可靠性等有著至關重要的影響,因而運用SolidWorks Simulation 對其整體的強度進行分析[4]。變位機殼體在運動過程中主要承受負載本身的重力以及偏心所帶來的離心力,基于實際情況針對變位機殼體進行力學仿真,并根據實際仿真結果優化結構設計,最終方案的有限元分析結果如圖3 和圖4 所示。

圖3 有限元分析結果-整體

圖4 有限元分析結果-半剖

3 變位機性能的實驗研究

為了驗證變位機本身的位置重復性精度以及變位機和機器人協調配合的精度,設計進行了相關的實驗研究。

3.1 協調配合精度的實驗

變位機本身的減速比、額定轉速等關鍵參數和機器人本身的動作參數通過機器人控制算法建立聯系之后,設計了驗證實驗,對變位機和機器人在空間當中動作時協調配合的軌跡精度進行了驗證。

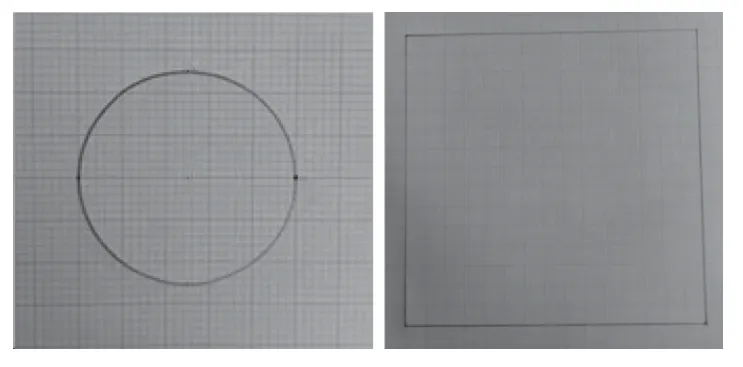

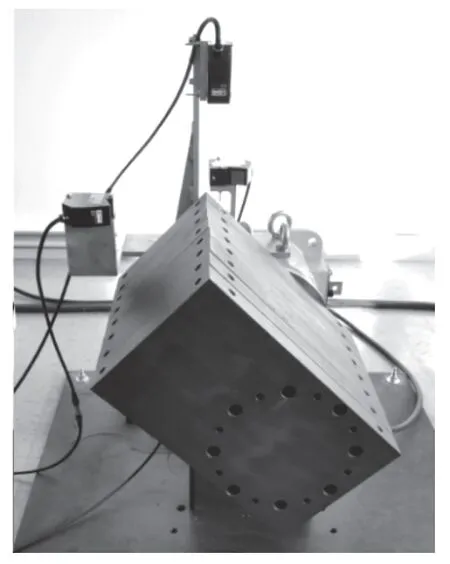

變位機采用臥式安裝方式,如圖5 所示,其中在變位機能夠自由旋轉的輸出端,安裝帶有標尺線的標尺板,機器人末端安裝專用的劃線工具。通過設定好的運行程序,使二者在配合的情況下同時動作,在標尺板刻畫出相應的圓形和正方形,查看根據預設程序得到的實際軌跡在標尺板的偏差,判斷協調配合的精度高低,如圖6 所示。

圖5 機器人和變位機協調配合實驗

圖6 協調配合精度測量

3.2 位置重復性精度的實驗測量

為了驗證變位機的位置重復性精度以及在長時間運行下的位置重復偏差推移,設計了一套由高精度激光測距儀構成的位置重復性精度測量與實時監測系統,如圖7 和圖8 所示。該系統主要包括:

圖7 測量與實時監測系統示意圖

圖8 系統原理流程圖

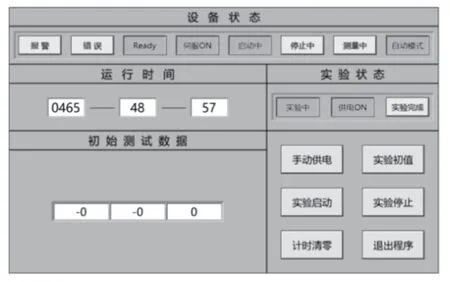

(1)用于數據處理和程序控制的定制開發軟件,以及承載該軟件的工控機,如圖9 所示。

圖9 定制開發軟件界面

(2)用于通過外部信號控制機器人和變位機的PLC。

(3)用于對變位機負載位置進行測量的激光測距儀,分別在X、Y、Z三個方向對負載的固定位置按照一定的采樣周期和頻率實施測試,如圖10 所示。

圖10 測量與實時監測系統實物圖

(4)參與測試的變位機,變位機通過機器人端進行轉動的控制,按照設定的程序進行長時間連續動作,在固定位置,由激光測距儀進行數據的測量和采集。

(5)數據采集模塊,將激光測距儀采集的數據進行轉換處理后發送到工控機中。

對采集的數據參照國標中式(4)~(6)進行數據處理[5],得到經過實驗測算的位置重復性精度RPl,以此作為判定是否符合表1 中關鍵性能指標參數的重要實驗依據。

式中:

如式(7)所示,lj為第j次實到位置和各個實到位置集群重心間的距離[5],簡稱第j次位置重復偏差。根據其數學含義,在增加測量次數的基礎上,對每次計算得出的lj進行多次數、長時間的統計,即可得到偏差值隨著運行時間的推移圖,該圖表作為判斷產品性能穩定性的重要實驗依據。式中:xj、yj、 zj是第j次測量的數值。

經過數據處理之后得到位置重復偏差推移圖,如圖11 所示。由此可以看出,隨著測量次數的增加,即測量時間的推移,變位機位置重復偏差呈現逐步增大的趨勢,其符合實際的使用工況。同時在一段時間之后趨于穩定并未出現較大幅度陡升的情況,因而判定變位機經過較長時間運行后處于較為穩定的運行狀態。

圖11 位置重復偏差推移圖

4 結語

設計了一款能夠和機器人進行協調配合的變位機,建立起一套從負載側到電機側的計算方法和設計流程,主要包括負載側性能指標制定、減速機計算選型、傳動系統設計計算和電機計算選型,并采用有限元分析輔助優化關鍵零部件的結構設計,同時為了驗證變位機的實際性能,設計并實施了針對位置重復性精度在內的關鍵參數的實驗研究。上述計算方法和設計流程以及實驗方案對工業機器人以及變位機類產品的設計、驗證具有重要的參考、借鑒意義。