溶劑再沸塔再沸器管束故障原因分析

張德聲

(中國石化上海石油化工股份有限公司芳烴部,上海 200540)

“U”形管式換熱器能消除管殼程之間的溫差影響,具有結構簡單、造價便宜、檢修方便、管外易清洗等優點,在化工、煉油、動力和核能工業中具有廣泛的應用。由于換熱器為“U”形彎管的結構,管束的固有頻率較低,極易在橫向流中引起振動[1]。因此,管束使用中振動現象時有發生,尤其是采用較少折流板和較小直徑管子的換熱器[2-6]。文章就某環丁砜抽提裝置中發生的換熱器管束振動的原因進行了分析。

1 故障情況

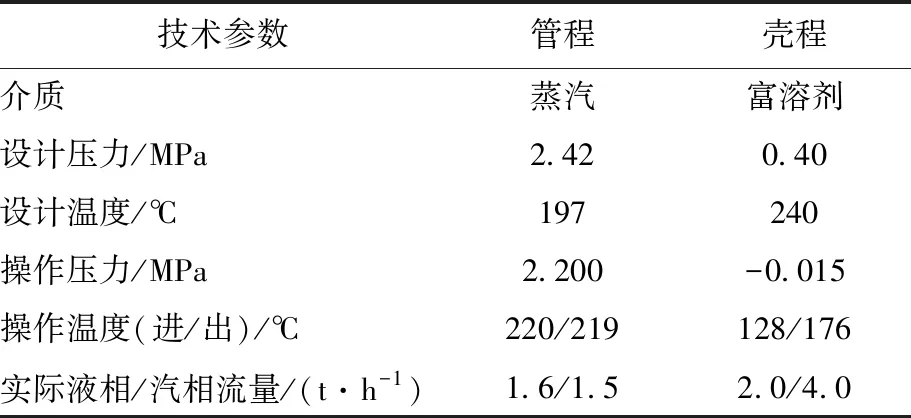

故障管束為抽提裝置溶劑再沸器,用來加熱塔底溶劑,管程介質為蒸汽,為塔釜提供熱量。管束直接插入塔內底部,操作過程中管束浸沒于塔底液面下。塔底(即管束殼程)進料分為兩股,一股氣相進料(溫度176 ℃)自管束下方的進料分配管進入塔內,另一股液相進料(溫度105 ℃)在塔底液面上方進入,而出口全部為氣相,至塔頂排出。再沸器主要技術參數見表1。

表1 再沸器主要技術參數

管束投用以來經常發生故障,使用周期只有8~12個月。故障均為管束內漏,經多次修復,問題未得到徹底解決。每次檢修均發現支撐板內孔磨損擴大,尤其是第1、2排(自上而下)管子的磨損最大,管束存在振動的可能。管板殼側表面腐蝕,拉桿與管板的連接處松脫,拉桿端部固定螺栓脫落導致換熱管泄漏。而“U”形換熱管外表無明顯腐蝕,說明碳鋼材料存在腐蝕。

2.1 管束振動情況

再沸器直徑為500 mm,換熱管130根,共10排,正三角形布置;換熱管材料為S32168,直徑19 mm,壁厚2 mm;支撐板間距560 mm,再沸塔直徑1 800 mm。管束安裝在塔底內部,依靠滑道安裝在塔內兩根支撐角鋼上,并用“U”形抱箍固定,管束支撐的剛性較差,支撐角鋼也曾脫焊松動。塔底氣相進料經塔底下方的分配管后,由下向上橫向流過管束,對換熱管產生向上升力,引起管子振動,造成換熱管、支撐板接觸部位磨損。因此,殼程兩相流誘發管束振動的可能性很大。

2.2 管束振動計算分析

操作過程中管束在塔底液位以下,液體被加熱后氣化向上由塔頂排出,氣相垂直于換熱管流動,為兩相流誘導的管束振動。國家標準GB/T 151—2014《管殼式換熱器》給出了液相或氣相的振動計算方法,而本例介質為氣、液兩相,故按照文獻[7]推薦的方法,對管束外兩相流引起的振動進行計算和分析。

管束振動產生的主要原因有流體彈性不穩定、湍流激振、漩渦脫落激振及聲共振等。兩相流引發的振動主要是流體彈性不穩定及湍流激振,聲共振誘發振動的可能性較小。

(1)換熱管束固有頻率f計算

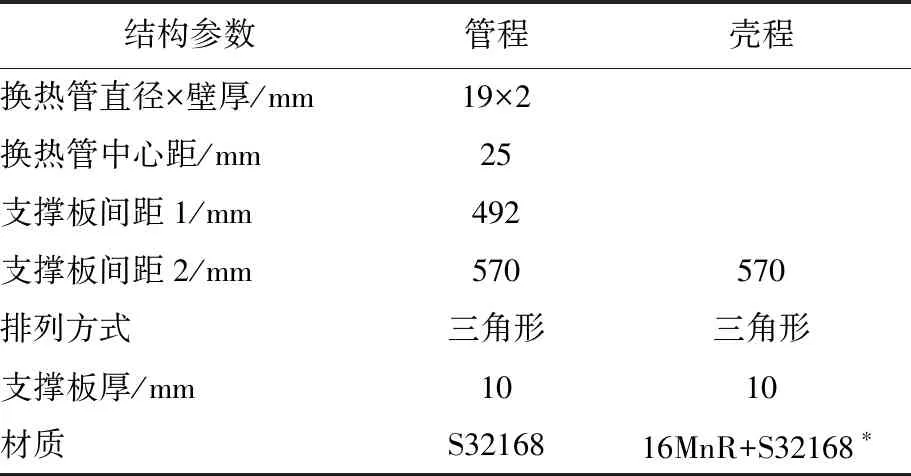

由于“U”形管束的結構特性,各排“U”形管的長度、數量、彎曲半徑及彎曲部分支撐結構尺寸并不一致,固有頻率也不一樣。因此,需分別計算各排管束的固有頻率。計算時流量按實際操作值,并根據平均溫度確定物性參數,減小誤差。物性數據取自裝置設計文件,管束結構參數見表2。

表2 管束結構參數

*管板表面(管程)堆焊了S32168不銹鋼。

對于“U”形管束,固有頻率f按公式(1)[8-9]計算:

(1)

式中:f為“U”形管在兩相流中的固有頻率;E為換熱管彈性模量,對于不銹鋼材料取190 GPa;do為換熱管外徑;di為換熱管的內徑;λn為頻率常數,與管端固定及跨數相關,對各排“U”形管有各自的頻率常數,分別取3.1、3.65、3.8、4.2、5.45、5.6、6.4、7.4、8.05、8.05;m為每米管長的總質量,文中取1.15 kg/m。

將上述數據代入公式(1)計算,得到第10至第1排“U”形管的固有頻率分別為:100.52 Hz、100.52 Hz、92.41 Hz、79.92 Hz、69.93 Hz、68.1 Hz、52.45 Hz、47.45 Hz、45.58 Hz、38.71 Hz。

(2)流速計算

判斷流體彈性不穩定引起的振動主要依據是管間流速是否大于臨界流速,兩相流體在管間隙中的流速Vg按公式(2)計算:

Vg=VS/(S-do)

(2)

式中:S為管子中心距,0.025 m;do為換熱管外徑,0.019 m;V為氣液兩相平均流速,2.65 m/s,其中V=Vg+Vl,Vg為氣相速度,Vl為液相速度。

本例中殼程介質進料為氣液兩相,氣相底部進入,加熱后汽化并垂直于管束向上流動;液相在液面上面進入,塔釜的流動除了由溫差引起的液體流動外,主要是氣相的流動,氣相介質的流動是誘發管束振動的主要原因。從傳熱過程分析,介質氣化在經過管束加熱后才開始,氣相的流動在管束中部以上居多,部分氣化在管束以上的液體內進行。故計算氣液平均流速時,不考慮管束上方對振動無影響的氣相流量,取4 000 kg/m3來計算殼程橫向流動速度。操作過程液面波動很小,取V1≈0。

根據公式(2)計算得管間流速Vg=9.55 m/s。

(3)流體彈性不穩定計算

設計時,換熱器殼側兩相流的實際流速應小于臨界流速(Vc),Vc按公式(3)計算:

(3)

式中:Vc為臨界流速,m/s;K為不穩定常數,對節徑比S/do=1.317,小于1.47,因此按式K=4.76(S-do/de)+0.76計算,計算得到K=2.263 1;δ為管子的對數衰減率,反映兩相流換熱器的結構阻尼、黏性阻尼、兩相組分阻尼,根據文獻[7]計算得δ=0.069 5。

將上述數據代入公式(3),計算得到第10排Vc=2.28 m/s。

對第9至第1排“U”形管分別計算δ,得到其余各排管子的Vc分別為2.28 m/s、2.18 m/s、2.02 m/s、1.89 m/s、1.86 m/s、1.52 m/s、1.63 m/s、1.55 m/s、1.51 m/s、1.39 m/s。對照臨界流速,發現管間流速均大于臨界流速。

根據振動分析計算可以知道:兩相流的管間流速為9.55 m/s,大于管束各排換熱管臨界流速,所以管束產生流體彈性不穩定。因流速較大,結構吸收的流體力超過了阻尼的耗散,導致流體彈性不穩定;流體力和結構運動耦合,導致管束產生振動。計算各排管子的臨界流速中,最低的為第1排管子,1.39 m/s,其彎曲半徑最大、固有頻率最低;最高的為第10排管子,2.28 m/s,其彎曲半徑最小,固有頻率最高。計算說明第一排管子最易發生振動,這與管束第1排支撐板磨損最嚴重的狀況相符。

2.3 介質腐蝕的影響

再沸器殼程介質為富溶劑(主要為環丁砜、水),管程介質為蒸汽。環丁砜溶劑化學性質和熱穩定性較好,在使用過程中,環丁砜溶劑在溫度高于180 ℃時開始分解,但分解速度緩慢,腐蝕性較小;隨著溫度的升高,分解速度加快,當溫度超過220 ℃時,分解明顯,溶劑顏色變深,分解生成淺黑色的聚合物、SO2和磺酸類物質,pH急劇下降,腐蝕性增加。除溫度外,影響環丁砜分解、劣化的因素還有溶劑系統的氧、氯離子和水的含量等。環丁砜的劣化容易造成系統腐蝕加劇,但對不銹鋼材料的腐蝕性很小,故材質為S32168不銹鋼的“U”形管和有不銹鋼堆焊層覆蓋的管板沒有腐蝕。實際操作溫度接近180 ℃,因此碳鋼的拉桿、沒有堆焊不銹鋼一側的管板以及管板螺紋孔都存在腐蝕[10-11]。拉桿與管板連接螺紋孔間隙內介質不流動,并不斷受熱分解,腐蝕性介質不斷濃縮,形成縫隙腐蝕。管束振動使拉桿、螺紋孔表面形成的保護膜不斷破壞,加速了腐蝕的進程;管板連接螺紋孔腐蝕不斷進行,最終導致拉桿松脫。

3 結論

(1)管束損壞的原因是振動與腐蝕的復合結果,其中“U“形管束的流體彈性不穩定引起的振動是主要原因。換熱管與管板脹接后,脹接部位有較高的應力,振動使這一部位疊加拉伸與壓縮的交變載荷,使用時間長了管子產生疲勞裂紋,在脹接與不脹的交界處產生裂紋并形成疲勞開裂[12]。振動也使換熱管與支撐板之間產生周期性撞擊,形成微動磨損,導致支撐板孔磨損、擴大。管束拉桿的材質是碳鋼,與管板的螺紋連接部位存在縫隙腐蝕;而管束長期振動也加快了腐蝕,使拉桿孔腐蝕、松動,阻尼作用減弱,促使振動加劇。

(2)由于管束振動的主要原因是管間流速過大,為避免管束振動,應提高管束固有頻率和臨界流速,在結構上增加3塊支撐板,同時減小50%的流量。經計算管間流速可減小至4.77 m/s,但仍大于各排管子中的最大臨界流速3.53 m/s,管束仍會產生流體彈性不穩定引起的振動。由于介質氣化后體積膨脹增大,導致流速過大,提高固有頻率,降低流量仍不能完全消除振動,需要做更大的改變,如增加管束直徑、擴大管板布管區域、布管方式由三角形變為正方形、減少處理量。但這些改動涉及范圍較大,需要改變原有塔及管束的尺寸和結構。

(3)改單面堆焊S32168不銹鋼為采用整體不銹鋼管板、拉桿材料也由碳鋼改為S32168不銹鋼,減小殼程介質腐蝕,防止拉桿孔腐蝕松動加劇振動。