基于ANSYS Workbench的錨鏈輪輕量化設計

王 杰,王 震,陳 超,駱書虎,邵振華

(1.江蘇科技大學機械工程學院,江蘇 鎮江 212003;2.江蘇政田重工股份有限公司,江蘇 南通 226000)

0 引 言

當前船舶工業正朝著“綠色船舶”的方向發展,錨絞機作為船舶錨泊系統的重要配套設備,其在技術上也正朝著經濟、節能、綠色環保的方向發展[1]。錨鏈輪作為錨絞機在起錨、拋錨、系泊和帶纜時與錨鏈直接接觸的部件,其結構設計的可靠性對保障錨機和船舶的安全運行有重要影響[2]。傳統的錨鏈輪主要根據GB/T 3179—1996標準設計,往往依靠經驗公式,采用較高的安全系數保證結構的安全性,缺少比較精確的強度計算,這使得錨鏈輪的體積龐大,結構笨重,機械傳動效率不高,材料和能源浪費較多[3]。因此,對錨鏈輪輕量化技術進行研究,優化錨鏈輪結構,提高其傳動效率,是錨絞機和其他甲板機械未來發展的必然趨勢。

近年來,國內外已有很多學者對船用錨絞機各部件的輕量化設計進行研究,例如:李曦[4]對液壓錨絞機墻架進行了有限元分析,確定了墻架的優化設計空間,運用Optistruct軟件對墻架板厚進行了優化設計;李文釗[5]對錨絞機卷筒和制動機構進行了有限元計算,確認了結構的變形失效部位與實船故障部位的一致性,利用NX NASTRAN軟件對失效部位進行了優化設計;WU等[6]對錨機底座進行了靜力學分析和模態分析,得到了底座模型可優化的空間,利用ANSYS軟件對底座結構進行了拓撲優化設計;王志明[7]對船用錨機的鏈輪軸進行了剛柔耦合仿真分析,得到了鏈輪軸在實際工況下的動應力歷程,為鏈輪軸的優化設計提供了理論依據。本文以船用錨機的錨鏈輪為研究對象,利用ANSYS Workbench軟件對其進行瞬態動力學分析和預應力模態分析,并基于多目標遺傳算法(Multi-Objective Genetic Algorithm,MOGA)對錨鏈輪的尺寸進行優化,探尋對錨鏈輪進行輕量化設計的可行性和最終能達到的輕量化程度。

1 錨鏈輪有限元分析

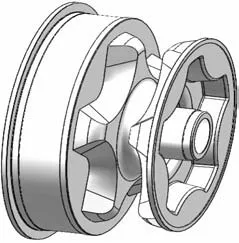

本文以正多邊形嚙合的五齒錨鏈輪為研究對象,采用SolidWorks軟件對其進行三維建模。為建立準確的三維實體模型,在創建錨鏈輪模型時要充分考慮其可能遇到的工況和安裝要求。同時,為提高后期有限元網格劃分的質量,提升有限元分析的精度和計算速度,根據圣維南原理[8],對模型進行適當的簡化,去掉對有限元計算影響不大的螺栓孔和倒角。錨鏈輪簡化模型見圖1。

圖1 錨鏈輪簡化模型

1.1 瞬態動力學分析

首先,為保證模型在導入軟件過程中的完整性,避免元素丟失,將錨鏈輪三維實體模型以x_t格式導入ANSYS Workbench中;其次,定義錨鏈輪的材料屬性,本文參照日本標準SC450(相當于國標ZG 230-450)選取錨鏈輪材料,其屈服強度為230 MPa,彈性模量為2.11×105MPa,泊松比為0.311,密度為7.83 g/cm3;最后,對錨鏈輪進行有限元網格劃分,綜合考慮計算量和計算精度,設置單元格大小為40 mm,采用自由網格劃分的方式,劃分的網格單元數為79 374個,節點數為137 654個。創建的錨鏈輪有限元網格模型見圖2。

圖2 錨鏈輪有限元網格模型

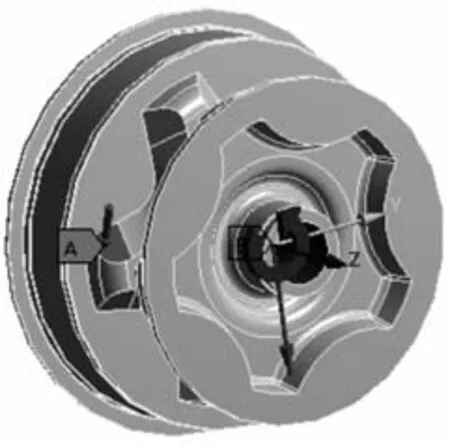

在錨機進行起錨操作過程中,錨鏈輪與錨鏈只有1~2個齒相嚙合,這里為簡化分析,只考慮1個齒與錨鏈相嚙合的情況,錨鏈輪的受力區域為圖3中的區域A。由于錨鏈輪的受力面為曲面,很難確定其受力方向,這里以曲面上所受壓力代替錨鏈與錨鏈輪嚙合時產生的嚙合力。已知錨鏈輪過載時所受拉力F為858 kN,曲面面積A為0.029 4 m2,則曲面所受拉力P為

圖3 錨鏈輪載荷添加

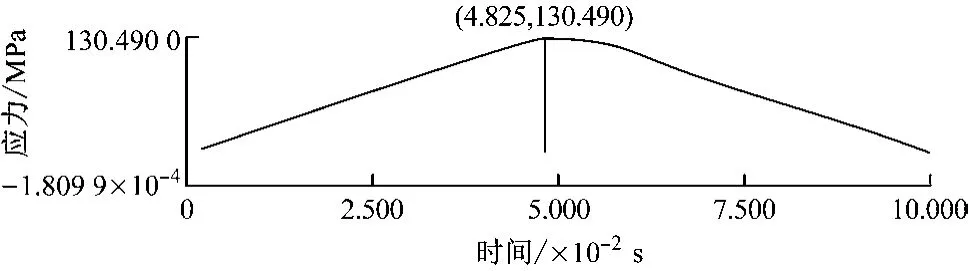

瞬態動力學分析以錨鏈輪過載時刻為中心,分析過載瞬間前后共計0.1 s時間內錨鏈輪所受應力的變化情況。首先,設置錨鏈輪瞬態分析初始時間載荷步為0.002 s,最短時間載荷步和最長時間載荷步分別為0.002 s和0.010 s,計算周期為0.100 s;其次,在錨鏈輪上添加一個轉動副,并給定一個轉速,使錨鏈輪的轉速在前半個周期內迅速增加到1 rad/s,在后半個周期內保持不變;最后,將大小為29.18 MPa的壓力載荷添加到嚙合曲面上,方向為垂直于曲面(見圖3),并確保載荷在0.050 s內迅速增大到最大值,在結束時刻減小到0。設置完成之后,開始進行分析計算,得到錨鏈輪在1個周期內的應力變化曲線,見圖4。

圖4 0~0.100 s內錨鏈輪應力變化曲線

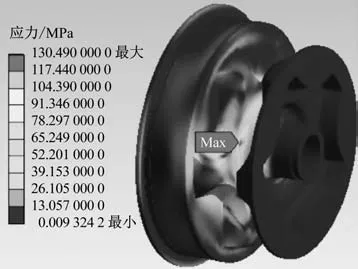

由圖4可知,隨著錨鏈輪所受壓力的不斷增大,其最大等效應力值也不斷增大,并在0.048 25 s時達到最大,此時錨鏈輪等效應力云圖和總變形位移云圖分別見圖5和圖6。由圖5和圖6可知,錨鏈輪最大應力出現在鏈輪軸與錨鏈輪內壁連接處,最大等效應力值為130.49 MPa,遠小于錨鏈輪材料的屈服強度,此時其側壁的最大位移變形量為15.127 mm,滿足輕量化設計需求。

圖5 0.048 25 s時錨鏈輪等效應力云圖

圖6 0.048 25 s時錨鏈輪總變形位移云圖

1.2 預應力模態分析

錨鏈輪在起錨過程中一直處于轉動狀態,不僅要滿足強度要求,而且要滿足振型和固有頻率要求,避免與其他部件產生共振,因此要對其進行模態分析。

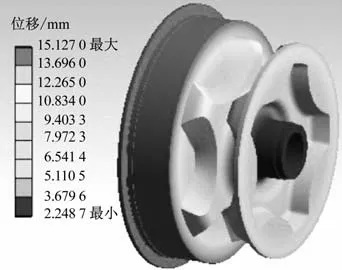

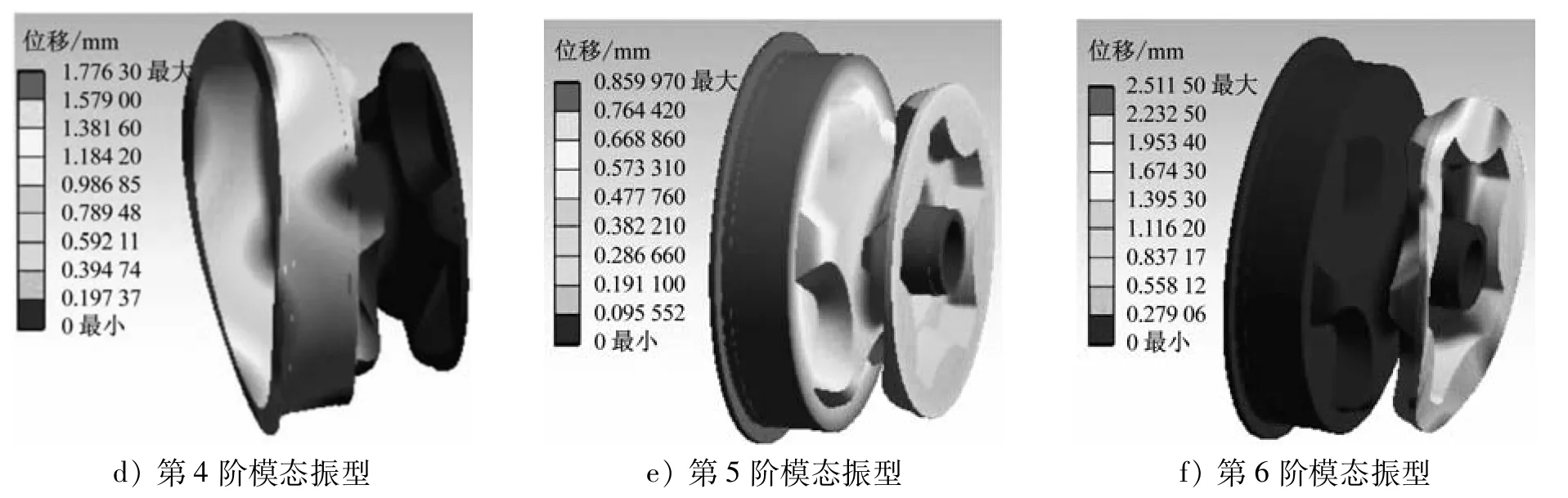

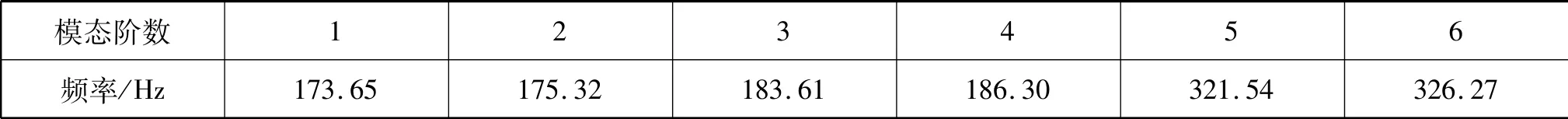

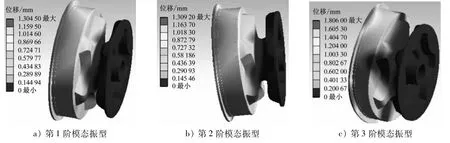

首先,將錨鏈輪實體模型以x_t格式導入ANSYS Workbench軟件中;其次,在Workbench模態分析系統中定義錨鏈輪的材料屬性、單元格大小和網格劃分方式;接著,在錨鏈與錨鏈輪嚙合處添加一個垂直于受力面的壓力,同時在鏈輪內孔面添加圓柱約束,以約束錨鏈輪的徑向運動和軸向運動,只讓其有圓周方向的轉動;最后,取模態階數為6進行模態分析計算。錨鏈輪模型固有頻率值和振型云圖分別見表1和圖7。

圖7 錨鏈輪前6階模態振型云圖

表1 錨鏈輪固有頻率值

從表1和圖7中可看出:錨鏈輪的前3階模態的固有頻率值在173.65~183.61 Hz,是錨鏈輪的主要振動模態;錨鏈輪的后3階模態的固有頻率值都在186.30 Hz以上,是錨鏈輪的局部振動模態。錨鏈輪工作時,鏈輪軸轉動和齒輪傳動產生的激振頻率都在100 Hz以下,遠低于錨鏈輪的最低固有頻率,因此錨鏈輪不會與其他部件產生共振,其動態特性滿足設計要求。

2 錨鏈輪尺寸優化設計

由錨鏈輪的瞬態動力學分析和預應力模態分析結果可知,錨鏈輪的原結構模型仍具有一定的優化設計空間,而錨機工作時錨鏈與錨鏈輪的嚙合面為曲面,且錨鏈輪齒形設計相對標準化,因此對錨鏈輪的齒形進行優化較為困難。這里在上述有限元分析的基礎上,只針對錨鏈輪的輪轂和側壁等應力較小的部位進行尺寸優化。

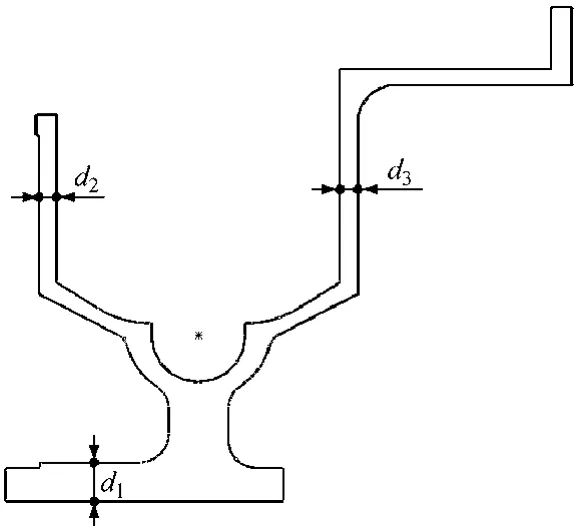

1)錨鏈輪的實體模型是由截面旋轉拉伸得到的,優化錨鏈輪結構就是對截面尺寸進行調整。錨鏈輪旋轉拉伸截面圖見圖8。

圖8 錨鏈輪旋轉拉伸截面圖

這里以錨鏈輪輪轂的厚度d1、兩側壁的厚度d2和d3為設計變量,以錨鏈輪的最大應力為約束條件,以最小化質量和一階固有頻率為優化目標,要求錨鏈輪的質量M在允許的范圍內盡可能地小,其1階固有頻率fn1在允許的范圍內盡可能地高,構建2個目標函數,即:F1(X)=min M(X);F2(X)=max fn1。

錨鏈輪尺寸優化數學模型為

式(2)中:d1為輪轂的厚度;d2為左側壁的厚度;d3為右側壁的厚度;F1(X)為最小化質量;F2(X)為最大應力。

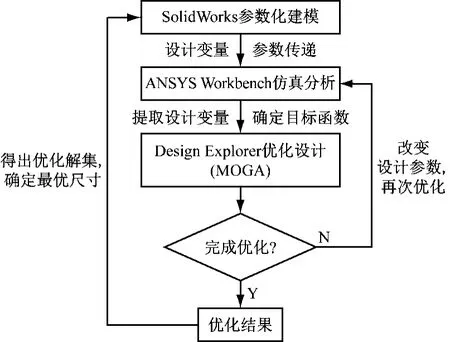

2)根據建立的錨鏈輪尺寸優化模型,運用ANSYS Workbench軟件的Design Explorer優化設計模塊對錨鏈輪進行基于MOGA的尺寸優化,整個優化過程見圖9。

圖9 錨鏈輪結構參數優化流程

3)優化算例分析。

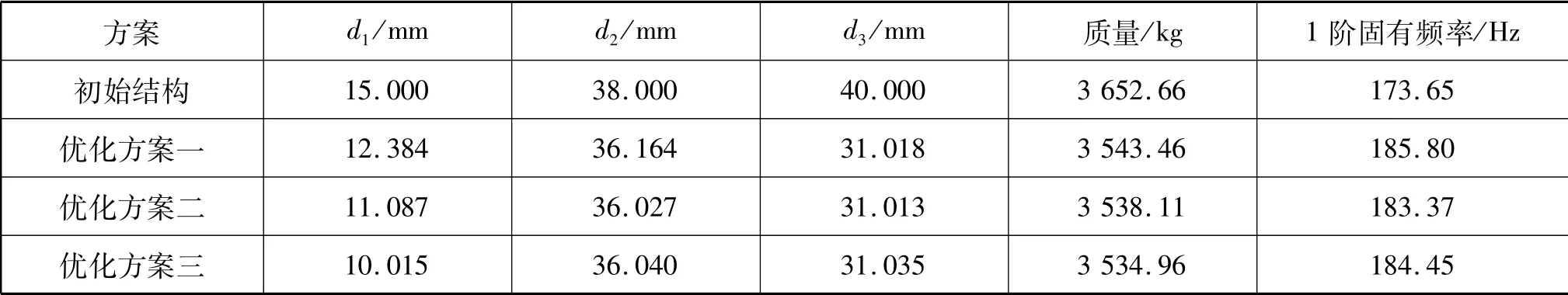

本算例利用ANSYS Workbench軟件提供的MOGA進行計算分析。該算法是非支配排序遺傳算法Ⅱ的變種算法,多用于對全局最小值和最大值進行求解[9-10]。優化算法具體參數設置:種群總數為100個;交叉概率和變異率分別為0.8和0.1;最大迭代次數為40次;最大候選點個數為3個。同時,使錨鏈輪質量函數最小化和一階頻率函數最大化,并約束最大應力,使其小于許用應力值。優化迭代過程以Pareto解集前沿分布80%的樣本收斂,最終經過40次迭代之后得到1組Pareto最優解集,并生成3組最合理的優化設計結果。得到錨鏈輪初始結構和3種優化方案對比見表2。

表2 錨鏈輪初始結構和3種優化方案對比

4)優化結果。

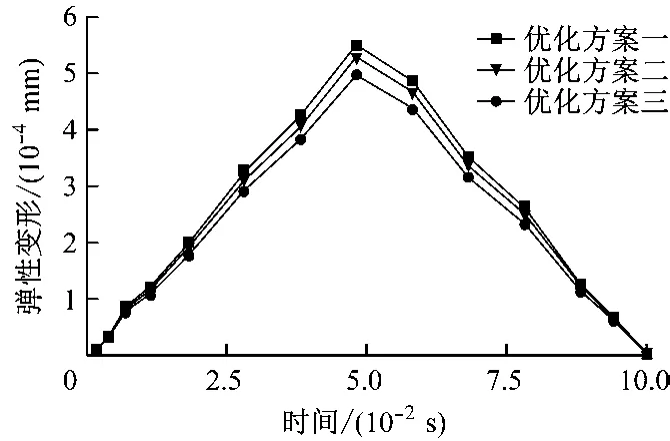

從表2中可看出,3組優化方案的設計變量都在一定的區間內趨于穩定,為得到最優的優化結果,分別針對3組數據重新建模,并對得到的錨鏈輪模型進行瞬態分析,結果見圖10。由圖10可知,在0.1 s時間內,優化方案三的錨鏈輪的彈性變形量最小,最大彈性變形量為4.973 4×10-4mm,因此確定優化方案三為錨鏈輪的最佳優化方案。

圖10 錨鏈輪3組優化方案彈性變形量對比

3 優化錨鏈輪驗證分析

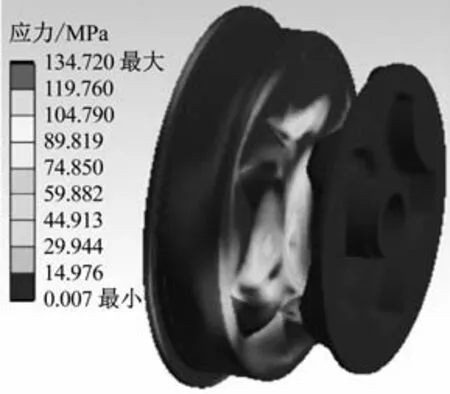

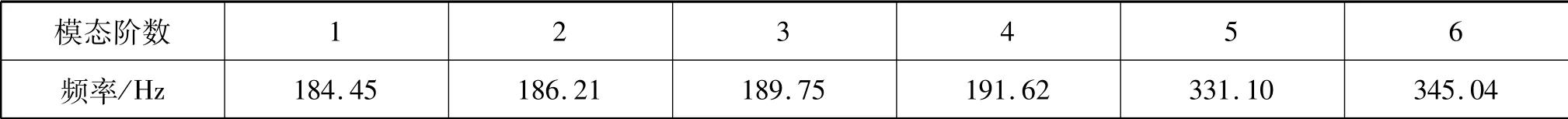

考慮后續機械加工的需求,對優化方案三的各尺寸作圓整化處理,即d1=10 mm,d2=36 mm,d3=31 mm,得到最終的優化結構。添加與優化前相同的邊界條件和載荷狀況,分析驗證優化后錨鏈輪的動態特性,結果見圖11和圖12。由圖11和圖12可知:優化后錨鏈輪的最大應力值由原來的130.49 MPa增加到了134.72 MPa,仍在材料的許用應力范圍內;優化后錨鏈輪的最大位移變形量由原來的15.127 mm增加到了16.603 mm,對錨鏈輪剛度的影響較小。表3為優化后基座模型固有頻率值。由表3可知,優化后錨鏈輪各階固有頻率均有所提高,其中1階固有頻率由原來的173.65 Hz增加到了184.45 Hz,較好地實現了1階固有頻率最大化的目標。

圖11 優化后錨鏈輪等效應力云圖

圖12 優化后錨鏈輪最大位移變形云圖

表3 錨鏈輪優化后基座模型固有頻率值

表4為錨鏈輪優化前后各性能參數對比。由表4可知:優化后錨鏈輪的總質量減少了118.73 kg,減重率為3.25%;優化后錨鏈輪的最大等效應力和總位移變形量略有增大,對錨機整體結構的可靠性不會產生影響;優化后錨鏈輪的固有頻率有所提高,遠大于鏈輪軸自身轉動和大小齒輪間傳動產生的激振頻率,對整體結構的穩定性不會產生影響。由此可知,基于MOGA對錨鏈輪進行輕量化設計能達到預期的效果,使錨鏈輪在滿足整體結構強度和剛度要求的同時,達到減輕重量的目的,滿足輕量化設計要求。

表4 錨鏈輪優化前后各性能參數對比

4 結 語

本文以正多邊形嚙合的五齒錨鏈輪為研究對象,通過對其輕量化設計的流程和方法進行研究,提出基于ANSYS Workbench軟件對錨鏈輪的結構進行優化設計。根據錨鏈輪的瞬態動力學分析和預應力模態分析結果,確定錨鏈輪的可優化區域,為其輕量化設計提供科學的理論依據;基于錨鏈輪力學分析結果,確定利用輪轂的厚度d1、兩側壁厚度d2和d3等3個參數構建以錨鏈輪質量最小化和1階固有頻率最大化為目標的尺寸優化數學模型;利用MOGA對錨鏈輪的尺寸進行優化,確定這3個參數的最優解集,并通過瞬態分析確定錨鏈輪尺寸的最終結構。通過對優化前后錨鏈輪的結構進行對比分析得出:優化后錨鏈輪的總質量減小了3.25%,較好地實現了減重的目的;同時,錨鏈輪的強度、動態特性和抗振性能得到了提高,滿足錨鏈輪設計的經濟性和安全性要求,為其他船舶的機械輔助設備的輕量化設計提供了理論依據。