公路工程SBS混合料面層技術分析

肖莉

(吉安市公路建設和養護中心吉安分中心,江西 吉安 343000)

0 引言

瀝青路面具備易于修復、車輛通行舒適等特點,其也因這些優勢逐步取代了傳統的水泥路面。在瀝青路面施工中,采用SBS 混合料面層技術,能夠更好地提升公路工程的建設效果。因此,為了打造出更高品質的公路工程,在應用SBS 混合料面層技術的過程中需要做好對技術工藝的控制,同時對施工溫度及工藝流程等進行合理管控,如此才能提升工程的整體質量,為公路事業的發展奠定堅實的基礎[1]。

1 工程概況

某公路經過多年的通車運行,出現了一些病害,養護單位對其進行了灌縫、修補等多次維修養護施工,公路性能得到了一定的恢復。2021年底,經技術人員的現場調查和分析,發現整個路段內彎沉量比較大,平均彎沉在48.23mm,有些部位的承載性能不能達到規定的標準。經現場勘察,發現破損面積比較大,有些部位的車轍損害問題較為嚴重。為了盡快恢復公路的通行性能,對整個路面進行銑刨處理,將彎沉值較大的部位全部挖除,并輔以相應養護措施,恢復其使用性能。

2 準備階段

第一,做好機械準備工作。在該養護工程中采用SBS 改性瀝青混凝土施工,所用施工機械主要為攤鋪機、碾壓機、運輸車等,還會用到大量的小型施工機具設備。在正式展開施工之前,要對全部機械設備進行檢查與調試,確保所有設備的各項性能均滿足施工需要。另外,在施工期間,施工單位還需要組織相關技術人員對設備進行定期的維護與管理,消除機械故障風險,保證機械設備的運行水平。第二,做好場地準備工作。在開展SBS 改性瀝青路面施工前,應對路面進行全面的清理,確保路面基層的清潔度達到施工標準。在清理完成后,需在路面表面噴灑一層黏層油,確保面層與基層能夠有效黏結,確保整體結構的完整性。第三,做好技術準備工作。在SBS 改性瀝青路面正式施工前,施工單位需要組織相關檢測人員對施工現場展開全面的勘察,了解施工現場及自然環境的情況,進而制定切實可行的養護施工方案,為后續施工提供指導。同時,要進行檢測測量放線工作,為后續施工提供有力保障。

3 原材料

3.1 SBS 改性瀝青

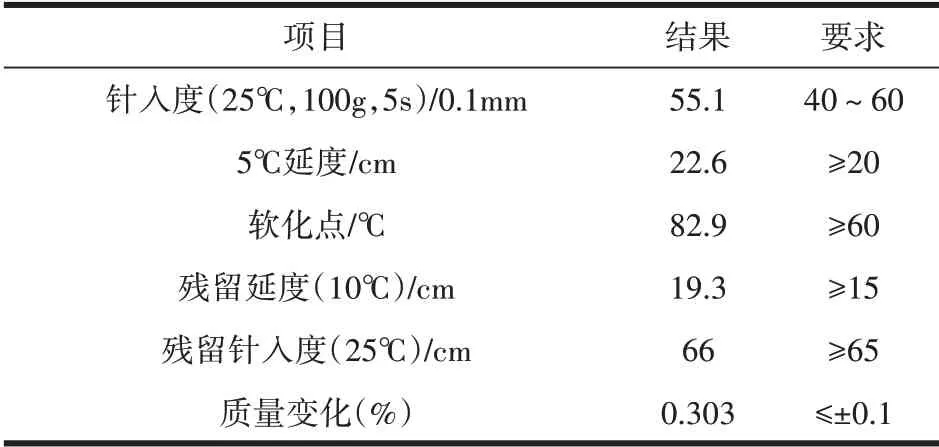

該項目施工中選用SBS 改性瀝青材料,即通過加熱處理的方式使基質瀝青達到熔融的狀態,并根據需要加入適宜比例的SBS 橡膠顆粒,再利用高速剪切設備對混合材料進行處理。SBS 改性瀝青材料性能指標見表1。

表1 材料性能指標檢測結果

3.2 集料

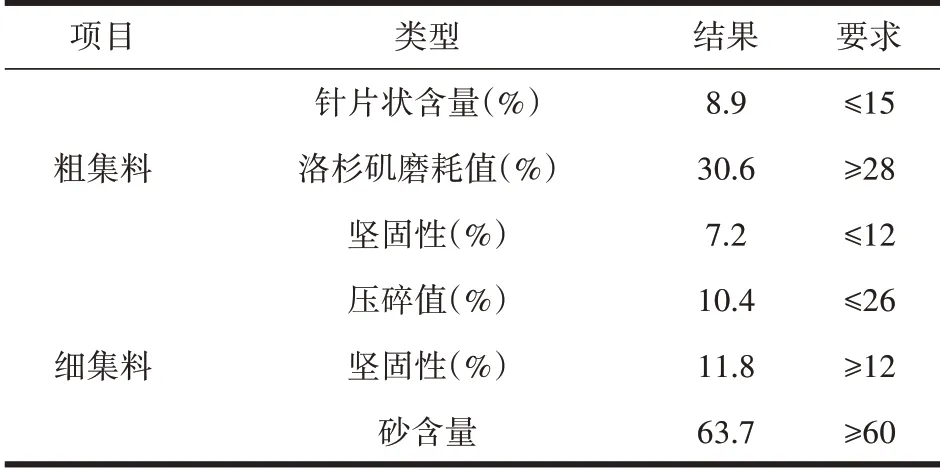

因施工現場的氣候條件比較特殊,粗、細集料均采用玄武巖碎石材料,以保證硬度達到施工要求,且表面干燥、清潔,不會影響工程質量;選擇礦粉作為填料;另對石灰巖進行磨細處理。該工程所用集料性能指標見表2。

表2 集料性能檢測結果

3.3 礦料級配

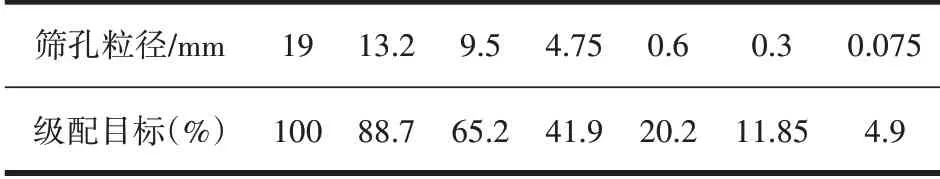

通過馬歇爾試驗,合理設計礦料級配,具體參數見表3。

表3 級配設計

4 施工技術

4.1 基層處理

第一,SBS 改性瀝青混合料對施工條件的要求比較高,在攤鋪作業開始前,應做好對基層結構的處理,保證表面不存在任何垃圾、雜物等,達到干凈、整潔的要求,同時要確保結構表面的平整度、壓實度滿足要求,如果出現凹陷、凸起等情況,需要及時進行填筑、壓實處理,如果壓實度不合格,則應及時進行補壓處理,確保結構性能完全滿足施工要求。第二,基層清理工作結束,且經過全部修補處理后,需要在基層表面噴灑透層油,其目的是填補基層表面的微小孔隙,提高基層和SBS 改性瀝青基層的黏結性。還要根據檢測情況,通過增加或減少稀釋劑的方法調整黏度。透層油的噴灑施工需要應用瀝青撒布車,噴嘴需符合透層油的黏度標準,且要均勻噴灑,之后要對噴灑不合格的部分通過手工方式進行處理,且要落實養護處理,以免影響工程的最終施工效果[2]。

4.2 混合料拌和

第一,基層施工結束后,要進行混合料的制備。該工程采用間歇式拌和機進行SBS 改性瀝青拌和處理,其間要對各種材料的性能進行檢測,確保原材料性能符合要求,而后根據配合比參數要求進行材料的制備。在拌和環節,需要將混合料的溫度范圍控制在160~175℃,每一次拌和的時間不得少于45s,拌和結束后及時進行鋪設施工,并且要確保材料無離析、結團、花白料等現象,否則會影響材料的性能。第二,混合料經檢測合格后,用自卸車將之運到施工現場。裝載前,需要在車廂內壁表面涂抹一層防黏結劑,并在運輸過程中使用帆布覆蓋進行保溫,且車輛需保持勻速行駛,將材料溫度控制在合理的范圍內,將運輸車輛停放在指定位置,在專人指揮下進行卸載,確保不會影響混合料的性能[3]。

4.3 混合料運輸

在混合料運輸環節,要注意以下幾點:第一,對攪拌廠的生產能力有全面的了解,并配置足夠數量的運料車,確保運輸與生產保持協調性,一般來說現場至少需要準備6 輛運料車待料。第二,運輸車輛的車廂內壁需達到干凈、整潔、光滑的要求,且要在車廂內壁表面涂抹一層隔離液,防止卸載時出現混合料黏附在車廂表面的情況。第三,裝載混合料時,需按照前、中、后的順序進行,以免發生混合料離析的問題,裝載工作結束后,需用帆布或者棉被對其進行覆蓋處理,避免發生溫度、水分流失以及混合料被雨水浸濕等問題,否則會影響混合料性能。第四,若混合料出現離析、結團等問題,或者溫度低于160℃,要及時做好廢料處理。第五,卸載完畢應立即清理車廂,以免出現結塊的情況。

4.4 混合料攤鋪

第一,該工程采用履帶式攤鋪機,攤鋪機帶有平衡梁結構,能確保攤鋪過程自動找平,施工時還在料斗、熨平板表面涂抹了一層防黏結劑。為保證攤鋪作業連續性開展,現場必須有4 輛以上的運料車等待。同時要加強對攤鋪參數的控制,以確保達到工藝要求。第二,根據試驗攤鋪的技術參數進行現場控制。該工程的路面寬度比較大,需要采取多臺設備同時攤鋪作業的方式,保持梯隊作業的形式,前后設備保持10~20m 的距離,相鄰車輛攤鋪范圍應搭接30cm 的寬度。此外,攤鋪過程中,設備需均勻、慢速行駛,速度控制在3m/min 左右,且攤鋪設備不得出現停車、掉頭、加速等現象。在攤鋪過程中要控制好混合料的溫度,現場溫度也要處于合理范圍,材料溫度一般需要控制在160~165℃,環境溫度要控制在5~28℃。第三,攤鋪作業現場如果遇到意外情況,要停止攤鋪施工,若停工時間超過2h,施工人員應按照接縫施工處理;若停工時間不足2h,要做好保溫處理,并在恢復施工后攤鋪交接30cm 的寬度。攤鋪工作結束后,需控制好虛鋪厚度、平整度,保證相關指標達到設計標準。此外,由于攤鋪施工是在露天環境下進行的,所以在施工過程中要做好保護性措施,并隨時關注天氣情況,若遇到降雨天氣,應加強對施工現場的保護,以免影響公路的性能[4]。

4.5 混合料碾壓

在混合料碾壓環節,需要通過現場試驗確定各項技術參數,進而制定合適的施工方案、采取適宜的工藝,以達到良好的施工效果。壓路機在行駛過程中應從兩端折回,并確保兩次折回不在同一截面上。此外,碾壓施工需保持連續性,施工中途不能有停車、加速或者減速的情況,要保持勻速前進,這樣才能達到碾壓均勻的標準。

第一,攤鋪工作結束后,需立即開展碾壓施工,一般應用雙鋼輪壓路機、膠輪壓路機等設備。根據施工規范,碾壓施工包括初壓、復壓、終壓的三個環節。初壓環節可采用兩臺雙鋼輪壓路機進行作業,在施工前要對輪胎噴灑必要的防黏結劑,以防止碾壓過程中出現黏輪的情況。在初壓作業環節,碾壓車輛的行駛速度應控制在2~3km/h,且相鄰設備應保持1/3 輪寬重疊,這樣能更好地保證路面的整體性能。第二,復壓環節的作用是提高結構的壓實度,使路面結構材料更加密實,因此復壓是碾壓施工的關鍵環節,是保證路面性能的重要工序。在復壓過程中,需保證兩臺膠輪壓路機交替作業,一般需碾壓4~6 遍,設備速度需控制在3~5km/h。第三,終壓環節采用雙鋼輪壓路機,大、小型設備各一臺,并采用靜壓的方式進行作業,確保路面表面平整度達到標準,碾壓車輛的速度需保持在2~3km/h,碾壓1~2 遍即可。碾壓結束后,需進行壓實度檢測,確保碾壓施工完全滿足工程質量要求。

4.6 注意事項

第一,攤鋪階段應遵循隨進隨用的原則、嚴格按照相應的施工工藝開展,避免出現堆積的情況。如果當日材料沒有使用完畢,應將其存放到罐體內保管,防止材料性能發生改變。第二,根據實際檢測情況,合理設置運料車停放位置,使其與攤鋪機的距離保持在10~30cm,且要采取相應措施,避免混合料在運輸環節出現結團、離析等問題,影響工程質量。第三,將材料運輸到現場后,施工單位應組織相關人員檢查混合料的溫度,如果發現溫度和出廠溫度相差超過10℃,則禁止將之投入使用。第四,在振動壓實環節,需加強對碾壓速度的控制,以免出現過振的情況[5]。

5 工程檢測

5.1 壓實度

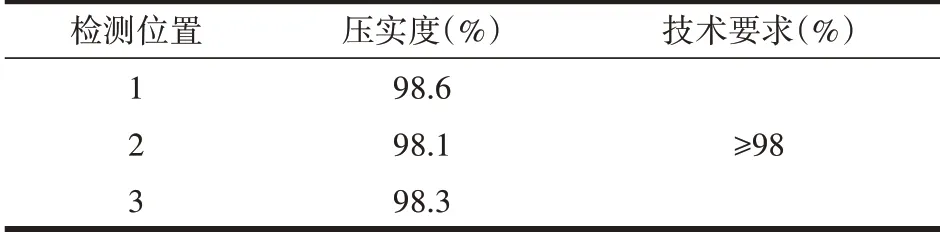

在公路工程中,壓實度是重要的技術參數,該參數能夠反映工程質量,一般通過鉆芯法確定SBS 改性瀝青路面的性能。該工程路面壓實檢測結果見表4。

表4 路面壓實檢測結果

根據表4數據,SBS 改性瀝青路面壓實度超過98%,說明壓實度符合要求。

5.2 平整度

行駛舒適度也是公路路面的重要評價指標,而行駛舒適度主要受平整度的影響,所以應用平整度儀檢查路面的平整性[6]。該工程路面平整度檢測指標見表5。

表5 平整度檢測結果

根據表5數據,SBS 改性瀝青路面的平整度在1.2以下,說明整個路面的平整度符合要求。

6 結語

以實際工程為例,講解SBS 改性瀝青混材料的選擇,從拌和、攤鋪、碾壓等方面分析了改性瀝青路面施工技術,施工后經性能指標檢測,路面的平整度、壓實度合格,完全符合工程施工標準。結合上述內容及相關經驗,將SBS 改性瀝青路面施工要點總結如下:第一,加強攤鋪環節的溫度控制,保證溫度處于合理范圍,確保各種機械設備處于最佳運行狀態,預防發生設備故障問題;第二,嚴格落實混合料質量檢測和控制工作,確保每一種材料都符合要求,配合比參數滿足標準;第三,加強攤鋪機行駛速度控制,保持連續性施工;第四,攤鋪施工結束后,立即開展質量檢查工作,每一項參數都要符合工程要求;第五,加強瀝青混合料鋪設現場管控,消除一切質量問題和缺陷。