車削高溫合金GH4169表面粗糙度及殘余應力優化分析

孔憲俊,胡光,趙明,劉娜,侯寧,王明海

(1.沈陽航空航天大學機電工程學院,遼寧沈陽 110136;2.中國航發沈陽黎明航空發動機有限責任公司,遼寧沈陽 110136)

0 前言

高溫合金GH4169(國外牌號為 Inconel 718)具有卓越的綜合性能和良好的可靠性,在溫度超過650 ℃時仍能保證較高的疲勞強度、抗氧化性和斷裂強度;溫度在1 000 ℃時的強度仍可以滿足使用要求。因以上優點,高溫合金GH4169成為航空發動機用高溫合金的國際標準材料。

目前國內外學者對高溫合金的研究是通過試驗和仿真同步進行的。武導俠等[1]研究了進給量對高溫合金疲勞壽命的影響,得出當f=0.13 mm/r 時,試件的疲勞特性最好。李福稼等[2]用 BP 神經網絡預測方法建立了高溫合金表面粗糙度經驗模型,為高溫合金車削加工提供一定參考。EZUGWU等[3]研究了3種不同的硬質合金刀具對高溫合金表面粗糙度的影響,發現單涂層(TiN)刀具的效果最好。姚倡鋒等[4]研究了GH4169合金車削過程中的殘余應力場,發現刀具磨損致使表面圓周和進給方向的殘余拉應力峰值和表層殘余壓應力峰值均增大。CHOUDHURY和EL-BARADIE[5]研究了刀具涂層對高溫合金切削的影響,發現使用涂層刀具時,即使切削深度較大,也可以使加工表面粗糙度減小,而未涂層刀具則產生相反的效果。

目前針對于高溫合金表面粗糙度和殘余應力的研究主要集中在刀具對工件表面質量的影響[6-7],而對車削參數的研究較少[8]。由航空航天發動機零部件的質量故障研究可知,其疲勞破壞大部分在零件的加工表面層附近。因此,研究已加工表面的表面粗糙度和殘余應力具有十分重大的意義。本文作者以高溫合金GH4169為研究對象,研究切削參數與已加工表面的表面粗糙度和表面形貌的關系,并通過有限元仿真軟件ABAQUS研究不同切削參數對殘余應力的影響,從而實現對車削加工GH4169參數的優化。

1 試驗條件和方案

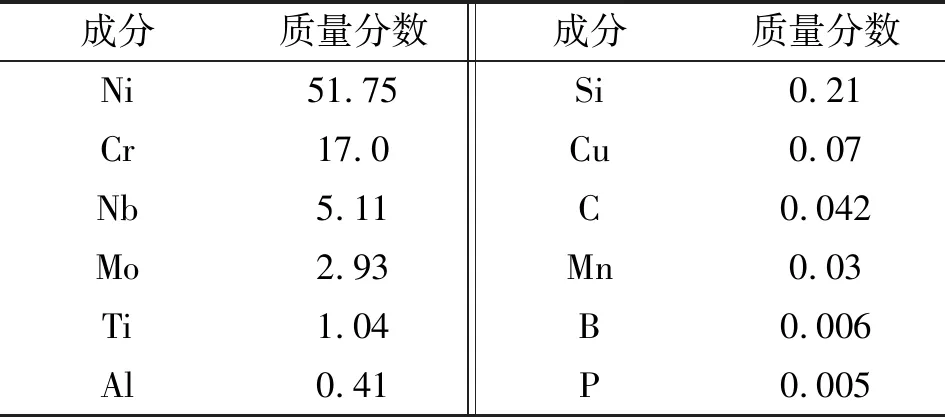

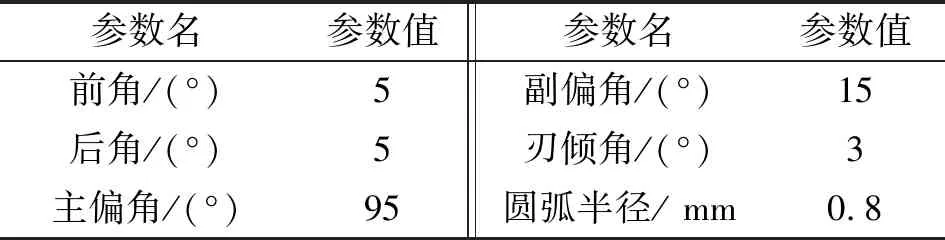

試件取φ33.4 mm×50 mm的GH4169棒料,化學成分如表1所示。采用某機床廠生產的CAK4085nj數控機床(見圖1)進行數控加工,刀片為山特維克的VBMT160408牌號涂層硬質合金刀片,刀具幾何角度如表2所示。刀桿型號為SVJBR1616-H16。

已加工表面粗糙度采用TR240表面粗糙度儀(見圖1)進行測量,為使試驗結果更加準確,在清洗已加工表面的油污后,在工件外圓表面沿進給方向分別在工件表面相鄰等距位置處測量5次,去掉最小值和最大值,結果取剩余3組數據的平均值。采用VHX-J250超景深三維立體顯微鏡對加工完的表面進行拍攝,在加工表面均勻選取至少3個位置以上進行表面微觀形貌的測量,分別拍攝200倍和500倍下加工表面形貌并記錄缺陷,特殊位置可以適當調整至更高倍數。

表1 GH4169 的化學成分 單位:%

表2 車削試驗刀具(VBMT160408)幾何參數

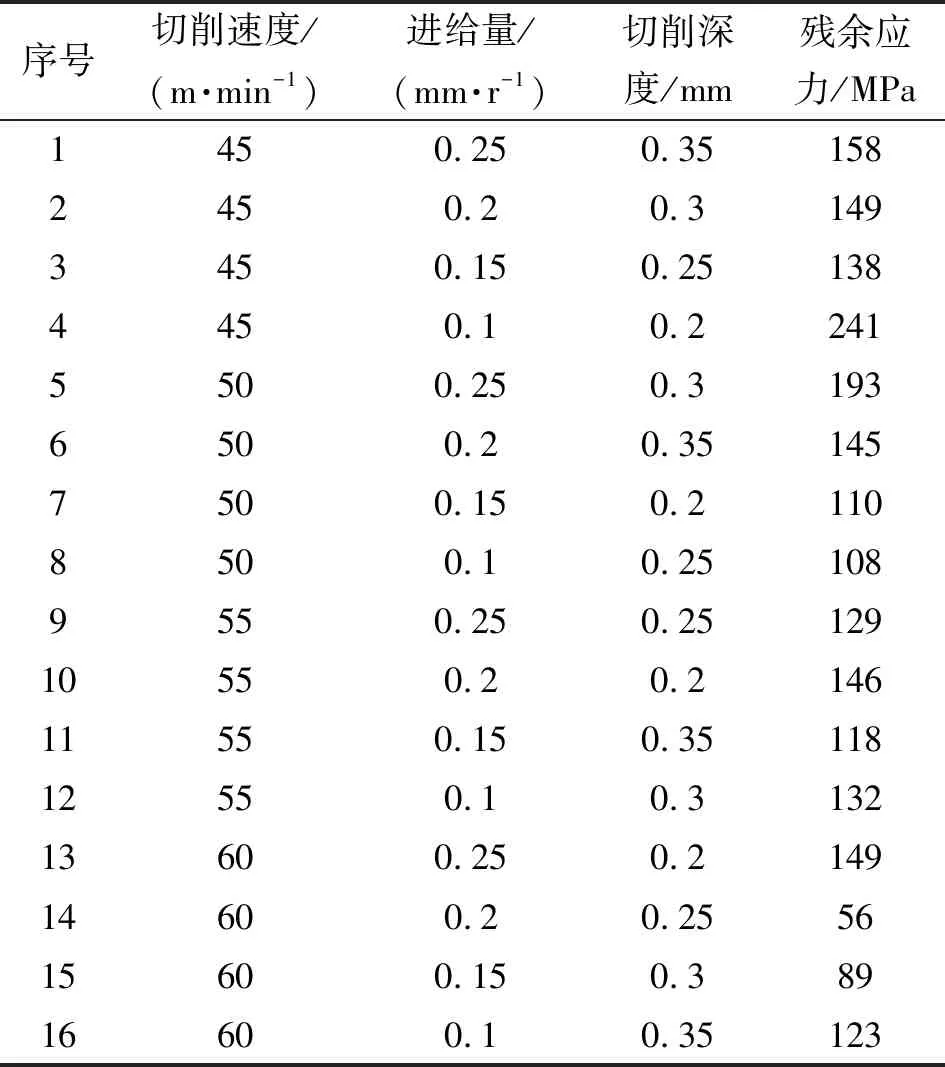

文中每個切削參數選擇4個水平,構造正交試驗表如表3所示,共開展16組車削試驗,每組參數下走刀長度為8 mm。

表3 試驗水平及因素

2 試驗結果分析

2.1 表面粗糙度分析

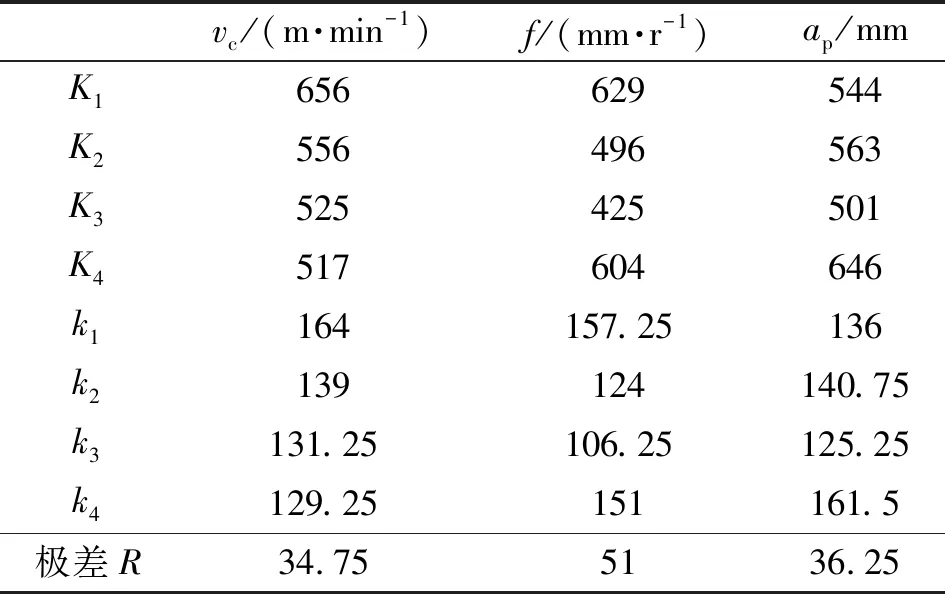

表4所示為表面粗糙度試驗結果,采用極差法分析結果(見表5)研究切削參數對表面粗糙度影響的主次順序。

由圖2可知:切削速度為45~60 m/min時,表面粗糙度隨切削速度的增加先減小后增大;當切削速度較低為45 m/min時,積屑瘤易在刀具的前刀面形成,使試件的已加工表面粗糙度加大;隨切削速度不斷提高,積屑瘤逐漸減少,切削溫度的升高使材料軟化,切削力降低,切削振顫現象減少,粗糙度逐漸降低;當切削速度達到60 m/min時,較高的切削速度使切屑不易排除,對加工表面造成刮傷,較高的切削溫度增加了刀具的磨損,部分切屑融化,粘結在已加工表面,造成表面粗糙度升高[9]。

表5 表面粗糙度極差分析結果

由圖3可知:進給量為0.1~0.25 mm/r時,進給量與表面粗糙度呈正相關。這是因為較大的進給量使切削厚度增加,切削力增大,而且切屑厚度增加,切屑不易排除,導致了切屑變形劇烈,切削振顫現象明顯。

由圖4可知:切削深度從0.2 mm增加到0.35 mm,表面粗糙度從1.373 μm增加到1.681 μm,略微升高。這是因為切削面積隨切削深度的增加而增大,刀具與切屑相互擠壓的現象越劇烈,但是這種現象隨切削深度的增加變化不明顯,所以造成了表面粗糙度略微升高。

表面粗糙度極差分析結果如表5所示,表中K表示在每個因素下對應水平的試驗結果的和,k表示該水平下試驗結果的平均值。由表5可知:各切削用量對表面粗糙度影響程度由大到小依次為進給量、切削速度、切削深度。因此,在實際加工中不宜采用較大的進給量,但是在一定范圍內切削深度并不是影響表面粗糙度的重要因素,這對提高高溫合金切削加工效率非常有利。

2.2 車削表面形貌分析

不同進給量下表面形貌如圖5所示。根據粗糙度極差分析知切削加工參數中,對于表面形貌、表面粗糙度影響最大的因素是進給量,從圖5中可以清楚地看出車刀沿切削運動方向的痕跡清晰均勻,這是由車刀的硬質點對加工表面的耕犁造成的,車刀表面的磨損溝槽也造成了已加工表面的溝槽,溝槽之間的距離是每轉進給量,但因為進給量不同,導致表面形貌中溝槽距離不同。圖5中進給量f=0.25 mm/r時的加工表面走刀痕跡最為稀疏,溝槽距離最大,進給量為0.2、0.15、0.1 mm/r的走刀痕跡逐漸緊湊,溝槽距離逐漸減小。因此可見,進給量對于表面形貌的影響非常大。

鎳基高溫合金GH4169材料極具黏性,在切削加工過程中已加工表面易產生切削刃切屑測流和黏屑,如圖6所示,在第14組試驗中表面存在黏屑,這是因為該組切削速度為60 m/min,切削速度較大導致了切削溫度較高,刀具磨損嚴重,切屑測流現象嚴重,使已加工表面有切屑粘附。第15組試驗中,表面出現切屑測流造成的劃痕。

3 殘余應力分析

文中所研究的殘余應力為工件表面沿進給方向的殘余應力,如圖7所示為借助有限元仿真軟件ABAQUS得到的應力分布云圖。此次仿真研究主要分析切削參數對殘余應力的影響,仿真結果如表6所示。

由圖8可知:切削速度與殘余應力呈負相關。在車削過程中,殘余應力的產生是復雜的,刀具對工件的機械應力為壓應力的是負值,而切削熱產生的熱應力為拉應力是正值,所以殘余應力受由切削區力-熱耦合的影響[10-12]。切削速度在45 m/min時,由于切削速度較低,材料的去除率小,切削熱未隨切屑流失,隨切削速度的提高,試件表面大部分的熱量隨著切屑流失,傳遞到工件表面的熱量減少,機械應力產生的壓應力占主導地位,軸向殘余應力相應減小。

表6 不同切削參數下進給方向殘余應力

由圖9和圖10可知:殘余應力隨著進給量和切削深度的增加先減小后增大。這是由于進給量在0.1~0.15 mm/r時,切削熱引起的拉應力相比于機械力引起的壓應力較小,所以軸向殘余應力減小;隨著進給量的增加,切屑不易排除,導致切屑變形劇烈,刀具與切屑相互擠壓使切削溫度不斷提高,此時熱應力產生的拉應力提高,殘余應力提高。由于在車削過程中會產生硬化層,當切削深度小于硬化層深度時會使切削力增大,機械力引起的壓殘余應力也相對增加,使表面殘余應力減小,當切削深度進一步加深時,切削熱產生的拉應力占主導地位,殘余應力增加。

由表7所示的正交分析結果可知:進給量是殘余應力最主要的影響因素,切削深度次之,切削速度的影響最小。所以在實際加工過程中,進給量是優先考慮的因素。

表7 殘余應力正交分析結果

4 結論

本文作者采用正交試驗法,對高溫合金表面粗糙度和殘余應力展開研究,主要結論如下:

(1)影響表面粗糙度的主次因素依次為進給量、切削速度、切削深度;表面粗糙度與進給量呈正相關,溝槽之間的距離是每轉的進給量;當切削速度由45 m/min增大到60 m/min時,已加工表面粗糙度從1.603 μm減小到1.257 μm后增大到1.832 μm;表面粗糙度隨切削深度的增加變化不明顯,切削深度對表面粗糙度的影響最小;在試驗的參數范圍內,參數為vc=55 m/min、f=0.1 mm/r、ap=0.3 mm時,表面粗糙度最小;

(2)影響殘余應力的主次因素依次為進給量、切削深度、切削速度;加工表面殘余應力與切削速度呈負相關;隨著進給量和切削深度的增加,殘余應力先減小再增大;在試驗的參數范圍內,切削參數為vc=60 m/min、f=0.2 mm/r、ap=0.25 mm時,殘余應力最優。