火電廠軸流增壓風機葉片斷裂原因及其解決方案探究

沈德興

(福海創石油化工有限公司,福建 漳州 363216)

0 引言

大型軸流增壓風機是火電廠脫硫煙風系統的重要輔助設備之一,其運行狀況對火電廠的安全經濟運行至關重要,如增壓風機發生安全故障,嚴重時可導致整臺機組跳停。增壓風機和引風機葉片承受離心力和高溫煙氣中固體顆粒的沖蝕,工作環境比較惡劣。如果風機本身性能達不到設計要求、葉片加工質量存在問題或者風機運行在失速區域,葉片就極易發生斷裂現象[1-4]。

某670 t/h鍋爐機組煙風系統配備兩臺離心式引風機,脫硫系統配置一臺靜調軸流增壓風機。超凈排放改造后,增壓風機頻繁出現葉片斷裂的現象。

本文在試驗實測數據的基礎上,分析增壓風機的運行狀態、煙風系統阻力情況、葉片斷裂原因,并給出改造方案及選型參數,以解決風機葉片斷裂問題。

1 設備概況及事故過程

1.1 設備概況

鍋爐型號為SG-670/13.7-M3001。鍋爐額定工況蒸汽壓力為13.7 MPa,鍋爐最大連續蒸發量不小于670 t/h。

脫硫系統增壓風機是型號為RTF28-15-1的靜調軸流風機(由動調軸流風機改進而來),風機設計轉速為990 r/min。

1.2 事故過程

機組進行超低排放改造前,增壓風機運行穩定,未出現葉片斷裂的事故。超低排放改造后,增壓風機葉片開始出現斷裂現象,每次斷裂前表盤振動數據均無明顯異常。風機正常運行過程中振動突然增大,振速超過7 mm/s,立即停機檢查,發現葉片斷裂。初步判斷振動增大時葉片已經發生斷裂,且通過檢查推測斷裂首先發生在一個葉片上,隨后將其他葉片掃射損壞,同時對機殼、調節門撐筋產生不同程度的損壞,葉片斷口在距離葉盤200 mm左右位置,如圖1所示。

2 風機與管網系統匹配性分析

根據上文葉片斷裂現象和相關經驗可初步得出以下判斷:超低排放改造后,煙風管網系統和脫硫系統阻力增加,增壓風機出力增加,風機與煙風管網系統的匹配性發生變化。

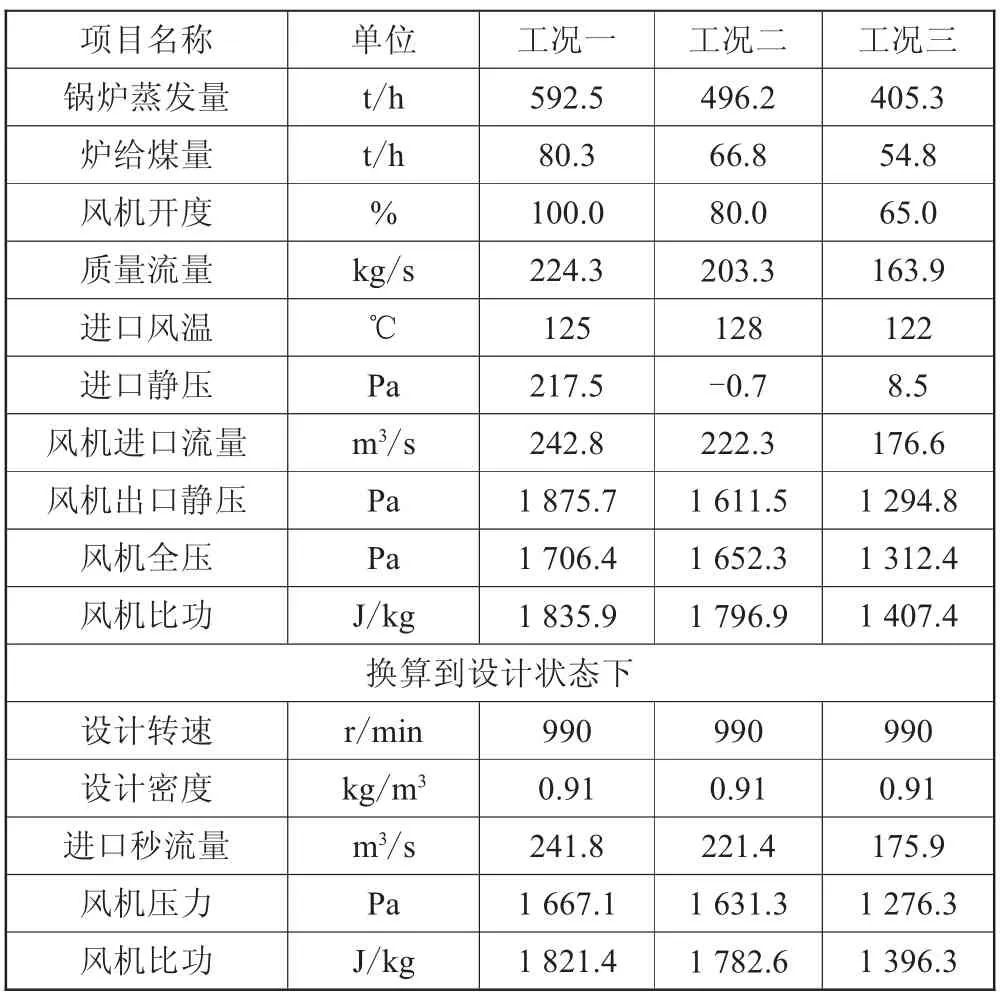

為了分析風機氣動性能及其與所在管網系統的匹配性,對增壓風機進行了現場熱態試驗。在鍋爐蒸發量為405 t/h、496 t/h、593 t/h的三個工況下進行試驗,給煤量分別為54.8 t/h(3臺磨)、66.8 t/h(3臺磨)、80.3 t/h(4臺磨),鍋爐運行狀態良好,引風機開度最大為35%左右,增壓風機開度最大為100%。試驗主要數據如表1所示,實際運行工作點在性能曲線上的位置如圖2所示。

表1 增壓風機試驗主要數據

由以上試驗數據和實際運行點在性能曲線上的位置分布可知,400 t/h工況的運行點已經位于失速區域,500 t/h工況的運行點位于失速線上,600 t/h工況的運行點距離失速線較近。為了便于定量分析風機運行安全性,根據試驗數據,計算三個試驗工況下距離失速線的失速裕度、風量裕度和壓力裕度,結果表明:

(1)三個工況點的失速裕度均小于相關規范規定至少1.3的要求。

(2)風量和風壓失速裕度均小于1.1,數值較小。

由此可知,現有增壓風機失速裕度已經不符合相關規范的要求,低負荷工況點已經位于風機失速區域。三個試驗工況的風量和壓力失速裕度較低,當系統風量或壓力突然波動時,風機開度來不及調整,進入失速區域運行。

綜上所述,現有增壓風機與其所在管網系統匹配性較差,風機極易進入失速區域運行,使風機葉片頻繁受到紊亂的交變應力作用,進而發生葉片斷裂。

3 葉片材質及進出口煙道流場分析

3.1 增壓風機葉片材質分析

為檢查葉片本身材質、強度等方面是否存在問題,將斷裂葉片送檢。

3.1.1 外觀檢查

葉片與法蘭連接葉片呈褐色,寬約340 mm,高約150 mm,最大厚度約20 mm,最小厚度約8 mm,葉片存在變形。法蘭底部呈黑色,無明顯氧化、腐蝕等痕跡存在。

3.1.2 化學成分分析

葉片材質為Q390。根據《鋼鐵及合金化學分析方法》對該送檢試樣進行化學成分分析,結果表明樣品化學成分符合《低合金高強度結構鋼》(GB/T 1591—2008)中Q390E的要求。

3.1.3 金相檢驗

取樣對葉片金相組織進行分析,葉片金相組織為鐵素體+珠光體,組織正常。距斷口15~25 mm處存在焊縫,焊縫金相組織為鐵素體+珠光體+貝氏體,組織正常。葉片表面存在金屬涂層,涂層最大厚度約1 mm。

3.2 風機進出口煙道流場分析

為探究進口煙道流場的情況以及進口氣流是否對增壓風機產生明顯的負面影響,對增壓風機進口煙道進行三維幾何建模,對所建模型進行數值計算,為保證網格質量,網格劃分采用六面體網格[5-9]。計算中認為流體不可壓,旋轉坐標系下的離散方程采用顯示耦合方法求解,湍流模型采用標準的k-ε模型,同時使用標準壁面函數。邊界條件進口給定速度,出口給定靜壓,計算工況為設計工況。幾何模型示意圖如圖3所示。

對所建煙道三維模型進行了數值模擬計算,整體流場流線圖如圖4所示。由數值計算結果可知,煙氣從引風機出來通過T型對沖段匯合后經兩個連續彎頭進入增壓風機。在T型對沖段及其下游存在明顯的局部氣流紊亂區。其后經過增壓風機進口下降直管段的整流后,進入增壓風機的氣流分布相對較為均勻。

4 風機改造方案及改造效果

4.1 改造方案介紹

上文對風機與系統匹配性、葉片本身材質性能、煙道流場等方面進行了檢驗、計算和分析,認為風機葉片斷裂的主要原因是:風機性能與其所在的煙風系統不匹配,風機長期處于失速或接近失速狀態運行,葉片容易受到不穩定氣流的沖擊,存在較強的氣流激振力。同時風機葉片的加工存在一定的質量問題,導致風機長時間受到交變應力的作用產生疲勞斷裂。

由于現有煙風系統運行參數是由其中的設備、鍋爐運行工況等因素所決定的,很難進行系統的優化或改造,因此為了解決風機與其所在煙風系統不匹配的問題,主要技術路線就是進行增壓風機本體改造,根據現有煙風系統參數選擇合適的風機。同時進行煙道優化,降低煙風系統阻力,進一步改善增壓風機進口氣流,提高風機運行的經濟性和可靠性。

新增壓風機主要性能參數確定如下:

4.1.1 風量參數確定

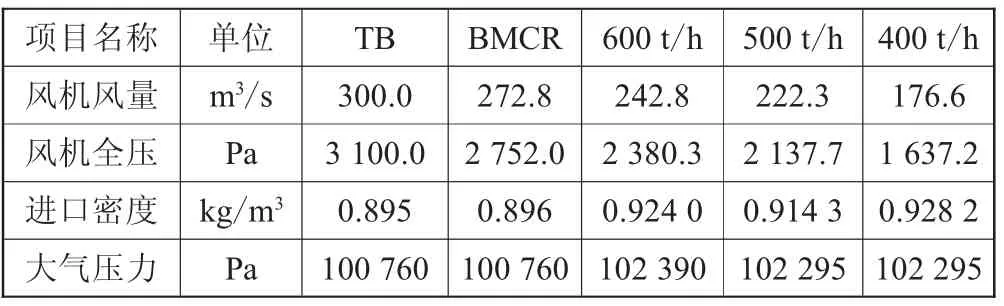

本次試驗期間,由于鍋爐自身問題,鍋爐沒有達到BMCR最大出力工況,因此在風機風量參數設計時,需要依據試驗最大工況負荷的實測增壓風機風量換算到鍋爐BMCR工況。得出試驗期間BMCR工況增壓風機的風量為272.8 m3/s。

風機改造對煙溫沒有影響,考慮今后鍋爐運行情況的變化,按選擇經驗在BMCR實測風量基礎上選取10%的風量裕度為宜,計算圓整后取300.0 m3/s。

4.1.2 風壓參數確定

同理,換算得到試驗期間BMCR工況增壓風機的風壓為2 072 Pa。考慮試驗期間脫硫系統還有兩層噴淋層未開,在換算全壓的基礎上另加800 Pa;進行煙道優化后引風機出口至增壓風機入口段煙道阻力可降低120 Pa左右,得到BMCR工況全壓為2 752 Pa。

考慮到夏季工況、煤質變差、漏風增大、空預器堵塞等情況,在實測煙氣系統阻力的基礎上選取15%的風壓裕度,計算得到改造后增壓風機TB工況設計壓力,圓整后取3 100.0 Pa。

4.1.3 電機功率參數確定

經過校核,原有電機滿足運行要求,無須改造。

4.1.4 風機選型參數

根據試驗實測參數和上文計算的設計點參數,可得到改后風機各工況下的主要運行參數如表2所示。

表2 新增壓風機各工況運行參數

4.2 改造效果

根據上文的分析結果及提出的改造方案進行改造后,增壓風機已安全穩定運行一年多,未發現葉片開裂或者斷裂現象。全負荷工況下,風機振動振速均小于2.5 mm/s,改造取得良好效果。

5 結論

本文對增壓風機葉片斷裂情況進行了介紹,從斷裂現象總結、葉片材質性能檢測、風機氣動性能分析、進口煙道數值計算等方面探究葉片斷裂的原因。

通過分析,本文認為風機葉片斷裂的主要原因是風機性能與其所在的煙風系統不匹配。風機長期處于失速或接近失速狀態運行,葉片容易受到不穩定氣流的沖擊,存在較強的氣流激振力。同時風機葉片的加工存在一定的質量問題,風機長時間受到交變應力的作用從而產生疲勞斷裂。

最后,根據實測的煙風系統數據給出增壓風機新的選型設計參數并進行改造,此后風機安全穩定運行一年多,未發生葉片斷裂現象,振動振速小于2.5 mm/s,改造取得良好效果。本文為解決風機葉片斷裂的問題提供了典型案例,對相關問題的解決具有較好的參考價值。