某電廠選擇性催化還原脫硝裝置故障診斷

劉曉旭,蘇濤,劉海杰,李豐波

(河北建投沙河發電有限責任公司,河北 邢臺 055450)

根據中國電力企業聯合會統計,2021 年我國煤電裝機總量占總發電裝機容量的46.7%,煤電發電量占總發電量的60.0%。無論是從裝機規模還是從發電量上看,煤電仍然是當前我國電力供應的最主要電源,也是保障我國電力安全穩定供應的基礎電源。然而,煤電在提供電力的同時,其產生的氮氧化物(NOx)對我國的環境空氣質量也產生了負面影響。目前,機組NOx的減排技術包括低氮燃燒控制、選擇性非催化還原(SNCR)技術、選擇性催化還原(SCR)技術[1—3]。其中,SCR 因其脫硝效率高、技術成熟、無二次污染的優勢,一直作為機組NOx減排的末端治理工藝在燃煤電廠廣泛應用[4,5]。

然而,在實際運行中,SCR 裝置經常出現因氨逃逸增加造成的空預器積灰堵塞問題,增加了煙風系統阻力,嚴重影響了機組的經濟、安全及穩定運行[6,7]。因此,本文以某火電廠為例,對其脫硝系統進行診斷分析,探索故障原因并進行了優化調整,提出了改造建議,以期為我國SCR 脫硝系統精益化運行及檢修提供參考。

1 機組SCR 脫硝系統介紹

某火電廠1#機組裝機容量為600MW,SCR 脫硝系統為后期加裝,設置了A、B 兩個反應器。所用催化劑為蜂窩式,在反應器中分2 層布置,設計連續運行溫度為290℃—410℃,采用聲波吹灰器及蒸汽吹灰器聯合吹灰方式。SCR 脫硝系統主要設計參數見表1。

表1 某電廠1#機組SCR 脫硝系統設計參數

機組運行中發現,空預器壓差持續升高,而且在低負荷工況條件下,脫硝出口氨逃逸濃度超過了2.28mg/m3的設計值。為解決上述問題,對脫硝裝置性能開展了系統評價,分析了流場、NOx濃度場、氨逃逸及催化劑工藝特性等關鍵參數。

2 脫硝裝置評價方法

為了診斷脫硝裝置故障,評價過程在低負荷300MW 工況下進行。流場測試位置為脫硝入口,NOx濃度場和氨逃逸測試位置為脫硝出口,均參照《固定污染源排氣中顆粒物測定與氣態污染物采樣方法》(GB/T 16157—1996),以網格布點的方式開展測試,每側反應器選擇7 個測孔,每個測孔布置4 個采樣深度,由淺入深設置為深度1—深度4。

煙氣中NOx、氧氣(O2)等濃度采用MRU-MGA5+型便攜式紅外煙氣分析儀測試;逃逸氨參照《燃煤電廠煙氣脫硝裝置性能驗收試驗規范》(DL/T 260—2012)進行采樣,每個測孔采集1 個樣品,并利用靛酚藍分光光度法測定;煙氣流速采用3012-H 型分析儀測試。催化劑工藝特性檢測參照《火電廠煙氣脫硝催化劑檢測技術規范》(DL/T 1286—2021),在實驗室內利用脫硝催化劑性能評價裝置進行抽取催化劑樣品的檢測,項目包括活性和NOx最低排放控制濃度。其中,前者測定過程為:控制裝置入口氨氮摩爾比為1.05,測試出口NOx濃度并經過下面公式計算獲得結果;后者測定過程為:緩慢增加裝置入口噴氨量,以出口氨逃逸穩定達到2.28mg/m3時的出口NOx濃度為結果。

催化劑活性計算公式:

式中,Av為催化劑的活性,m/h;C0、C分別為性能評價裝置入口、出口NOx濃度,mg/m3。

3 試驗結果及分析

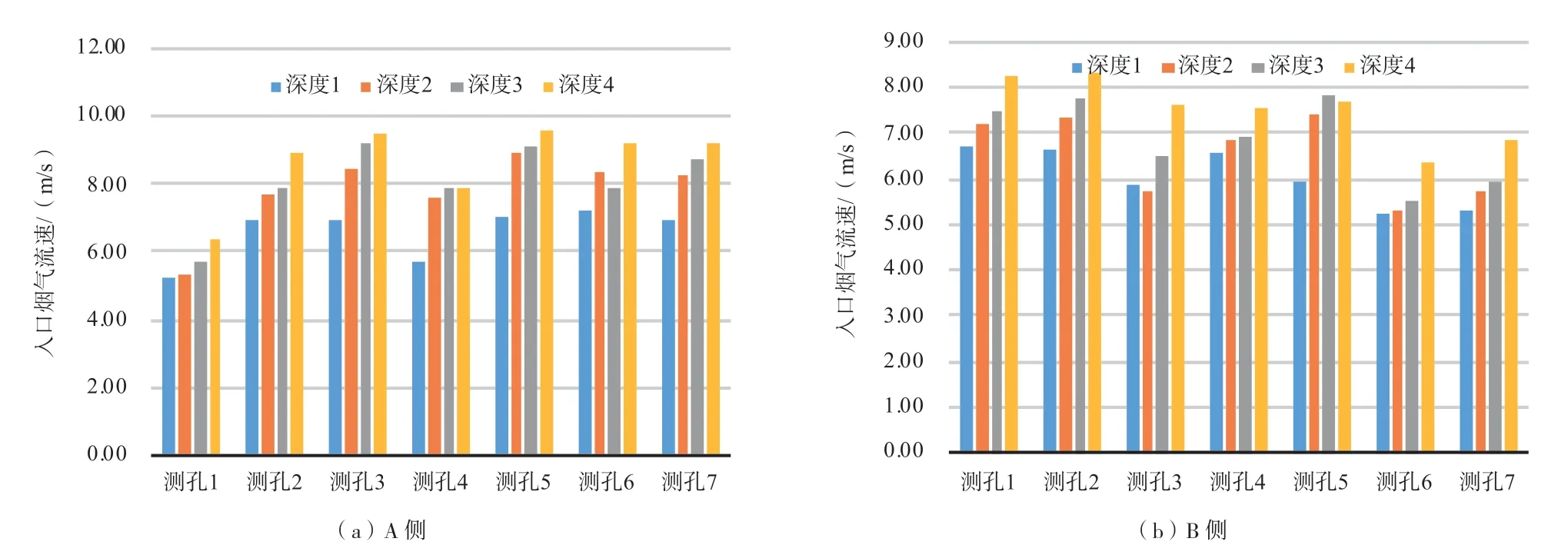

3.1 流場測試及分析

流場能夠綜合反映截面的煙氣流速分布情況。依據《火電廠煙氣脫硝技術導則》(DL/T 296—2011),在噴氨裝置上游,煙道內各處煙氣流速與平均流速的偏差應不超過±15%。1#機組SCR 裝置A、B 兩側反應器入口截面流場分布情況如圖1 所示。經過測試發現,SCR 裝置A、B 入口截面兩側平均流速分別為7.78m/s、6.72m/s,各點位置與平均流速的偏差分別為-32.52%—23.21%、-22.32%—24.24%,均超過了標準的推薦值。流速過高,一方面會縮短煙氣在反應器內的停留時間,降低脫硝效率;另一方面也會加速催化劑磨損,引起催化劑活性下降;流速過低容易導致催化劑堵灰。因此,為了保證催化劑的運行效果,并減少磨損、堵灰等因素造成的催化劑壽命縮短,電廠應對煙道內部導流裝置進行設計優化,改善煙氣流場分布均勻性。

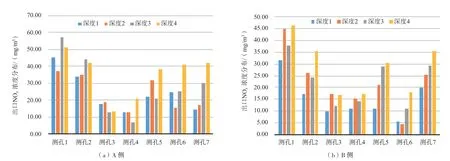

3.2 濃度場測試及分析

SCR 裝置A、B 兩側反應器出口截面濃度場分布情況如圖2 所示。可以看出,SCR 裝置A、B 兩側出口NOx濃度分布極不均勻,而且均呈現中間區域濃度低、兩邊濃度高的趨勢。整個截面平均濃度分別為28.07mg/m3、22.11mg/m3,最高濃度分別為57.18mg/m3、46.29mg/m3,最低濃度分別僅為7.15mg/m3、4.38mg/m3。經計算,兩側各位置NOx濃度與平均值的偏差為-74.53%—103.71%、-80.19%—109.36%。

圖1 SCR 裝置A、B 側脫硝入口流場分布情況圖

圖2 SCR 裝置A、B 側脫硝出口NOx 濃度場分布情況圖

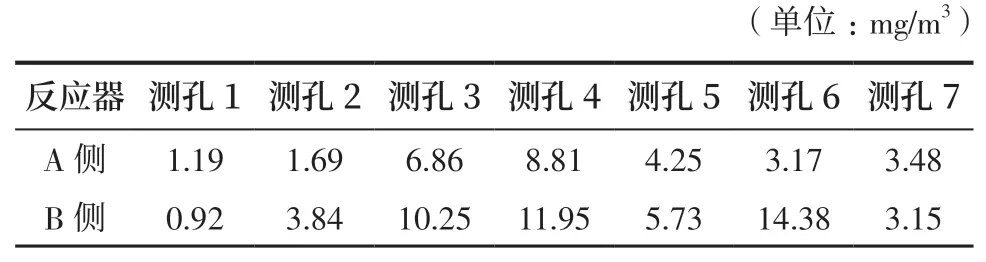

SCR 裝置A、B 兩側反應器出口各測孔的氨逃逸濃度測試結果如表2 所示。結果表明,兩側反應器出口大部分測孔的氨逃逸濃度均超過了2.28mg/m3的設計值,單孔最高濃度分別達到了8.81mg/m3、14.38mg/m3,截面平均值分別為4.21mg/m3、7.18mg/m3。高氨逃逸不僅增加了系統氨耗,也促使氨與煙氣中的SO3反應形成高黏性的硫酸氫銨,極易在空預器冷端凝結[8,9],這是造成空預器差壓升高的直接原因。對比氨逃逸與NOx濃度分布可以看出,在NOx濃度均值低的測孔位置具有較高的氨逃逸濃度,因此推測通過調整各區域噴氨量可以適當降低出口氨逃逸濃度。

表2 SCR 裝置A、B 側出口氨逃逸濃度

3.3 催化劑檢測

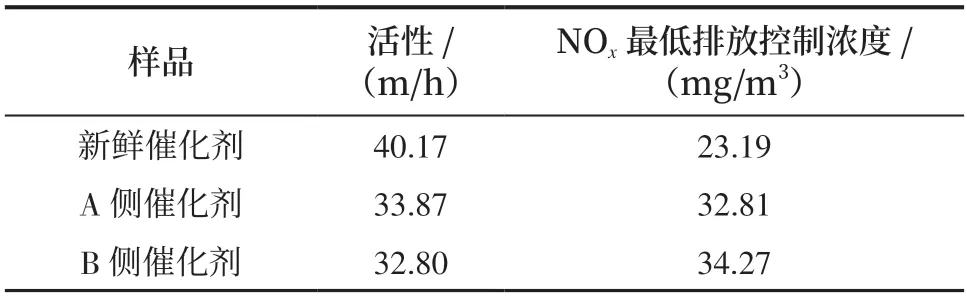

催化劑活性是評價催化劑性能、預估其使用壽命的關鍵指標。NOx最低排放控制濃度可用于脫硝運行指導和噴氨格柵調整。對新鮮催化劑和SCR 裝置A、B 側抽取的催化劑樣品檢測均在設計煙氣條件下進行,即裝置入口NOx濃度300mg/m3、SO2濃度1200mg/m3、含O2量4.82%、含濕量6%,結果如表3 所示。

與新鮮催化劑相比,SCR 裝置A、B 反應器使用后的催化劑活性均明顯下降,NOx最低排放控制濃度也顯著升高,這可能與孔道堵塞和部分活性組分流失有關。1#機組催化劑的設計壽命為24 000h,壽命到期活性為30m/h。以活性較低的B 側催化劑為例,雖然當前活性為32.80m/h,仍高于壽命到期值,但是由于催化劑實際投運時間不超過13 000h,其活性與設計使用時長17 000h 的催化劑活性接近,說明催化劑存在加速衰減情況。如果以當前條件繼續運行,預估5000h 以后就需加裝或更換催化劑。因此,電廠應根據機組實際情況,合理制定檢修計劃,提前進行催化劑選型,適時更換原有催化劑或加裝備用層催化劑。

表3 新鮮催化劑和使用后的催化劑的活性測試結果

3.4 噴氨優化調整

根據催化劑檢測結果,為使氨逃逸濃度降低至2.28mg/m3以下,脫硝出口NOx濃度應控制在35mg/m3以上。因此,以控制脫硝出口各測點位置NOx濃度不低于35mg/m3為目標,對脫硝入口噴氨格柵各支管氨氣流量進行了優化調整,結果如圖3 所示。調整后,SCR 裝置A、B 兩側反應器出口截面NOx平均濃度分別為38.42mg/m3、41.68mg/m3,NOx濃度范圍分別為32.64—54.19mg/m3、34.81—52.87mg/m3。經計算,A、B 兩側各位置NOx濃度與平均值的偏差為-15.04%—41.05%、-16.48%—26.85%,明顯優于調整前結果。

圖3 調整后SCR 裝置A、B 側脫硝出口NOx 濃度場分布情況圖

噴氨格柵優化調整完成后,再次對SCR 裝置A、B兩側反應器出口各測孔的氨逃逸濃度進行測試,結果如表4 所示。結果表明,兩側反應器出口所有測孔的氨逃逸濃度分別為1.21—2.19mg/m3、1.14—1.73mg/m3,截面平均濃度分別為1.70mg/m3、1.42mg/m3,優于設計值,解決了脫硝出口氨逃逸濃度高的問題,提升了機組運行的安全性和環保性。

表4 調整后SCR 裝置A、B 兩側出口氨逃逸濃度

4 結語

通過對機組脫硝裝置流場、NOx濃度場、氨逃逸及催化劑工藝特性等參數進行分析測試,掌握了300MW 工況下脫硝裝置的運行特性。結果表明,流場分布偏差較高、噴氨分布不合理、催化劑活性下降是造成系統故障的主要原因。其中,SCR 裝置A、B 側入口各位置與平均流速的偏差均超過了標準±15%的推薦值,不僅降低了高流速區的脫硝效率,也增加了催化劑磨損和堵塞風險;噴氨分布不合理導致出口NOx濃度分布極不均勻,而且大部分位置的氨逃逸濃度均超過了2.28mg/m3的設計值;與新鮮催化劑相比,現役催化劑活性均明顯下降,NOx最低排放控制濃度顯著升高,而且催化劑存在快速衰減情況。通過優化調整噴氨格柵各支管氨氣流量,可以顯著改善出口NOx濃度分布,并降低氨逃逸濃度,提升機組運行的安全性和環保性。針對電廠脫硝裝置現狀,建議對反應器入口煙道導流及均流裝置進行設計改造,提升反應器內部流速均勻性;合理制定檢修計劃,提前進行催化劑選型,及時更換原有催化劑或加裝備用層催化劑。