大管徑長距離管帶機關鍵技術的應用探討

陳鵬河

(福建龍凈環保股份有限公司,福建 龍巖 364000)

隨著我國國民經濟的飛速發展,礦山、建材、化工、港口、糧食、電力、煤炭等部門對散狀物料的輸送提出了新的要求,要求管帶機以長距離(單機輸送長度)、大運量(高帶速和大管徑)和大傾角輸送物料,但距離加長、管徑加大導致了原先剛性結構及運動特性的改變,隨之產生了一系列新的問題。

1 技術背景

1.1 圓管帶式輸送機介紹

管帶機是在通用帶式輸送機的基礎上逐漸發展起來的一種新型帶式輸送機,靠摩擦驅動使輸送帶及其輸送的物料移動,并由按一定間距布置的正多邊形(一般為正六邊形)托輥組強制輸送帶卷成圓管形來運輸物料,回程段根據現場需要可以設計成圓管形,也可以設計成一字形[1]。管帶機主要由結構部件機架、頭部漏斗、電動機、制動器、減速器、聯軸器與液力耦合器等組成[2]。

1.2 長距離、大管徑管帶機研究現狀

管帶機是由日本JPC 公司于1964 年最先提出并成功投入使用的[3]。我國于20 世紀90 年代引進了管狀帶式輸送機的設計和制造技術,最早研制圓管帶式輸送機的單位是太原重型機械學院,隨后淮南煤礦機械廠、自貢運輸機械總廠、華電重工、龍凈環保先后與日本BRIDGESTONE 公司進行技術合作發展管帶技術,而后北方重工、焦作科瑞森、山東力博、衡陽運機、科大重工等企業百花齊放。經過20 多年的發展,我國管帶機的系統設計和設備制造已經實現了完全自主設計和國產化。

目前常見的大管徑管帶機管徑為600mm、最長運距為15km,但是難以兼顧大管徑和長距離的輸送性能,一些關鍵技術尚需引起重視并加以深入研究和開發。

1.3 長距離、大管徑管帶機存在的主要問題

(1)管帶機在長距離運輸中,可能會引起膠帶在頭尾部翻面跑偏,或在滾筒上折疊,或在轉彎區間扭轉,導致設備無法運行或異常損壞。

(2)管徑加大,導致管帶機運動特性發生變化,傳統的系統功率計算方法已不再適用,影響選型計算的準確性和投運后運行的穩定性。

(3)大管徑管帶機的管狀結構對輸送系統的通過量有嚴格要求,當系統流量超過最大通過能力時,將導致爆管現象,對輸送機系統會造成嚴重損害[4]。

2 大管徑管帶機試驗線

為了開展大管徑管帶機系統的試驗及基礎研究,福建某公司于龍州工業園某公司南側設計并建造一條總長約80m 的大管徑管帶機試驗線(見圖1),取得了大管徑管帶輸送機的生產許可證,證書編號為XK05-005-00895。

圖1 大管徑管帶機試驗線現場圖

大管徑管帶機試驗線考慮了適應多種試驗研究的需要,以較高標準進行設計制造。該管帶機為目前我國最大管徑的Φ800mm 管帶機,根據試驗對象的不同,試驗線經過簡單拆裝,就能改造為帶寬2800mm的皮帶機。通過試驗線可以將理論計算、計算機仿真結果進行驗證,預判大管徑管帶機在設計和工程中可能遇到的問題。

3 印度尼西亞爪哇工程項目管帶機關鍵技術介紹

神華國華印度尼西亞爪哇2×1050MW 燃煤發電工程配套圓管帶式輸送機工程的示范項目是我國第一個海外百萬千瓦級獨立發電廠(IPP)火電項目。2019 年7 月,印度尼西亞爪哇示范工程項目完成并成功投運。圖2 為項目管帶示范工程現場,表1 為項目帶式輸送機基本參數。

3.1 管帶輸送機的系統參數選型

該項目從碼頭TH0 轉運站至廠內1#轉運站,進廠的BC3、BC4 管狀帶式輸送機規格為管徑600mm、帶寬2250mm,屬于標準規格的大管徑管帶機。該項目輸送的物料為印度尼西亞當地供應的褐煤(平均密度為0.75t/m3、粒度為0—200mm),單條管帶機輸送量約為3000t/h,綜合計算單條管帶機帶速為5.6m/s。

該項目利用日本普利司通計算軟件,并借鑒多年實踐經驗,針對大管徑、長距離系統特性差異進行了調整。保證了管帶輸送機整體結構的合理穩定,實現了對超長距離、大運量管帶輸送機運行功率的精確計算。

3.2 提高輸送機運行穩定性

(1)防過載。該項目采取從源頭控制的理念,通過在上料膠帶加裝帶導流板的限料裝置,并在圓段入口安裝安全擋板,以此形成雙保險的防過載裝置,從而限制物料被超流量輸送,有效預防了圓管帶式輸送機的爆管現象。

表1 項目帶式輸送機基本參數

圖2 項目管帶示范工程現場圖

(2)防疊帶。管帶機的折疊對膠帶的橫向彈性損傷很大,處理膠帶的折疊也需要耗費大量時間和人力[5]。該項目在管帶機過渡段采用了獨特的“三點控制”技術來預防多種原因導致的膠帶疊帶現象。圖3為該技術示意圖。通過該項目的實際運行也驗證了該控制技術可有效防止管帶機過渡段疊帶現象。

(3)防跑偏。管帶機膠帶的跑偏和扭曲是常見的故障,尤其在長距離運輸中,可能會引起膠帶在頭尾部翻面或在滾筒上折疊,導致設備無法運行或異常損壞。如圖4 所示,將容易發生扭曲的曲線段間隔布置成平底形和尖點形,并選用可調整PSK 托輥與膠帶運行方向夾角的墊片,從而可有效防止膠帶扭曲現象發生。

圖3 管帶機“三點控制”技術示意圖

圖4 管帶機防跑偏技術圖

(4)防腐蝕。該項目基于臨海建設,其設備防腐問題顯得非常重要。若不采取相應措施,嚴重時可能會出現設備材料本體穿孔現象,從而影響管帶機安全運行。該項目選用符合國際通用標準的高等級防腐材料。設備外表面要求防腐工藝至少為2 層底漆和3 層面漆。具體防腐措施為:所有鋼構均為工廠下料或焊接后整體鍍鋅,要求鍍鋅厚度不小于100μm;鍍鋅前要進行銹預處理,達到Sa2.5 級以及SSPC-SP10 的清潔度,表面粗糙度為中等粗糙度。熱浸鍍鋅后不鈍化,涂刷一道環氧底漆F60(5CJ),干膜厚度不小于30μm,一道丙烯酸聚氨酯面漆(OL4),干膜厚度不小于30μm。

(5)啟動控制。由于輸送距離長、帶速高、運量大,因此配置了頭尾2 套驅動裝置。本管帶采用先進的啟動、停止過程控制技術,通過建立輸送機的精確數學模型,對多驅動啟動過程中速度和力傳遞進行了分析,得到了多驅動工況下不同電機的最佳啟動延時和輸出扭矩分配,并基于模糊邏輯控制理論設計了啟動控制器,依據項目特點規劃“時間—速度”曲線,有效控制輸送機啟動、制動過程中產生的電流沖擊以及重載慣性帶來的輸送帶行波沖擊,減少了對配電網絡的干擾和對機械結構的損害,實現了多驅動平衡技術和帶速功率匹配技術。

3.3 計算機仿真技術的運用

該項目管帶采用基于計算機輔助工程(CAE)的管帶機力學仿真技術,模擬管帶機的動態運行過程,得到輸送帶及各鋼構件受力情況。該技術已獲得國家專利授權《一種圓管帶式輸送機的運行仿真方法及裝置》(CN 107239639 B)。

該項目在運行方向上有一個水平弧段,轉彎半徑為800m,轉彎角度為20°,弧段的布置見圖5。長距離、大管徑圓管帶式輸送機在大角度轉彎過程中,由于輸送帶的受力情況會發生較大變化,容易產生扭轉等問題。

圖5 項目弧段布置圖

該項目技術團隊采用上述仿真方法,通過建立輸送帶、托輥的三維實體模型,使用Lamina 的材料屬性定義輸送帶,利用集中力載荷模擬輸送帶遠端傳遞的張力及位移載荷模擬輸送帶的運行速度(見圖6),實現了對膠帶扭轉的有效預防,實現了計算結果可視化、分析操作快速化、材料優化便捷化。

圖6 項目輸送帶、托輥仿真模型圖

3.4 抗高強度紫外線膠帶選型

膠帶是管帶機的曳引機構和承載構件,是管帶機最重要的部件,其選擇恰當與否是管帶機設計是否成功的決定性因素[6]。該項目地處赤道附近的沿海,年平均溫度近26.9℃,BC3、BC4 管狀帶式輸送機的布置環境為露天。故為確保設備的最佳性能,防紫外線工作尤為重要。

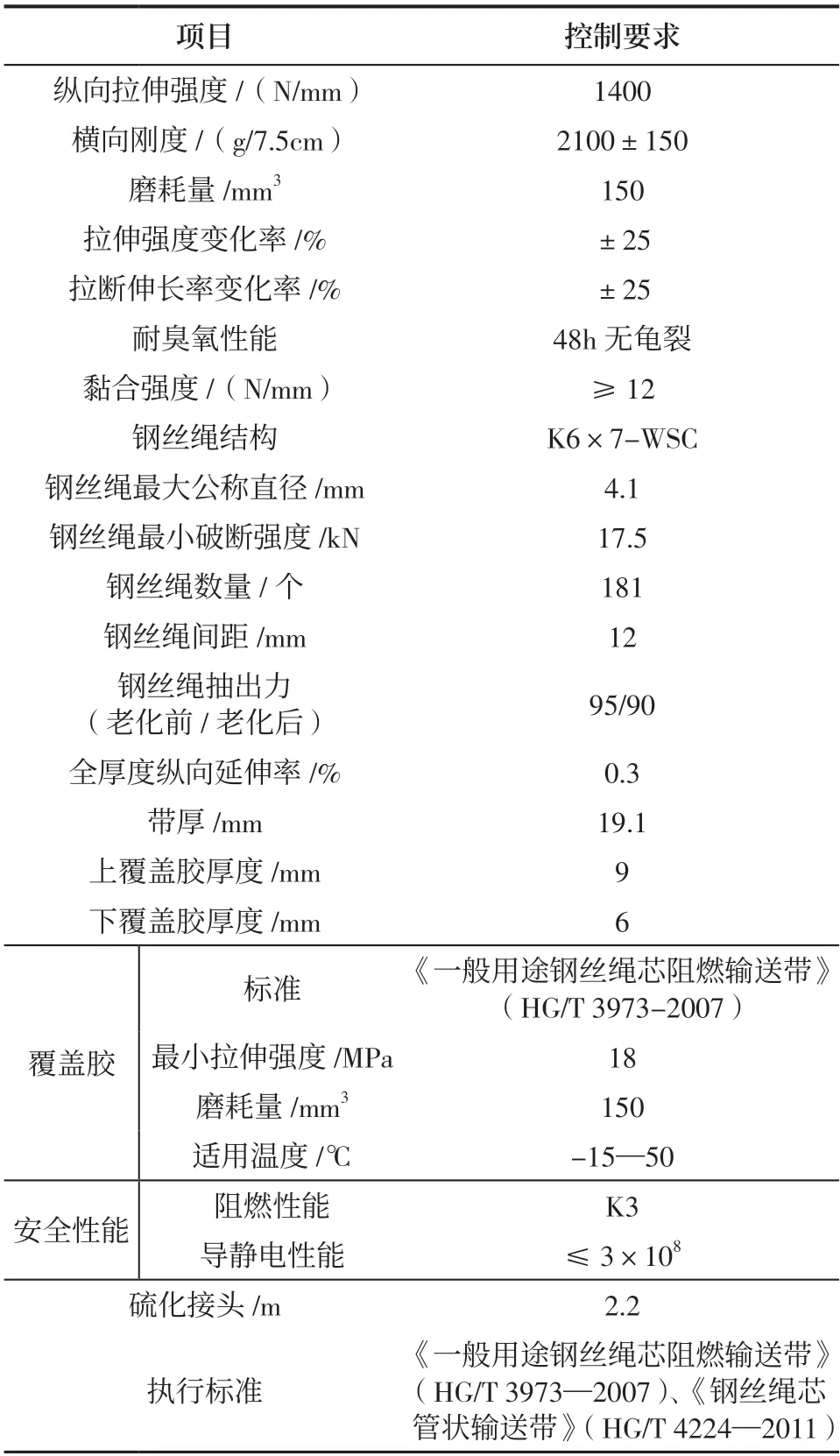

該項目選擇國內某品牌專用鋼絲繩芯阻燃型膠帶,型號為ST1400-2250。此鋼絲繩芯阻燃型膠帶結構為抗拉體,選用低延伸鍍鋅鋼絲繩,在縱向鋼絲繩上面及下面均增設橫向增強體作為防撕裂層,配以高強度、耐熱和耐老化覆蓋膠。該膠帶覆蓋膠具有較高的耐熱、耐臭氧、耐紫外線、耐屈撓龜裂等性能,可適用于該項目中長距離、大管徑的煤料輸送。膠帶具體基本技術參數見表2。

3.5 沉降地區結構優化設計

該項目的管帶機輸送線路經過引堤段易沉降地區,將改變管帶機鋼結構高度,從而大大影響輸送機運行的穩定性。

為解決這一問題采取了以下措施:

(1)減小整體設備對易沉降地區的地基壓強。該項目創新設計了貼地式桁架布置來代替傳統的“桁架+立柱”結構,即采用將集中載荷均勻分散于局部的設計理念。該結構的三維建模方式如圖7 所示,這種分散式基礎可有效減小整體設備對易沉降地區的地基壓強,進而減少沉降位移量。除此之外,該新式結構降低了桁架的鋼結構制造成本,也大大減少了搭建桁架的工作量。

圖7 分散式基礎三維圖

表2 輸送帶的基本技術要求

(2)優化管帶機支撐結構,補償地基沉降位移量。該項目配套設計了可調節高度的全托架結構,如圖8 所示。當地基發生沉降時,可以調節全托架支腿高度,實現對沉降距離的補償。即使遇到非均勻沉降狀況,也可以進行局部精確的高度調節,從而維持管帶機的最佳運行狀態。

圖8 全托架支腿調節示意圖

4 項目安裝過程分析

該項目涉及大量交叉作業,工期較緊且施工場地較為狹窄,不利于設備吊裝。考慮到現場地形復雜,施工團隊在陸域部分先安排地面組合,成型后再以吊裝的方式安裝到位,盡可能減少高空作業量;海域部分考慮到吊裝難度大,采用小型自卸車單件吊裝、現場組合的方式。由于該項目圓管帶式輸送機長達3.9km,距離太長,而且海域施工全部為獨立支腿布置,為了給PSK 板安裝奠定基礎,要求的安裝精度很高。總之,在如此復雜環境下,施工團隊嚴格按設計執行,將誤差控制在許可范圍內,全程安全狀況良好,為管帶機穩定、安全運行提供了充分條件。

5 結語

各領域對散狀物料的輸送提出了新的要求,管帶機向長距離、大管徑的方向發展。印度尼西亞爪哇管帶項目的管帶輸送機,采用了一系列關鍵技術,基本解決了長距離、大管徑管帶輸送機設計過程中存在的問題,充分發揮了管帶機大傾角輸送、空間曲線布置、節能環保、資源消耗少等多方面的優勢,對繼續深入發展超大型管帶輸送機具有十分重要的借鑒意義。