空調柔性墊板自動裝配技術研究與應用

蘇 濱 陳 科

(珠海格力電器股份有限公司 珠海 519000)

引言

空調生產中為防止運輸過程冷凝器劃傷、倒片隱患,需要裝配包裝墊板。目前包裝墊板采用人工取裝的方法進行裝配,效率低,重復動作多,方法落后,已經難于適應產線自動化生產的發展趨勢。新形勢下,全新空調產品采用系列化外機,零件通用性更強,已逐漸成為主流殼體機型。同時,在新型空調基地如“黑燈工廠”的生產模式下,產線自動化水平更高,強制要求產線自動化覆蓋率要達到90 %以上,對生產自動化、精益化提出了更高要求。為滿足后續空調基地等自動化規劃要求,需研究實現包裝墊板全新裝配方式。

1 開發難點分析

1)柔性材質物料易變形,自動化拾取及裝配如何實現裝配,且保證裝配可靠?

如圖1,空調墊板材質為PAP 20單瓦楞紙板,尺寸大,長×寬×厚為530 mm×450 mm×2.5 mm,人工裝配時首先先下部插入底盤部件凹槽內,插入到位后,然后將上部墊板微折,讓墊板上端邊緣伸入頂蓋與冷凝器中間空隙中,人工操作費時、費力,自動化裝配需要模擬出人工裝配的動作并裝配到位。要求裝配居中,墊板無明顯折彎、劃破痕跡。

圖1 墊板人工裝配示意圖

2)墊板裝配時貼合面為空調的冷凝器,機械手拾取裝配時如何杜絕不碰傷冷凝器翅片,外觀要求是倒片長度不超過5 mm,寬度不超過3 mm,并能保證能裝配到位,需要采用緩沖減振方法保證操作可靠性,如圖2所示。

圖2 冷凝器外觀圖

3)實現包裝墊板自動化,墊板來料放置需要評估放置位置和如何減輕人工勞動強度是關鍵,如果采用人工堆碼放料,按生產節拍每小時260臺,每一摞包裝墊板50個計算,每小時人工需要準備6摞墊板,員工作業勞動強度大,如更改為自動化裝配,相較于人工存在無法對來料墊板做到來料一對一全檢,局部出現孔洞、破損設備無法識別,項目需要增加相關檢測功能,避免不合格物料裝配到整機上,如圖3所示。

圖3 包裝墊板孔洞缺陷

2 技術開發

2.1 形變裝配機構開發

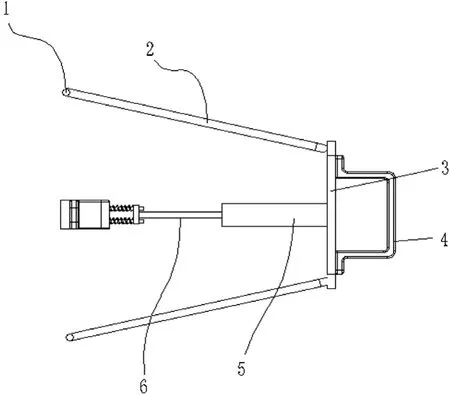

如圖4所示,項目創新設計形變機構,包括機架、平移機構和拾取機構。其中機架包括包括安裝板和安裝座,安裝板相對的兩側分別設有阻擋件,阻擋件包括連接桿和擋桿阻擋件,連接桿設置在安裝板側邊并由側邊向遠離安裝板方向延伸,擋桿設置在連接桿的延伸末端且與側邊平行。

圖4 機架、平移機構及拾取機構聯接圖

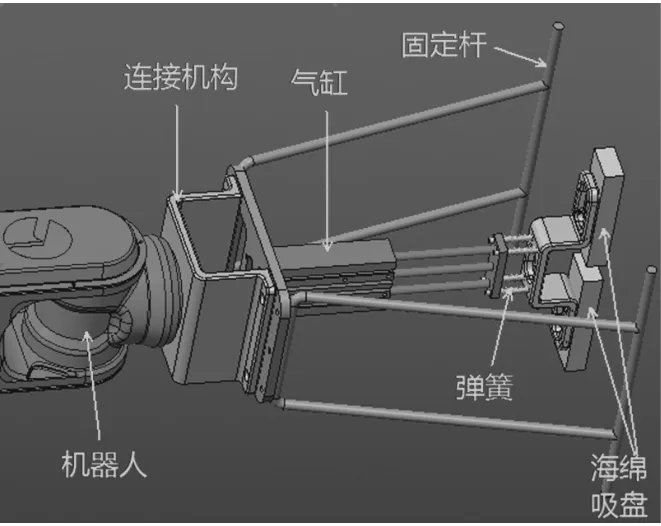

平移機構,與上述安裝板相連接,可伸縮的氣缸設置于固定桿之間。拾取機構包括吸盤,與平移機構安裝板相連,導氣管,連通所述吸盤。當拾取機構拾取包裝墊板時,所述吸盤面與柔性裝配件接觸,此時導氣管對吸盤面與柔性裝配件之間的氣體抽氣,致使吸盤面和柔性裝配件的表面緊密貼合;當拾取機構裝配柔性裝配件時,導氣管停止抽氣,吸盤面與柔性裝配件表面之間無負壓作用力,致使吸盤面與柔性裝配件表面分離,使得變形的柔性裝配性回彈貼到冷凝器上,如圖5所示。

圖5 形變裝配機構

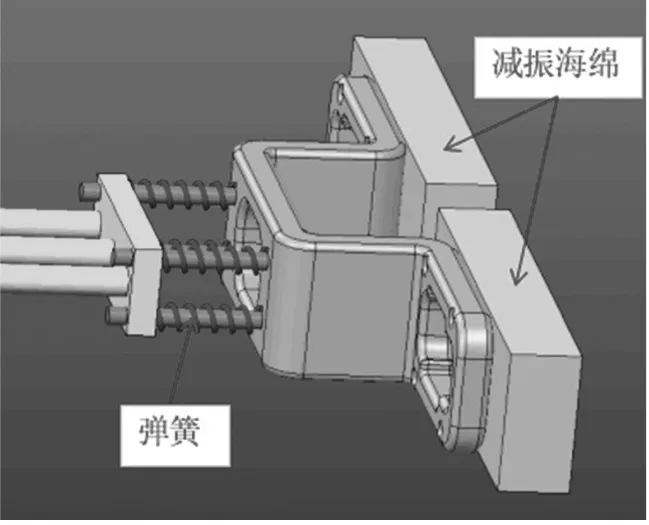

1)平移機構通過彈簧與拾取機構聯接,實現減震阻尼,防止機子在流水線定位偏差狀態下,平移機構伸長,與之聯接的拾取裝置吸住包裝墊板裝配時,易引起冷凝器倒片、劃傷的問題,導致外觀檢驗不合格。同時吸盤上使用具有緩沖效果的減振海綿作為接觸媒介,如圖6所示。

圖6 吸盤緩沖結構

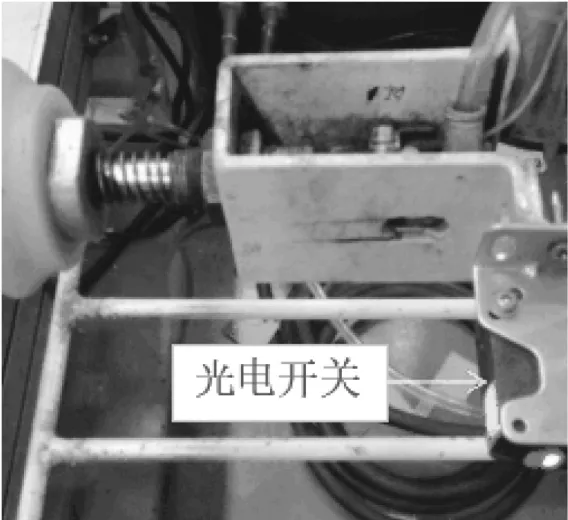

2)增加吸取檢測功能,墊板來料破損異常,或吸盤故障時,吸盤空料作業則會造成漏裝。在吸盤附近增加光電開關,識別吸盤上是否吸取到墊板,程序增加空吸判斷,光電未感應到墊板則判斷為吸取墊板失敗,程序繼續吸取下一工位墊板,直至光電識別到墊板吸取成功后,再進行裝配,如圖7所示。

圖7 局部結構圖

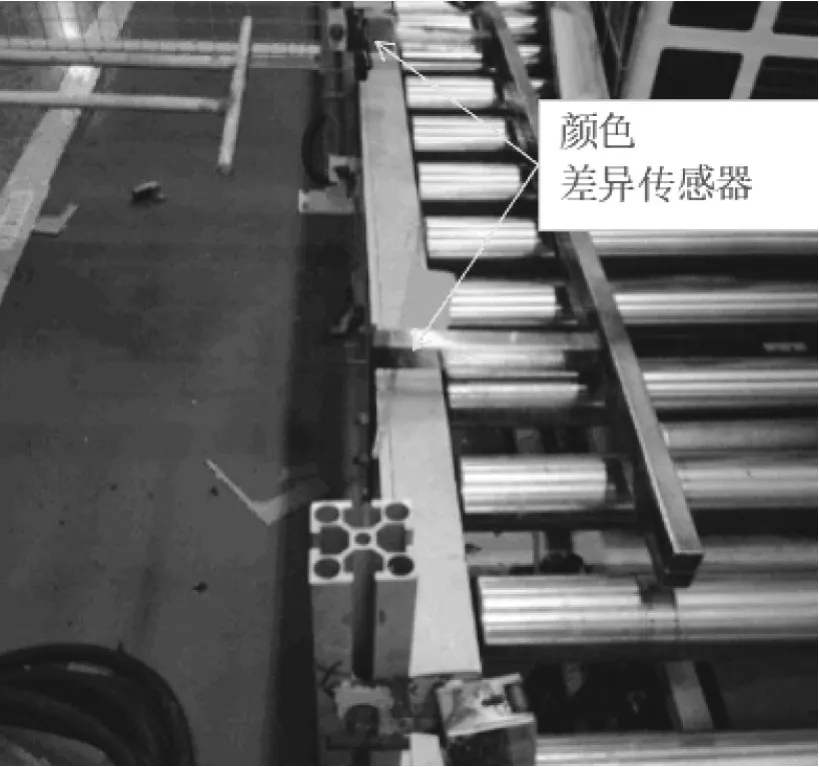

3)增加裝配到位檢測功能,墊板裝配到機身上,是否存在漏裝,是否裝配位置合適,項目通過在線體上安裝色標傳感器,并與流水線實現聯動,對每一臺經過的機子通過對比冷凝器和包裝墊板的色差進行檢驗,發現不合格的異常情況進行聲光報警。同時增加鏡子工裝,方便套包裝膠袋崗位員工對墊板裝配情況進行檢查,保證每臺墊板裝配到位,如圖8所示。

圖8 線體流水線安裝傳感器

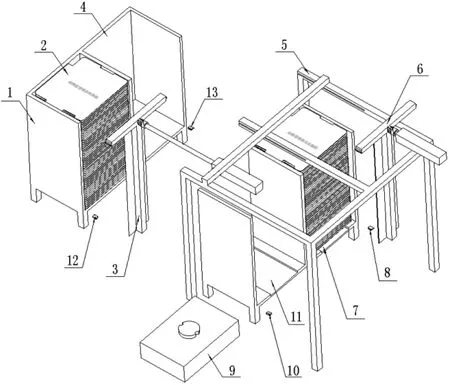

4)開發設計AGV自動送料、自動碼料裝置及儲存料倉,由AGV周轉車帶動已堆碼的包裝墊板的料倉一11和料倉二7從倉庫周轉至包裝墊板裝配崗位指定位置停下,當傳感器三12識別儲料箱一的包裝墊板2已經用完,處于空料的狀態,氣缸推板一3將料倉一11內的包裝墊板2移進儲料箱一1,當傳感器四13識別儲料箱二4的包裝墊板2已經用完,處于空料的狀態,氣缸推板二6將料倉二7內的包裝墊板2移進儲料箱二4,當傳感器一10識別到料倉一11已經處于空料狀態和傳感器二8識別到料倉二7都處于空料狀態的時候,AGV周轉車9帶動料倉一11和料倉二7返回倉庫進行取料,繼續配送包裝墊板2,進入下一循環,如圖9所示。

圖9 空調外機包裝墊板自動供料裝置結構圖

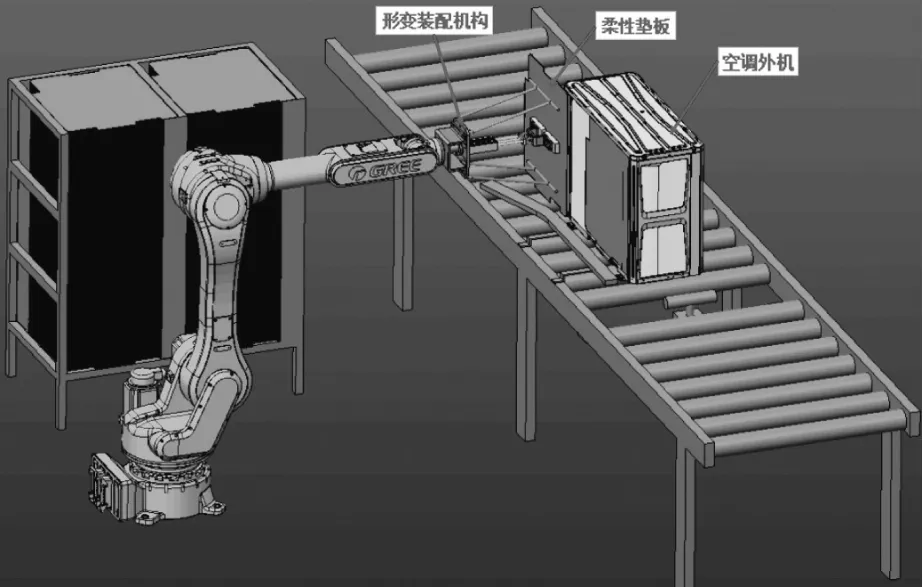

5)自動化生產裝配流程:空調外機整體采用底托上線,通過生產流水線導向定位桿將整機引導至阻擋器預定的位置,正面采用氣缸伸出將機子推向定位桿,實現整機定位。其中定位桿是用于對空調外機的左右方向定位,可以理解的是,生產流水線的傳送帶的寬度比空調外機的尺寸要大,因此在裝配包裝墊板時,要對空調外機在流水線上左右方向的位置進行固定,從而更好的便于安裝包裝墊板,阻擋器用于阻擋空調外機的前后位置,避免空調外機隨著流水線導向下道工序,通過流水線上的氣缸將空調外機推向定位桿,實現了空調外機的位置的精準固定,便于后續對包裝墊板的裝配。此時通過移動機器人帶動如前所述機架移動,吸盤和氣缸從機架中伸出,從包裝墊板碼垛儲料槽中取出包裝墊板,再通過縮回氣缸,使包裝墊板上下兩端分別接觸在如前所述檔桿,令包裝墊板產生彎曲形狀,以便滿足卡裝至空調外機的配合度姿態,然后將包裝墊板安裝在生產流水線上已經定位的空調外機背面冷凝器側的指定位置,再將吸盤氣缸伸出,使包裝墊板恢復平直狀態,最終卡裝在空調外機上,從而完成了包裝墊板整個的拾取與安裝的過程,如圖10所示。

圖10 柔性墊板裝配關系圖

3 應用成果

項目采用自動裝配包裝墊板,打包段線體節拍11.5 s,采用機器人自動裝配包裝墊板,可以使原貼銘牌崗位節約工時5.78 s實現單工序效率提升50.3 %,單班實現減員0.5人,提高工序操作效率,同時降低員工勞動強度,進一步提升生產線自動化水平。

4 結語

項目首創包裝墊板自動裝配設備及感應儲料、送料裝置,經過驗證實現分體外機包裝墊板的自動化供料,拾取及裝配,提高生產操作效率,減少生產線作業的勞動強度,提升家用生產流水線的自動化生產水平,為紙板類柔性物料自動化裝配模式奠定基礎,提供了技術參考和經驗,項目推廣后可給企業帶來較大的經濟和社會效益。