基于新型趨近律的全局快速Terminal滑模PMLSM控制*

索宇超,張 博,楊永寶,艾雄雄,鄧 斌,王 杰

(西安工程大學 電子信息學院,陜西 西安 710600)

0 引 言

永磁直線同步電機(PMLSM)可直接將電能轉換成直線運動,其具有結構簡單、響應速度快等優點,因此廣泛應用于智能機器人、計算機數控、XY平臺等自動化設備中[1-3]。然而,PMLSM是一個多變量、非線性、不可確定的對象[4-5]。由于采用直接驅動方式,減少了中間緩沖機構,使很多不確定的因素作用于PMLSM上,如控制系統的參數變化和負載擾動。因此,改善PMLSM動態軌跡跟蹤及補償是十分重要的。

滑模控制(SMC)在電機控制領域有著廣泛的應用,具有極大的優越性。當系統到達滑模面時,通過滑模切換法保證系統狀態變量達到平衡點位置,系統狀態不易受參數變化和負載擾動等不利因素的影響[6]。但較大的控制增益會帶來嚴重的抖振現象,并且存在響應速度慢的問題[7]。為了減少抖振,提高系統響應速度,國內外學者提出了不同的滑模趨近律控制算法抑制系統抖振現象。文獻[8]設計了變指數趨近律方法,通過冪次項和指數項可以加快到達滑模面,但當負載擾動過大時,系統的精度會變差。文獻[9]提出了模糊指數趨近律,基于模糊規則,重新定義切換功能,減弱系統抖振,但該種方法僅存在于理論研究中。文獻[10]中提出的一種新型SMC采取了邊帶寬趨近的方式,并通過引進反雙曲正弦函數等特征,比較有效地抑制了系統抖振。但系統受到較大參數變化時,系統響應速度變慢,跟蹤精度變差。

綜上所述,本文提出了一種基于新型趨近律的全局快速終端SMC方法。該算法采用新型全局快速終端滑動模態,并在結合傳統的冪次滑模趨近律的基礎上引入Fal函數設計的控制器進行位置跟蹤,以減少系統的穩態誤差,提高系統響應速度,改善系統抖振現象。同時采用所設計的干擾觀測器估計PMLSM控制系統的負載擾動,實現系統的前饋補償,并對觀測的誤差進行補償,以增強魯棒性,提高系統的動態性能。最后通過仿真分析驗證本文所提控制方法的擾動補償能力、位置跟蹤誤差和系統的魯棒性。

1 PMLSM數學模型

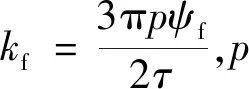

PMLSM伺服系統[11-13]大多數是一種非線性、不可確定的系統,為了降低其控制難度,對PMLSM伺服系統進行矢量定向控制,即采用d軸電流id=0的磁場定向控制,電磁推力方程簡化為

Fe=kfiq

(1)

PMLSM運動方程為

(2)

式中:M為動子質量;v為動子速度;B為黏滯摩擦系數;Fs為負載擾動及系統摩擦力等不確定的因素總和。

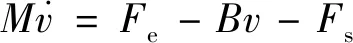

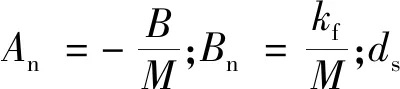

為了簡化系統分析,忽略系統摩擦,PMLSM系統的運動方程為

(3)

定義狀態變量:

(4)

由式(3)、式(4)得到狀態方程為

(5)

式中:u為系統的控制輸入,u=iq;y為系統輸出位置信號;x0為給定的位置參考信號。

2 控制器設計

2.1 滑動模態函數設計

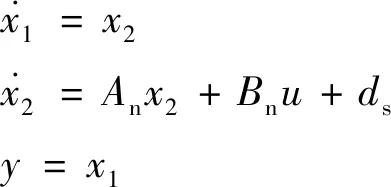

基于新型趨近律的全局快速終端SMC PMLSM伺服系統的控制策略框圖如圖1所示。定義PMLSM位置與速度誤差分別為

e=x1-xs

(6)

(7)

式中:x1為電機實際位置信號;xs為能夠跟蹤任意給定輸出的位置信號。

針對結構復雜線性SMC的系統趨近律設計,需要構建適合的線性滑模切換面,在此基礎上設計SMC函數,改善控制器系統運行軌跡促使其以更加快速平滑的方式沿著滑模面運動。傳統的快速終端SMC方法中,假設整個系統狀態均處于逐步接近或近似平衡狀態時,與非線性快速滑動模態的收斂速度相比,線性滑動模態的收斂速度明顯更快。

圖1 基于新型趨近律的全局快速終端PMLSM伺服系統控制策略框圖

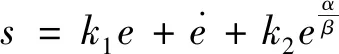

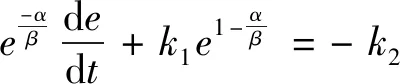

綜合考慮線性滑動模態與快速終端滑動模態,定義新型全局快速終端滑模面:

(8)

式中:k1和k2>0;α和β為正奇數且β>α。

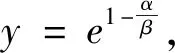

系統狀態到達滑模面時(s=0),有:

(9)

由式(9)得:

(10)

(11)

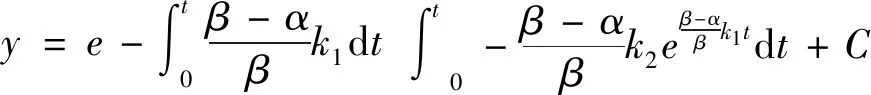

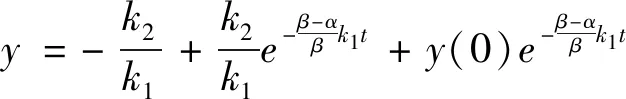

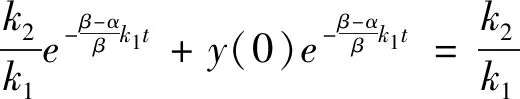

式(11)解為

(12)

當t=0時,C=y(0),式(12)變為

(13)

系統的收斂時間為t,式(13)變為

(14)

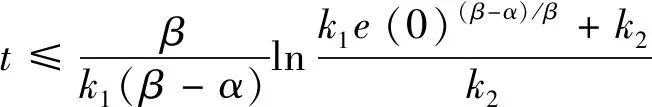

由于k1和k2>0,α和β為正奇數且β>α,y(0)=e(0)(β-α/β),則在滑動模態基礎上,任意從初始狀態e(0)≠0收斂到平衡滑動狀態e=0的收斂時間為

(15)

式(15)在確定了滑模面和其參數時,系統的跟蹤誤差就可以保證在有限時間周期內沿滑模面收斂為0。

2.2 新型滑模趨近律控制設計

趨近律能使系統從初始狀態收斂到滑模面,并保證系統狀態在滑模面上,選取合適的趨近律可以在相同抖振下,更快地趨近于0,減少系統抖振[14-15]。

為了更合理地設計SMC從而采用冪次趨近律。冪次趨近律表達式定義為

(16)

式中:k>0;0

當系統狀態在遠離滑模面時,通過調整?值可以保證整個系統的運動狀態能以一種相對較大的速度趨近于滑模面;當系統狀態趨近滑動模態時,調整?值促使系統具有較小幅度變化的控制增益,從而降低抖振。

由以上分析可知,冪次趨近律雖然可以在一定程度上增加趨近速度,但接近滑模面時,系統抖振嚴重,滑模增益為0時,影響系統的魯棒性。

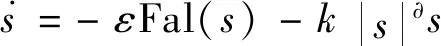

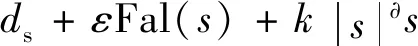

為了提高PMLSM伺服系統的動態品質,進一步削弱系統抖振。本文在冪次趨近律的基礎上進行改進,改進后的新型趨近律表達式為

(17)

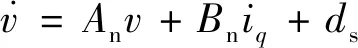

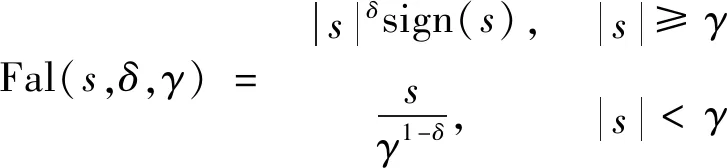

利用Fal函數進行平滑處理,Fal函數的表達式為

(18)

式中:ε>0;0<δ<1;0<γ<1。

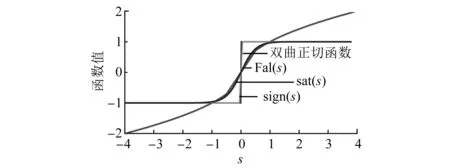

使用Fal函數代替開關函數促使系統運動過程在滑模面上趨近原點時更加簡單和平滑,依據s函數值的變化情況對系統趨近速率實時動態地調整,降低系統抖振。Fal(s)、雙曲正切函數、sat(s)以及sign(s)運動軌跡示意圖如圖2所示。

圖2 Fal(s)、雙曲正切函數、sat(s)和sign(s)的運動軌跡示意圖

對式(8)兩邊同時求導,并將式(5)、式(6)、式(7)和式(17)全部代入,得到控制率u為

(19)

為了提高PMLSM控制精度,在SMC外采用干擾觀測器對系統擾動等進行前饋補償,估計外部擾動ds,提高系統的抗干擾能力。

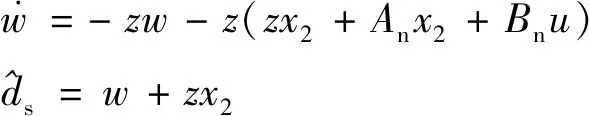

2.3 干擾觀測器設計

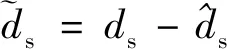

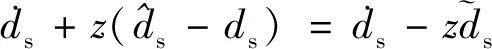

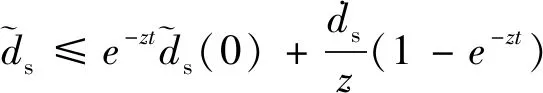

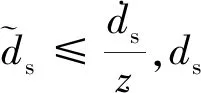

觀測器是用估計輸出與實際輸出的差值對估計值進行修正,因此可以將干擾觀測器設計為[16]

(20)

(21)

對式(21)進行微分方程求解得:

(22)

3 系統穩定性分析

(23)

將式(17)代入式(23)得:

(24)

根據以上理論分析,基于新型趨近控制器的式(19)可以寫為

(25)

4 仿真分析

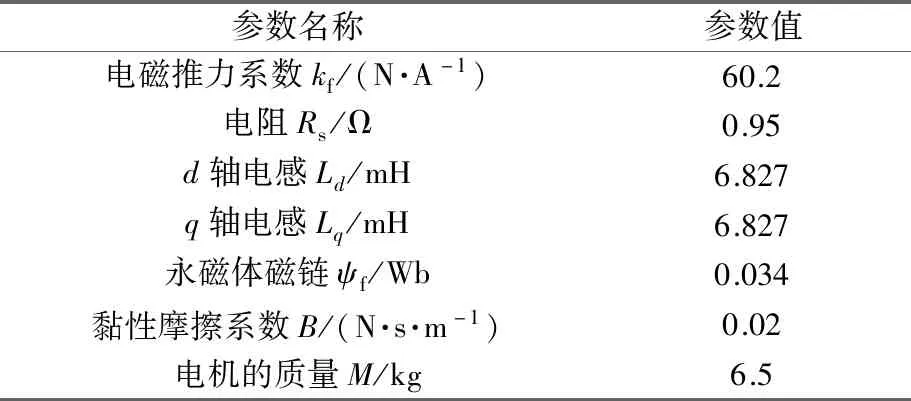

基于以上理論,設計出了基于新型趨近律的全局快速終端SMC。為了證明本文所提新型趨近律的全速快速終端SMC策略的有效性與準確性,對PMLSM驅動位置控制系統設計進行仿真分析,PMLSM的各項參數如表1所示。

表1 電機參數

控制器的各項參數為k1=40,k2=30,α=1.8,β=1.5,k=14.8,ε=0.5,δ=0.5,γ=0.5,?=0.8。

為了驗證本文所提出的控制策略,與傳統的冪次趨近律進行比較,傳統冪次趨近律如下:

u=iq=

(26)

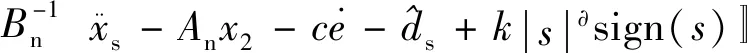

4.1 輸入位置信號為正弦波信號

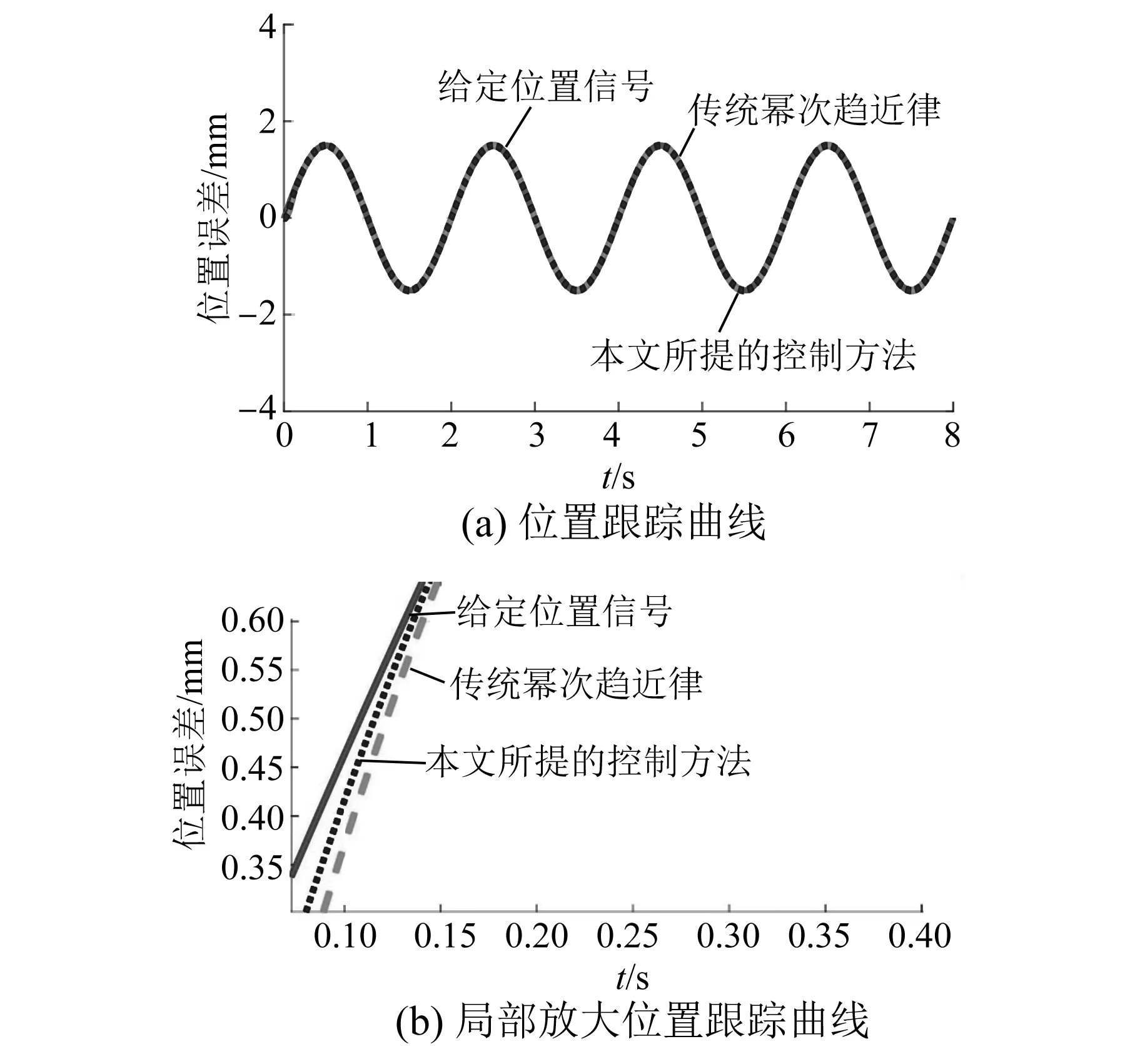

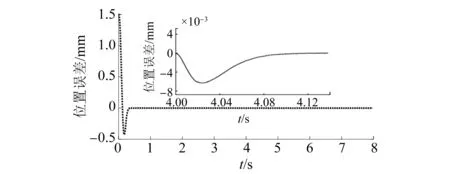

為了驗證所設計控制器的跟蹤性能,位置信號設定為1.5 mm、頻率為1.5 Hz。在4 s時施加外部擾動,其值為40 N,基于傳統的冪次趨近律和本文提出的控制方法,位置跟蹤誤差曲線如圖3所示。圖4和圖5分別為基于傳統冪次趨近律與本文所提出控制方法的位置誤差曲線。由圖4可知,傳統冪次趨近律控制方法的位置誤差在電機剛運行時上升到0.28 mm,并且出現了跳躍,在0.5 s時誤差逐漸接近0。在4 s時,突加外部擾動40 N,位置誤差突然增加到5 mm,在4.12 s左右穩定,但穩定在0.2 mm附近,并伴隨抖振。由圖5可知,本文提出控制方法的位置誤差在電機剛運行時,位置誤差在0.12 mm,在0.2 s時誤差逐漸趨于穩定。在4 s時,突加外部擾動40 N,位置誤差增加到2 mm,在4.09 s時穩定在0附近。因此,本文所提出的新型趨近律全局快速終端SMC方法,其位置跟蹤精度高,魯棒性強。

圖3 正弦波信號位置跟蹤曲線

圖4 正弦波下傳統冪次趨近律位置誤差曲線

圖5 正弦波下本文所提方法位置誤差曲線

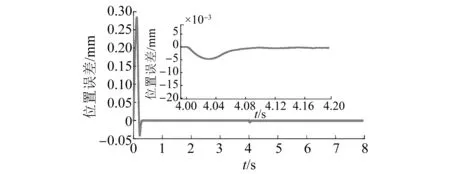

4.2 輸入位置信號為階躍信號

位置給定信號為1.5 mm,保持其他參數不變的情況下,在3 s時給定外部擾動,為40 N。本文提出的控制算法與傳統冪次趨近律控制算法位置跟蹤曲線如圖6所示。從圖6可以看出,本文提出的控制方法在0.3 s跟蹤到給定位置信號,而傳統冪次趨近律控制算法在0.1 s有一個跳躍在0.5 s跟蹤到給定位置信號,本文提出的控制方法時間響應更快。

圖6 階躍信號控制系統位置跟蹤曲線

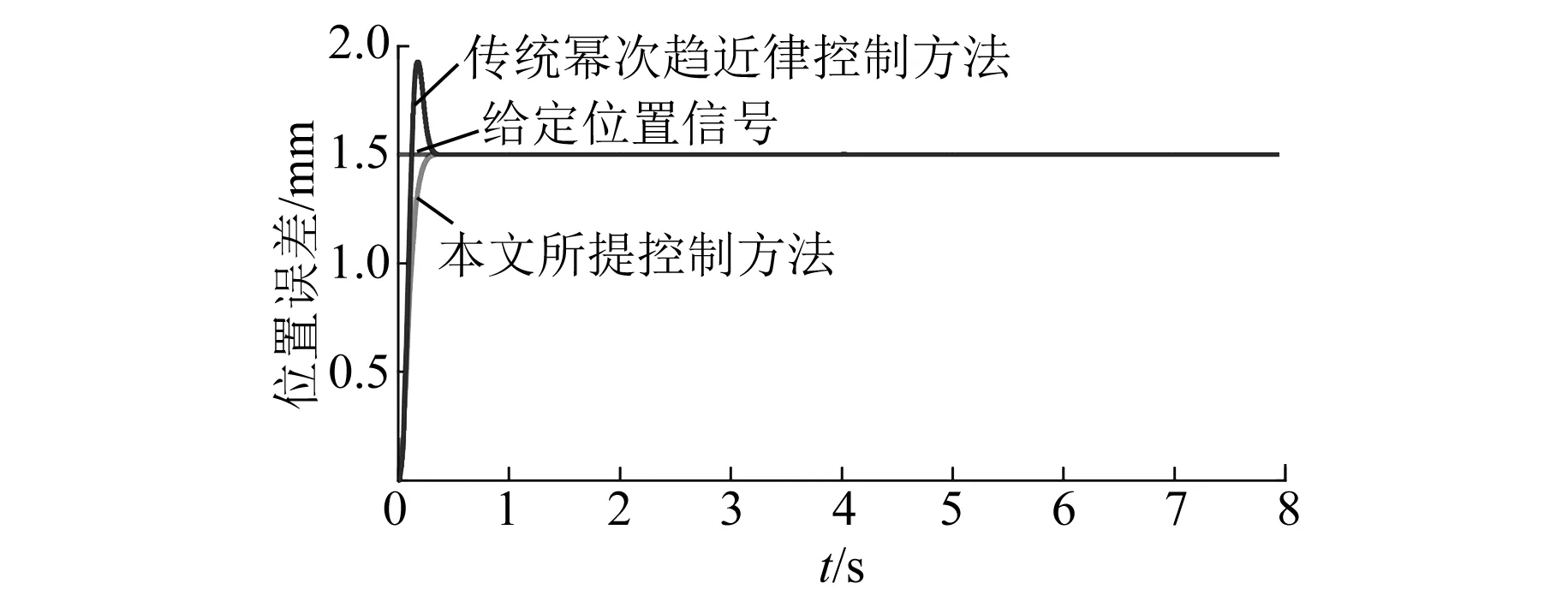

基于傳統冪次趨近律控制方法與本文提出的控制方法所設計的位置控制器,其位置誤差曲線圖如圖7和圖8所示。從圖7可知,當系統突加40 N外部擾動時,基于傳統冪次趨近律控制算法的位置誤差迅速增大到6 mm,在4.14 s時能跟蹤到給定位置信號。從圖8可知,本文提出的控制算法在4 s加外部擾動時,位置誤差增大到3.8 mm,最終在4.12 s跟蹤到給定位置,且平穩運行。通過圖7與圖8可知,本文提出的控制算法在突加外部擾動時位置誤差更小,跟蹤位置響應速度更快。

圖7 階躍信號下傳統冪次趨近律位置誤差曲線

圖8 階躍信號下本文所提方法位置誤差曲線

4.3 輸入位置信號為梯形波信號

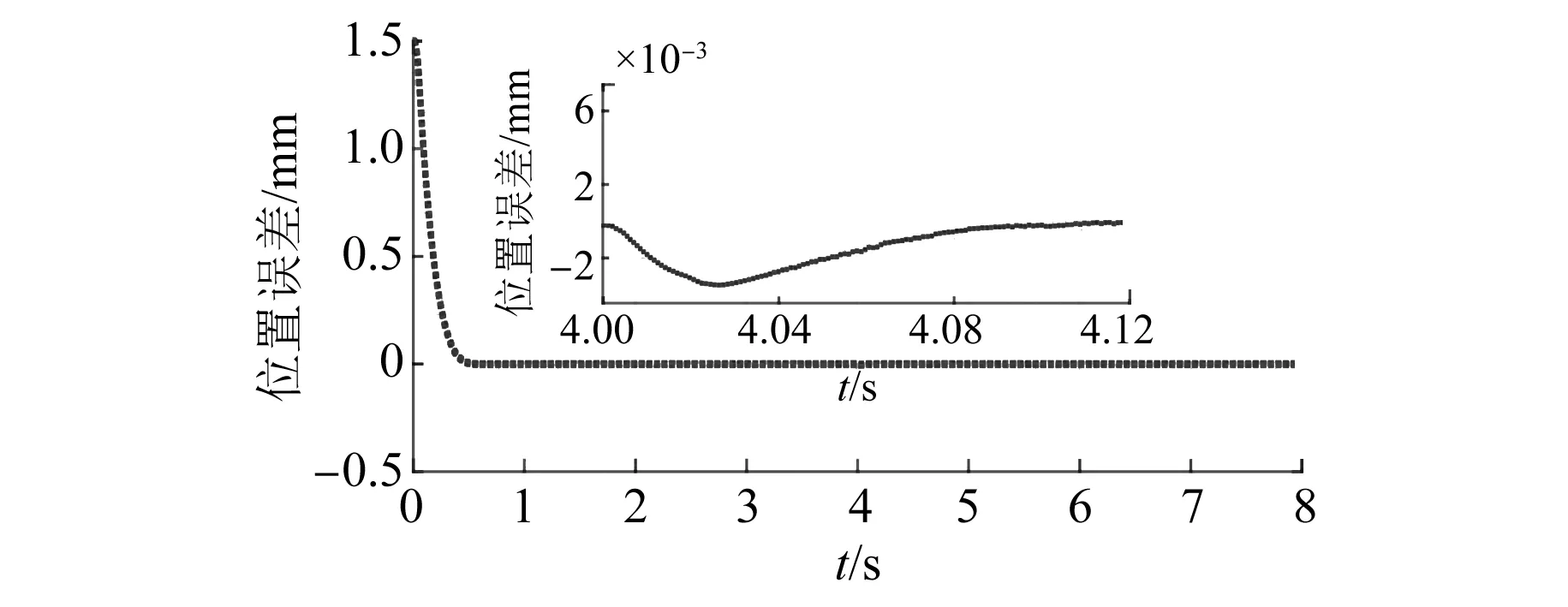

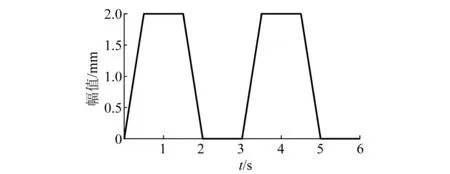

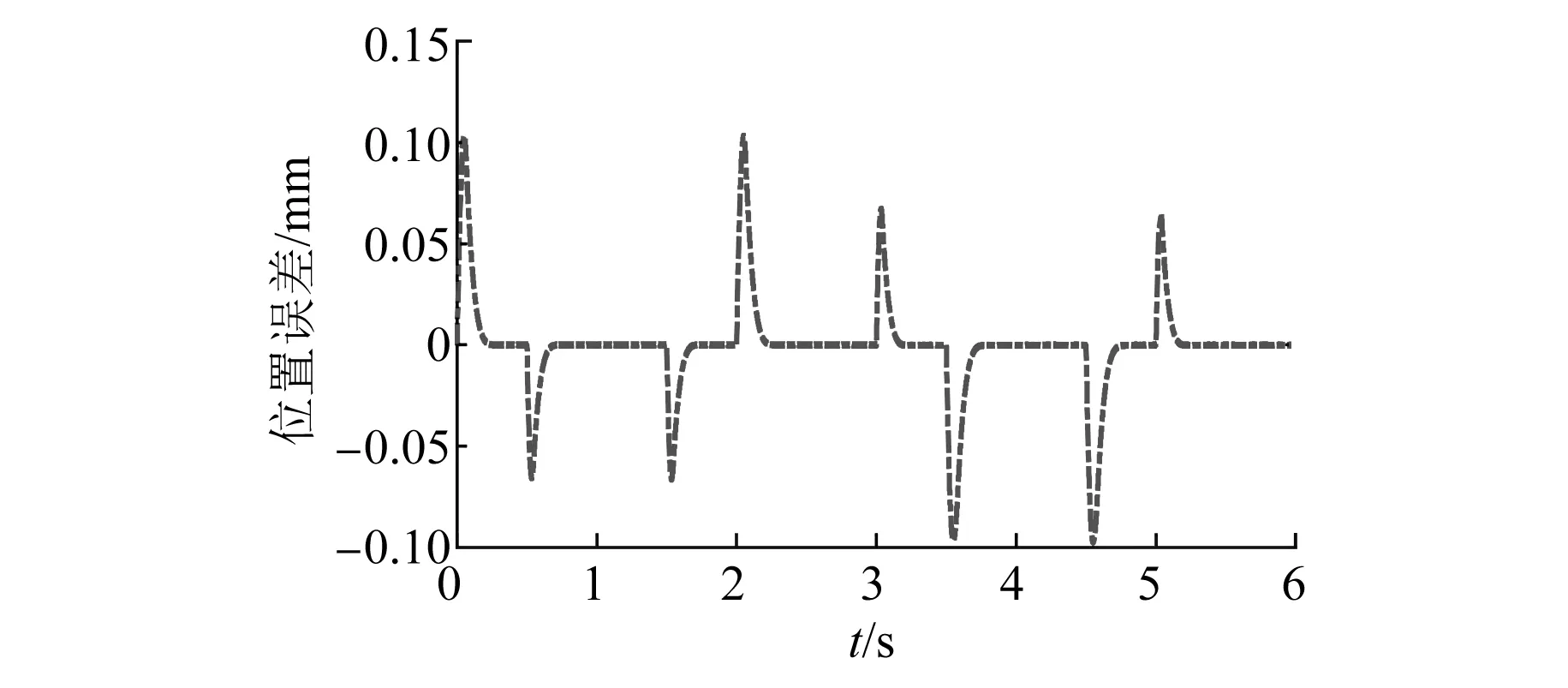

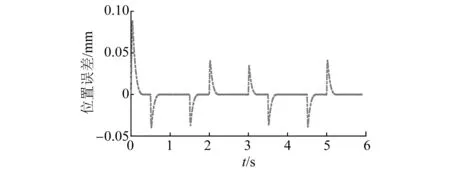

選取周期為2 s的梯形波參考軌跡作為位置輸入信號,如圖9所示。基于傳統冪次趨近律控制方法與本文所提出的方法,位置跟蹤的誤差曲線如圖10和圖11所示。從圖10可以看出,基于傳統冪次趨近律控制方法位置誤差在-0.08~0.11 mm。從圖11可以看出,本文提出的控制方法位置誤差在-0.03~0.08 mm。由此說明本文提出的控制方法具有更好的魯棒性,位置誤差也較小。

圖9 輸入位置給定信號

圖10 梯形波下傳統冪次趨近律位置誤差曲線

圖11 梯形波下本文所提方法位置誤差曲線

5 結 語

針對同時具有參數變化和外部負載擾動特性的PMLSM位置伺服控制系統,為了改善其位置伺服控制系統的性能,本文主要利用改進的滑模趨近律設計PMLSM伺服系統的位置控制器。由于外部的負載和擾動變化等不確定因素帶來的影響,設計干擾觀測器,對外部擾動進行估計,通過前饋補償減少誤差。用李雅普諾夫函數證明了控制器設計的合理性和系統穩定性,并證明了其在有限時間內收斂。通過仿真分析,與傳統冪次趨近律控制方法相比,本文所提新型滑模趨近律控制方法,有效地提高了系統的位置跟蹤精度和響應速度,增強了系統的抗擾動性能。