基于系統(tǒng)工程的高壓渦輪葉片內(nèi)腔滲層正向設(shè)計

劉國庫,尤宏德,周麗敏,遲慶新

(1.海裝沈陽局駐沈陽地區(qū)某軍事代表室,沈陽 110081;2.中國航發(fā)沈陽發(fā)動機研究所,沈陽 110015)

0 引言

高壓渦輪工作葉片在高溫燃氣中以高速旋轉(zhuǎn)狀態(tài)工作,要承受離心力、氣動彎矩、熱應力以及振動應力,同時還面臨著高溫氧化和燃氣腐蝕等問題,工作條件十分苛刻。隨著發(fā)動機使用環(huán)境日趨復雜以及渦輪進口溫度的不斷提升,尤其是海洋環(huán)境中使用的燃氣輪機,腐蝕問題更加突出,為此,在葉片表面采用涂、滲層進行防護的技術(shù)被提出并得到了廣泛應用。擴散型鋁化物涂層具有成本低、性能穩(wěn)定的特點,且可以滿足熱應力需求,因此目前世界上80%以上的渦輪葉片涂層為擴散型鋁化物涂層[1-2]。

葉片滲層技術(shù)涉及的領(lǐng)域廣、影響因素多,是1項復雜的表面防護技術(shù),近年來,國內(nèi)外對葉片滲層技術(shù)進行了廣泛研究。Fu等[3]對AlSi滲層的微觀結(jié)構(gòu)和氧化行為進行研究;Liu等[4]對鎳基單晶高溫合金鋁化物涂層的氧化和降解機理進行了研究;李克等[5]研究了航空發(fā)動機空心葉片氣相滲鋁工藝,分析了滲鋁層的深度、組織及成分;張超等[6]采用氣相法(Vapor Phase Aluminide,VPA)和化學氣相沉積法(Chemical Vapor Deposition,CVD)2種工藝分別制備了CoAl滲層,從滲層厚度及均勻性、金相組織等方面進行比較,分析了2種工藝方法在實現(xiàn)CoAl滲層制備的可行性和實際效果;Kool等[7]對渦輪葉片內(nèi)腔滲層利用經(jīng)驗進行了統(tǒng)計分析。然而,在葉片滲層使用過程中仍然出現(xiàn)了很多問題,國內(nèi)外也報導過一些由滲層引發(fā)的故障。2004年波音B717-200客機配裝的BR700-715型發(fā)動機由高壓渦輪葉片內(nèi)腔鋁化物涂層裂紋引起高壓渦輪葉片低周疲勞斷裂,該型發(fā)動機高壓渦輪第1級轉(zhuǎn)子葉片已經(jīng)發(fā)生過4起類似失效故障[8];2016年GE公司LM2500+燃氣輪機在進行熱端大修時,發(fā)現(xiàn)若干高壓渦輪第1級轉(zhuǎn)子葉片出現(xiàn)問題,由于燃機長期低工況運行,鋁硅滲層在韌脆轉(zhuǎn)變溫度以下工作時間較長,導致鋁硅滲層發(fā)生開裂故障[9];中國某型發(fā)動機動力渦輪第1級轉(zhuǎn)子葉片在斷裂故障中檢查發(fā)現(xiàn),投入使用的近半葉片均存在不同程度的滲層裂紋[10]。由此可見,渦輪葉片滲層技術(shù)是1項復雜的葉片表面防護技術(shù),使用的效果與使用溫度、滲層材料、厚度以及滲層工藝等多方面因素相關(guān)。渦輪葉片內(nèi)腔滲層設(shè)計主要難點在于:(1)影響因素眾多,不同材料、厚度的滲層在給定的使用條件下,對基體材料的力學性能、耐腐蝕性能的影響尚需研究;(2)針對渦輪葉片內(nèi)腔滲層設(shè)計技術(shù)缺乏系統(tǒng)的研究,可借鑒的成果少。如何根據(jù)發(fā)動機特定的使用環(huán)境綜合考慮各方面的影響因素,設(shè)計出綜合性能最佳的內(nèi)腔滲層,是亟待解決的問題。

本文基于系統(tǒng)工程的設(shè)計理念,開展艦用燃氣輪機高壓渦輪工作葉片內(nèi)腔滲層的技術(shù)研究,綜合考慮發(fā)動機的使用需求和工作環(huán)境等因素,系統(tǒng)地進行需求分析,從而牽引出完整的技術(shù)方案,并對所建立的方案開展驗證。

1 系統(tǒng)工程方法簡介

系統(tǒng)工程是逐步發(fā)展并驗證含裝備、人和過程且滿足用戶需求的全壽命周期綜合平衡解決方案的跨學科方法,其中技術(shù)過程有需求分析、技術(shù)要求分析、體系結(jié)構(gòu)設(shè)計、單元實施、產(chǎn)品集成、驗證、移交和確認,是技術(shù)活動的綜合機制[11]。系統(tǒng)工程是一種邏輯思維的方法,其過程通常被描述為1個“V”字形,項目的需求確認(需求分析、技術(shù)要求分析、體系結(jié)構(gòu)設(shè)計)屬于“V”的下行邊,集成和驗證則屬于“V”的上行邊。系統(tǒng)工程采用正向設(shè)計方法設(shè)計產(chǎn)品,從產(chǎn)品的“運行環(huán)境”到“內(nèi)部功能”再到“物理架構(gòu)”,從需求出發(fā),是一系列工作反復迭代的過程,對所有解決方案進行迭代權(quán)衡以期獲得滿足需求的最佳方案,最終開發(fā)出滿足使用要求、整體功能完善的產(chǎn)品[12-14],基于系統(tǒng)工程的設(shè)計活動是一種自頂向下的、正向的、全面的設(shè)計過程,強調(diào)從整體視角看待問題,包括問題的各方面和所有相關(guān)因素,并將管理和技術(shù)層面有機統(tǒng)一[15],系統(tǒng)工程的步驟如圖1所示。

圖1 系統(tǒng)工程的步驟

渦輪葉片內(nèi)腔滲層設(shè)計作為1項涉及多學科、復雜的、關(guān)乎整個發(fā)動機使用安全和壽命的關(guān)鍵技術(shù)活動,理應遵循系統(tǒng)工程的方法,從全局的角度、自頂向下地開展需求分析和設(shè)計驗證,以保證發(fā)動機全壽命期葉片穩(wěn)定、可靠地工作。

2 基于系統(tǒng)工程的內(nèi)腔滲層技術(shù)

2.1 基于系統(tǒng)工程的葉片內(nèi)腔滲層設(shè)計

系統(tǒng)工程方法強調(diào)從整體出發(fā),基于需求開展設(shè)計活動,按照系統(tǒng)工程的方法,燃氣輪機高壓渦輪工作葉片的內(nèi)腔滲層設(shè)計與其上層級的關(guān)系如圖2所示。滲層技術(shù)方案設(shè)計應從整機的使用和設(shè)計需求出發(fā),自頂向下層層分解,獲得內(nèi)腔滲層完整的技術(shù)方案。

圖2 燃氣輪機高壓渦輪工作葉片的內(nèi)腔滲層設(shè)計與其上層級的關(guān)系

以燃氣輪機的使用需求為輸入,綜合考慮葉片的使用環(huán)境和結(jié)構(gòu)特征進行內(nèi)腔滲層設(shè)計的需求分析,列出需求項。為了能夠在設(shè)計階段對滲層的各項需求進行充分驗證,模擬燃機渦輪葉片在海洋環(huán)境中的工作狀態(tài),需要對不同表面狀態(tài)的樣件進行力學性能試驗和腐蝕性能試驗。規(guī)劃的試驗主要包括拉伸性能、低周疲勞、高周疲勞、缺口疲勞模擬、燃氣熱腐蝕、涂鹽加溫腐蝕,以驗證葉片內(nèi)腔滲層的各項性能。同時開展工藝試驗,以便獲得力學性能影響較小、耐腐蝕性能較好的內(nèi)腔滲層。具體的需求分析結(jié)果及對需求的驗證方案見表1。

表1 需求分析結(jié)果及對需求的驗證方案

根據(jù)需求分析結(jié)果,采用系統(tǒng)工程的研究思路開展渦輪葉片內(nèi)腔滲層技術(shù)研究,內(nèi)腔滲層技術(shù)研究路線如圖3所示。通過多方案的試驗驗證及迭代優(yōu)化,最終獲得滿足需求的最佳滲層技術(shù)方案。

圖3 內(nèi)腔滲層技術(shù)研究路線

根據(jù)葉片內(nèi)腔滲層的需求分析結(jié)果,結(jié)合技術(shù)路線(圖3),初步策劃了滲鋁、滲CoAl、滲AlSi 3種滲層材料方案,考慮到葉片基體材料力學性能受到滲層厚度的影響,設(shè)計了薄、厚不同滲層厚度的樣件,并與不帶滲層的樣件試驗結(jié)果進行了對比分析,試驗件材料為DSM11。通過多種滲層方案的樣件級試驗,綜合比較不同滲層技術(shù)狀態(tài)試驗件的力學性能及腐蝕性能,篩選得出較為合理的葉片滲層,規(guī)劃的性能驗證試驗件種類見表2。

表2 性能驗證試驗件種類

2.2 力學性能試驗驗證

力學性能主要試驗參數(shù)見表3。根據(jù)葉片使用環(huán)境的工作溫度初步確定在室溫、485以及800℃3種溫度下開展試驗驗證。

表3 力學性能主要試驗參數(shù)

2.2.1拉伸性能試驗

按照HB 5143《金屬室溫拉伸試驗方法》及HB 5195《金屬高溫拉伸試驗方法》,對DSM11合金開展了不同溫度下、不同滲層試樣(表2、3)拉伸試驗,其試驗結(jié)果如圖4所示。

圖4 DSM11合金拉伸試驗結(jié)果(800℃)

從圖中可見,在室溫和485℃下,除純Al厚滲層試樣抗拉強度略低外,其余表面狀態(tài)的試樣拉伸強度差異較小,帶滲層試樣屈服強度略低于無滲層試樣的;在800℃下,AlSi滲層試樣的屈服強度與無滲層試樣的相比有所降低。

DSM11合金強度與溫度關(guān)系如圖5所示。從圖5(a)中可見,隨著溫度的升高,有、無滲層的試樣抗拉強度均有降低趨勢。從圖5(b)中可見,隨著溫度的升高,AlSi滲層的試樣屈服強度有降低趨勢,CoAl滲層試樣和純Al滲層試樣在800℃下的屈服強度高于在485℃下的;在485℃下純Al厚滲層屈服強度最低,其他滲層試樣基本相當;在800℃下AlSi滲層屈服強度最低,其他滲層試樣基本相當。

圖5 DSM11合金強度與溫度關(guān)系

綜上所述,試樣表面制備上述3種鋁化物滲層后,除純Al厚滲層試樣外,DSM11合金在各溫度下的抗拉強度無顯著變化,滲AlSi后,材料的屈服強度降低顯著;滲CoAl和滲Al后,DSM11合金在800℃下的屈服強度無顯著變化,在室溫及485℃下的屈服強度降低。

2.2.2 高周疲勞試驗

按照HB 5153《金屬高溫旋轉(zhuǎn)彎曲疲勞試驗方法》,對DSM11合金開展了不同表面狀態(tài)試樣的高周疲勞試驗,其試驗結(jié)果如圖6所示。表面滲AlSi試樣在485、800℃下的高周疲勞性能較無滲層試樣的均顯著降低,且低于其他2種滲層試樣的。在800℃下,當滲層厚度為20 μm左右時,CoAl與Al 2種滲層對DSM11合金高周疲勞性能影響較小;當滲層厚度達到30 μm以上時,帶各類滲層試樣的疲勞壽命均顯著低于無滲層試樣的,且降低幅度接近。

圖6 DSM11合金高周疲勞試驗結(jié)果

滲層厚度對高周疲勞壽命的影響如圖7所示,從圖中可見,高周疲勞壽命隨滲層厚度增大有降低的趨勢。分析認為滲層厚度增加后,在高周疲勞條件下,滲層更容易開裂,并進一步擴展到基體材料。

圖7 滲層厚度對高周疲勞壽命影響

2.2.3 低周疲勞試驗

按照HB 5287《金屬材料軸向加載疲勞試驗方法》,開展了不同溫度下、不同表面狀態(tài)的試樣低周疲勞試驗,其試驗結(jié)果如圖8所示。從圖中可見,不同滲層試樣的低周疲勞壽命較無滲層試樣的均有所降低,其中,在485℃下,各滲層對疲勞壽命影響程度較接近;在800℃下,滲AlSi試樣的低周疲勞壽命較無滲層試樣的明顯降低,亦顯著低于滲CoAl和滲Al試樣的。

圖8 低周疲勞試驗結(jié)果

滲層厚度對低周疲勞壽命的影響如圖9所示。從圖中可見,低周疲勞壽命隨滲層厚度增大有降低的趨勢。由于滲層的材料力學性能低于基體材料的,在低周大應力作用下,隨著滲層厚度增加,滲層需要承受更大的載荷,易于產(chǎn)生裂紋。

圖9 滲層厚度對低周疲勞壽命影響

2.2.4 缺口試驗

缺口疲勞模擬試驗采用應力控制,加載頻率為3 Hz,試驗載荷波形為三角波,應力比R=0.1,測定試驗件的疲勞斷裂循環(huán)次數(shù),當循環(huán)數(shù)高于105仍未斷裂則增載直至斷裂,該試驗主要模擬滲層對結(jié)構(gòu)高應力區(qū)的力學性能影響。缺口試驗結(jié)果表明,滲AlSi試樣的缺口疲勞壽命顯著低于無滲層試樣的,無滲層及帶其他各類滲層的缺口試樣在σmax=333MPa試驗載荷下疲勞壽命均高于105循環(huán)。

2.3 腐蝕性能試驗驗證

2.3.1 燃氣熱腐蝕試驗

燃氣熱腐蝕試驗在RFY-2型燃氣熱腐蝕試驗器上進行,試驗溫度為900℃,試驗時間為1000 h。燃氣熱腐蝕試樣共7種表面狀態(tài),分別為無滲層、純Al薄滲層、純Al厚滲層、CoAl薄滲層、CoAl厚滲層、AlSi薄滲層、AlSi厚滲層試樣。DSM11合金無涂層和純Al薄滲層試樣燃氣熱腐蝕試驗外觀變化圖像如圖10所示。從圖中可見,經(jīng)過1000 h的燃氣熱腐蝕試驗,7種表面狀態(tài)的試樣表面均形成氧化物類型的腐蝕產(chǎn)物。DSM11合金無涂層試樣原始表面呈銀白色金屬光澤,300 h燃氣熱腐蝕試驗后表面呈綠色,500 h試驗后部分試樣的綠色腐蝕產(chǎn)物轉(zhuǎn)變?yōu)楹谏g加速。純Al滲層和CoAl滲層試樣原始表面呈黃褐色,隨著試驗時間的延長,表面逐漸轉(zhuǎn)變?yōu)榛液谏珹lSi滲層試樣原始表面呈淺灰色、深灰色或黃褐色,隨著試驗時間的延長,表面逐漸轉(zhuǎn)變?yōu)榫G色和灰黑色。1000 h試驗后大部分試樣表面腐蝕產(chǎn)物均轉(zhuǎn)變?yōu)楹谏?/p>

圖10 DSM11合金無涂層和純Al薄滲層試樣燃氣熱腐蝕試驗外觀變化圖像

無滲層DSM11材料試樣500 h試驗后表面微觀形貌如圖11所示。從圖中可見,產(chǎn)生的腐蝕產(chǎn)物明

圖11 無滲層DSM11材料試樣500 h試驗后表面微觀形貌

顯脫落。其余6種表面帶滲層的試樣1000 h燃氣熱腐蝕試驗后微觀形貌如圖12所示。從圖中可見,試樣表面均生成一層致密的氧化鋁,致密的氧化鋁層能夠起到阻擋作用,阻止試樣進一步腐蝕。

圖12 其余6種表面帶滲層的試樣1000 h燃氣熱腐蝕試驗后微觀形貌

為定量表征試樣腐蝕情況,繪制7種表面狀態(tài)試樣的質(zhì)量隨時間的變化曲線,如圖13所示。從圖中可見,7種表面狀態(tài)的試樣質(zhì)量均隨著腐蝕時間的延長而增大。DSM11合金無涂層試樣在前400 h質(zhì)量增大緩慢,500 h后,質(zhì)量增大迅速,表明腐蝕速度顯著加速。其它6種滲層樣件的質(zhì)量增大緩慢,均表現(xiàn)出良好的抗熱腐蝕能力,優(yōu)于無滲層試樣的。

圖13 7種表面狀態(tài)試樣的質(zhì)量隨時間的變化曲線

2.3.2 涂鹽加溫腐蝕試驗(485℃)

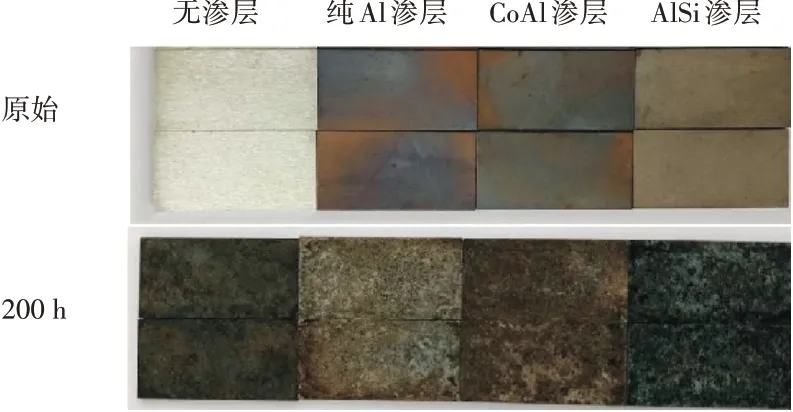

涂鹽加溫腐蝕試驗在熱循環(huán)爐中進行,試驗總時間為200 h,在確定的溫度和鹽成分條件下進行。試驗試樣共有4種表面狀態(tài),分別為無滲層、CoAl滲層、純Al滲層以及AlSi滲層試樣。在200 h試驗后,4種表面狀態(tài)試樣宏觀形貌如圖14所示。從圖中可見,無滲層試樣表面由金屬光澤逐漸轉(zhuǎn)變?yōu)榛疑傾l薄滲層和CoAl薄滲層試樣表面由黃褐色轉(zhuǎn)變?yōu)榛疑珹lSi薄滲層試樣表面由灰白色轉(zhuǎn)變?yōu)樯罨疑?種表面狀態(tài)的試樣表面均產(chǎn)生輕微氧化。

圖14 200 h試驗后4種表面狀態(tài)試樣宏觀形貌

在200 h試驗后,4種表面狀態(tài)試樣微觀形貌如圖15所示。從圖中可見,各試樣表面均產(chǎn)生輕微氧化,局部可見原始加工或原始滲層形貌。

圖15 200 h試驗后試樣表面微觀形貌

在經(jīng)過200 h的腐蝕試驗后,4種表面狀態(tài)的試樣質(zhì)量變化均較小,表現(xiàn)出良好的抗熱腐蝕能力。由于試驗是在靜態(tài)環(huán)境中進行且時間較短,不同滲層試樣抗腐蝕性差異不明顯,分析認為,隨著試驗時數(shù)增長,帶滲層試樣的抗腐蝕性能力將會逐漸突顯,后續(xù)可針對更長時數(shù)的涂鹽加溫腐蝕試驗開展進一步的研究。

2.4 滲層工藝試驗驗證

綜合考慮不同滲層方案樣件的力學性能及抗腐蝕性能,選定了2種滲層方案:CoAl薄滲層和純Al薄滲層開展工藝試驗,以保證滲層厚度和均勻性。通過反復試驗,優(yōu)化并確定了滲層的工藝參數(shù),并對樣件開展力學性能試驗和腐蝕性能試驗。結(jié)果表明,采用優(yōu)化后的氣相滲工藝完成的滲層樣件表面無脫落、翹皮、鼓泡和開裂等現(xiàn)象,滲層深度滿足要求,滲層呈現(xiàn)典型的雙層結(jié)構(gòu)(富鋁層+擴散層),均勻連續(xù)性良好。在485℃下,CoAl薄滲層、純Al薄滲層及無滲層3種試樣的高周疲勞壽命無顯著差異,在800℃下,CoAl薄滲層與純Al薄滲層2種試樣的高周疲勞壽命無顯著差異,略低于無滲層試樣的;CoAl薄滲層和純Al薄滲層試樣的腐蝕速率相當,明顯優(yōu)于無滲層試樣的。

2.5 產(chǎn)品實施及試驗驗證

根據(jù)試樣滲層方案和驗證結(jié)果,采用工藝優(yōu)化的氣相滲方法對某型燃機高壓渦輪工作葉片進行內(nèi)腔滲CoAl薄層和純Al薄層,并開展了低循環(huán)疲勞試驗和振動疲勞檢驗試驗,主要目的是在給定的模擬試驗環(huán)境條件下,驗證內(nèi)腔滲層葉片的抗高、低周疲勞能力,以確定滲層技術(shù)方案的可行性。

2.5.1 低循環(huán)疲勞試驗

低循環(huán)疲勞試驗在立式旋轉(zhuǎn)試驗器上開展,試驗狀態(tài)以某型燃機的典型工況狀態(tài)為基準循環(huán)狀態(tài),將高壓渦輪工作葉片(內(nèi)腔CoAl薄滲層和純Al薄滲層各3片)安裝在高壓渦輪盤上,在旋轉(zhuǎn)、加溫條件下進行試驗,為模擬發(fā)動機使用狀態(tài),在試驗過程中保證試驗溫度和主要考核部位的有效應力水平與燃機狀態(tài)相當,本次低循環(huán)疲勞試驗按750次考核,在試驗過程中葉片表現(xiàn)良好,試驗后對葉片進行解剖分析,內(nèi)腔滲層表面未見裂紋,滲層厚度及成分符合要求,組織未見異常,葉片榫頭內(nèi)腔剖切位置如圖16所示,葉片伸根內(nèi)腔截面滲層(微觀)如圖17所示,葉片通過低循環(huán)疲勞試驗考核試驗。

圖16 葉片榫頭內(nèi)腔切割位置

圖17 葉片伸根內(nèi)腔截面滲層(微觀)

2.5.2 振動疲勞檢驗試驗針對無滲層葉片、

CoAl薄滲層和純Al薄滲層方案的高壓渦輪工作葉片,開展振動疲勞性能檢驗試驗,驗證葉片內(nèi)腔滲層對高壓渦輪轉(zhuǎn)子葉片疲勞極限的影響。該試驗在電磁振動臺上進行,為模擬渦輪葉片在發(fā)動機上的真實狀態(tài),根據(jù)葉片一彎振動應力分布結(jié)果,在最大應力位置粘貼應變片,進行應力標定,葉片貼片位置如圖18所示。根據(jù)工程研制經(jīng)驗并結(jié)合計算分析結(jié)果,試驗考核應力選為120 MPa。

圖18 葉片貼片位置

高壓渦輪內(nèi)腔無滲層葉片以及內(nèi)腔CoAl、純Al薄滲層葉片在120 MPa應力下,均連續(xù)6片經(jīng)過了2×107循環(huán)未發(fā)生破壞,通過了規(guī)定應力下的疲勞檢驗,內(nèi)腔CoAl、純Al薄滲層葉片與無滲層葉片的抗高周疲勞能力滿足要求。

2.6 形成規(guī)范

為了保證高壓渦輪工作葉片內(nèi)腔滲層的質(zhì)量,同時為海洋環(huán)境下使用的燃氣輪機葉片內(nèi)腔滲層設(shè)計提供參考借鑒,將研究成果總結(jié)提煉,形成《高壓渦輪工作葉片內(nèi)腔鋁化物滲層規(guī)范》和《發(fā)動機用材料及防護涂層高溫涂鹽腐蝕試驗規(guī)范》,完善了高壓渦輪工作葉片內(nèi)腔滲層設(shè)計體系《渦輪冷卻葉片防腐抗氧化涂層設(shè)計規(guī)范》,同時彌補了行業(yè)內(nèi)在內(nèi)腔滲層技術(shù)研究上不能從整體需求出發(fā)、設(shè)計確認不充分、驗證不完整、缺乏正向設(shè)計的不足,提升了渦輪葉片內(nèi)腔滲層技術(shù)能力和水平。

3 結(jié)論

(1)AlSi、CoAl、純Al3種鋁化物滲層對DSM11合金的材料力學性能是有影響的,其中AlSi滲層在485℃下的高周疲勞壽命降低顯著,在800℃下的低周疲勞壽命降低顯著;滲層材料對高、低周疲勞壽命的影響總體符合壽命隨滲層厚度增大而降低的趨勢;3種滲層均有較好的抗腐蝕能力,且抗腐蝕能力基本相當,均優(yōu)于無滲層試樣的;

(2)采用氣相滲工藝方法完成的內(nèi)腔CoAl薄滲層和純Al薄滲層的高壓渦輪設(shè)計,通過了低循環(huán)疲勞考核試驗和振動疲勞檢驗試驗,驗證了選定的2種渦輪葉片內(nèi)腔滲層技術(shù)方案可行;

(3)基于系統(tǒng)工程的方法開展的渦輪葉片內(nèi)腔滲層技術(shù)研究,對渦輪葉片內(nèi)腔滲層設(shè)計過程進行了梳理,補充、完善了內(nèi)腔滲層相關(guān)的試驗和設(shè)計規(guī)范,為后續(xù)燃機渦輪葉片內(nèi)腔滲層的正向設(shè)計提供指導借鑒。