含異戊醇、乙醇廢水的精餾分離模擬研究

陳 明

(啟東東岳藥業有限公司,江蘇南通 226200)

1 概述

異戊醇、乙醇作為一種常用的有機溶劑,主要應用于醫藥化工行業生產領域中,由于這兩種物質均溶于水,因此,所形成的高COD廢水通常含有以上兩種物質,為了提高廢水處理的科學性和有效性,達到節能環保的理念,如何對含異戊醇、乙醇廢水進行精餾分離模擬是必須思考和解決的問題[1]。

2 不同模型對體系物性的預測分析

2.1 二元組分氣液相平衡

Wilson、NRTL、UNIQUAC屬于比較典型的物性模型,利用三種物性模型精確地預測氣液相平衡,并與文獻數據進行全面地對比和分析。三種不同物性模型,并不會對水-乙醇體系的氣液相平衡相關數據產生明顯的影響,并且能很好地與文獻數據進行匹配[2]。另外,對于Wilson、NRTL、UNIQUAC三種物性模型而言,均對乙醇-異戊醇體系的氣液相平衡相關數據之間相差比較小,與相關文獻數據比較符合。但是,這三種物性模型對水-異戊醇體系的氣液相平衡預測數據之間存在較大的差距,同時,相關文獻數據之間存在的較大的誤差。Wilson模型主要用于對高輕組分含量的精確化預測;UNIQUAC模型主要用于對低輕組分含量的精確化預測。

2.2 共沸點

對于水-乙醇-異戊醇物系而言,通常存在兩種共沸物,利用AspenPlus過程模擬軟件,對共沸物組成成分進行精確化預測,并將最終預測結果與相關文獻數據進行全面地對比和分析,從而確保Wilson、NRTL、UNIQUAC三種物性模型預測結果的精確性和真實性[3]。不同物性模型對水、乙醇、異戊醇純組分沸點、共沸物組成與共沸點的預測如表1所示。

從表1可以看出,Wilson、NRTL、UNIQUAC三種物性模型均精確地預測了純組分沸點,同時,對兩組共沸物組成成分進行全面化預測期間,UNIQUAC模型所對應的預測結果相對精確,明顯優于Wilson、NRTL模型。

表1 不同物性模型對水、乙醇、異戊醇純組分沸點、共沸物組成與共沸點的預測

2.3 三元液液相平衡

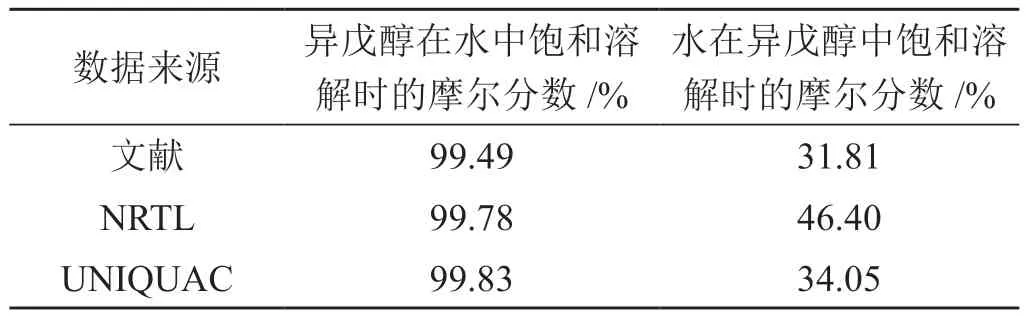

水-乙醇-異戊醇作為一種重要的互溶體系,主要用于液液部分的分析,在該體系中,水-乙醇、乙醇-異戊醇均表現出較高的互溶性,屬于完全互溶體系,水-異戊醇并不完全互溶,僅屬于部分互溶體系。對于塔頂而言,由于存在液液分相現象,所以,要重視對體系液液相平衡的全面化分析和預測。對于Wilson物性模型而言,并不適合于液液相物性的精確化預測,所以,只能利用NRTL、UNIQUAC兩種物性模型,采用三元相圖預測的方式,對50℃物系進行精確化預測。在整個相圖中,三角形內部區域和陰影部分分別代表三元組組成方式和分相組成方式,陰影邊界將分相組成和不分相組成進行有效地分離。三角形頂點附近處通常含有較高的乙醇含量,乙醇與其他物質均能夠完全互溶,造成分相邊界變得越來越狹窄。對于三角形而言,其下方底邊并不存在乙醇,其乙醇含量為零,此時,通過利用NRTL、UNIQUAC兩種物性模型,對兩個不同的分相邊界點進行精確化預測,從而獲得如表2所示的不同物性模型對水-異戊醇相互溶解度的預測數據,從表2可以看出,通過利用NRTL、UNIQUAC兩種物性模型,對水-異戊醇相互溶解度進行精確化預測,發現其預測值與文獻值之間存在一定的差異,但是,與NRTL物性模型相比,UNIQUAC在預測兩相液液平衡物性方面表現出更加明顯的優勢。另外,在Wilson、NRTL、UNIQUAC三種物性模型的應用背景下,對兩組分氣液相平衡、共沸點等相關數據進行精確化預測,然后,與相關文獻數據進行全面地分析和對比,發現UNIQUAC物性模型更能夠精確地預測兩相液液平衡物性,所以,可以將UNIQUAC物性模型直接設置為精餾分離模擬重要方法。

表2 不同物性模型對水-異戊醇相互溶解度的預測數據

3 工藝流程的建立與物料平衡初算

3.1 工藝流程建立

廢水精餾工藝流程如圖1所示。T1代表精餾塔;E1代表塔頂冷凝器;V1代表塔頂產品分相罐;F代表廢水進料;B代表處理后廢水塔底出料;D1代表塔頂氣相出料;D2代表塔頂產品冷凝液;D3代表塔頂產品分相出料;R代表塔頂分相回流;CWS代表冷卻水進塔頂冷凝器;CWR代表冷卻水出塔頂冷凝器。

圖1 廢水精餾工藝流程

3.2 物料平衡初算

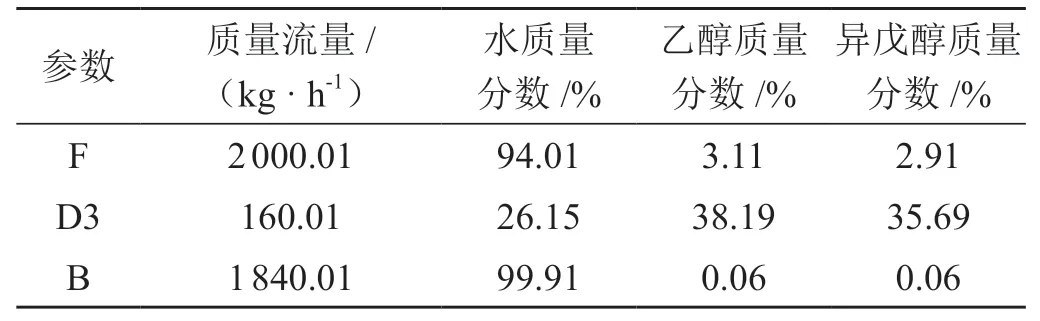

通過對之前初算各物流流量進行精確化模擬計算,并結合表3所示的精餾塔物料平衡初算表設置為物料平衡計算的初始值,為后期AspenPlus模擬工作的有效開展提供重要的數據支持。

表3 精餾塔物料平衡初算表

4 精餾模擬計算與分析

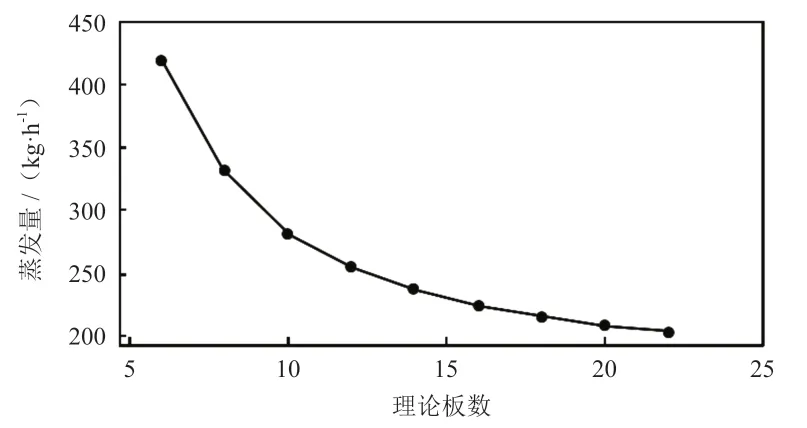

4.1 理論板數與蒸發量的對應關系

在本次精餾模擬期間,塔底水分質量分數標準值為99.9%通過對蒸發率理論板數之間的關系進行模擬試驗,發現蒸發量會對著理論板數的不斷上升而呈現出不斷下降的趨勢,當理論板數從原來的14塊上升至22塊時,蒸發量下降了37kg/h-1。由于蒸發量和理論板數分別關系到精餾運行成本和裝置的采購成本,所以,為了降低財力成本和物力成本,需要將理論板數設置為14。精餾理論板數與蒸發量的對應關系如圖2所示。

圖2 精餾理論板數與蒸發量的對應關系

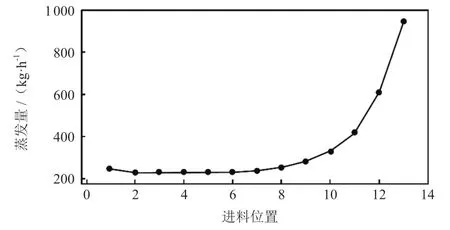

4.2 進料位置與蒸發量的關系

嚴格按照相關設計標準和要求,將塔底水分質量分數和理論板數分別設置為99.9%、14,并繪制出,如圖3所示的精餾進料位置與蒸發量的關聯圖,從圖3可以看出,當進料板數從原來的2塊增加到6塊,蒸發量始終處于恒定不變的狀態。當進料板從原來的6塊增加到13塊時,蒸發量呈現出逐漸增加的趨勢,同時,進料位置不斷地逼近塔底,此時,蒸發量的增加幅度變得越來越大,為了將精餾運行成本降到最低,將進料位置設置為6塊。

圖3 精餾進料位置與蒸發量的關系

4.3 塔頂冷凝液在三元相圖中的位置

塔頂通常會存在液液分相問題,所以,需要結合塔頂各個流股設置情況,完成對三元相的精確化定位。結果發現,當塔頂蒸餾液相集中分布于底部時,會出現分相現象,兩相所對應的組成成分主要分布于陰影區域內,三個點經過連接后,形成相應的直線段。此時,三個組分逐漸逼近于陰影部分的頂點位置。通過精確地計算,發現當廢水中乙醇含量不斷上升,并上升至3.3%(w)時,造成塔頂蒸餾液所對應的組成成分超出所設置好的邊界線,從而形成相應的互溶體系。

5 結束語

在AspenPlus過程模擬軟件的應用背景下,提出一套行之有效的含異戊醇、乙醇廢水精餾分離模擬方案。利用Wilson、NRTL、UNIQUAC三種物性模型,對二元組分氣液相平衡數據、三元液液相平衡數據等相關數據進行全面化、精確化預測,發現通過應用UNIQUAC模型,可以對水-乙醇-異戊醇體系的物性進行精確化預測。此外,通過確定蒸餾量與進料位置兩者之間的關系,精確地計算出理論板數值為14。在此基礎上,通過對塔頂各組分存在的分相現象進行分析,發現當廢水內乙醇質量分數達到3.3%,造成塔頂蒸餾液形成相應的互溶體系。總之,本文所提出含異戊醇、乙醇廢水精餾分離處理方案具有較高的可靠性和可行性,保證了最終模擬操作的規范性和合理性,完全符合實際應用需求。