戊烷精分脫硫工藝技術(shù)研究

師莉平

(大慶油田化工有限公司輕烴分餾分公司,黑龍江大慶 163000)

隨著我國(guó)經(jīng)濟(jì)進(jìn)入高質(zhì)量發(fā)展階段,對(duì)環(huán)境保護(hù)意識(shí)越來(lái)越強(qiáng)。氟利昂在制冷設(shè)備中應(yīng)用廣泛,但其進(jìn)入臭氧層后,會(huì)對(duì)臭氧層造成破壞,導(dǎo)致溫室效應(yīng)加劇。戊烷產(chǎn)品不消耗臭氧,不會(huì)導(dǎo)致溫室效應(yīng)加劇,且無(wú)毒無(wú)害,因此得到廣泛應(yīng)用,其可作為聚苯乙烯或聚氨酯發(fā)泡劑,廣泛應(yīng)用于冰柜、冰箱及冷庫(kù)中,對(duì)環(huán)境無(wú)危害。并且戊烷作為制冷材料的發(fā)泡劑,發(fā)泡效果好,產(chǎn)生氣量大,效率高,且成型性好。這是由于這些優(yōu)點(diǎn),戊烷產(chǎn)品在電氣行業(yè)應(yīng)用較為廣泛。戊烷產(chǎn)品純度越高,產(chǎn)品附加值越高。但通常戊烷產(chǎn)品中含有一定的硫化物,硫化物的存在,影響了戊烷產(chǎn)品在發(fā)泡過(guò)程中的效果,導(dǎo)致形成的泡沫耐久性變差,導(dǎo)致塑料閉孔性不好,影響了塑料產(chǎn)品性能。部分企業(yè)生產(chǎn)的戊烷產(chǎn)品仍然存在硫化物超標(biāo)的情況,導(dǎo)致產(chǎn)品附加值不高,影響了企業(yè)效益,因此,加強(qiáng)對(duì)戊烷產(chǎn)品脫硫精制技術(shù)研究,提高戊烷產(chǎn)品純度,降低戊烷中硫化物含量,提高產(chǎn)品附加值,對(duì)于提升企業(yè)經(jīng)濟(jì)效益具有重要意義。

1 戊烷的主要用途

戊烷產(chǎn)品應(yīng)用廣泛,最常見(jiàn)的是用于制冷行業(yè)。因其對(duì)臭氧層無(wú)破壞性,不會(huì)產(chǎn)生溫室效應(yīng),且無(wú)毒無(wú)害,在制冷行業(yè)應(yīng)用廣泛。且使用戊烷產(chǎn)品具有成本低的優(yōu)勢(shì),高純度環(huán)戊烷產(chǎn)品在聚酯氨中作為發(fā)泡劑具有熱傳導(dǎo)系數(shù)高、自由密度好等優(yōu)點(diǎn),在電氣行業(yè)應(yīng)用廣泛。戊烷還可以用于聚乙烯催化劑的載溶劑,將異戊烷、正戊烷混合物,作為聚乙烯的催化劑載溶劑,能起到較好的催化效果。戊烷還可以作為化工原料,正戊烷可以作為正戊醇的原料,還可以作為正戊醛的原料。異戊烷可以作為異戊烯、異戊二烯的原料。此外,戊烷還可以作為粗戊烷的原料,經(jīng)過(guò)精制后可以得到戊醇。環(huán)戊烷作為重要的化工原料,可以生產(chǎn)氯代環(huán)戊烷,還能作為環(huán)戊二烯的原料。戊烷還可以進(jìn)行裂解得到乙烯產(chǎn)品,其中,正戊烷裂解生產(chǎn)乙烯效果最好,用正戊烷裂解生產(chǎn)乙烯收率較高。異戊烷可以裂解生產(chǎn)乙烯,但是其裂解生產(chǎn)乙烯的收率比不上正戊烷。除了以上兩種戊烷,環(huán)戊烷也可以裂解生產(chǎn)乙烯,其收率不及正戊烷,但是利用環(huán)戊烷生產(chǎn)芳烴及二稀烴的收率比較高。戊烷可以作為燃料使用。戊烷作為燃料具有無(wú)污染、安全性好、熱值高、燃燒方便、成本較低的特點(diǎn),是較為理想的燃料。使用戊烷燃料的罐裝氣,能夠克服燃?xì)鈮毫Σ▌?dòng)大的難題,供應(yīng)較為方便。戊烷燃料可以建立燃料供應(yīng)站,并且建立供氣站,較集輸管網(wǎng)成本低、建設(shè)周期短、占地少等。戊烷燃料在天然氣、液化氣不能滿足使用條件的地方,是較為理想的燃料;戊烷還可作為煙絲膨化劑,20世紀(jì)90年代,國(guó)外即使用戊烷作為煙絲膨化劑,作為煙絲膨化劑,應(yīng)用于雪茄煙絲膨脹,與普通二氧化碳膨脹劑相比,膨化效果更好,提高了煙絲的填充能力。我國(guó)早期使用液體二氧化碳進(jìn)行膨化處理,使用異戊烷作為煙絲膨脹系統(tǒng)具有一定的市場(chǎng)前景。烷烴還可以作為高辛烷值汽油使用。正戊烷的調(diào)和辛烷值較低,對(duì)其進(jìn)行異構(gòu)化處理,可以得到調(diào)和辛烷值較高的異戊烷,由此,可以對(duì)輕石腦油進(jìn)行處理,將石腦油成分中的正戊烷、正己烷分別進(jìn)行異構(gòu)化處理,得到異戊烷、異己烷,使得輕石腦油的調(diào)和辛烷值提高,從而提高其附加值。由于正構(gòu)烷烴對(duì)鉛比較敏感,在正構(gòu)烷烴組分里加入鉛作為添加劑,能夠提高異構(gòu)化效率,在早期對(duì)汽油中鉛含量要求不高,鉛使用較為普遍。由于輕汽油資源應(yīng)用范圍不夠廣泛,應(yīng)用潛力未完全開(kāi)發(fā),加強(qiáng)對(duì)輕汽油資源中戊烷成分的異構(gòu)化處理,提高其作為汽油的使用前景,對(duì)于提高輕汽油資源的利用具有重要意義。

2 戊烷精分脫硫技術(shù)探討

烷烴中的硫通常以硫醚、硫醇以及噻吩等形式存在,要提高戊烷產(chǎn)品的附加值,需要將戊烷中硫化物脫除,常用的脫硫方法有物理法及化學(xué)法。

2.1 化學(xué)脫硫技術(shù)

(1)氧化脫硫法。氧化脫硫法使用氧化劑,氧化劑可以對(duì)含硫有機(jī)化合物進(jìn)行氧化,得到含硫氧化物,然后再通過(guò)萃取的方法,將硫化物從戊烷中萃取出去。這種脫硫方法的核心是氧化技術(shù),能夠?qū)ξ焱檫M(jìn)行深度脫硫。氧化脫硫的機(jī)理是根據(jù)有機(jī)硫化物和碳?xì)浠衔镌谌軇┲械娜芙舛缺容^接近,然后借助氧化劑,將有機(jī)硫化物氧化,氧化后的有機(jī)硫化物消失,得到有機(jī)含氧化合物,在溶劑中,有機(jī)含氧化合物溶解度較大,明顯大于有機(jī)碳?xì)浠衔铮鶕?jù)二者溶解度的差異,可以使用萃取方法,將二者區(qū)分開(kāi)來(lái),將有機(jī)氧化合物脫離出來(lái),從而達(dá)到脫硫效果。

(2)過(guò)氧化氫脫硫技術(shù)。過(guò)氧化氫即雙氧水,化學(xué)式為H2O2,在工業(yè)應(yīng)用中,過(guò)氧化氫廣泛應(yīng)用于氧化催化、設(shè)備生產(chǎn)、工藝合成、產(chǎn)品深加工等領(lǐng)域。在油品脫硫過(guò)程中,使用過(guò)氧化氫作為氧化劑,脫硫效果顯著,油品中硫質(zhì)量分?jǐn)?shù)降到原來(lái)的三分之一。采用過(guò)氧化氫催化萃取法,可以將直餾油中的硫質(zhì)量分?jǐn)?shù)降至原來(lái)的十分之一。直餾油中含硫化合物在過(guò)氧化氫氧化劑作用下被氧化,氧化后使用水洗,然后使用萃取劑進(jìn)行萃取,將硫化物脫離掉,脫硫效果較好。過(guò)氧化氫脫硫技術(shù)脫硫效率高、成本低、條件要求不高、環(huán)保效果好,且二氧化碳排放較少。

(3)光化學(xué)氧化脫硫。光化學(xué)氧化技術(shù)是使用紫外線照射,在紫外線作用下,油品中硫化物發(fā)生化學(xué)反應(yīng),然后通入空氣,含硫化合物中硫被脫離出來(lái)。這種脫硫方式脫硫效率較高,油品中含硫化合物大多被氧化為二氧化硫、三氧化硫以及硫磺,得到這些氧化產(chǎn)物后,使用水洗,就能夠?qū)⒑蚧衔锶コ_(dá)到脫硫的效果。光化學(xué)氧化脫硫雖然脫硫效率較高,但也存在一些問(wèn)題,首先是太陽(yáng)光的利用效率不高,而且不同光源氧化效果不同,不能利用不同光源實(shí)現(xiàn)氧化脫硫;其次是催化劑難以有效回收利用,一方面污染環(huán)境,另一方面不能有效降低成本;對(duì)于油品中含有較多芳烴的,進(jìn)行脫硫時(shí)難度較大,難以有效脫除其中的有機(jī)硫化物。光化學(xué)氧化脫硫技術(shù)還需要進(jìn)一步研究。

(4)空氣催化氧化脫硫技術(shù)。空氣催化氧化脫硫技術(shù)分為空氣液相氧化法和氣固相接觸氧化法,空氣液相氧化法通過(guò)將空氣注入液相中,空氣中的氧氣在氧化劑作用下,在溶劑中氧化有機(jī)含硫化合物,可以將其脫離出去。空氣固相接觸法是將油品氣化,然后在高溫情況下,注入空氣,油品中有機(jī)含硫化合物在高溫情況下,在催化劑作用下發(fā)生氧化,氧化后的產(chǎn)物可以通過(guò)萃取方法去除,通常采用空氣液相氧化法。

(5)加氫脫硫技術(shù)。加氫脫硫技術(shù)分為間接加氫脫硫法和直接加氫脫硫法。通常先將渣油蒸餾,得到低壓瓦斯油,然后給低壓瓦斯油加氫,可以得到低硫燃料油。進(jìn)一步對(duì)低壓瓦斯油處理,得到含硫更低的低硫燃料油。直接加氫脫硫技術(shù)脫硫效果更好。

2.2 物理脫硫技術(shù)

(1)吸附脫硫技術(shù)。吸附脫硫技術(shù)是借助于吸附性較好的固體,例如活性炭、分子篩等,這些固體物質(zhì)能夠較好地吸附有機(jī)硫化物,能夠?qū)⒘蚧飶挠推分忻撾x出來(lái),起到較好的脫硫效果。吸附法是借助于分子物質(zhì)之間的范德華力來(lái)實(shí)現(xiàn)的,當(dāng)硫化物分子與固體物質(zhì)表面間范德華力大于分子內(nèi)吸附力時(shí),固體物質(zhì)就能將硫化物吸附走。當(dāng)給固體物質(zhì)加熱時(shí),由于溫度升高,分子間作用力不穩(wěn)定,就能發(fā)生脫附現(xiàn)象。吸附脫硫技術(shù)雖然具有成本低、無(wú)環(huán)境危害等優(yōu)勢(shì),但還存在一些問(wèn)題,主要表現(xiàn)在吸附劑效果有待提高,吸附劑制備難度較大,脫附劑如何選擇,以及脫附劑的效果不高問(wèn)題。此外,吸附劑吸附含硫有機(jī)物的同時(shí),還會(huì)對(duì)不飽和烴及芳烴產(chǎn)生吸附,造成有用成分的損失,還需提高吸附劑的針對(duì)性。總之吸附脫硫技術(shù)還需要對(duì)吸附劑、脫附劑、回收利用等進(jìn)行研究,以不斷提高脫硫效率。

(2)萃取脫硫。萃取脫硫是根據(jù)不同物質(zhì)在溶劑中的溶解度不同,進(jìn)行萃取分離。根據(jù)含硫化合物與碳?xì)浠衔镌谌軇┲械娜芙舛鹊牟町悾x擇合適的萃取劑,使用萃取方式將有機(jī)硫化物去除。萃取脫硫是將萃取劑與被萃取物質(zhì)在容器中長(zhǎng)時(shí)間接觸,由于含硫有機(jī)物與碳?xì)浠衔镌谳腿┲腥芙舛炔煌蚧衔镞M(jìn)入萃取液中,然后碳?xì)浠衔锱c萃取液分離。萃取分離技術(shù)多用于硫醇,因?yàn)榱虼家兹苡谳腿腿〕隽虼己螅瑢?duì)萃取劑進(jìn)行蒸餾,能夠?qū)⑤腿┖土虼挤蛛x開(kāi)來(lái),除掉含硫有機(jī)化合物,萃取劑還能再利用。萃取劑多為堿性液體,為了提高萃取效率,可以向萃取液中添加硫酸二甲酯等有機(jī)溶劑,能夠提高萃取劑的萃取效率。萃取脫硫具有操作簡(jiǎn)單、工藝不復(fù)雜、投資費(fèi)用少、常溫差壓操作等優(yōu)點(diǎn),不會(huì)影響萃取對(duì)象的性能,具有明顯經(jīng)濟(jì)優(yōu)勢(shì)。

(3)膜脫硫技術(shù)。膜分離技術(shù)主要是應(yīng)用聚合物薄膜來(lái)進(jìn)行分離,這種聚合物薄膜具有選擇性,能夠選擇性地通過(guò)含硫有機(jī)化合物,其他有機(jī)化合物不能通過(guò),從而達(dá)到對(duì)被分離物質(zhì)分離的效果。在輕質(zhì)油的分離中,膜脫硫技術(shù)應(yīng)用效果較好。膜分離技術(shù)可以作為加氫精制技術(shù)的補(bǔ)充,二者結(jié)合使用能夠取得較好的脫硫效果。

(4)萃取精餾技術(shù)。在有機(jī)混合物中,含硫有機(jī)化合物與碳?xì)溆袡C(jī)化合物可能會(huì)存在相近的沸點(diǎn),對(duì)于這種情況,普通的分餾技術(shù)很難將含硫化合物分離干凈,可以采用物理結(jié)合化學(xué)的方法進(jìn)行分餾,萃取精餾就是一種典型的物理化學(xué)結(jié)合的分餾技術(shù)。該分餾方法是向溶液中加入萃取劑,萃取劑的作用是改變混合物中不同組分的相對(duì)揮發(fā)度,并且萃取劑的沸點(diǎn)要高于混合溶液中的各種成分。萃取精餾是重要的物理化學(xué)分餾方法,在丁烯與二丁烯的分離中應(yīng)用較為普遍,在其他的精餾提純中也具有較好的應(yīng)用效果。

2.3 生物脫硫技術(shù)

生物脫硫技術(shù)是相對(duì)新興的脫硫工藝技術(shù),其原理是使用特殊的細(xì)菌或者生物酶,通過(guò)細(xì)菌或生物酶的消耗能力,分解掉原油中的含硫化合物,得到的產(chǎn)物是水溶性的硫化物,然后對(duì)其進(jìn)行分離處理,得到了較為純凈的戊烷產(chǎn)品。

生物脫硫技術(shù)起步較晚,生產(chǎn)工藝相對(duì)不成熟,其優(yōu)點(diǎn)是生產(chǎn)條件溫和,不會(huì)影響原油性質(zhì),由于其不需要使用化學(xué)催化劑,不會(huì)產(chǎn)生環(huán)境污染,生產(chǎn)流程較為清潔,且能耗較低,是一種較為理想的脫硫工藝技術(shù)。受限于技術(shù)的成熟性,目前應(yīng)用不夠廣泛。

3 戊烷精餾生產(chǎn)工藝技術(shù)

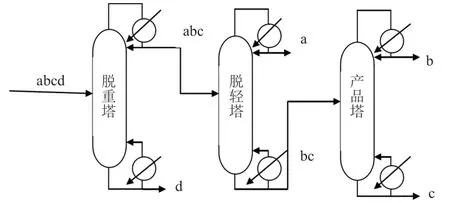

戊烷生產(chǎn)原料主要有油田輕烴、天然氣凝析油、直餾汽油、輕石腦油、煉油化工分離裝置得到的碳五、重整加氫后的混合烴、環(huán)戊二烯等。對(duì)于戊烷的生產(chǎn),國(guó)內(nèi)常用的有2種方法,一種是向原料中加烴出烯烴,通過(guò)加入加氫催化劑,將烯烴變?yōu)橥闊N,由此可以得到純度較高的戊烷產(chǎn)品;另一種是采用精餾的方式生產(chǎn)高純度戊烷。這種方法使用的戊烷烯烴含量低,同時(shí)硫的含量也比較低。利用正戊烷和異戊烷沸點(diǎn)的差別,可以將二者蒸餾分離。這種分離方法較為簡(jiǎn)單,工藝流程不復(fù)雜,采用物理分離方式,無(wú)毒副作用。由于原料中硫含量低,無(wú)需脫硫工藝,較其他生產(chǎn)工藝具有明顯優(yōu)勢(shì)(圖1)。

圖1 戊烷分離流程示意圖

以上2種生產(chǎn)戊烷的工藝,當(dāng)原料中含硫較高時(shí),或者產(chǎn)品對(duì)硫含量要求嚴(yán)格時(shí),需要在分餾前對(duì)原料進(jìn)行除硫,可以使用堿洗或者使用氧化催化劑、吸附劑等進(jìn)行脫硫,將硫降到一定程度后,生產(chǎn)的戊烷產(chǎn)品才能滿足要求。

某煉油化工企業(yè)采用輕烴作為原料生產(chǎn)戊烷,輕烴中烯烴和有機(jī)物含量均較低,利用正戊烷和異戊烷沸點(diǎn)差8℃左右,采用精餾的方法生產(chǎn)高純度戊烷。生產(chǎn)戊烷的原料中含有正戊烷、異戊烷、輕質(zhì)碳四組分、重質(zhì)的碳六組分,戊烷分餾原料依次要經(jīng)過(guò)脫重塔、脫輕塔、產(chǎn)品塔,在脫重塔分餾出碳六組分,在脫輕塔分餾出碳四組分,最后在產(chǎn)品塔得到純度高于95%的正戊烷和異戊烷產(chǎn)品。這種分離流程采用物理分離方式,無(wú)毒副作用,經(jīng)濟(jì)上也比較合理。

4 結(jié)束語(yǔ)

在天然氣及石油企業(yè)中,存在大量的輕烴類(lèi)副產(chǎn)品,這些輕烴中含有大量的C3~C8組分,具有潛在的附加值,其中,碳五不僅是重要的化工產(chǎn)品,也是生產(chǎn)戊烷的重要原料,加強(qiáng)對(duì)輕烴副產(chǎn)品的分餾精制對(duì)于提高產(chǎn)品附加值具有重要意義。戊烷作為重要的發(fā)泡劑,對(duì)其產(chǎn)品中硫含量有嚴(yán)格要求,為提升戊烷產(chǎn)品質(zhì)量,需要加強(qiáng)戊烷精分脫硫工藝研究,提升戊烷產(chǎn)品純度,降低生產(chǎn)成本,對(duì)于提升企業(yè)產(chǎn)品競(jìng)爭(zhēng)力及經(jīng)濟(jì)效益具有重要意義。