混凝土回彈強度的影響因素

王福全

(漳州市東大洋建材有限公司)

0 引言

回彈法檢測混凝土實體構件的強度具有操作簡單和無破損的特點,在工程檢測和監督上應用越來越普及,同時也是作為對商混企業質量評判的重要手段[1-2]。商混企業想要獲得穩定的回彈強度比較困難,主要影響因素如下:生產強度波動;拌合物性能波動;表觀質量;養護措施。本文以C50 混凝土剪力墻為例,對以上四個影響因素進行跟蹤試驗并提出相應的改善措施。

1 混凝土生產強度波動的影響及改善措施

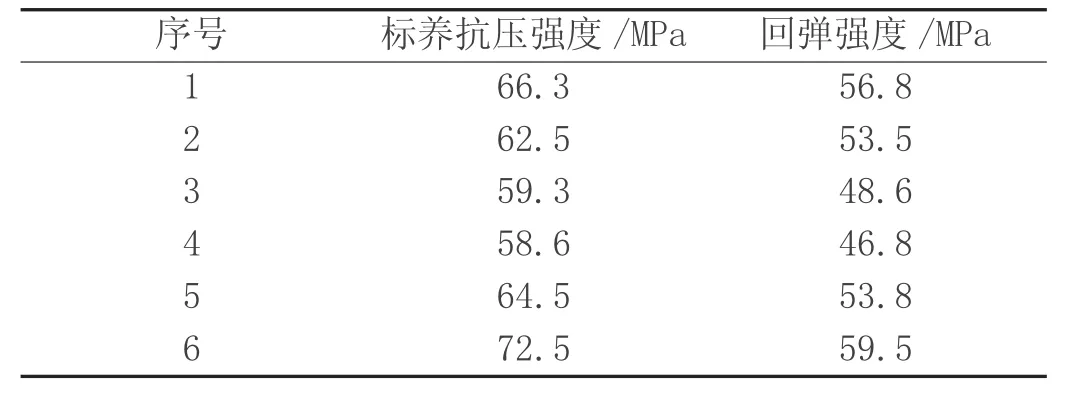

對6 次澆筑的C50 剪力墻進行跟蹤檢測,標養抗壓強度取十組出廠檢驗試塊的28 天抗壓強度平均值,回彈強度取隨機抽取十個構件累計600℃·d[3]的回彈強度平均值,結果見表1。從表1 可以看出:①標養抗壓強度比回彈強度高兩個等級左右;②標養抗壓強度對回彈強度起著直接的決定作用;③標養抗壓強度波動大,同一個配合比的最大標養抗壓強度與最小標養抗壓強度差值達到13.9MPa。

表1 標養抗壓強度波動對回彈強度的影響

生產上會出現強度波動大的原因:①攪拌樓生產含水率與實測含水率出現較大偏差;②減水劑與其它材料的適應性差,飽和摻量點過低,飽和摻量點對應的減水率未能將拌合物流動性打開,進而只能出現超水生產的現象,抗壓強度就會出現明顯的下降;③原材料需水量降低,拌合物流動性變好,粘度降低,生產操作習慣固定電流生產,就會發生扣水生產現象,進而出現生產強度高于設計強度的情況。

改善措施:①加密檢測生產秤下方皮帶上骨料的含水率,尤其是砂含水率,與攪拌樓生產含水率對比,如生產含水率偏低則可以提高減水劑摻量,反之則降低減水劑摻量;②在砂秤位置安裝砂含水率實時檢測裝置[4],直接指導生產含水率的使用;③在攪拌機中安裝微波測含水率裝置[5],直接測量拌合物的含水率;④減水劑進廠或生產過程中對減水劑的適應性進行加密檢測[6],保證質控員能夠通過提高減水劑摻量提升拌合物的流動性而不至于離析抓底;⑤當出現提高減水劑摻量,拌合物流動性不再增大的情況,要采取降低砂率提高大石子使用比例等手段,以降低拌合物骨料總比表面積。

2 拌合物性能波動的影響及改善措施

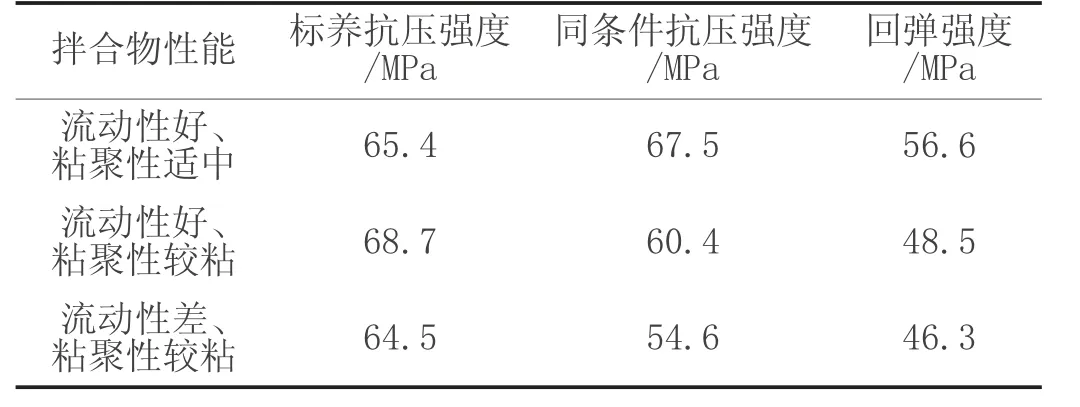

C50 混凝土拌合物性能在施工現場的波動主要表現為以下三種形式:①流動性好(擴展度為(600±50)mm),粘聚性適中(倒桶排空時間5~8S);②流動性好(擴展度為(600±50)mm),粘聚性較粘(倒桶排空時間15S 以上);③流動性差(擴展度為500mm 以下),粘聚性較粘(倒桶排空時間15S 以上)。對以上三種拌合物性能硬化后的標養抗壓強度、同條件抗壓強度和回彈強度進行跟蹤檢測,同條件抗壓強度取10 組累計600℃·d 的同條件試塊抗壓強度平均值,結果見表2。從表2 可以看出:①對于流動性好、粘聚性適中的拌合物,同條件抗壓強度與標養抗壓強度基本一致;②對于粘聚性較粘的拌合物,同條件抗壓強度明顯低于標養抗壓強度;③拌合物性能不好的時候,回彈強度明顯低于標養抗壓強度(約三至四個等級),也比同條件抗壓強度降低約兩個等級。

表2 拌合物性能波動對標養抗壓強度、同條件抗壓強度和回彈強度的影響

拌合物性能波動導致同條件抗壓強度產生較大波動的原因:①流動性好、粘聚性適中的拌合物能夠較快速地穿透梁筋填滿剪力墻部位,拌合物就不會被要求進行現場調整,水膠比保持不變,標養抗壓強度和同條件抗壓強度基本一致;②流動性好、粘聚性較粘的拌合物雖然能夠流進剪力墻部位,但是穿透梁筋的速度很慢,造成施工進度慢,較多墻柱料流到板面上,這時施工班組就會以料干為由要求商混企業現場質檢員將料調稀,最終會造成拌合物處于輕微離析狀態并且有停泵堵管的隱患,硬化后同條件抗壓強度和回彈強度就會因水膠比變大而降低;③流動性差、粘聚性較粘的拌合物也會被要求進行更大幅度的調整,同條件抗壓強度和回彈強度自然下降得更多。

中高強度等級混凝土拌合物需同時控制好流動性和粘聚性才能實現標養抗壓強度和同條件抗壓強度一致,可采取以下措施:①減水劑的飽和摻量點應選擇高一些,保證提高摻量時流動性能夠得到線性提高而不會發生離析抓底;②生產中加強用倒桶排空時間檢測拌合物的粘聚性,當出現流動性好、粘聚性較粘的情況,要及時采取降低砂率、提高大石子的比例等措施調整配合比。

3 混凝土表觀質量的影響及解決措施

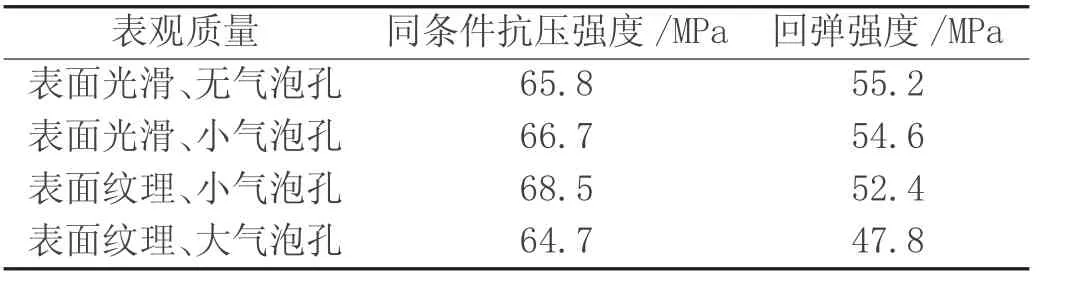

C50 剪力墻硬化后的表觀質量波動主要有以下四種情況:①表面光滑、無氣泡孔;②表面光滑、小氣泡孔;③表面紋理、小氣泡孔;④表面紋理、大氣泡孔。對以上四種表觀質量的同條件抗壓強度和回彈強度進行跟蹤檢測,結果見表3。從表3 可以看出,采用木模的回彈強度比同條件抗壓強度低約兩個等級,采用鋁模且表觀氣泡孔較小的回彈強度比同條件抗壓強度低約三個等級,采用鋁模且表觀氣泡孔較大的回彈強度比同條件抗壓強度低接近四個等級。

表3 表觀質量對同條件抗壓強度和回彈強度的影響

產生以上四種表觀質量波動的原因:①木模表面有光滑涂層且具有易排氣排水的特點,混凝土成型拆模后表面呈現光滑且無氣泡孔,有時施工班組圖快省事未進行分層澆筑或分層高度過大便會形成小氣泡孔;②高層建筑使用鋁模越來越普及,鋁模表面具有以下特點:凹凸的紋理感、活性鋁也可能在拌合物堿性的條件下發生反應產生氫氣氣泡、鋁模安裝較緊密和普遍使用油性脫模劑不利于水和氣泡從模板間隙排出或從模板內側面上浮排出。采用鋁模澆筑,有時拌合物布料分層高度不超過500mm 且振搗充分,混凝土構件拆模后表觀質量呈現為表面紋理、小氣泡孔的狀態;有時遇到異型構件,如預留窗臺,施工班組甚至會將拌合物一次性打滿,振搗后的氣泡很難排出,混凝土構件拆模后表觀質量呈現為表面紋理、大氣泡孔的狀態,氣泡直徑分布范圍為3~10mm。凹凸的紋理感影響回彈儀彈擊桿與混凝土的接觸面積[7]以及氣泡孔影響混凝土表觀密實度是造成鋁模澆筑成型混凝土構件回彈強度低于木模混凝土構件回彈強度的兩個主要原因。

改善措施:①鋁模的內側面應加工成接近光滑的鏡面,能夠消除混凝土構件表面凹凸的紋理感并有效地減少氣泡孔的數量和減小氣泡孔的直徑;②鋁模的脫模劑應該用水性脫模劑,降低鋁模表面的粘度,有利于氣泡和泌水的排出;③合理控制拌合物澆筑分層高度和澆筑速度,達到盡量排出氣泡和做好搭接的效果。

4 養護措施的影響

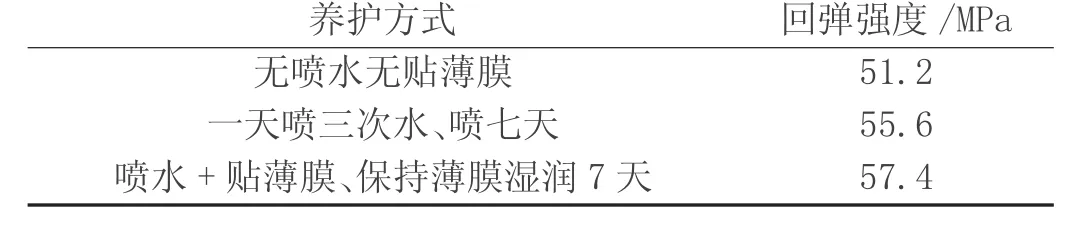

C50 標準層剪力墻多數第二天就拆模,施工單位的養護一般有以下三種方式:①無噴水無貼薄膜;②一天噴三次水、噴七天;③噴水+ 貼薄膜、保持薄膜濕潤7天。在同一次澆筑的剪力墻各取10 堵剪力墻分別采取以上三種養護方式,跟蹤檢測回彈強度,結果見表4。從表中可以看出,相比于無噴水無貼薄膜,噴水+貼薄膜、保持薄膜濕潤7 天的養護方式能提高回彈強度超過一個等級,一天噴三次水、噴七天的養護方式也能提高回彈強度接近一個等級。

表4 養護方式對回彈強度的影響

不同養護方式對回彈強度影響較大的原因是:①第二天拆模后混凝土表面失水較快,而這時恰是水泥快速水化的需水階段;②頭7 天的保濕養護有助于獲得較高的表面硬度。

5 結論

⑴控制不低于設計強度的生產強度是獲得較高回彈強度的先決條件;

⑵控制良好的拌合物性能才能保證回彈強度接近生產強度,拌合物性能波動對回彈強度的影響可達兩個等級;

⑶控制良好的表觀質量有助于縮小回彈強度和同條件抗壓強度的差值;

⑷早期保持濕潤的養護方式可提高回彈強度超過一個等級。