伸縮裝置UHPC 錨固構造設計與靜力性能研究

李盼盼,邵旭東?,劉瓊偉,曹君輝,趙旭東

(1.湖南大學土木工程學院,湖南長沙 410082;2.廣東省交通規劃設計研究院集團股份有限公司,廣東廣州,510507)

橋梁工程中,伸縮縫是設置于梁端之間或梁端與橋臺之間的一種重要附屬結構,其作用是調節由溫度變化和車輛荷載等引起的橋梁上部結構之間的位移[1].據統計[2-3],伸縮縫在橋梁結構總造價中占比不足1%,但其占橋梁結構損壞的16%,后期產生的維修費用更是達橋梁結構總維修費用的20%之多.因此,橋梁伸縮縫的設計、施工、維護成為橋梁工程中亟待解決的難題.

錨固區混凝土破損是伸縮縫結構所面臨的主要病害問題,而產生這一病害問題的根本原因在于錨固區混凝土強度不足[4-5].云南省于2019 年對全省800 余座橋梁進行檢測,發現24.6%的橋梁伸縮縫存在錨固區混凝土破損現象.針對伸縮縫錨固區混凝土易破損、頻翻修的現狀,于天來等[6]探討了將改性瀝青混凝土用于伸縮縫的可行性.陶勇根等[7]對不同錨固材料的型鋼單縫裝置伸縮縫結構進行局部受壓試驗研究,發現采用強度更高的混雜纖維混凝土伸縮縫試件性能有明顯的提升.任亮等[8]在贛江特大橋伸縮縫的破損修復中采用了抗壓強度高、抗裂性好的高性能混凝土,運營三年期間伸縮縫型鋼界面與混凝土間未產生脫離現象,表現出良好的黏結性能.賀志勇等[9]的有限元分析表明,增大錨固區混凝土強度可改善錨固區域的受力狀態,使預埋鋼筋焊接點和混凝土自身的疲勞壽命增長.以上試驗均通過對錨固區混凝土材料的研究與提升來改善伸縮縫結構的受力性能,但結構性能的改善和提升不能單純地依靠材料的更換,“新材料+傳統結構”將難以完全發揮新材料優異性能,無法獲取高性價比的產品.

既有伸縮縫構造中,伸縮裝置安裝定位后,需現場對錨板與預埋鋼筋進行焊接,施工工藝繁瑣,且由于施工偏差等因素,錨板與預埋鋼筋的相對位置經常存在偏差,產生重疊或較大間隙,給現場焊接工作帶來很大困難,嚴重影響橋梁伸縮縫的安裝質量.方園等[10]在傳統伸縮裝置基礎上通過取消錨固環,增設可調活動鋼板的方法實現錨板與預埋鋼筋的焊接,該裝置在一定程度上可解決伸縮裝置定位安裝時,錨板與預埋鋼筋相對位置偏離難以焊接的問題.徐向東等[11]在方園等[10]提出的伸縮裝置基礎上進行了疲勞壽命分析,發現錨固區混凝土(C50 聚丙烯纖維混凝土)的強度仍是伸縮縫結構破壞的主要控制因素.可見,“傳統材料+結構創新”往往受限于材料性能,無法從根本上突破現有技術瓶頸.因此,通過新材料與新結構的協同創新,方能充分發揮材料性能,突破結構技術壁壘,打造出高性能橋梁結構.

超高性能混凝土(Ultra-high Performance Con?crete,UHPC)是一種基于最大密實度原理配制的新型纖維增強水泥基復合材料,具有抗拉、壓強度高、耐磨損、抗沖擊和抗疲勞性能良好的特點[12-15],用UHPC替換傳統伸縮縫預留槽內的混凝土,可有效解決伸縮縫結構中錨固區混凝土強度低,易剝落開裂的病害;且利用UHPC 材料自身良好的黏結錨固性能[16-17],可取消常規伸縮裝置中預埋鋼筋與伸縮裝置間的大量焊接,實現“伸縮縫安裝現場零焊接”,簡化施工工序,使得新錨固結構具有良好的技術性能.

1 現場零焊接伸縮縫錨固構造設計

浙江省某先簡支后連續混凝土T 梁橋,跨徑布置5×30 m,橋寬16.9 m,主梁采用C50 混凝土(Nor?mal Concrete,NC).為滿足橋梁上部結構變形需求,梁端設置GQF-F40(CR)型單縫式伸縮縫,如圖1(a)所示.原伸縮縫方案中錨固區采用C50 鋼纖維混凝土(Steel Fiber Reinforced Concrete,SFRC),伸縮裝置預留槽寬350 mm、高180 mm;設置伸縮縫位置處梁端翼緣厚160 mm;伸縮裝置相鄰錨板間距200 mm.

圖1 伸縮縫構造圖示(單位:mm)Fig.1 Structure diagrams of expansion joint(unit:mm)

基于高性能材料UHPC,對原伸縮縫錨固構造進行優化設計,提出兩種現場零焊接的伸縮裝置錨固構造,并從構造形式、抗裂性能和承載能力等方面進行系統性的研究,以期解決伸縮縫錨固構造易破損的難題.

取消圖1(a)原伸縮裝置中錨板與預埋鋼筋間的焊接工藝,將兩者均勻錯開布置;取消錨固區中的橫穿鋼筋;將預埋鋼筋在錨固區中的錨固長度由90 mm 加高到140 mm;在錨板側面焊接抗剪短栓釘,由此形成適用于常規橋梁的伸縮縫錨固構造形式1,如圖1(b)所示.考慮到重載交通作用下,型鋼-錨固區界面分離風險更為顯著,在型鋼側面焊接長栓釘,與型鋼-錨板連接焊縫共同受力;取消錨筋并焊接短栓釘,形成伸縮縫錨固構造形式2,如圖1(c)所示.

上述優化設計的兩種構造形式中,由型鋼、錨板和栓釘等組合形成的伸縮裝置在工廠預制成型,施工時僅將伸縮裝置定位后即可澆筑錨固區UHPC,現場作業時無需再進行焊接工作,施工高效便捷、質量更易得到保障;且利用UHPC 材料優異的力學性能,可有效解決輪載作用下伸縮縫錨固區混凝土強度低、易開裂的病害難題.

為研究上述所提出的兩種伸縮縫結構中,伸縮裝置未經現場焊接直接錨固于UHPC 中時,UHPC 對伸縮裝置的靜力錨固性能,確保優化的伸縮縫結構在實橋應用時安全可靠,進一步開展伸縮裝置靜力拔出試驗.

2 伸縮裝置靜力拔出試驗

2.1 試件設計

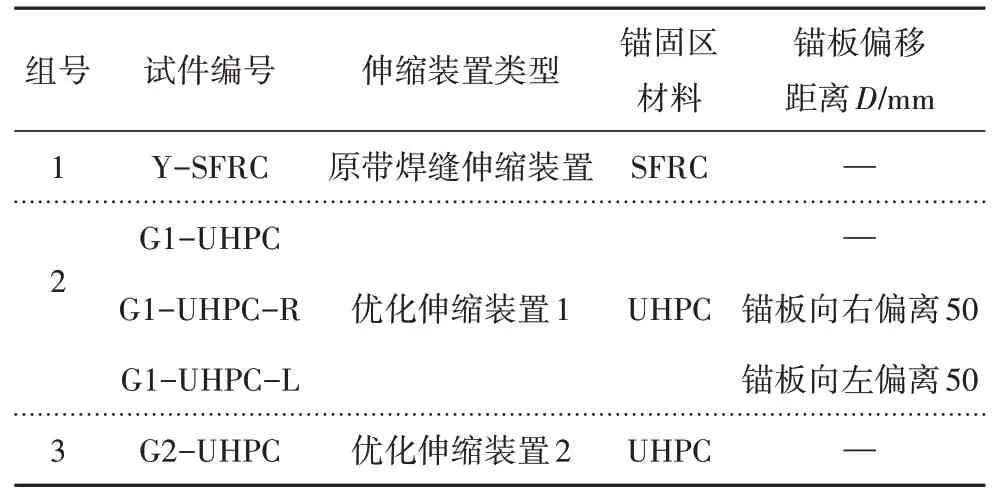

取橫向兩個錨板進行1∶1 試驗設計.試驗考慮不同伸縮裝置形式、不同錨固區材料,設計三組試件,如表1所示.同時考慮到實際施工中伸縮裝置與預埋鋼筋對接安裝時會出現位置偏差,因此對第二組試件設計3種偏心情況:錨板相對中心距離偏離0 mm、向右偏離50 mm、向左偏離50 mm.其中,向左偏心與向右偏心各制作1個試件,其余三種情況各制作2個試件,共8 個試件.表中試件編號規則為“伸縮裝置構造形式-錨固區混凝土材料-錨板偏移距離”,如G1-UHPC-R 為采用優化伸縮裝置構造形式1,錨固區混凝土材料為UHPC,錨板向右偏移50 mm的試件.

表1 試件類型Tab.1 Types of specimens

試件由上、下兩部分組成,如圖2 所示,為方便視圖,三維圖中僅顯示伸縮裝置錨固結構部分.上部為伸縮縫錨固區,設計平面尺寸600 mm×540 mm,厚度180 mm,內設工廠預制的伸縮裝置;下部為NC 主梁,設計平面尺寸1 050 mm×540 mm,厚度160 mm,內設間距為200 mm 的預埋鋼筋和錨固區域加強鋼筋.為便于試驗加載且更加直觀地體現荷載作用下伸縮裝置在錨固區中是否會被拔出,從而反映錨固區混凝土對伸縮裝置的靜力錨固性能,圖2 中的型鋼簡化為L型鋼,外伸長度由40 mm加長至90 mm.

圖2 試件設計(單位:mm)Fig.2 Design of specimens(unit:mm)

錨板間距200 mm,為12 mm 厚的鋼板,和型鋼均采用Q345 鋼材;鋼筋均采用直徑16 mm,等級為HRB400 級的螺紋鋼筋;錨板側面短栓釘間距50 mm,規格為35 mm×13 mm(高度×直徑);伸縮裝置構造形式2中型鋼側向長栓釘凈保護層厚度15 mm,間距100 mm,規格為100 mm×16 mm(高度×直徑);伸縮裝置中錨板與型鋼的連接焊縫采用氣體保護電弧焊形式.

試件制作時,先綁扎、定位鋼筋網,澆筑下層NC并覆膜自然養護14 d;而后對界面進行鑿毛處理,搭設上層錨固區混凝土模板;將伸縮件定位后澆筑上層UHPC 或SFRC,自然條件下養護28 d 后進行模型試驗.

2.2 錨固區材料介紹

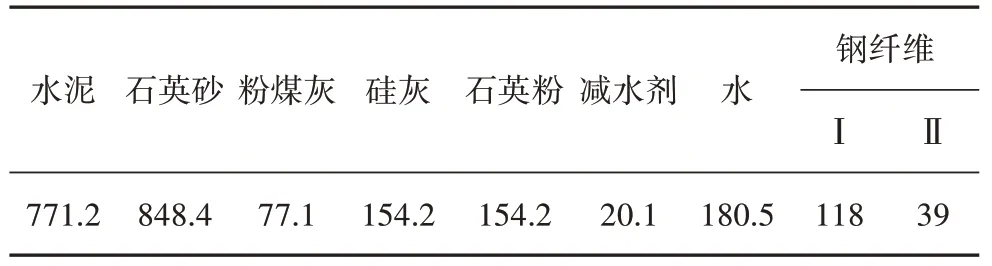

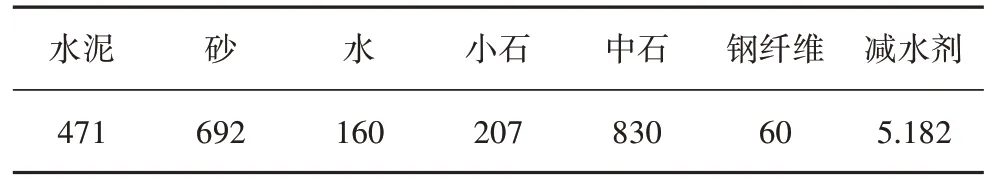

試驗中錨固區材料分別為UHPC 和SFRC.UHPC 材料采用湖南中路華程橋梁科技股份有限公司干混料產品,配合比如表2 所示,UHPC 材料中鋼纖維體積摻量2%,由兩種平直型鋼纖維混雜而成(鋼纖維Ⅰ:體積摻量1.5%,長度13 mm×直徑0.16 mm;鋼纖維Ⅱ:體積摻量0.5%,長度8 mm×直徑0.12 mm).SFRC 材料參考廣東省龍川—懷集公路橋梁伸縮縫,配合比如表3 所示,鋼纖維體積摻量0.8%,類型為鋼錠銑銷型(長度37 mm×寬度2 mm×厚度0.6 mm).

表2 UHPC配合比Tab.2 Proportions of UHPC kg·m-3

表3 SFRC配合比Tab.3 Proportions of SFRC kg·m-3

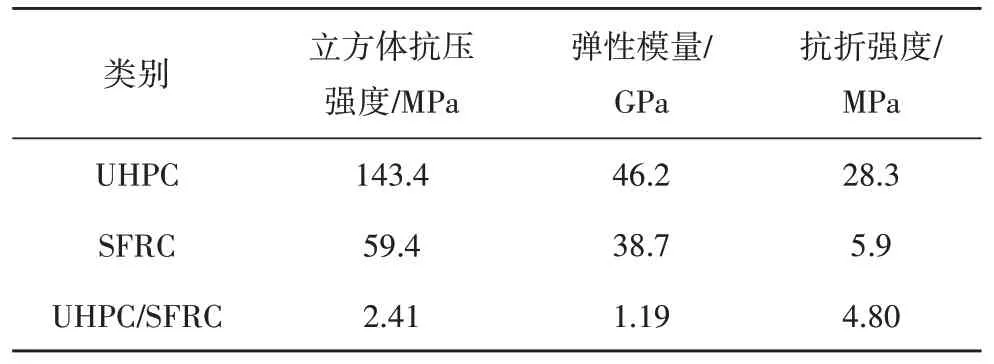

為定量分析兩種錨固區材料的力學性能,試件澆筑同期按照規范[18-19]要求澆筑材性試塊,與試件在相同條件下養護28 d,按照標準試驗程序測試SFRC 和UHPC 的基本力學性能,實測材料性能如表4所示.

表4 材料基本力學性能Tab.4 Basic mechanical properties of concrete

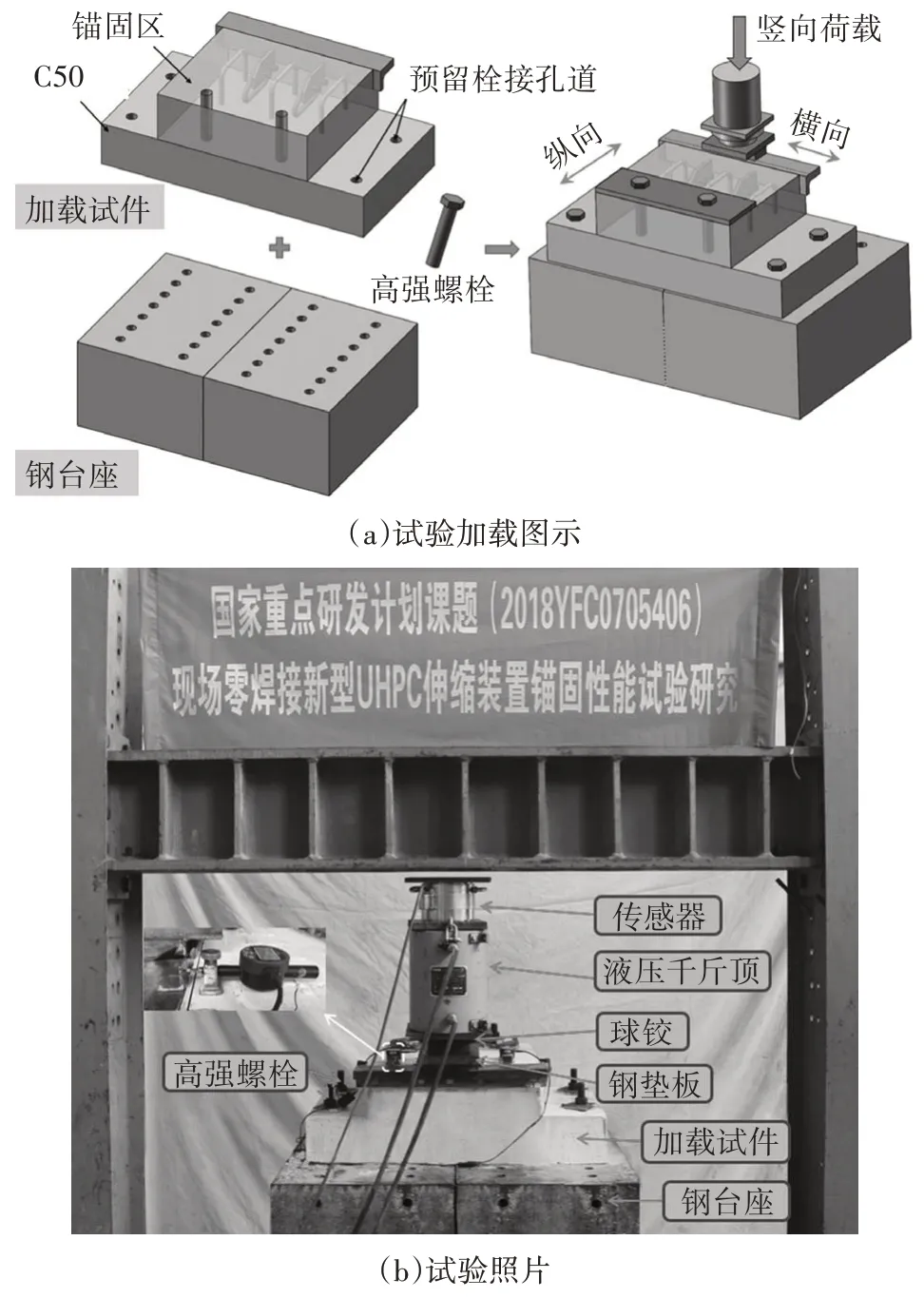

2.3 加載制度及量測內容

試驗加載圖示及現場試驗照片如圖3 所示.試驗主要研究伸縮件與預埋鋼筋無焊接條件下,UHPC對伸縮件的錨固性能,并與原構造形式進行對比,為減小型鋼下方混凝土的承壓影響,縱向加載范圍取型鋼外緣80 mm;橫向取兩錨板中心線范圍200 mm,即加載區域為80 mm×200 mm.

圖3 試驗加載圖示和現場試驗照片Fig.3 Test loading diagram and test photo

根據文獻[20-21],對錨固區混凝土背部結合面和底部可考慮為固結約束.結合實驗室條件和加載需求,采用6 個規格為M27 的12.9 級高強度六角螺栓將試件與鋼臺座栓接固定.為避免應力集中,高強螺栓與混凝土間設置鋼墊板,錨固區表面外露寬度與實橋保持一致,為310 mm.試件采用液壓千斤頂進行豎向受壓加載,采用六弦記錄儀測定加載過程中的壓力.

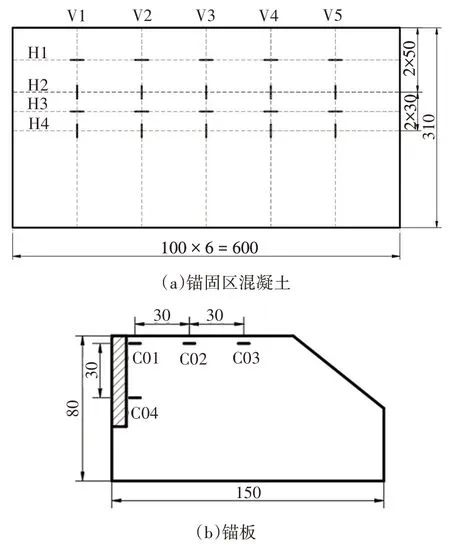

試驗加載分為力控制加載和位移控制加載兩個階段,試件開裂前采用力加載控制,以10 kN 的荷載進行分級加載,試件開裂后采用位移加載直至破壞.在試件型鋼-混凝土界面位置處布置4 個千分表,測量加載過程中界面的分離位移;在混凝土上表面和錨板側面粘貼應變片,采用東華應變采集箱測量加載過程中混凝土及錨板的應變變化,混凝土上表面應變片布置如圖4 所示(圖中僅給出實際橋梁錨固區上表面寬310 mm 范圍).加載過程中保證每級加載持荷時間不少于5 min,待荷載及位移基本穩定后進行數據采集及裂縫觀測.

圖4 試件測點布置(單位:mm)Fig.4 Arrangement of test points(unit:mm)

3 試驗結果及分析

3.1 試驗現象和破壞形態

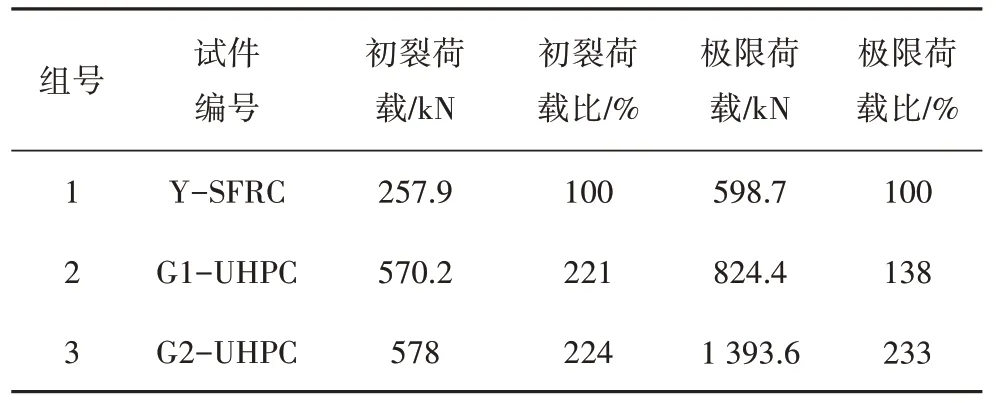

試件表面出現第一條可視裂縫時的荷載定義為初裂荷載,對相同試件初裂荷載和極限荷載取平均值,匯總于表5.

表5 主要特征點試驗結果Tab.5 Test results of main feature points

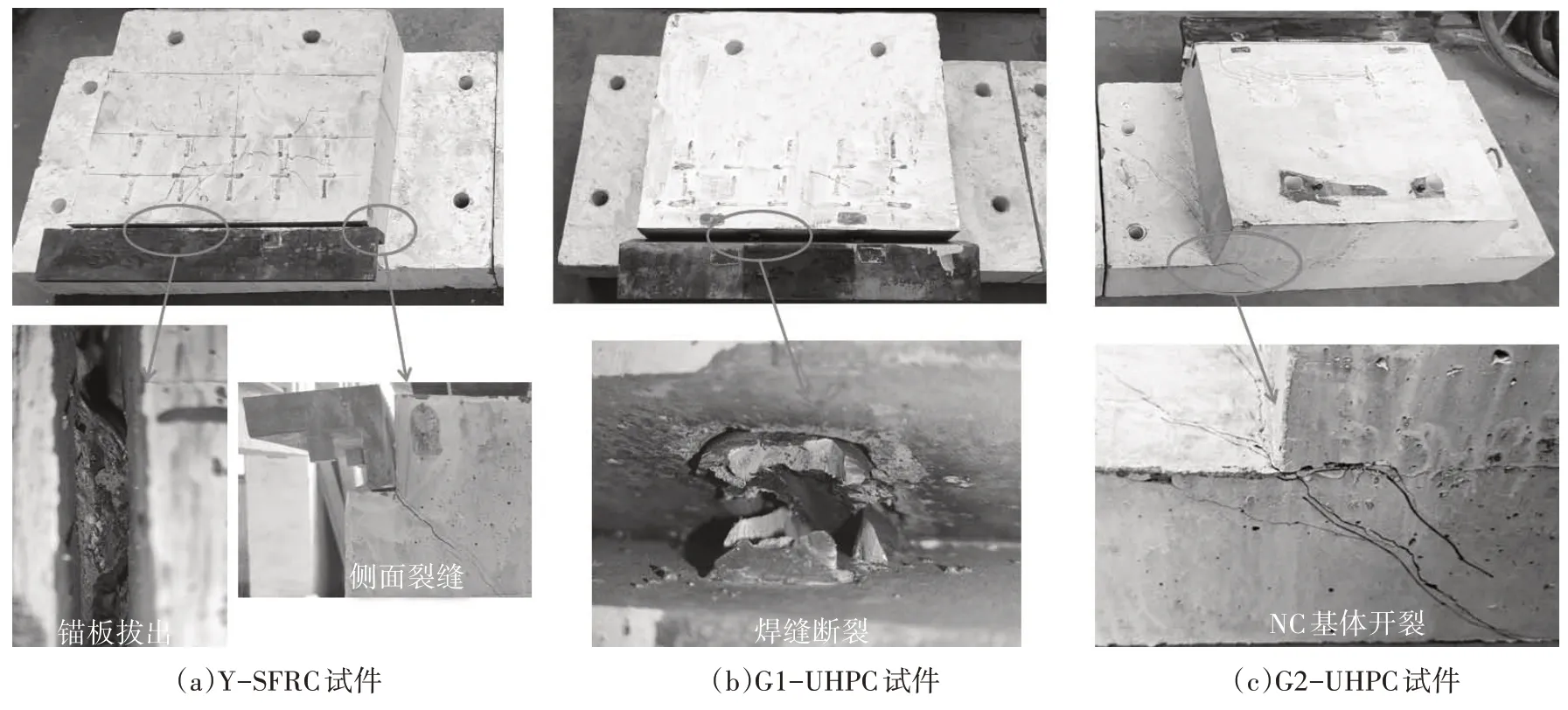

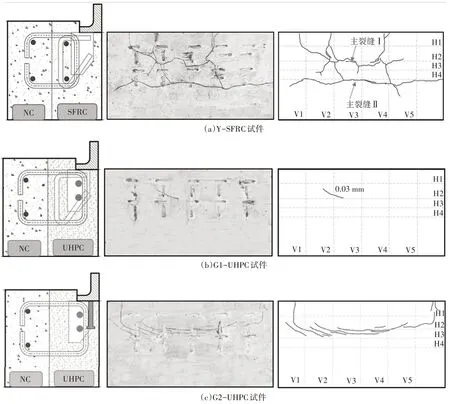

三組試件破壞形態完全不同,如圖5 所示.YSFRC 試件破壞形態為內部錨板拔出[圖5(a)],荷載達到257.9 kN 時,錨板上方界面附近開始出現裂紋,隨荷載增加逐漸向內發展,連通形成U 形主裂縫;加載后期,界面位移驟增而荷載下降,視為破壞.此時,試件型鋼-錨板連接焊縫完好,未出現裂開現象,但界面處錨板周邊混凝土脫空剝落,SFRC 對伸縮裝置的錨固作用失效,錨板從混凝土中脫離,試件極限荷載為598.7 kN.

G1-UHPC 試件破壞形態為型鋼-錨板連接焊縫斷裂[圖5(b)].整個加載過程中,UHPC 表面未出現明顯裂縫(小于0.05 mm);當型鋼-錨板連接焊縫處發生開裂時,間斷出現“呲呲”響聲,界面位移波動增大;最終焊縫位置脆響而荷載下降,焊縫斷裂,試件破壞.此時,試件極限荷載為824.4 kN,是原方案極限荷載的1.38倍.

G2-UHPC 試件加載后期,下部NC 基體開裂[圖5(c)],產生這一現象的原因可能是各部件表面的不平整性使得試件栓接錨固時存在間隙,荷載作用下截面突變處存在拉力作用導致NC 開裂.當NC 裂縫寬度達到3.5 mm 時出于安全性考慮結束試驗,此時UHPC 表面裂縫寬度達到0.15 mm,試件極限荷載為1 393.6 kN,是原方案極限荷載的2.33倍.

圖5 試件破壞形態Fig.5 Failure modes of specimens

3.2 開裂特征

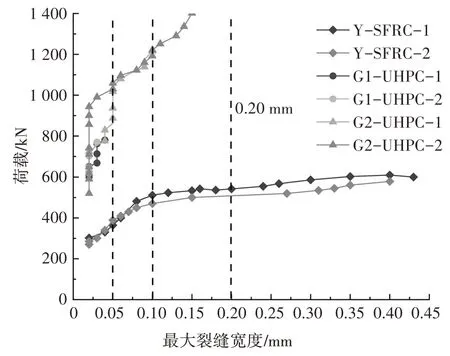

各組試件表面裂縫分布如圖6 所示,每組試件以一個為例進行說明,圖6 中僅給出實橋錨固區上表面寬310 mm 范圍.試件荷載-最大裂縫寬度曲線如圖7 所示.整體來看,試件最大裂縫寬度在小于0.05 mm 時發展緩慢,裂縫寬度超過0.05 mm 后,試件最大裂縫寬度隨荷載增長加快.

圖6 表面開裂特征Fig.6 Cracking characteristics

Y-SFRC試件中,兩錨板上方裂縫延伸并連通形成U 形主裂縫Ⅰ;臨近破壞時,距界面160 mm 處出現一條很寬的橫穿裂縫,記為主裂縫Ⅱ;其余裂縫均由主裂縫分散,寬度較小.最大裂縫寬度達到0.1 mm后,荷載作用下裂縫迅速發展;加載后期,最大裂縫寬度為0.33 mm,這是因為SFRC內含有大量粗骨料,本身屬于脆性材料[22],開裂后裂縫位置混凝土連接作用失效,荷載作用下裂縫寬度迅速發展.

G1-UHPC 試件中,表面僅出現1~2 條寬度0.03 mm 的微小裂紋.G2-UHPC 試件中,裂縫最先出現在H2 界面處,而后向兩邊擴展,最終與邊側長栓釘上方裂縫基本形成貫通主裂縫,這是因為伸縮裝置錨固構造形式2中,側面栓釘長100 mm,荷載作用下伸縮裝置有向上移動趨勢.試件最大裂縫寬度0.15 mm,主裂縫附近出現多條寬度為0.03 mm 的細小裂縫,加載后期并未出現變長或加寬,這是因為UHPC材料高度的致密性和鋼纖維的摻入限制了裂縫的產生和發展[23],同時體現了UHPC 通過增加裂縫數量限制裂縫寬度的發展[24].

兩種優化構造下,試件初裂荷載基本相同,為原焊接構造初裂荷載的2.2 倍.根據《公路鋼筋混凝土及預應力混凝土橋涵設計規范》(JTG 3362—2018)[25]和法國UHPC 規范NF P18-710[26]中鋼筋混凝土最大裂縫寬度限值規定,一般環境中鋼筋混凝土構件在正常使用極限狀態下普通混凝土最大裂縫寬度限值為0.2 mm,準永久組合下UHPC 最大裂縫寬度限值為0.2 mm.由圖7 可知,在SFRC 最大裂縫寬度達到0.2 mm 的荷載條件下,兩種優化構造中UHPC 均未開裂,且試件加載全過程最大裂縫寬度均未達到0.2 mm,這體現出UHPC 材料具有抗拉強度高的優勢.

裂縫的開裂特征反映出伸縮裝置在混凝土中的錨固性能.結合圖6 和圖7 可知,Y-SFRC 試件裂縫分布較為分散,數量多且寬,表面裂縫的發展逐漸降低了混凝土對伸縮裝置的錨固效果,使得內部錨板不斷從混凝土中脫離;而所提出的兩種新型錨固構造形式下,UHPC 具有良好的抗裂性能,體現出伸縮裝置無現場焊接、直接內埋至UHPC 中時,UHPC 可將其可靠錨固,無拔出風險.

圖7 荷載-最大裂縫寬度曲線Fig.7 Load-maximum crack width curves

因此,UHPC 材料用于橋梁伸縮縫錨固區混凝土,可提高結構抗裂性能,有效解決既有伸縮縫結構中使用SFRC強度低、易開裂破損的問題.

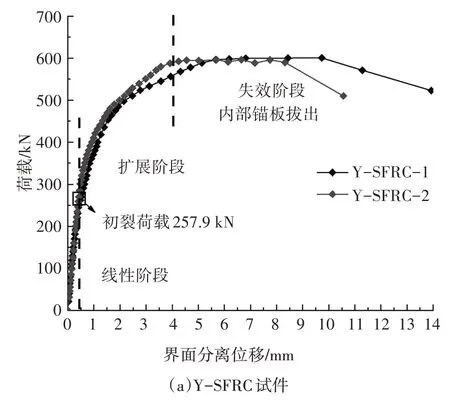

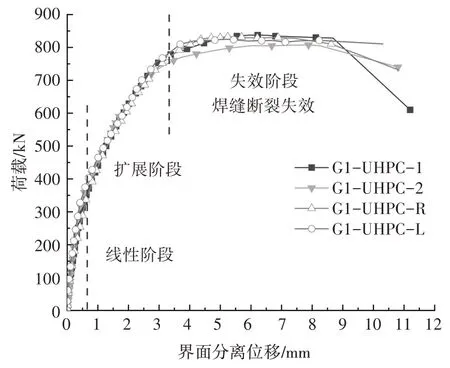

3.3 荷載-界面分離位移

各組試件實測荷載-界面分離位移曲線如圖8所示.三組試件受力過程稍有差別:①線性階段,荷載與界面分離位移呈線性關系,試件剛度基本保持不變.②擴展階段,對Y-SFRC 試件和G2-UHPC 試件,這一階段主要伴隨著表面裂縫的產生和發展,試件剛度減小;對G1-UHPC 試件,主要體現為型鋼-錨板連接焊縫的開裂及擴展.③失效階段,Y-SFRC 試件中錨板周邊混凝土不斷剝落,伸縮裝置從SFRC中逐漸脫離,SFRC 錨固作用失效;G1-UHPC 試件中界面分離量隨焊縫開裂而不斷增長,直至焊縫斷裂.

由圖8(d)可知,荷載作用下,不同試件的界面分離位移變化情況存在差異:低荷載下,G1-UHPC 試件與Y-SFRC 試件界面位移變化基本相同;繼續加載,Y-SFRC 試件界面位移發展速率更快.這是因為荷載小于257.9 kN 時,混凝土未產生裂紋,伸縮裝置在混凝土中無明顯錯動、拔出現象,且型鋼-錨板連接焊縫完整,界面分離位移主要由側向型鋼的彎曲變形產生.荷載大于257.9 kN 后,Y-SFRC 試件表面裂紋開始不斷發展,降低了對伸縮裝置的錨固效果,界面位移增長加快;而G1-UHPC 試件中錨板與短栓釘提供剪切作用,協同UHPC 自身高強、高黏結的優異性能,伸縮裝置可靠錨固其內,伴隨著界面位移不斷發展,型鋼-錨板連接焊縫處應力集中顯著,焊縫自上而下產生裂紋,但結構仍可繼續承受荷載作用.因此,UHPC 錨固新構造1 下,結構抗裂性好、錨固能力強、承載力高,可適用于常規橋梁結構.

圖8 荷載-界面分離位移曲線Fig.8 Load-interface separation displacement curves

相較于G1-UHPC 試件,G2-UHPC 試件的界面分離位移發展緩慢,表明型鋼側向長栓釘的加設可以很好地限制界面位移的發展,從而提高試件的承載能力.因此,UHPC 錨固新構造2下,結構具有界面位移小、抗裂性能好、承載能力高的特點,在重載車輛通行較多的橋梁結構中,可發揮較大優勢.

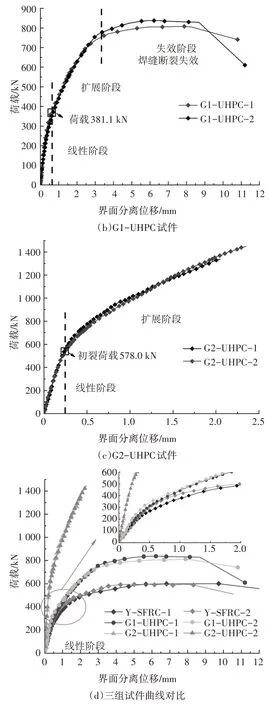

3.4 應變分析

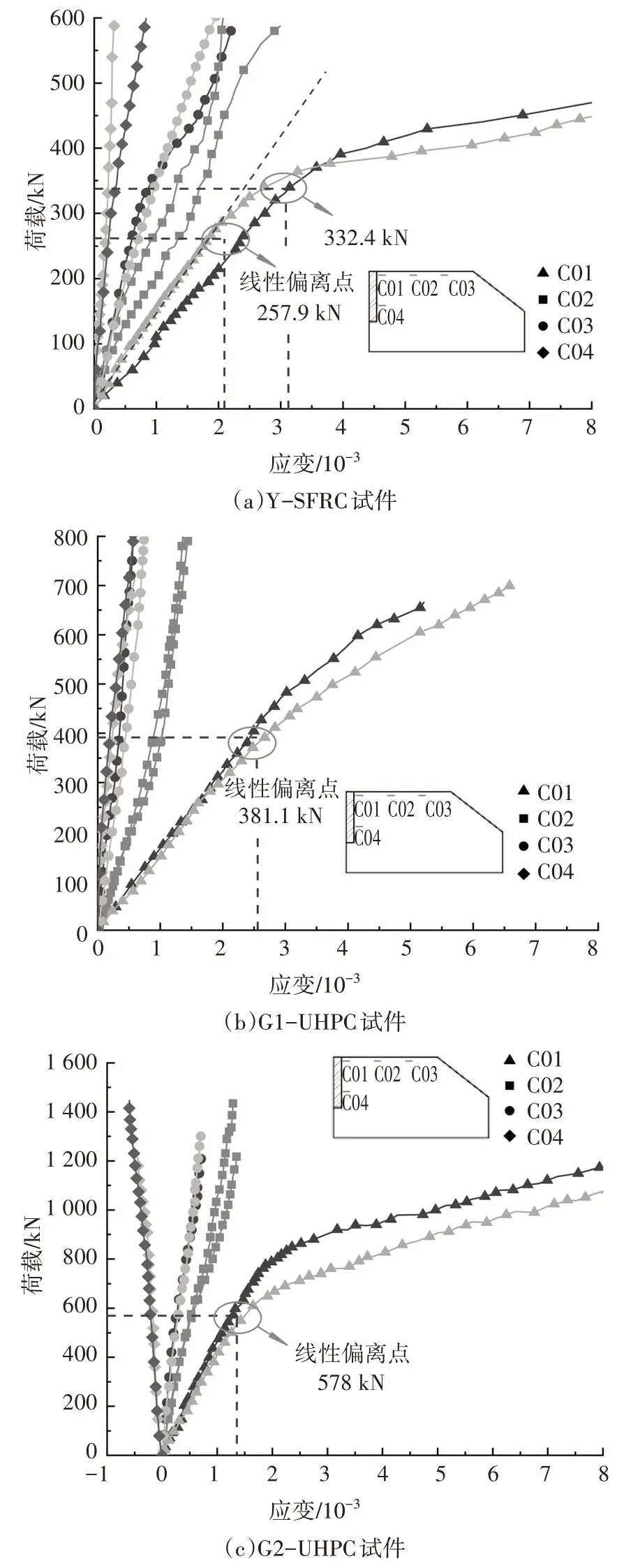

各組試件下,對相同試件的同一位置應變片實測應變取平均值,提取錨板側面4 個測點位置的應變進行分析,即錨板頂部的水平應變C01、C02 和C03,各測點間距30 mm,以及沿焊縫方向間距30 mm 位置的水平應變C04.繪制各測點荷載-應變曲線如圖9(a)~(c)所示.三組試件錨板應變變化規律基本相同:錨板在C01 位置應變最大,離型鋼-錨板連接焊縫位置越遠,應變越小;C02-C03-C04應變呈線性變化.

圖9 荷載-錨板應變數據Fig.9 Load-anchor plate strain data

荷載較小時,錨板各點應變隨荷載呈線性變化;當荷載分別達到257.9 kN、381.1 kN 和578 kN 時,各測點應變隨荷載變化趨勢偏離線性,這與荷載-界面分離位移曲線中的線性偏離點相互對應.

取各組試件錨板C01 處應變分別為 1×10-3、2×10-3、3×10-3、4×10-3、6×10-3、8×10-3下的荷載進行對比分析.相同錨板應變條件下,以Y-SFRC 試件對應荷載數值為基準,對比兩種UHPC 錨固構造中錨板應變演變狀態.

由圖9(d)可直觀看出,等應變下,G1-UHPC 試件荷載為Y-SFRC 試件的1.2~1.6 倍;G2-UHPC 試件大幅降低了伸縮裝置錨板應變水平,等應變下,荷載為Y-SFRC 試件的2.3~3.3倍.G2-UHPC 試件結構剛度在整個加載過程中遠高于Y-SFRC 試件和G1-UHPC試件,這是因為型鋼側向長栓釘的抵抗拉拔作用,加強了伸縮裝置與UHPC 的連結,改善了錨板的受力狀態.

上述兩種UHPC 錨固構造下,試件在剛度、強度及錨固性能方面明顯優于原焊接結構;優化伸縮裝置結構形式結合UHPC 材料共同使用于橋梁伸縮縫,可解決傳統伸縮縫中伸縮裝置失效的病害,且現場安裝零焊接,施工便捷可靠.

3.5 錨板安裝位置容差

考慮到伸縮裝置拼接安裝時的位置誤差,試驗中對所提出的伸縮縫錨固構造形式1 設計了三種不同的偏心情況,三種偏心情況下試件破壞形態均為焊縫斷裂,且UHPC 表面僅出現1~2 條細微裂縫(寬度小于0.05 mm).

圖10 為第二組試件的荷載-界面分離位移曲線,可以看出,偏心狀態下試件荷載-界面分離位移曲線基本相似,極限承載能力相差不大,說明UHPC對伸縮裝置的黏結錨固能力相對于焊縫斷裂極限承載力有較大富余.因此,伸縮裝置與預埋鋼筋錯開布置、現場無焊接條件下,錨固區混凝土對伸縮裝置錨固性能可靠時,所提出的錨固構造形式1 試件會發生焊縫斷裂破壞,錨板布置是否偏心對結構受力幾乎沒有影響,安裝容差性高,可保證伸縮裝置的安裝質量,解決既有伸縮縫結構中伸縮縫結構安裝現場焊接工藝繁瑣的難題.

圖10 偏心試件荷載-界面分離位移曲線Fig.10 Load-interface separation displacement curves of eccentric specimens

實際橋梁工程應用中,當錨固區采用UHPC 材料時,可進一步考慮對伸縮縫錨固構造形式1 進行改進設計:1)用抗剪連接短栓釘替代圖1(b)中錨板一側的錨筋;2)在型鋼側向間隔布置栓釘連接件,與焊縫共同分擔荷載作用;3)適當減小錨固區UHPC層的澆筑厚度.

優化設計的兩種UHPC 伸縮縫錨固構造形式,既適用于中小橋梁單縫式伸縮縫中,又適用于大跨徑橋梁的模數式伸縮縫的邊梁部位;針對伸縮縫在橋梁結構損壞中占比較高的現狀,可考慮用于伸縮縫的修復.

4 結論

針對橋梁伸縮縫安裝時焊接工藝繁瑣、質量難控、錨固構造易破損的現狀,基于UHPC 材料提出了兩種施工現場零焊接的伸縮縫錨固構造形式,研究了其基本靜力錨固性能,得到以下主要結論:

1)兩種優化的伸縮縫錨固結構在剛度、強度及抗裂性能方面明顯優于傳統伸縮縫錨固結構.其中,優化構造形式1、2 的初裂荷載基本相同,為原焊接構造的2.2 倍,極限承載能力分別為原焊接構造的1.38 倍和2.33 倍.原焊接試件破壞形態為內部錨板拔出,主要由SFRC 的錨固性能和抗裂性能控制;優化構造形式1 下試件破壞形態為型鋼-錨板連接焊縫斷裂,主要由試件焊縫強度控制;優化構造形式2下試件破壞形態為下方NC 基體開裂,上部伸縮縫結構強度較高.

2)原焊接試件與優化構造形式1 試件的荷載-界面分離位移曲線在線性階段基本保持一致,但優化構造形式1 試件后期剛度較高,且在限制表面裂縫產生和發展方面有明顯優勢,可考慮替代傳統伸縮縫結構;優化構造形式2 試件中型鋼側向長栓釘的加設較好地限制了界面位移的發展,同時改善焊縫位置的受力情況,使試件整體結構剛度顯著提升,可考慮用于礦區等重載車輛通行較多的橋梁結構.

3)三種構造形式下錨板應變變化規律基本相同.錨板頂部靠近焊縫位置處應變最大,離型鋼-錨板連接焊縫位置越遠,應變越小;相比于焊縫開裂和UHPC表面裂縫發展,混凝土對伸縮裝置的錨固作用對試件受力性能的影響為主要因素.

4)優化構造形式1下,試件中UHPC 對伸縮裝置的黏結錨固能力相對于焊縫斷裂極限承載力有較大富余,當錨固區混凝土對伸縮裝置錨固性能可靠時,試件會發生焊縫斷裂破壞,錨板安裝是否偏心對結構受力幾乎沒有影響.

5)兩種優化方案在提高了伸縮裝置的受力性能和錨固性能的同時具有施工便捷、現場零焊接、安裝容差性高的優勢,為UHPC 材料在橋梁伸縮縫中的應用提供了理論和試驗基礎,同時為橋梁伸縮裝置的優化設計提供參考.此外,試驗僅研究了伸縮件與預埋鋼筋在無焊接條件下UHPC 對其的錨固性能,為保證工程應用的可靠性,對該新型伸縮縫結構在長期荷載循環作用下的性能研究是下一步工作的重點.