氫燃料電池空壓機用超高速永磁電機設計

張宏杰, 花為, 于雯斐, 楊柳, 孔慶奕, 張前

(1.東南大學 電氣工程學院,江蘇 南京 210018; 2.河北金士頓科技有限責任公司,河北 辛集 052360;3.河北交通職業技術學院,河北 石家莊 050035;4.清華大學 車輛與運載學院,北京 100084)

0 引 言

近年來,隨著綠色能源技術的快速發展,氫燃料電池汽車受到國家重視,發布了一系列政策推動氫燃料電池汽車產業的持續健康發展[1]。氫燃料電池無油離心空壓機采用超高速永磁電機作為動力,驅動葉輪旋轉做功,為氫燃料電池輸送特定壓力流量的潔凈空氣[2]。與傳統電機相比,氫燃料電池車用超高速永磁電機具有以下特點:轉速高、電流基波頻率高、電機功率密度高、體積小。因此,傳統電機設計方法難以直接應用于超高速永磁電機,在電磁設計、轉子強度與臨界轉速分析、電機損耗和發熱、溫升計算與冷卻系統設計及控制策略等方面面臨新的瓶頸與挑戰。本文以一款額定功率為22 kW、額定轉速為95 000 r/min的空壓機用超高速永磁電機為例,對電機的電磁設計、定子鐵心材料的選擇、轉子強度和轉子動力學分析及熱管理分析等電機設計中所涉及到的關鍵問題進行分析研究,并根據電機參數制作樣機,試驗測試樣機性能滿足氫燃料電池空壓機用永磁電機需求。

1 超高速永磁電機電磁設計

1.1 超高速永磁電機技術指標要求

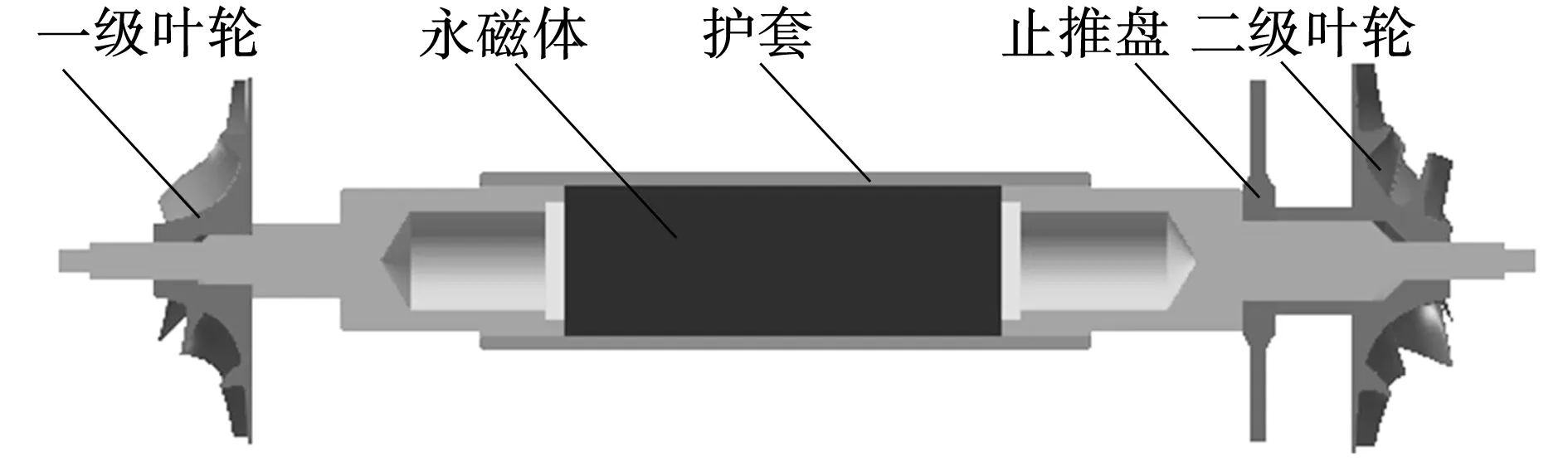

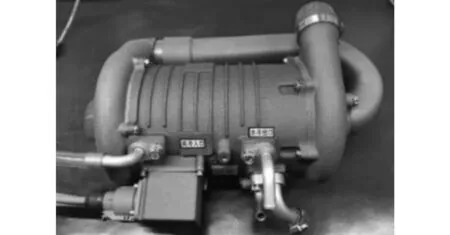

以一臺氫燃料電池車用超高速永磁電機系統(額定轉速為95 000 r/min、額定功率為22 kW,采用空氣動壓箔片軸承和寬禁帶器件驅動器)為例,如圖1所示,圍繞其電磁設計、轉子強度分析、溫升與冷卻、控制算法等方面展開理論研究與仿真分析,并制造全尺寸樣機與搭建測試平臺進行試驗驗證。

圖1 氫燃料電池無油離心空壓機

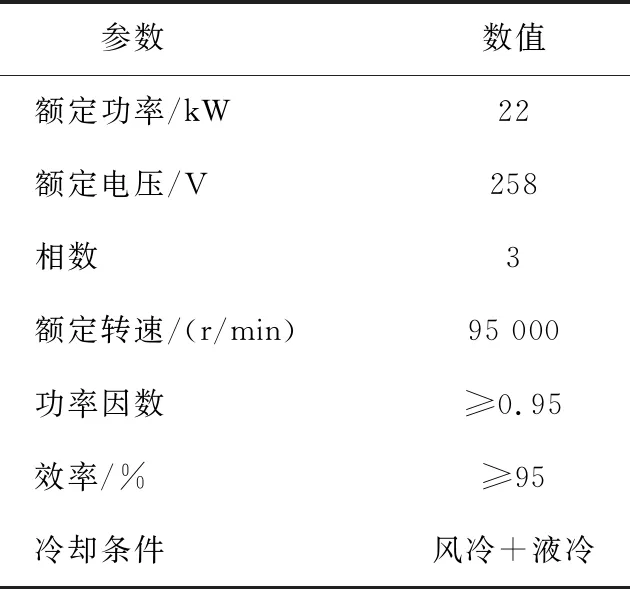

待設計的22 kW超高速永磁電動機輸入技術指標如表1所示。

表1 22 kW永磁同步電動機技術指標

1.2 電機電磁設計

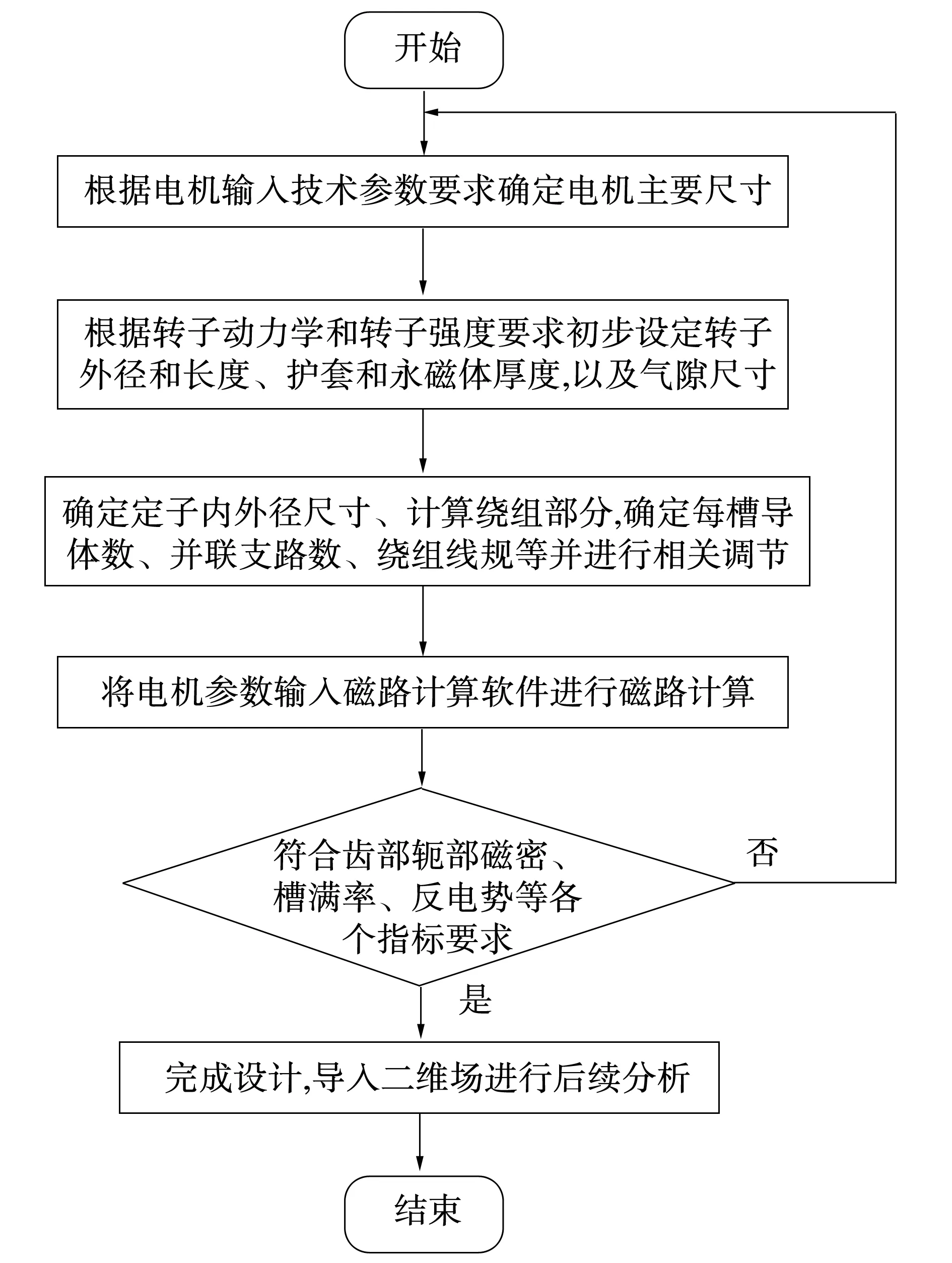

由于超高速永磁電機高頻和高轉速的工作特點,在電機設計過程中,要從電機結構參數和轉子動力學兩方面入手進行設計,具體流程如圖2所示。

圖2 超高速永磁電機設計流程

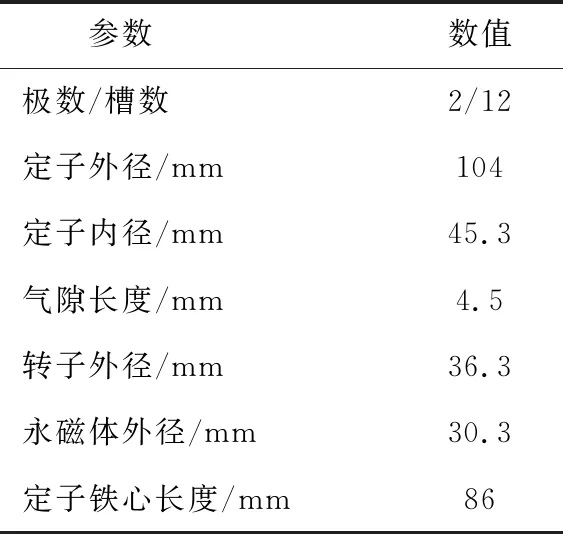

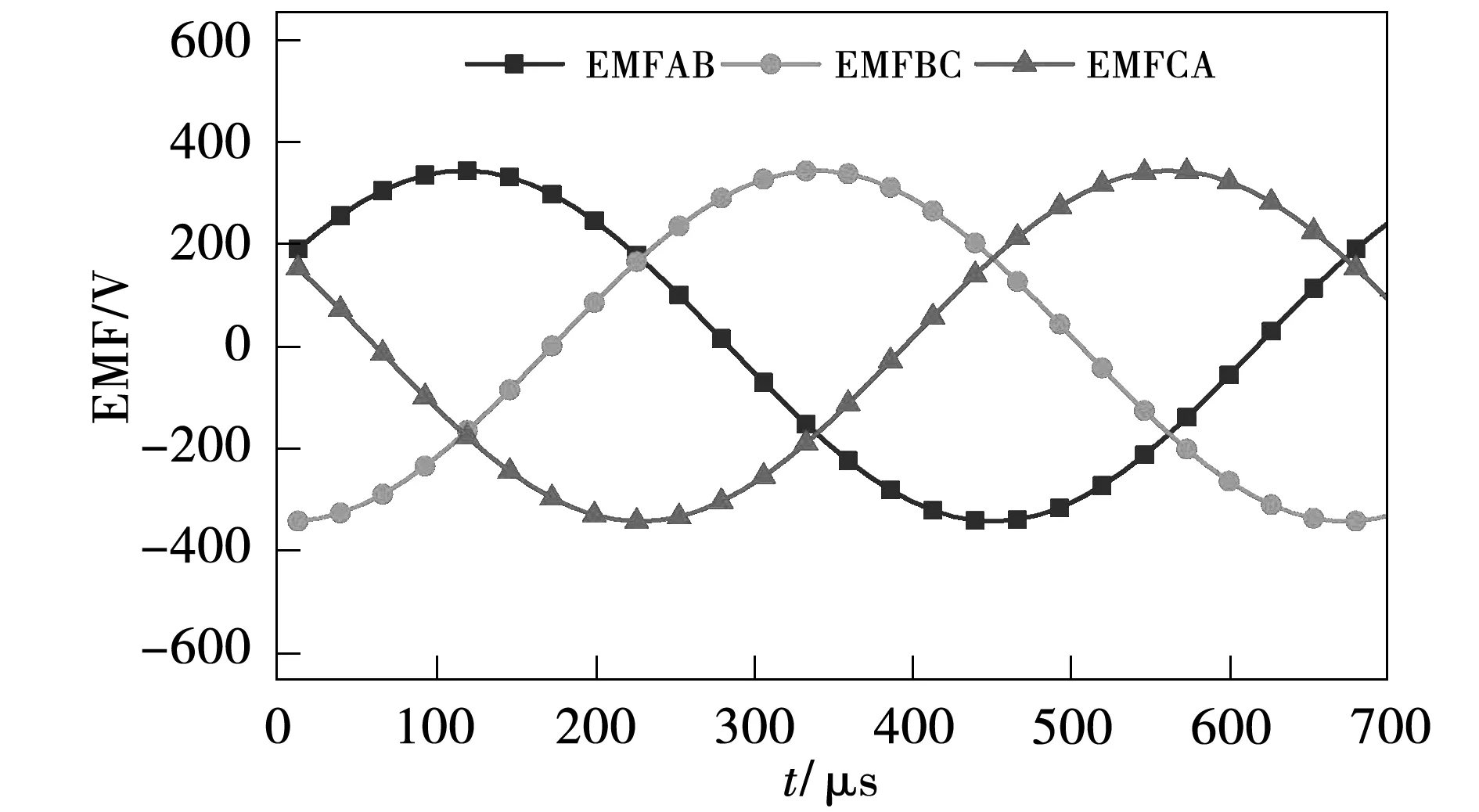

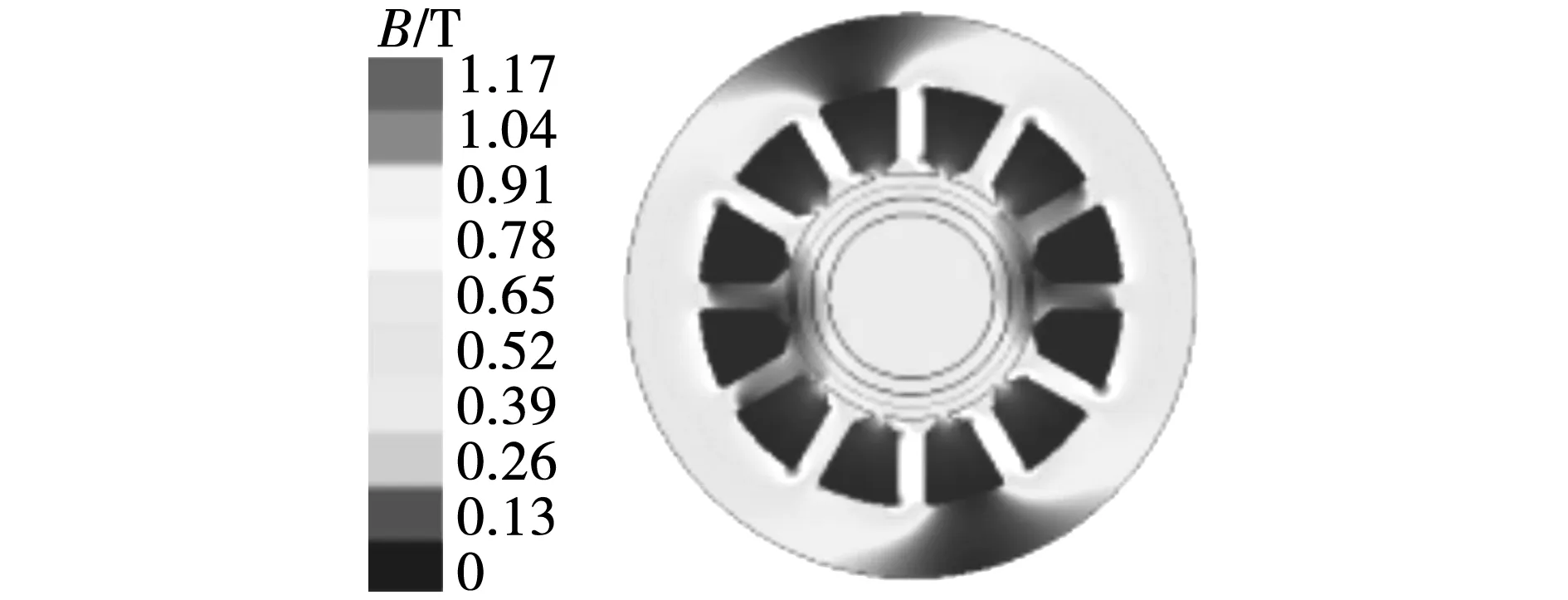

按照上述電機設計指標及設計流程可以計算22 kW永磁電機參數,如表2所示。通過有限元仿真軟件可以得到電機的空載電動勢和額定負載工況下的電機磁密云圖,如圖3和圖4所示。

表2 22 kW超高速同步電動機設計參數

圖3 電機空載電動勢

圖4 額定負載下電機磁通密度分布

2 超高速永磁電機定子鐵心材料

定子損耗包括定子鐵心損耗和繞組銅耗,可表示如下:

P=PCu+PFe。

(1)

超高速轉速電機工作頻率在1 000 Hz以上(設計的電機頻率高達1 583 Hz),高頻電流會在繞組銅線中產生集膚效應和鄰近效應,引起較高的交流銅耗[3]。因此,為減小繞組銅耗PCu,繞組采用多股細銅線并繞方式以降低繞組的渦流損耗。

定子鐵耗PFe按照經典Bertotti損耗分離法[4-6]可以細分為磁滯損耗Ph、渦流損耗Pe和異常損耗Pf3部分,即

PFe=Pe+Ph+Pf=

(2)

式中:ke、kh和kf分別表示渦流損耗系數、磁滯損耗系數和異常損耗系數;α和β分別表示經驗值。

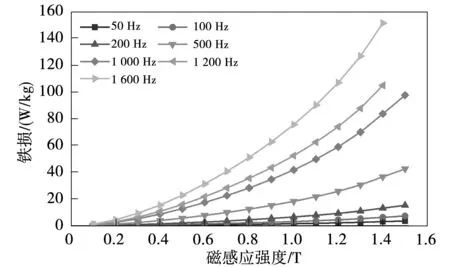

超高速永磁電機轉速高、工作頻率范圍廣,需要對無取向硅鋼片不同工況下的比損耗數值進行測量,得到真實的電工鋼片數據。取用0.1 mm厚度的電工鋼片進行不同工況下的損耗特性測量,測量結果如圖5所示。

圖5 0.1 mm厚度無取向硅鋼片不同工況下比損耗

隨著電機轉速升高,工作頻率增大,鐵心的渦流損耗和磁滯損耗也相應的增加,會導致鐵心鐵耗增加,電機效率降低[7]。

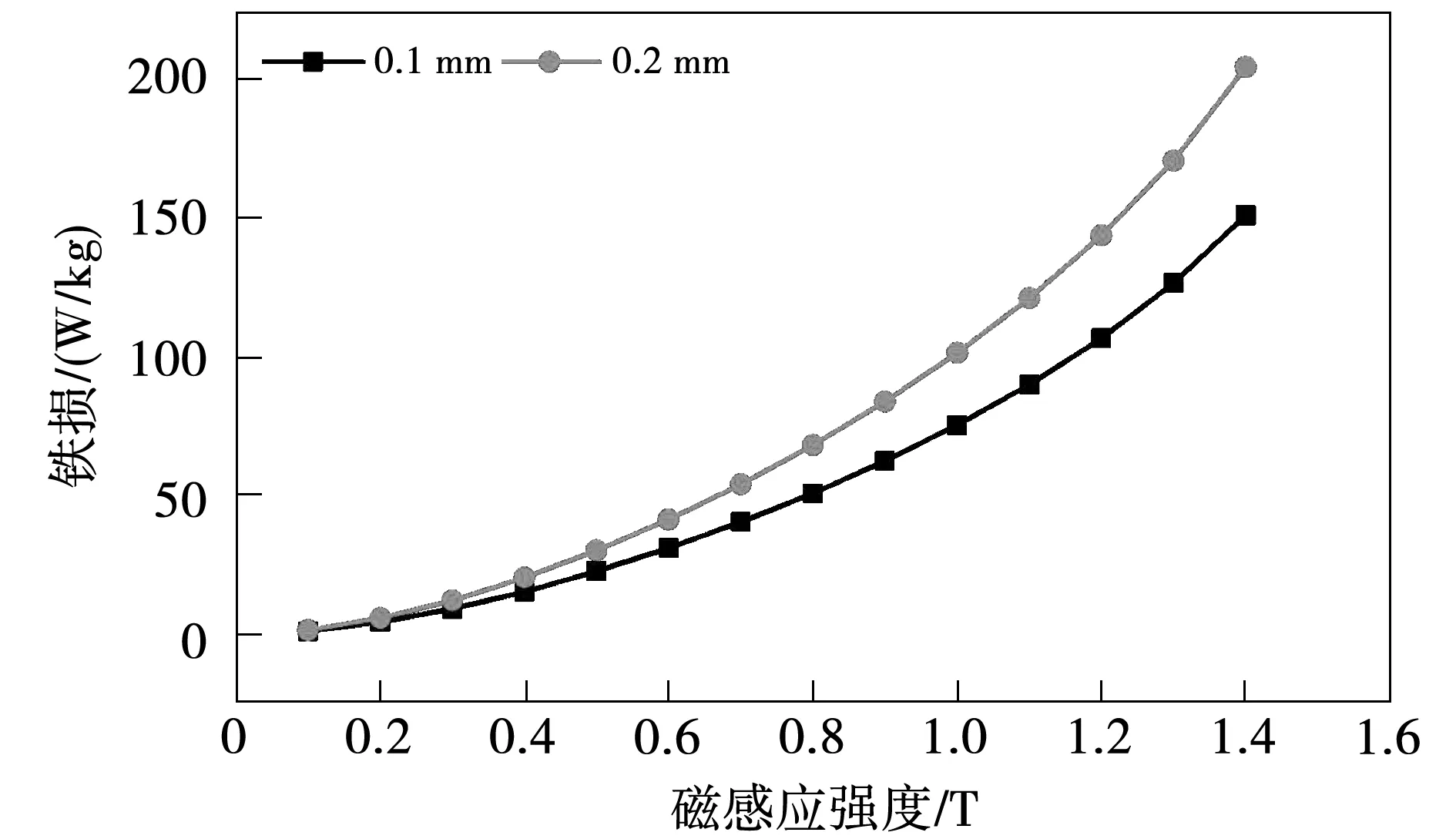

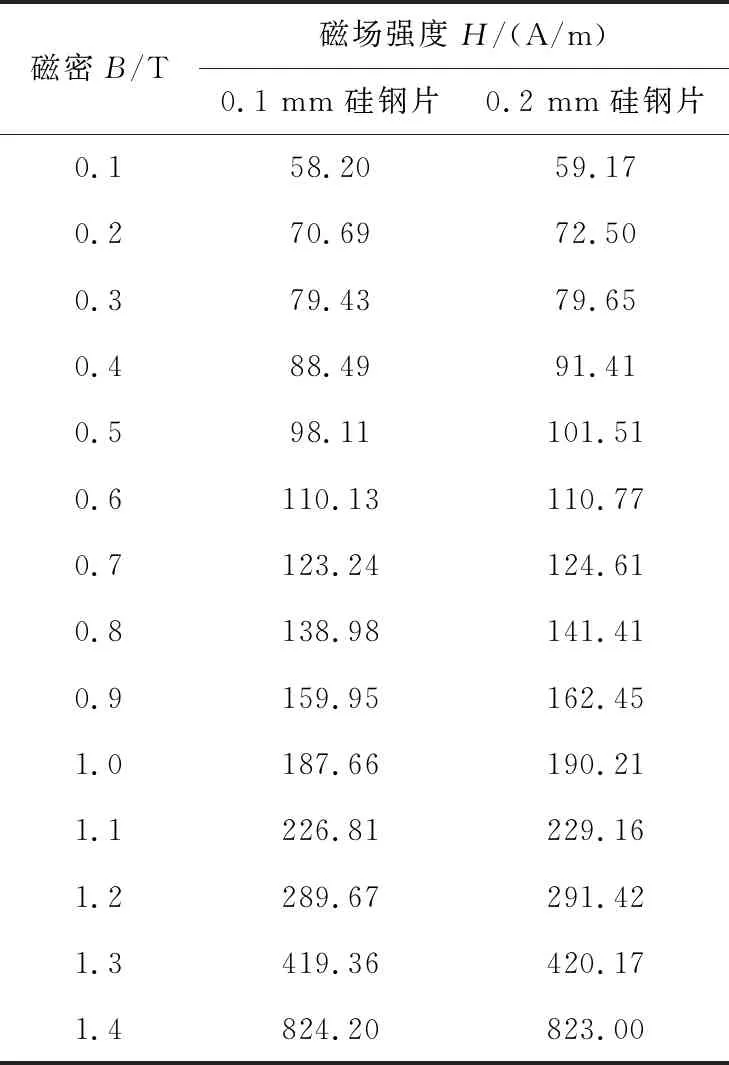

為了減小高頻給鐵心鐵耗帶來的影響,可通過減小硅鋼片厚度降低渦流損耗,亦可采用增加硅鋼片硅含量的辦法提高導磁性能以降低磁滯損耗[8-9]。選取厚度為0.1 mm的超薄高導磁硅鋼片,并與國內普通0.2 mm的硅鋼片帶材進行損耗對比分析,結果如圖6所示。兩種硅鋼片的磁化性能對比如表3所示。

圖6 兩種硅鋼片材料損耗對比曲線(f=1 500 Hz)

表3 兩種硅鋼片磁性能對比(f=1 600 Hz)

由圖6和表3結果可以看出,選取0.1 mm超薄高導磁性能硅鋼片能夠達到降低損耗、提高電機效率的目的。

3 轉子強度及轉子動力學分析

車用氫燃料電池空壓機要求壓比大和電機重量輕,根據電機原理可以通過提高轉速滿足上述要求。22 kW電機轉速高達95 000 r/min,在如此高轉速下如何保證轉子的穩定運行成為超高速永磁電機設計的關鍵問題。下面從轉子動力學和轉子強度兩方面入手對22 kW超高速永磁電機進行轉子設計分析。

3.1 轉子強度

超高速永磁電機運轉時,轉子會產生巨大離心力,造成轉子拉應力急劇增大。為保證電機正常工作,需要在轉子表面裝配護套產生適當壓應力以補償永磁體表面的拉應力,使其在允許范圍之內[10-11],以免永磁體失效。因而需要通過轉子強度分析,檢驗轉子在靜態和動態時的應力大小能否在護套和永磁體的安全范圍內,從而保證電機安全運行。

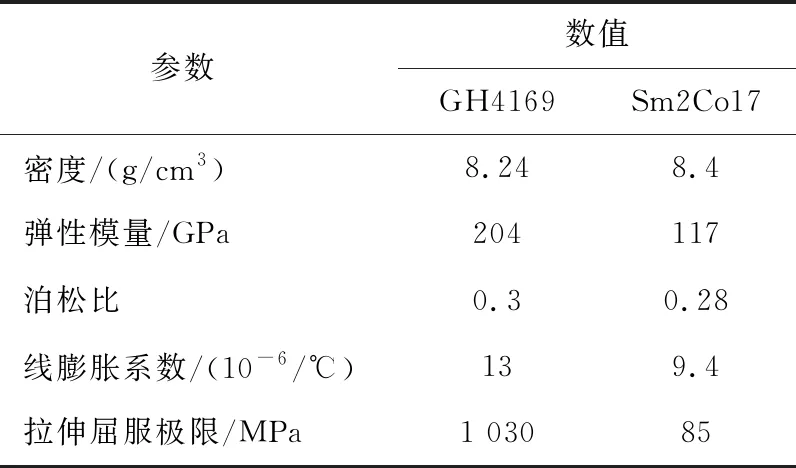

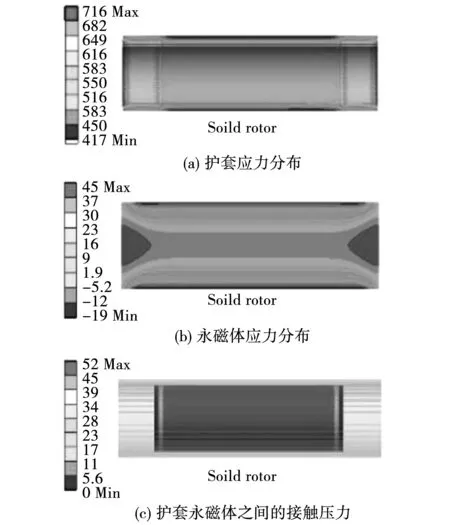

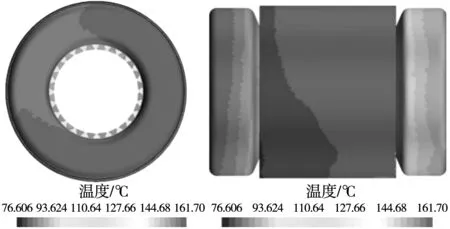

超高速永磁電機轉子強度分析模型如圖7所示,其中圓柱型Sm2Co17永磁體和GH4169金屬護套的材料參數如表4所示。對于永磁體這種脆性材料,失效現象通常是突然斷裂,宜采用最大拉應力理論,即第一強度理論,進行強度校核;對于金屬護套這種塑性材料,失效現象往往是塑性變形,宜采用畸變能密度理論,即采用第四強度理論,進行強度校核。影響永磁體與護套過盈配合量的因素主要有:永磁體與護套間的接觸壓力、旋轉速度產生的離心力、溫升產生的熱膨脹及熱應力等[12-13]。在校核轉子強度時,設定轉子工作溫度為160 ℃,工作轉速為95 000 r/min,轉子材料特性見表4,護套與永磁體的過盈量分別為0.08 mm和0.1 mm。

圖7 轉子軸系強度校核模型

表4 轉子材料特性

護套和永磁體應力仿真分析云圖如圖8所示。

圖8 應力分布云圖

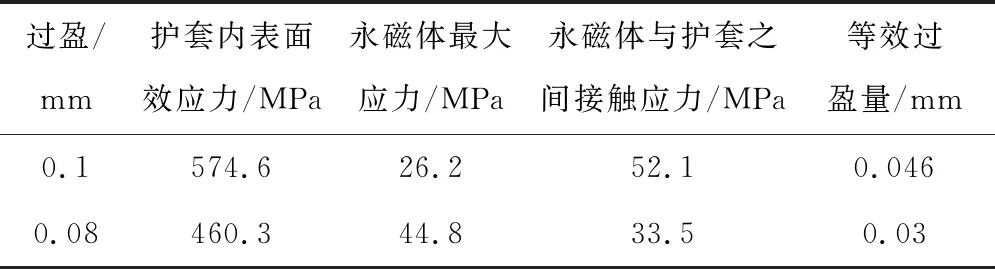

兩組不同工況條件下,過盈配合的轉子各部件應力最大值變化情況如表5所示。

表5 不同過盈量下計算結果

由計算可知,在兩種工況條件下,護套與永磁體均未松脫。故超高速永磁電機轉子設定護套與永磁體的過盈量為0.08~0.1 mm。

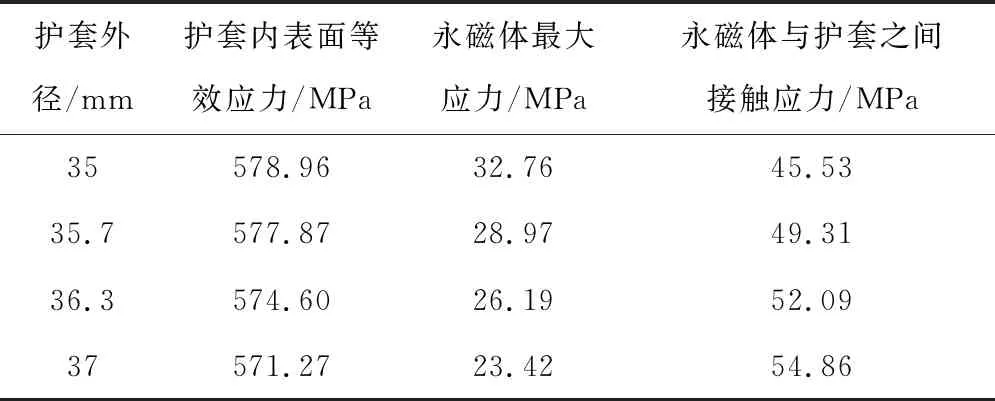

此外,超高速永磁電機工作在高頻高轉速下,散熱量大,可以通過采取增大氣隙方式進行冷卻。減少護套厚度可以有效增大氣隙,但隨之帶來轉子應力變化,因此,必須對護套厚度進行轉子強度計算保證轉子應力要求。高溫護套外徑變化時,轉子應力隨高溫護套外徑變化情況計算結果如表6所示。

表6 護套外徑對應力影響

3.2 轉子動力學分析

轉子動力學主要研究的是轉子的振動。在轉子旋轉過程中,由于轉子質量中心和軸線中心無法保證一致,并且隨著轉速升高,偏心進一步加劇,導致振幅進一步增大。當電機轉速與轉子特征頻率一致時,轉子振幅最大,嚴重時將導致轉子劇烈彎曲甚至造成轉子破壞,該轉速稱為臨界轉速[14]。

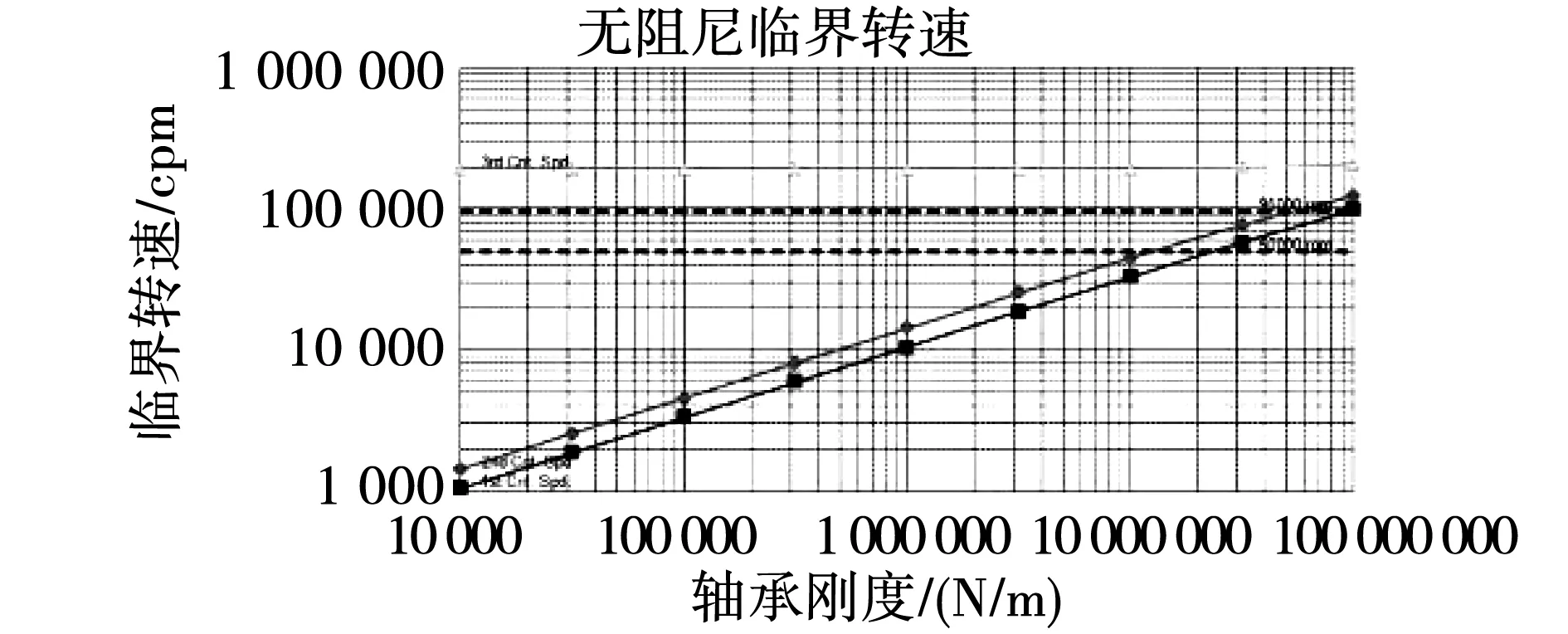

對于轉子本身而言,振動主要包括扭轉振動、軸向振動和彎曲振動3種類型,其中彎曲振動引起的轉子振動破壞力最大。空壓機采用空氣軸承,具有低阻尼特性。設計轉子為剛性轉子,臨界轉速應低于一階彎曲振動nl1,且保證有一定裕度,即n<0.7nl1[15]。

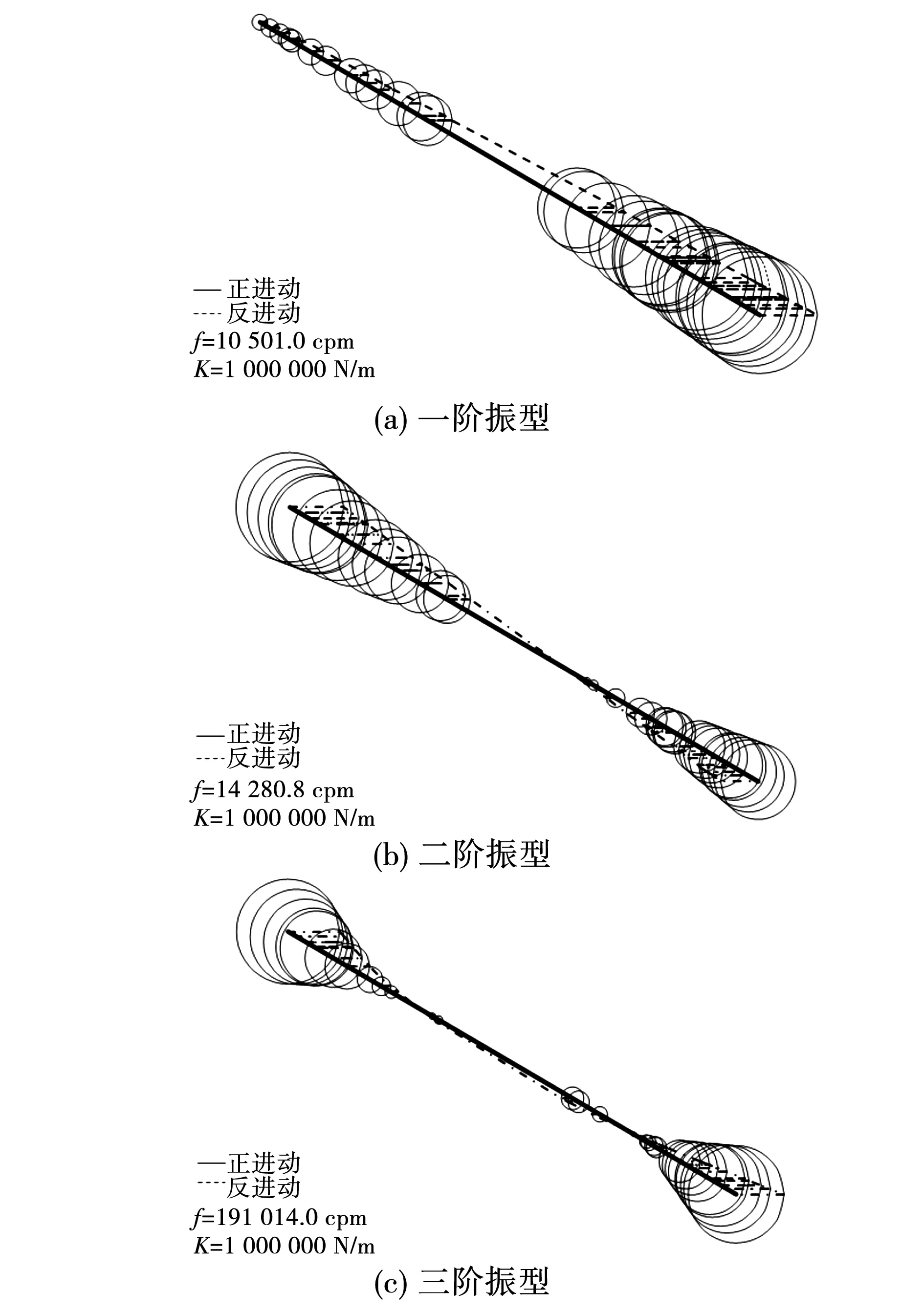

經過有限元計算,轉子臨界轉速計算的結果如表7所示,轉子坎貝爾圖如圖9所示。轉子前三階彎曲振型如圖10所示,三階彎曲振型為一階彎曲模態,對應于臨界轉速。由計算結果可知,22 kW空壓機設計轉速是95 000 r/min,遠低于一階彎曲轉速190 896 r/min,且滿足n<0.7nl1的要求,滿足設計需求。

表7 臨界轉速計算結果

圖9 轉子坎貝爾圖

圖10 轉子彎曲振型

此外,按照經驗確定轉子動平衡精確度為G1平衡等級,參照中華人民共和國國家標準GB-T 9239.1-2006,對于相同型式的轉子,通常許用剩余不平衡度eper與轉子的工作轉速n成反比。對轉子永磁體和兩端葉輪在95 000 r/min(1 583 Hz)計算得到不平衡量精確度為G1平衡等級,即

eperΩ=C。

(3)

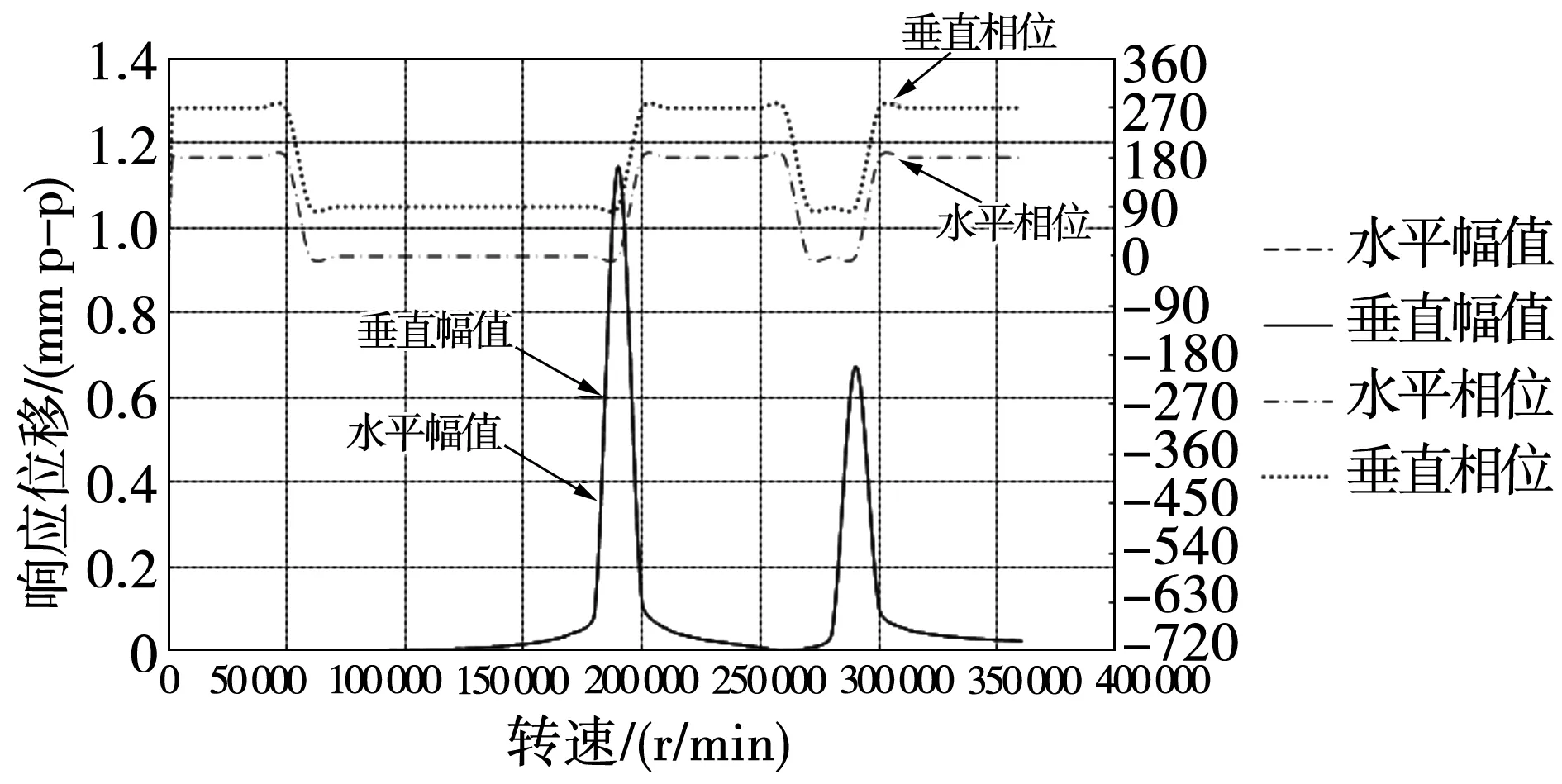

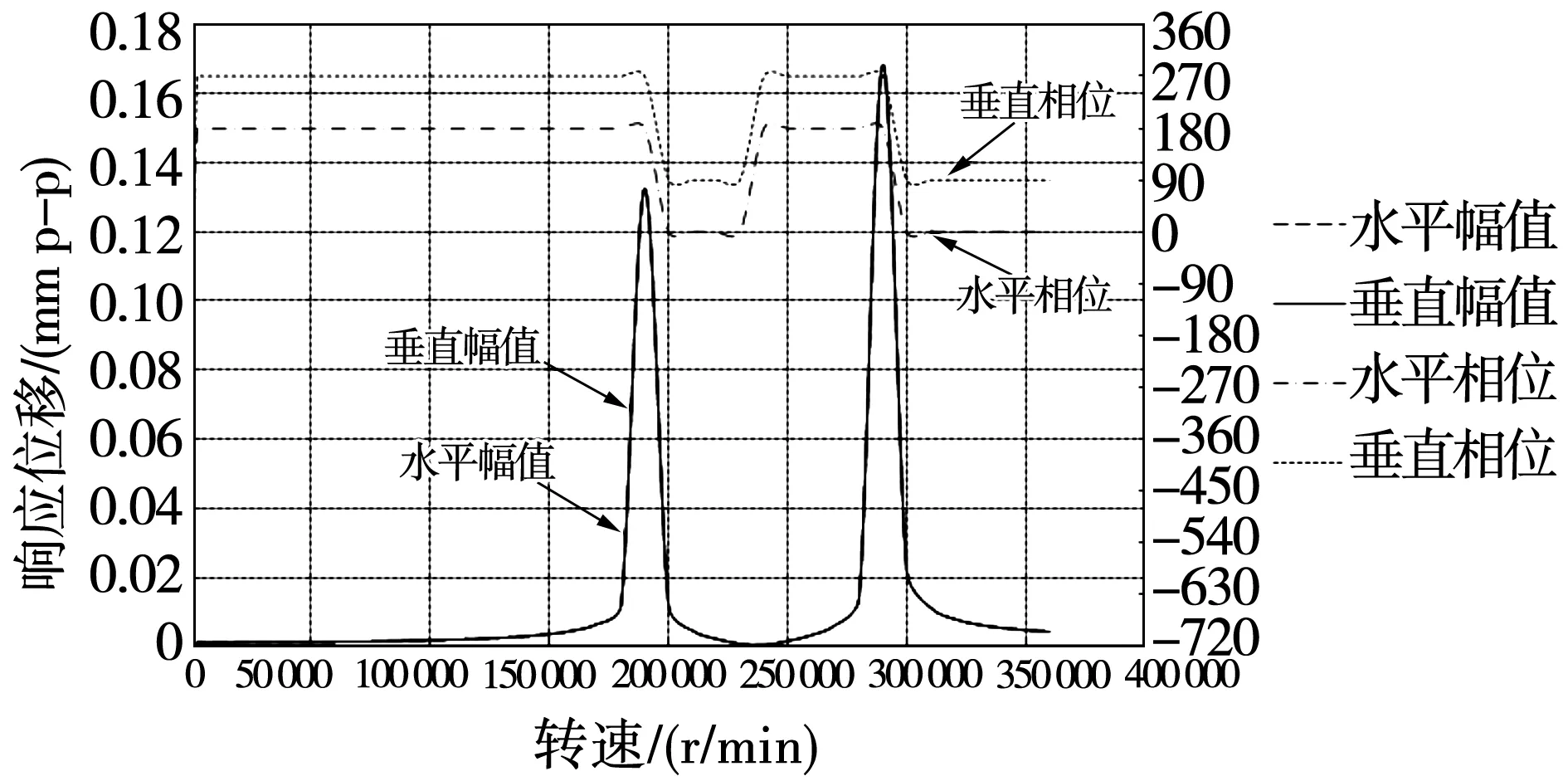

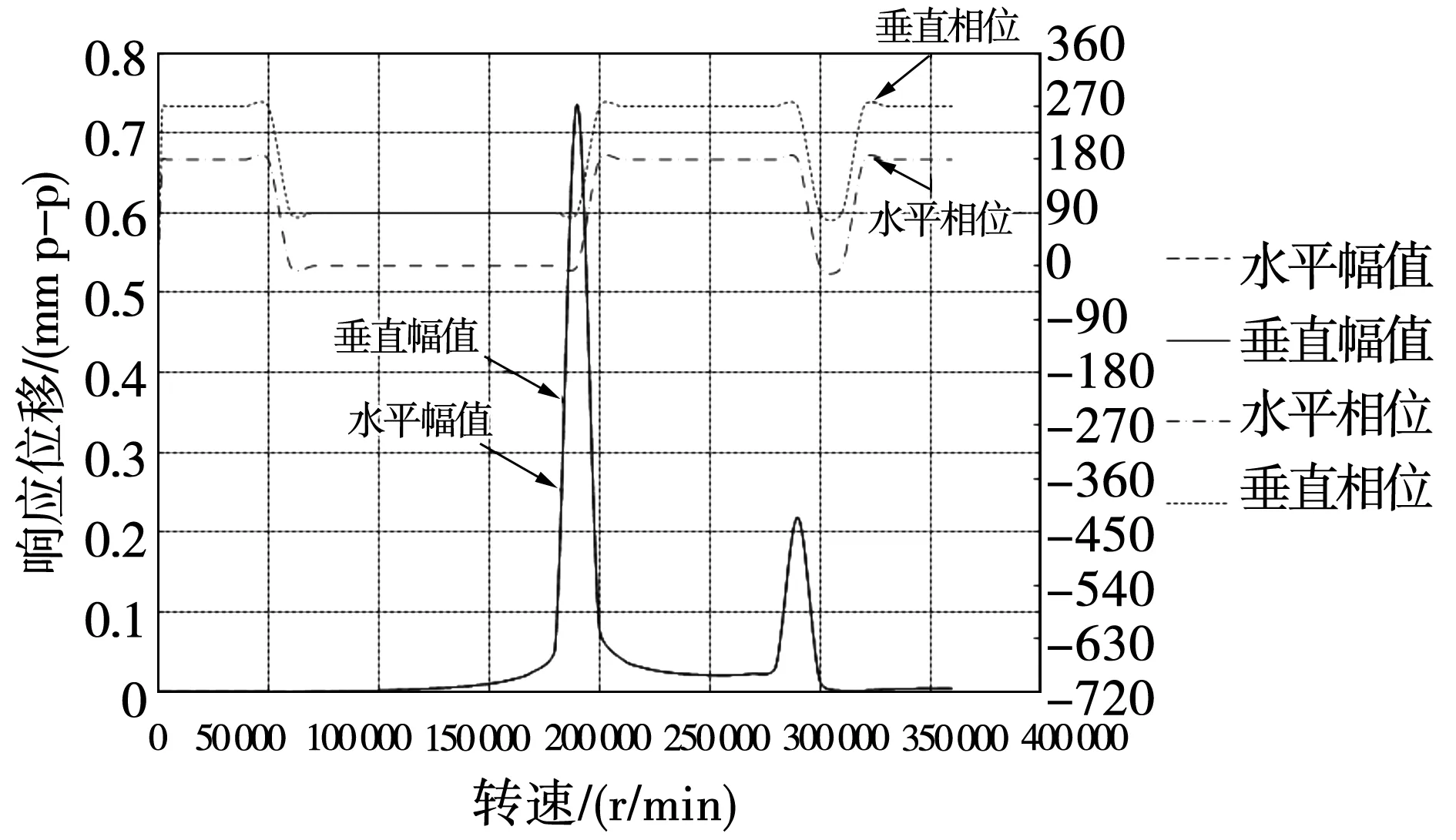

式中:eper為許用剩余不平衡度;Ω為轉子的轉速;C為常數。轉子重量為1.54 kg,計算得到不平衡量為0.155 gmm,平均分配到兩端葉輪處分析轉子的響應情況,兩端葉輪與永磁體中心處共3點的位移變化計算結果BODE圖,如圖11~圖13所示。

圖11 左側葉輪處位移

圖12 永磁體中心處位移

圖13 右側葉輪處位移

4 電機熱管理分析

超高速永磁電機功率密度大、轉速高且電機內部散熱環境惡劣,易導致轉子溫度過大引起永磁體不可逆退磁,因此,準確的溫升計算是保證電機穩定運行的重要條件之一。

4.1 磁熱雙向耦合溫升計算方法

傳統的電機溫升計算方法通常將仿真計算中的材料屬性定義為固定值,忽略溫度對材料屬性的影響,該計算方法易產生較大誤差,使仿真結果和試驗數值偏差較大。采取磁熱雙向耦合計算方法,將電機材料的屬性定義為隨溫度變化量,將溫度場仿真計算中的材料屬性變化量實時提供給電磁計算中,保證更為準確的電機損耗數值,進而保證溫升計算的準確性,反復迭代至溫度場收斂,得到較為準確的電機溫升計算數值。

4.2 電機內部損耗分析

電機在高速運行時,會在電機內部不同部分產生損耗P,進而產生發熱,造成電機溫升,即

P=PFe+PCu+Pm+PJ+Pa。

(4)

其中:PFe表示定子鐵心損耗;PCu表示繞組銅耗;Pm表示永磁體和合金護套的渦流損耗;PJ表示電機的機械損耗,具體又可分為風磨損耗和軸承損耗;Pa表示電機的雜散損耗。同時,在損耗計算時也要考慮到控制器對損耗的影響,控制器通過逆變器將直流電逆變成交流電,給電機引入大量諧波,造成電機各項損耗的上升。

4.3 磁熱耦合仿真計算結果

考慮到超高速永磁電機散熱仿真分析的復雜性,在保證仿真計算結果的精確度基礎上,做如下基本假設:

1)不考慮各個零部件熱輻射的影響;

2)僅計算電機額定工況的穩態散熱情況。

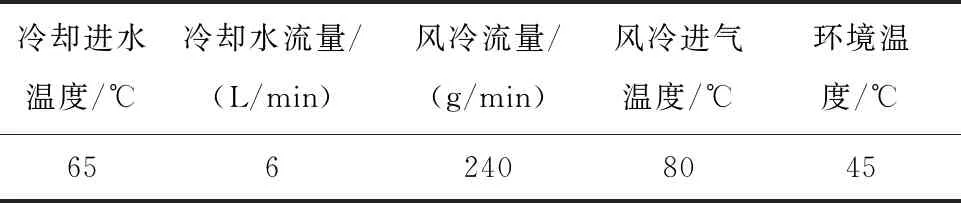

超高速永磁電機定子采用水冷,轉子與定子內徑風冷。假設空氣與轉子接觸處為絕熱壁面,選取超高速永磁電機外殼與環境的對流換熱系數為22 W/m2K。冷卻邊界條件如表8所示。

表8 電機邊界條件

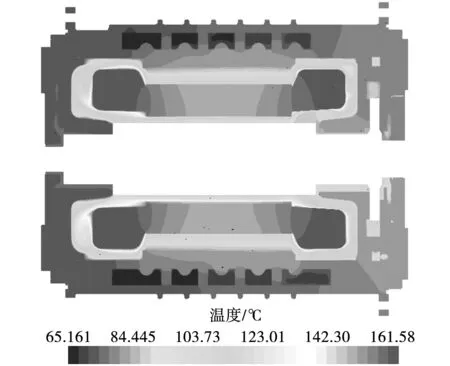

電機中心截面溫度分布如圖14所示,反應各個部位的溫度分布情況,溫度梯度表明,繞組端部熱量主要沿熱阻較小的軸向傳導至定子鐵心,然后沿徑向方向傳導經冷卻水帶走。

圖14 中心縱截面溫度分布圖

定子溫度分布如圖15所示,受到冷卻水進出口位置的影響,隨著冷卻水溫度的升高導致換熱能力逐漸下降,因此,位于出口側位置的定子繞組溫度較進口側溫度高;同時受電機殼出線口布置影響,水道不能延至整個圓周布置,出現周向截面位置溫度分布差異,最高溫度值為161.7 ℃。

圖15 定子溫度分布圖

圖16為水路溫度分布圖,溫度最高位置在水路內側直接與定子接觸位置且靠近冷卻水出口側,可達81.46 ℃;進出口所在兩側水路由于沒有直接和定子接觸,溫度較低;水路進出口平均溫升6.4 ℃。

圖16 定子殼體和水路溫度分布圖

圖17為氣路溫度分布圖,受定子鐵心和繞組高溫的影響,氣路表面同樣呈現有高溫區域,最高溫度為161.8 ℃,氣路進出口平均溫升33.4 ℃。

圖17 氣路溫度分布圖

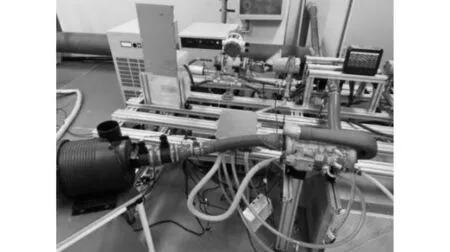

5 試驗測試

超高速永磁電機與壓氣機負載整體集成后進行試驗測試,設計的氫燃料電池無油離心空壓機照片以及所搭建的試驗平臺分別如圖18和圖19所示。

圖18 22 kW氫燃料電池無油離心空壓機

圖19 試驗臺照片

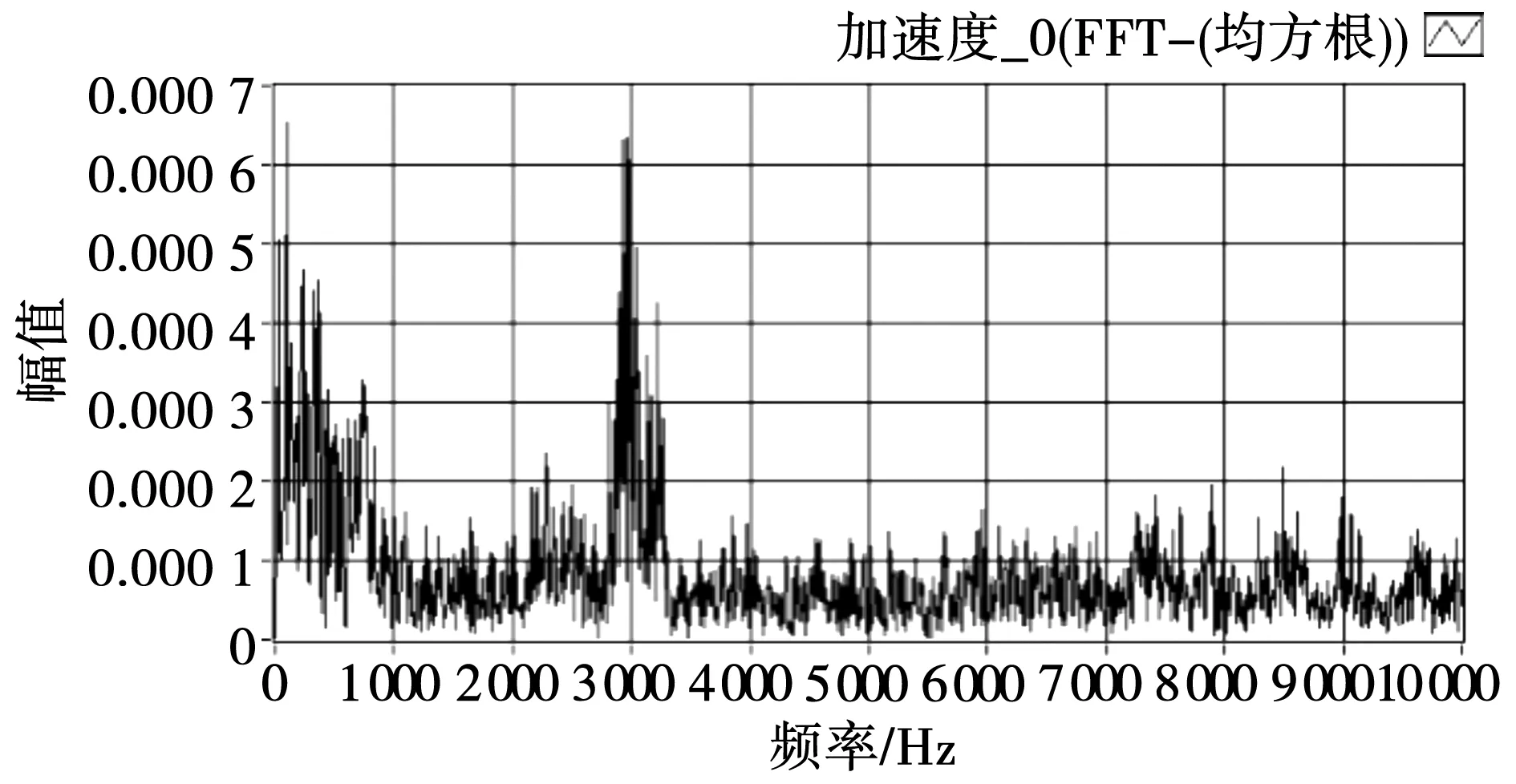

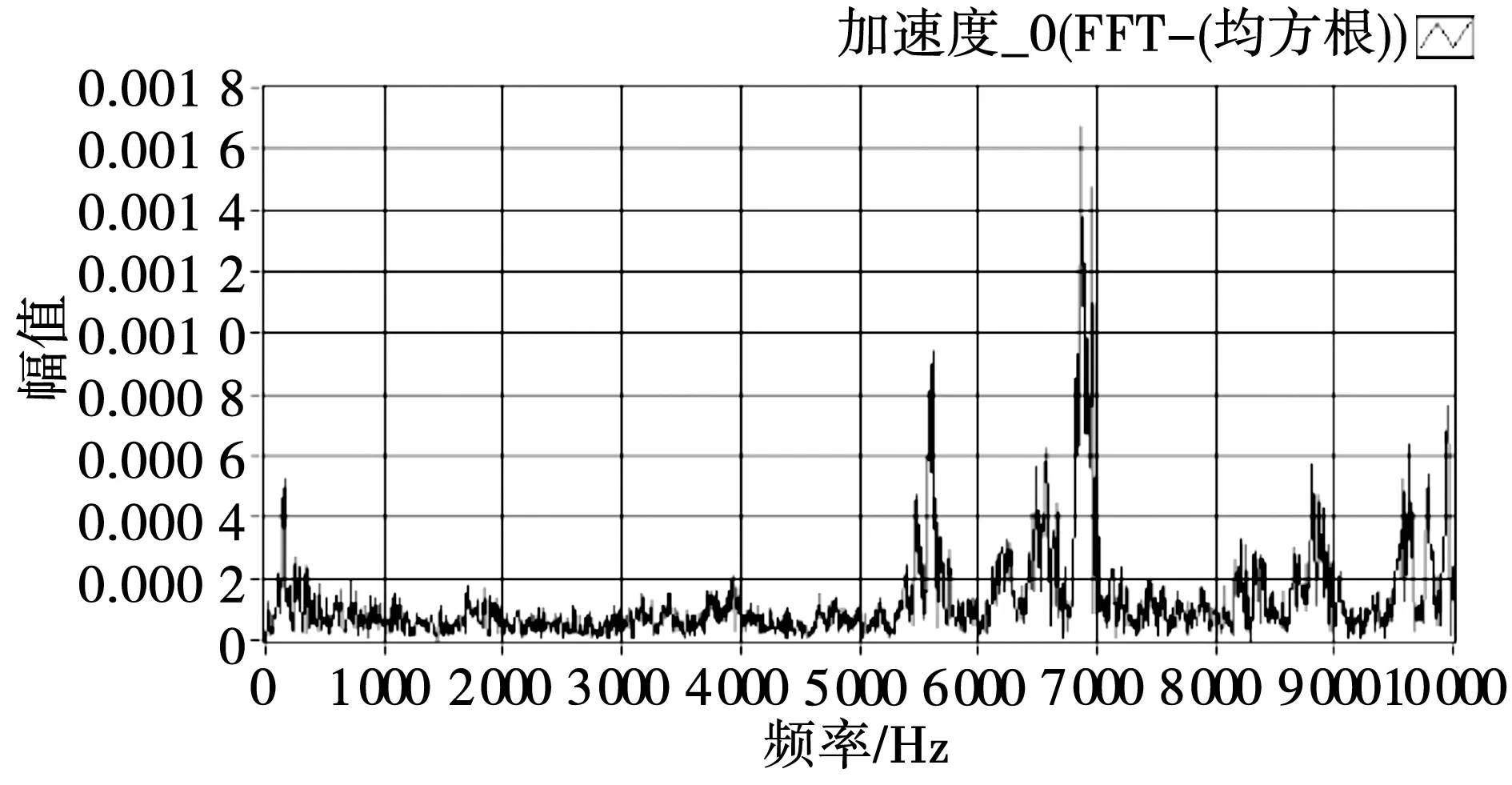

首先,針對電機固有模態展開試驗分析,如圖20所示,在測試中研究了各部件的固有頻率,其中定子固有頻3 000 Hz,定子殼體組件固有頻率約7 000 Hz,均避開了工作頻率。測試波形如圖21~圖22所示。

圖20 定子固有頻率測試

圖21 定子固有頻率

圖22 定子殼體組件固有頻率

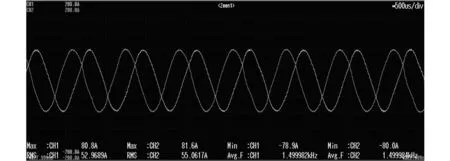

其次,對兩種類型控制器IGBT功率器件控制器和碳化硅SiC器件控制器進行了對比分析。

采用IGBT功率器件組成的控制器驅動電機升速,溫升為95 K。應用改進的碳化硅SiC寬禁帶器件組成的控制器驅動電機升速,溫升約為75 K,開關頻率提高至100 kHz,大大降低了諧波電流含量,電機鐵耗銅耗均大幅降低,因而電機溫升降低。碳化硅SiC寬禁帶器件控制器波形如圖23所示。

圖23 控制器輸出電流波形

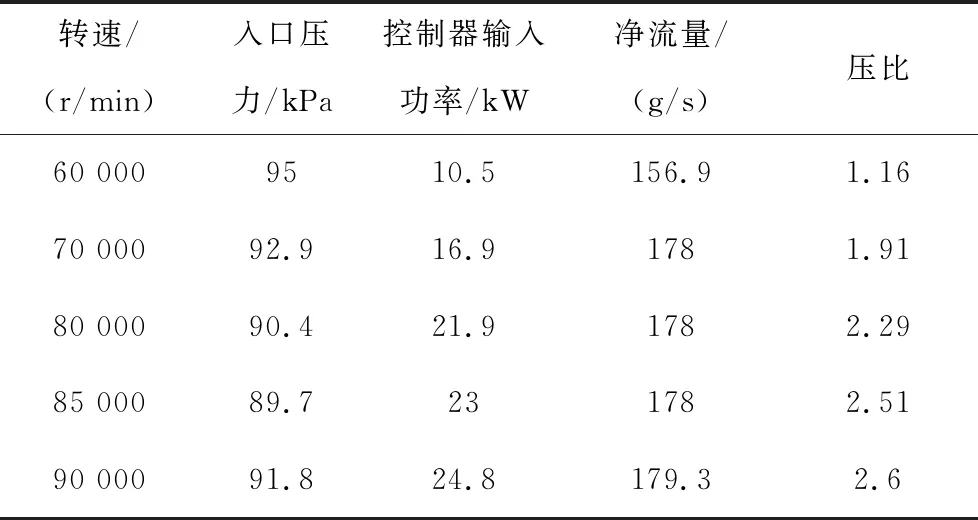

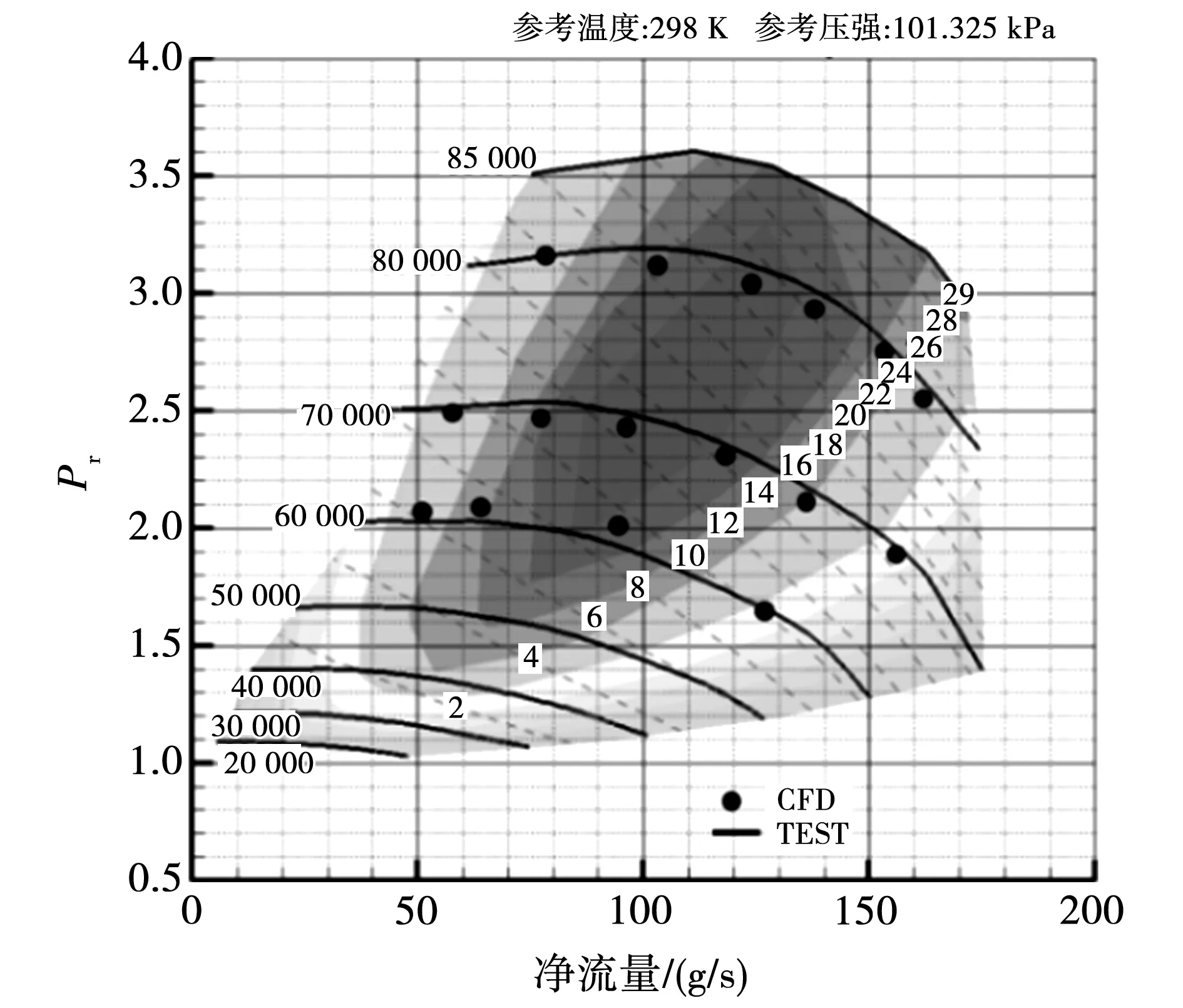

在超高速永磁電機各關鍵技術進行突破的基礎上,進行了氫燃料電池無油離心空壓機運轉試驗,超高速永磁電機實現了負載運行,主要數據如表9所示,氫燃料電池無油離心空壓機氣動性能如圖24所示,滿足氫燃料電池系統運行要求。

表9 空壓機MAP數據

圖24 實驗與仿真結果對比

6 結 論

針對氫燃料電池空壓機的工作需要,設計了一臺功率22 kW、轉速95 000 r/min的超高速永磁同步電機。首先,基于場路耦合的方法給出了電機的電磁方案;其次,采用有限元分析軟件對電機的若干關鍵技術進行了研究,包括電機轉子強度、轉子動力學特性、電機損耗和溫度場分布;最后,針對設計內容試制了樣機,搭建了相關試驗平臺,進行了試驗驗證,得出如下結論:

1)建立轉子強度分析模型,考慮到護套與轉子之間的過盈量配合和護套厚度對轉子強度影響,并采用有限元法進行分析驗證,計算對比結果表明,強度計算與護套厚度和過盈量配合有關。

2)針對燃料電池空壓機轉子偏心導致轉子振動問題,從轉子臨界轉速和轉子不平衡度兩方面展開研究,采用有限元建模方法進行轉子動力學分析,通過提高坎貝爾圖激勵直線與各階頻率曲線交點對應的臨界轉速的方法來避免共振發生。

3)采取磁熱耦合迭代控制方法,將電機材料的屬性定義為隨溫度變化量,將溫度場仿真計算中的材料屬性變化量實時提供給電磁計算中,通過有限元分析軟件準確計算電機損耗分布和溫度場分布。

4)搭建了高速同步電機試驗測試平臺,針對IGBT和SiC兩種不同形式控制器進行對比分析,結果表明:應用改進的碳化硅SiC寬禁帶器件,開關頻率提高至100 kHz,大大降低了諧波電流含量,進而降低電機噪聲,且電機鐵耗銅耗均大幅降低,因而電機溫升也相應降低。