質量標準四問促進紅旗品牌躍遷式發展

王立軍 王霖林 王廣霞

(中國第一汽車股份有限公司質量保證部,長春 130013)

主題詞:質量標準 質量控制 躍遷發展

縮略語

IPD Integrated Product Development

OTD Order To Delivery

CSP Customer Service Platform

APQC American Productivity and Quality Center

12MIS 12 Months In Service

1 前言

新紅旗以打造極致品質為目標,深入實施“質量制勝”戰略,堅持以推動高質量發展為主題,以振興民族汽車產業為己任,以技術創新為根本動力,以滿足客戶需求為根本目標,牢固樹立“質量第一”理念,推進質量管理體系向預測、預防為主導的全面質量管理邁進,著力提升產品實物質量、過程質量和質量體系能力,打造紅旗品牌質量競爭力,支撐紅旗高質量發展。

新紅旗全面導入IATF16949:2016[1]汽車質量管理體系和T/CAQ 10115-2021[2]卓越績效,實施全員、全過程、全方位質量管理。質量標準是質量保證工作的重要基礎,也是實施質量控制的重要依據,質量標準的先進性決定了產品的市場競爭力,紅旗品牌實施高標準、嚴要求,建立紅旗高質量標準體系,打造極致品質,為客戶提供美妙出行體驗,為把紅旗品牌打造成為“中國第一、世界著名”的“新高尚品牌”提供質量支撐。

2 質量標準體系建設

2.1 目的

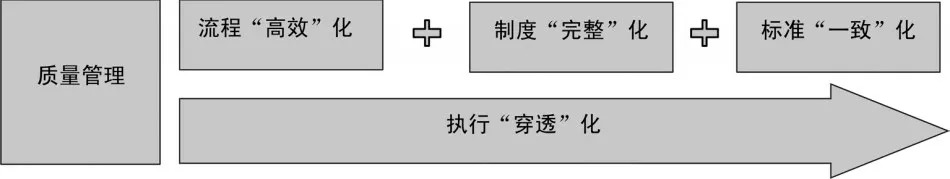

全面建立系統化的質量管理標準體系,規范質量管理標準,通過質量管理“四化”,實現質量管理水平提升,同時為智能制造數智化奠定堅實基礎,如圖1。

圖1 質量管理“四化”

2.2 質量標準建設流程

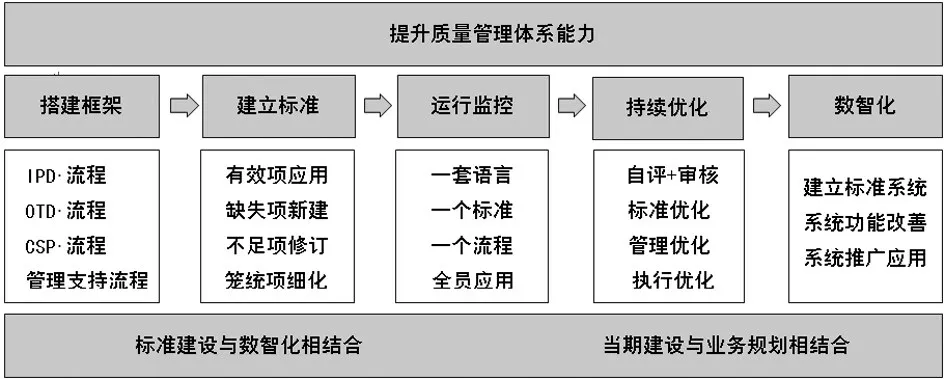

依據IATF 16949:2016[1]汽車質量管理體系標準,按照搭建框架、建立標準、運行監控、持續優化、數智化步驟開展質量管理標準體系建設工作,如圖2。

圖2 質量標準建設流程

3 搭建框架

3.1 搭建質量管理標準體系框架

依據質量管理體系模型及過程模型,參考APQC流程分類框架[3],依據紅旗質量管理特點,搭建紅旗質量管理標準體系框架,分為核心運營質量標準和管理支持質量標準兩大類別,核心運營質量標準包括客戶端、項目端、制造端、供應端等全價值鏈質量標準,管理支持質量標準包括流程系統、人力資源、設備工裝、目標績效等質量標準,如圖3。

圖3 質量管理標準體系框架

3.2 明確質量責任及工作任務

依據企業組織架構及職責分工,識別明確16個質量相關單位50項質量責任,例如明確研發對產品新技術研發質量負責、對新產品開發質量目標達成負責、對設計類歷史問題規避負責,明確工程對工藝新技術研發質量負責、對工藝類質量問題改進負責,明確工廠對現生產過程質量負責,明確營銷對銷售和服務滿意度負責,明確采購對供應商準入質量負責,明確質保對質量體系策劃與運行監控負責。

依據質量管理標準體系框架,進一步細化明確274項核心質量業務,例如客戶端包含售后質量改進、市場車輛維修等22項核心質量業務,項目端包含試制管理、質量門評價等49項核心質量業務,制造端包含標準作業管理、合格證管理等147項核心質量業務,供應端包含發包質量管理、供應商生產評審等31項核心質量業務,流程系統包含業務流程、數智化轉型等4項核心質量業務,人力資源包含人員配置、人才培育等8項核心質量業務,設備工裝包含維護保養、精度管理等8項核心質量業務,目標績效包含績效制定、評價改善等5項核心質量業務。

4 建立標準

4.1 梳理現狀

梳理出現有1 945個質量管理標準文件,包括核心運營質量標準1 834個,管理支持質量標準111個。

4.2 識別問題

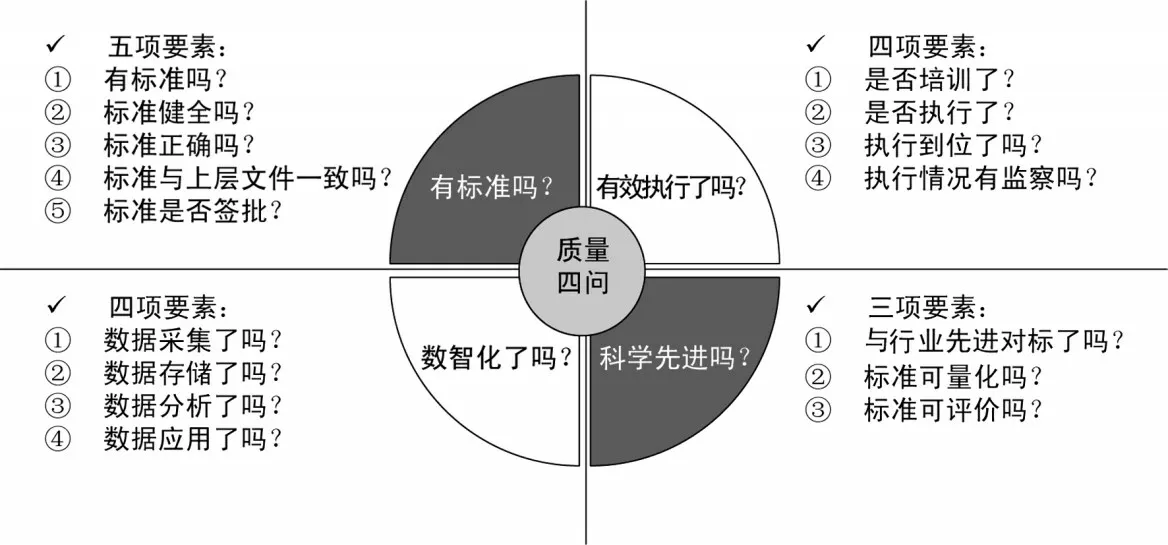

4.2.1 建立質量標準四問模型

基于問題解決,搭建了質量標準四問模型,進行質量標準體系評價,模型具體包括4大類、16項要素,如圖4。

圖4 質量標準四問模型

4.2.2 開展質量標準四問

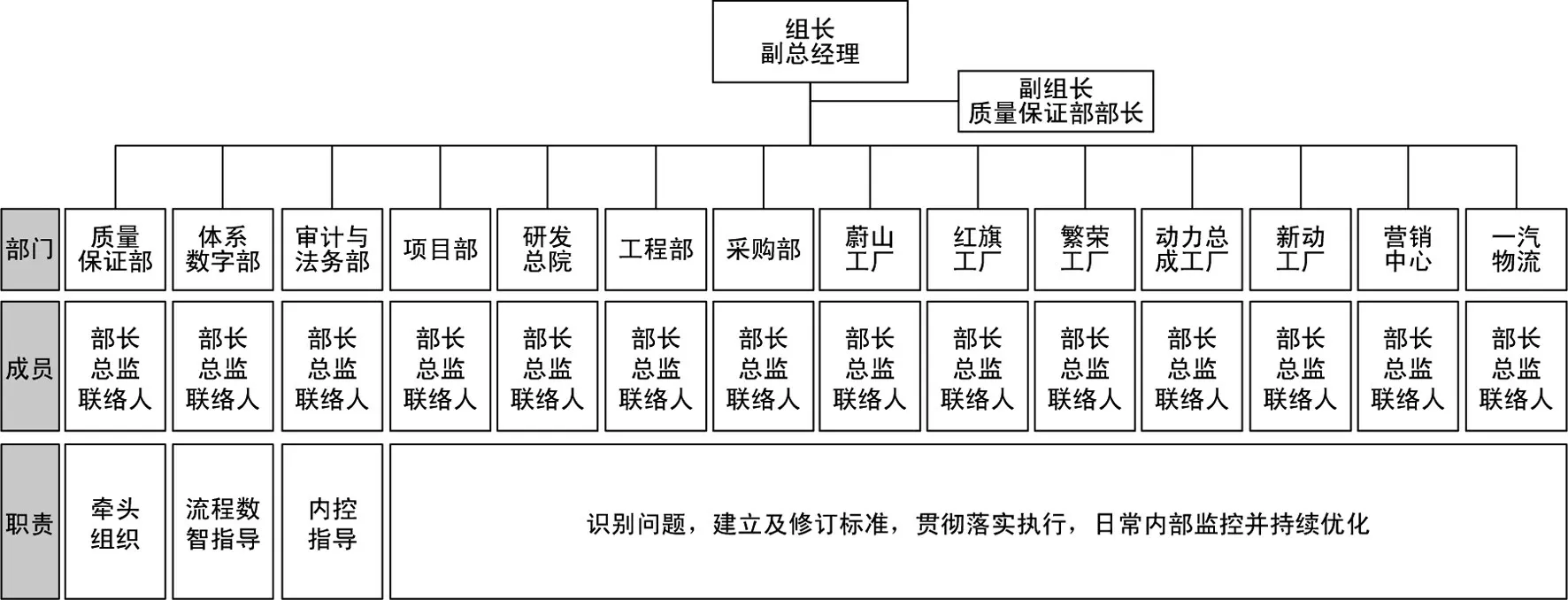

(1)成立聯合專項工作組

覆蓋客戶端、項目端、制造端、供應端的全價值鏈質量業務領域,并明確小組成員職責分工,如圖5。

圖5 質量標準四問工作小組

(2)召開質量標準四問工作啟動會

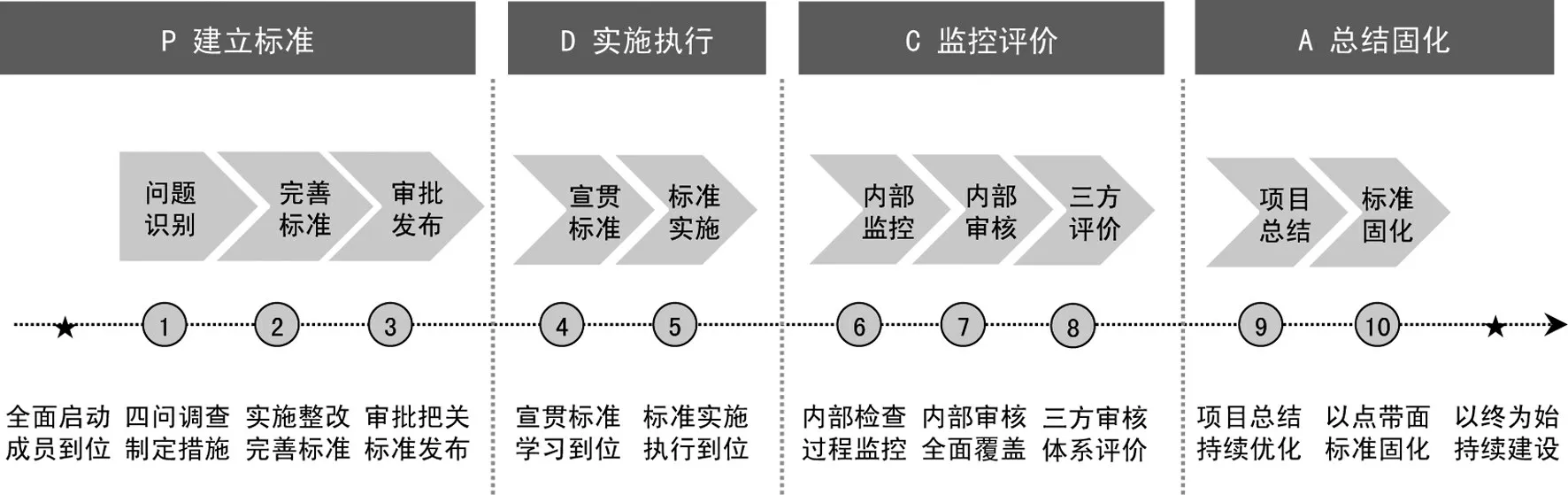

對質量標準四問模型進行現場培訓,統一工作目標,明確各單位工作職責,按照PDCA循環,分為4個階段、10項工作任務,開展質量標準四問調查活動,如圖6。

圖6 質量標準PDCA

(3)組織全體系所有單位開展質量標準四問調查

針對4大類16項調查要素,應用“質量標準四問”方法,對質量標準的健全性、正確性、一致性,對質量標準的執行性、普及性、有效性,對質量標準的先進性、可評價性,以及對質量標準的數智化水平,進行全面系統梳理、層層穿透、細致剖析,同時依據現場生產制造特點,增加了人、機、料、法、測維度,使質量四問覆蓋到每一個崗位、穿透到每一項質量業務,讓質量問題顯性化、可視化,充分暴露出來。

(4)著重挖掘深層次隱藏的質量問題

質量標準四問不僅僅局限于發現表面的質量問題,追求的不僅僅是“做了”,而是“做透”、“做好”每一項質量業務,體現了高標準、高要求。在應用過程中,讓每一名質量人員深入參與進來,全面掃描自身以及上下游工序質量業務,發現并主動暴露質量問題,勇于自揭和互揭短處及痛點,體現了全體質量人勇于擔當,真正踐行“紅旗質量,我的責任”理念。

(5)積極發揮領導作用

質量標準四問能否取得成功,領導作用至關重要,集團領導每周聽取質量標準四問報告,各單位一把手親自參與質量標準四問應用,激勵主動暴露問題單位,對于積極深入開展質量標準四問活動并取得優異成果單位,給予紅榜表揚。對于質量標準四問開展不力單位,一經調查核實,堅決給予質量責任處罰,自上而下營造了重視質量、主動暴露問題、以改善質量為榮的良好質量文化氛圍。

(6)開展標桿示范引領工程

搭建質量提升交流學習平臺,組織各單位交流質量標準四問工作特色及成果,總結提煉優秀案例,在一汽紅旗體系培訓學習、交流推廣,發揮標桿先鋒模范作用,引領全員“爭創世界一流”、“勇當開路先鋒”,全面踐行“質量第一”、“質量是一切工作的生命線、紅線、底線”、“質量風險是最大經營風險”的理念,讓“重視高質量、制造高質量、享受高質量”成為全體員工的自覺追求。

5 建成高質量標準體系

經過全體系全員穿透式質量標準四問實踐,廣大員工主動舉手、主動暴露,調查范圍涵蓋上萬員工,識別出大量深層次隱藏的質量問題,并通過積極行動、立行立改,實施全員、全過程、全方位質量管理改進,新建和修訂大量質量標準,建立了系統化、完整化、先進化的一汽紅旗質量標準,有效夯實質量根基,促進了研產供銷全鏈條質量保證能力提升,有力推動了以質量問題為重點的數智化質量管理體系建設,提升紅旗品牌質量標準水平,快速大幅拉動產品質量提升,牢固樹立并全面踐行“質量第一”理念。

質量標準四問實踐過程中,發現了一系列典型問題,并進行了立行立改,有效提升了質量管理水平,案例如下:

(1)質量標準不健全。本崗位操作標準未考慮后工程影響,例如涂裝識別了螺柱、支架等余膠對裝配的影響,但是對于膠面搭接產生的膠棱,未充分考慮對后工程裝配的影響,改善措施為系統識別有裝配干涉風險的所有位置,制定搭接厚度標準,并完善到標準作業中進行控制。

(2)質量標準未執行到位。例如左右對稱工位,某些位置左右鏡像的操作存在身位、手腕方向、角度等差異,員工無法有效共用同一套操作要領,改善措施為對于左右作業位置,根據位置特點,重新制作操作要領。

(3)質量標準不科學先進。例如路試終檢不能充分識別發現所有問題,改善措施為對標行業先進,增加檢查項目,并將檢查劃分為外觀、連接、功能、聲音、合格證5大類別,將終檢劃分為7個模塊,開展模塊化檢車,實施嚴把出口關,實現問題“0”流出。

(4)質量標準未實現數智化管理。例如四輪定位檢測,未及時分析及預防,改善措施為建立四輪定位相關部件尺寸數據管理表,制定數據管理范圍,對測量數據方差和正態分布圖進行分析,預判參數走勢,提前進行干預,有效預防問題發生。

6 產品及服務質量大幅提升

紅旗產品5年實現千車索賠頻次12MIS降低73%,客戶滿意度及市場口碑持續攀高,2020年在中國質量協會主辦中國汽車用戶滿意度指數測評中,紅旗HS5榮獲20萬元以上B級SUV滿意度第一名。2021年在國家市場監督管理總局主辦汽車質量排行中,紅旗H9位居大型車質量排行第一,紅旗HS5位居中型SUV質量排行第一。2021年在J.D.Power中國銷售服務滿意度評價中,一汽紅旗獲得中國自主品牌銷售服務滿意度第一。2022年在世界品牌實驗室發布《中國500最具價值品牌》中,紅旗品牌價值達1 036.08億元[4],位列乘用車品牌行業第一,成為中國首個品牌價值突破1 000億元的乘用車品牌。

7 結束語

實踐證明“質量標準四問”是質量改善的一項有力工具方法,操作性強,改善速度快,產品質量提升效果明顯,目前已經成為一汽紅旗質量管理常態化工作,各單位自發主動持續開展,有效提升了紅旗產品質量,同時通過全員積極參與質量標準四問活動,營造了濃厚質量文化氛圍,有效提升了員工質量意識,讓“重視高質量、制造高質量、享受高質量”成為全體員工的質量追求。

質量是紅旗品牌的生命線、紅線、底線,是紅旗品牌可持續發展的基石,是全體紅旗人的尊嚴,紅旗體系全體員工牢記習近平總書記殷殷囑托,以過程管理為基礎,以數智化技術應用為手段,開發成熟的產品,打造穩健的工程,提供滿意的服務,始終為用戶創造美妙出行體驗,奮力推進紅旗產品質量躍遷提升,奮力實現紅旗品牌向上,支撐紅旗髙質量發展,讓每一輛紅旗車都成為高品質的典范,讓每一代紅旗車都成為可傳承的經典。