電解槽出槽濕氯氣潛熱利用工藝優化

董曉政,王尚文,朱明

(甘肅北方三泰化工有限公司,甘肅 白銀 730900)

甘肅北方三泰化工有限公司(以下簡稱“三泰公司”)原有10萬t/a離子膜法燒堿裝置,采用的是藍星(北京)化工機械有限公司的離子膜電解槽,從2008年5月開始投入運行以來,一直為下游TDI配套提供氯氣。隨著TDI產能的不斷提高,產出的氯氣已無法滿足要求,在新建項目無法獲得審批的情況下,只能在現有生產裝置的基礎上,不斷進行技術改造,將離子膜電解槽改為膜極距電解槽。隨著產能的增加,濕氯氣產生的大量熱能要進行有效利用,因此對氯氣系統進行相應的改造。

1 濕氯氣干燥工藝

1.1 濕氯氣干燥原理及工藝

離子膜電解槽在直流電作用下,陽極產生氯氣,陰極產生氫氣和燒堿。氯氣中含有大量水分,經過氣液分離裝置,濕氯氣和水形成氣液兩路,濕氯氣經氯氣總管進入氯水洗滌塔后,進入鈦管冷卻器冷卻大量水分,再經氯氣水霧捕集器截留部分水分后,進入填料干燥塔用稀硫酸進行干燥,最后由泡罩干燥塔中的濃硫酸吸收微量水分達到合格。

濕氯氣干燥系統主要利用冷卻和干燥兩種方式除水:①高溫氣態水遇冷后生成冷凝水,形成氣液兩種狀態去除大部分水分;②利用濃硫酸具有的吸水性,作為干燥劑,吸附氯氣中的微量水,使氯氣中的含水量達到標準要求。氯氣干燥工藝過程如下:電解槽→陽極液槽→洗滌塔→鈦冷凝器→氯氣水霧捕集器→填料塔→泡罩塔。

1.2 基于濕氯氣含水和余熱進行的改造

電解槽產生的濕氯氣溫度在85 ℃左右[1],含水60%,原工藝是將高溫濕氯氣通過氯氣總管自然散熱和洗滌塔低溫水帶走熱量。為降低氯氣中水含量,并充分利用高溫氯氣的余熱,將濕氯氣和精制后的一次鹽水進行換熱。一次鹽水的溫度為50~60 ℃,在經過二次鹽水精制和電解槽前,鹽水的溫度須提高到70 ℃,以往用蒸汽加熱才能達到該溫度。現與濕氯氣換熱后,一次鹽水可以用少量的蒸汽或者不用蒸汽加熱即可達到要求的溫度。

改造后的氯氣干燥工藝過程:電解槽→陽極液槽→氯氣換熱器→洗滌塔→鈦冷凝器→氯氣水霧捕集器→填料塔→泡罩塔。

1.3 改造后的相關數據對比

經過改造,減輕了氯氣系統的負荷,氯氣含水質量分數由(7~8)×10-5下降至(5~6)×10-5。在夏季一次鹽水可不用蒸汽加熱即可使用,基本達到了改造目標。

2 改造后存在的問題

經過半年多的使用,尤其是在夏季高溫期運行過程中,出現了如下一些問題。

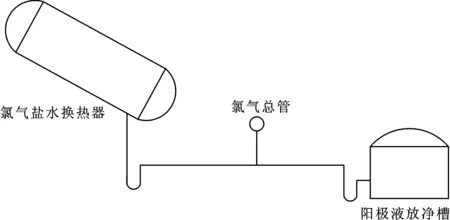

(1)冬季運行時氯氣換熱器冷凝下來的氯水量很少且不連續,夏季時,幾乎沒有冷凝下的氯水。經過分析,認為是氯氣換熱器的氯水排放管線設計不合理,存在氣阻,導致氯水流通不暢。原氯水工藝如圖1所示。

圖1 原氯水工藝流程圖

(2)夏季高溫時,氯氣經換熱后整個氯氣系統溫度超指標運行,導致氯中水含量偏高,最高時達到8.2×10-5。

(3)酸霧捕集器壓差偏高(指標要求<10 kPa)達到7 kPa,增設換熱器前一直保持在(2~4) kPa。

3 進一步改造

通過分析,結合上述問題,對工藝和設備進行進一步優化。

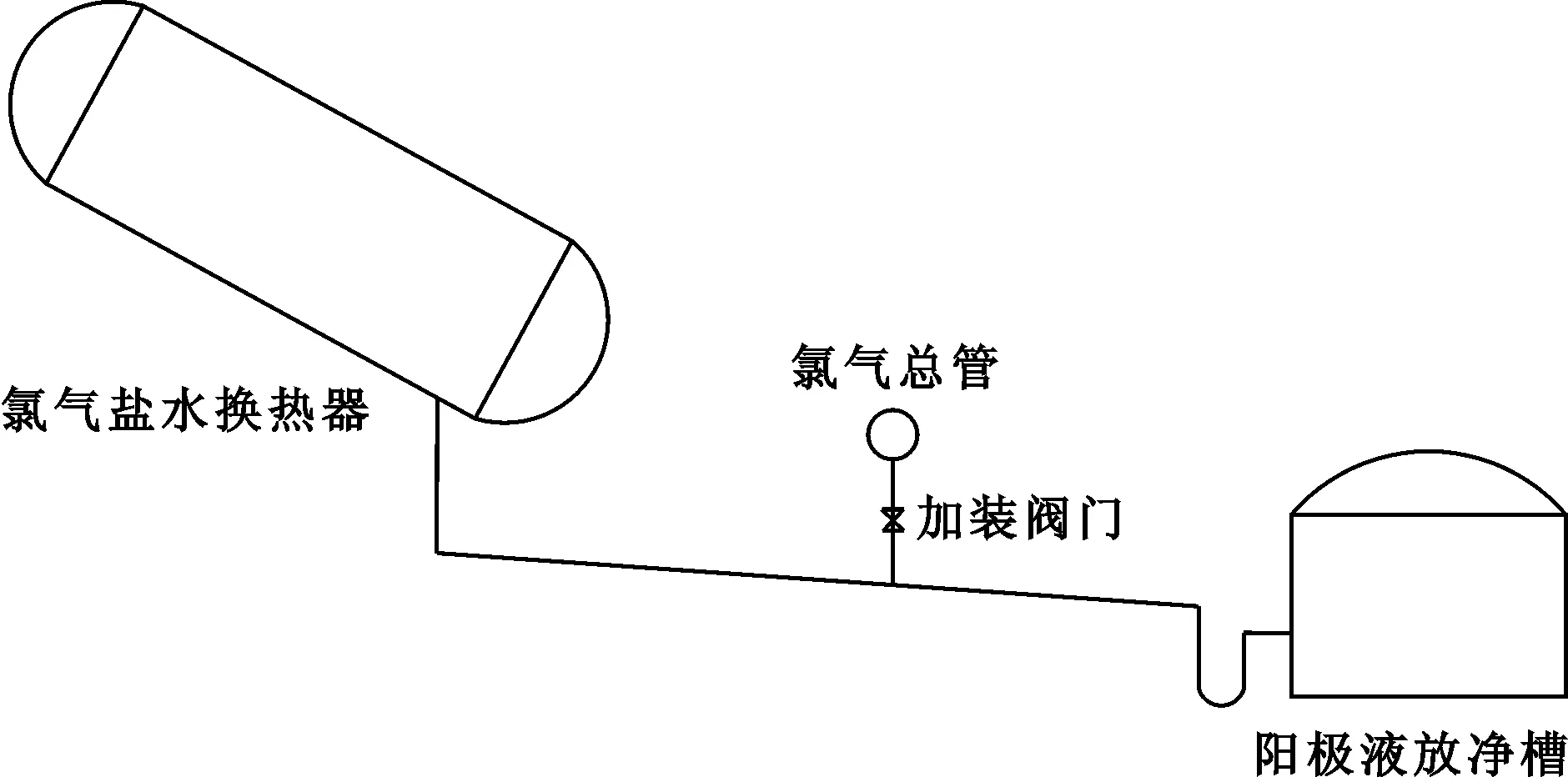

(1)取消氯氣換熱器的氯水排放管線的U形管,并在氯氣總管與氯水排放管線之間加裝閥門,系統運行時關閉閥門,停車時打開閥門,避免產生氣阻,從排放口到陽極液放凈槽的管線設置2°~5°的坡度。陽極液放凈槽適當保持液位高度,在40%~55%(液位也不能過高)。改造后工藝如圖2所示。

圖2 改造后氯水工藝流程圖

(2)經過第一次改進,氯氣換熱后的溫度下降了5 ℃,但后系統溫度仍舊超溫,為此三泰公司又對氯氣洗滌塔進行改造,將原填料塔、泡罩塔直徑由2.2 m增加到2.5 m。增加1套洗滌塔洗滌水換熱器(并聯使用,冬季用1套,夏季2套全開)。

(3)酸霧捕集器由3個濾芯增加至4個濾芯,增大過濾面積30%。

4 蒸汽節約量計算[2]

(1)精鹽水流量為160 m3/h,質量濃度為(305±5) g/L的密度按1.2×103kg/m3、比熱容按3.29 kJ/(kg·℃)計算。

(2)精鹽水被80 ℃濕氯氣加熱,一般升溫5~6 ℃,所以取Δt=5 ℃。

(3)壓力為0.2 MPa時,蒸汽潛熱H=2 307(kJ/kg)。

(4)回收熱量Q=cmΔt=3.29×160×1.2×103×5=3.16×106(kJ)。

折算成蒸汽為3.16×106÷2 307=1 370(kg)=1.37 t,則全年(年運行時間按8 000 h計算)節約蒸汽:1.37×8 000=10 960(t)。蒸汽價格按103元/t計算,全年可節約成本:

10 960×103=112.89萬(元)。

5 結語

通過以上優化,氯水冷凝量明顯增加,氯氣系統溫度達標,酸霧捕集器壓差降至1.5 kPa,完全達到改造要求,并為今后氯堿生產線提高產能奠定了基礎,提供了經驗。

氯堿生產過程能耗高、污染嚴重,在節能減排日益受到世界各國重視的今天,充分合理利用能源,控制污染物排放,保護環境等方面還有很多工作要做。