Fenton氧化污泥資源化利用技術的研究進展

陸 衡,葉正芳,王 鵬,白 雪

(1. 河海大學 環境學院,江蘇 南京 210024;2. 河海大學 淺水湖泊綜合治理與資源開發教育部重點實驗室,江蘇 南京 210024;3. 長江保護與綠色發展研究院,江蘇 南京 210024;4. 北京大學 環境科學與工程學院,北京 100871)

Fenton氧化是化工廢水處理領域中應用廣泛的高級氧化工藝,其原理是在強酸性條件下,利用Fe2+催化H2O2產生羥基自由基(HO·),引發和傳遞自由基鏈反應,從而達到降解有機物的目的[1]。Fenton氧化會產生大量污泥(Fenton氧化污泥),這類污泥的含鐵量(w)高達30%~60%[2],此外,還含有部分難降解有機污染物和其他重金屬。Fenton氧化污泥屬于危險廢物,處置成本高,約占廢水處理總運營成本的35%~50%[3]。而傳統的污泥處置方法如焚燒、填埋和堆放,既不能實現Fenton氧化污泥的無害化處理,也不能對其中大量的鐵進行有效回收利用。因此,Fenton氧化污泥的合理處置問題已成為制約Fenton氧化技術推廣應用的瓶頸。

本文綜述了國內外Fenton氧化污泥資源化利用技術的研究和應用進展,分析了不同技術的優缺點,展望了未來的研究方向和發展趨勢,旨在為Fenton氧化污泥的處置及工業廢物的近零排放提供思路。

1 Fenton氧化污泥的性質

針對Fenton氧化污泥理化性質的表征和相關研究目前報道較少。Fenton氧化污泥的性質主要取決于廢水的性質和投加的藥劑。Fenton氧化污泥中的鐵來源于反應過程中投加的鐵鹽,在絮凝沉淀后大部分以Fe(OH)3的形式存在,也可能在一定條件下轉化為FeOOH[4]。此外Fenton氧化污泥中還存在Ca,Na,Al,Mg,Cu,Zn,As,Ni等金屬,這些金屬大多以無定形的形式與同樣無定形的鐵氧化物相結合[2]。Fenton氧化污泥中有機物的含量(w)為20%~30%,主要是一些有機酸、酚類和絮凝沉淀過程中吸附的有機物[5]。Fenton氧化污泥的密度高,易于沉降和脫水,脫水后含水率達70%[6-7]。

2 Fenton氧化污泥回用

2.1 Fenton氧化污泥直接回用

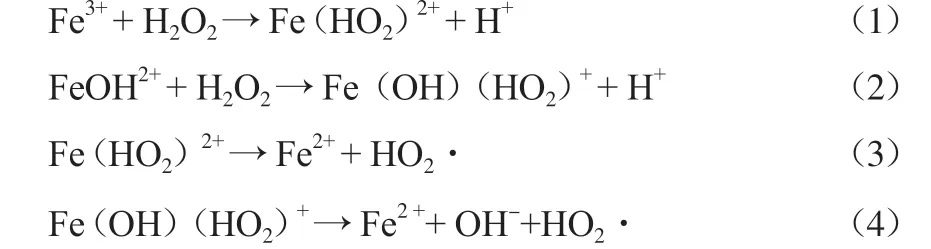

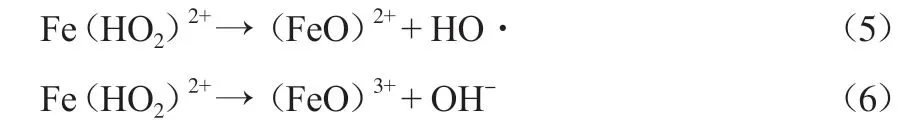

Fenton氧化污泥中含有Fe(OH)3。回用于Fenton氧化系統后,污泥中的Fe3+在酸性條件下溶出,催化H2O2進行類Fenton反應,反應式見式(1)~(4)[8]。

反應過程中生成的Fe(HO2)2+能直接與有機物發生反應,或者進一步分解成更小的活性氧,如HO2·和HO·,也可能生成對污染物具有高選擇性的高價鐵,反應式見式(5)~(6)[9]。

同時,廢水中的腐殖酸和富里酸能夠通過電子轉移機制還原部分Fe3+[10]。在鐵溶解過程中,通過絡合作用被吸附在Fe(OH)3表面的絡合配體為Fe3+提供電子,并將其還原為Fe2+。

BOLOBAJEV等[11]將未經任何處理的Fenton氧化污泥濃縮后直接回用于Fenton氧化系統,結果表明,在4個重復周期內,Fenton氧化污泥的催化效果與傳統的均相Fenton氧化催化劑相似。楊天舒[12]認為:Fenton氧化污泥不經再生處理直接回用于Fenton氧化系統時,污泥中吸附的大量有機物會重新釋放到反應體系中,從而導致系統有機負荷的增加;此外,Fenton氧化污泥在每次再生處理過程中會損失5%~10%(w)的鐵,因此Fenton氧化污泥回用于Fenton氧化系統時最好投加Fe2+以補充鐵源;由于Fe3+的催化性能顯著低于Fe2+,這也導致未經再生處理的Fenton氧化污泥的催化性能弱于Fe2+。KLEIN等[7]發現,與傳統Fenton氧化相比,Fenton氧化污泥直接回用后,系統的處理效果顯著下降,廢水中COD的去除率從75%降低至43%。

2.2 Fenton氧化污泥還原后回用

2.2.1 焙燒還原

要實現Fenton氧化污泥在Fenton氧化系統中的循環使用,關鍵是要去除其中的有機物。焙燒還原是最簡單的處理方法。該方法是將污泥干燥后焙燒,然后再進行酸溶。由于氧氣不足,焙燒過程中有機物不能完全氧化分解,生成的碳微粒或CO會將部分Fe3+還原為Fe2+,從而有利于提高Fenton氧化污泥的催化性能。ROSSI等[13]比較了焙燒前后Fenton氧化污泥的催化性能,結果表明,Fenton氧化污泥經焙燒后活性更高、催化性能更好,但處理后廢水的可生化性變差,且污泥中的鐵溶出更多。2.2.2 還原劑還原

為了提高Fenton氧化污泥的催化性能,需要盡可能提高其中Fe2+的含量,單純焙燒對Fe3+的還原有限。薛罡等[14]在焙燒Fenton氧化污泥過程中投加活性炭粉來還原Fe3+,在保證催化性能的基礎上實現了Fenton氧化中鐵的循環利用。

2.2.3 電化學還原

QIANG等[15]采用電化學還原工藝考察了Fenton氧化污泥再生的影響因素,發現由于Fe3+傳質的限制,在電極電勢為0.1 V(以甘汞電極作參比)、初始pH為2、反應溫度為23 ℃、反應時間為3 h的條件下,Fe2+再生率僅為75%。KISHIMOTO等[16]采用分批分離模式優化了電化學還原Fenton氧化污泥的過程,避免了回收過程中鐵在電極上形成不溶性沉積物,使鐵的回收率達到100%,但電化學還原沒有解決有機物累積的問題。LI等[17]將電化學還原后的Fenton氧化污泥用于Fenton氧化法處理印染廢水,結果表明,處理后廢水的電導率非常高,揮發性懸浮固體占總懸浮固體的比例上升,并且廢水的ζ電位下降,不利于后續污泥的脫水。

2.2.4 微生物還原

鐵還原菌是一種典型的異化金屬還原菌,該菌可以通過分解有機物產生電子,將電子傳遞至細胞外,用于固態鐵氧化物的還原[18]。由于具有比許多其他常見電子受體更高的還原電位 (+0.77 V),Fe3+在缺氧條件下可作為異化鐵還原菌的末端電子受體,氧化有機物的同時實現Fe3+的還原[19]。WANG等[20]考察了Fenton氧化污泥對厭氧消化的影響,結果表明,投加Fenton氧化污泥后,厭氧消化過程中甲烷產率的增加率為20.95%,同時通過異化鐵還原菌可以將90%以上的Fe3+還原為Fe2+。在微生物還原過程中,有機物作為電子供體被微生物降解,因此可以實現系統內Fenton氧化污泥的循環利用。在該過程中,主要的影響因素是Fenton氧化污泥中鐵的生物利用率,具有高比表面積和更小粒徑的無定形的可溶性三價鐵礦物容易被微生物所利用[21-22]。此外,Fenton氧化污泥中的腐殖酸被認為能夠通過充當異化鐵還原菌細胞與Fe3+的電子穿梭體以及與Fe2+螯合以去除Fe3+表面的生物性的Fe2+來提高還原效率[23]。

目前關于微生物還原Fenton氧化污泥的研究還比較少,工藝參數的優化尚處在初級階段。此外,廢水中重金屬對異化鐵還原微生物的抑制作用可能會限制該方法在重金屬廢水處理中的應用。

3 Fenton氧化污泥制備鐵系材料

3.1 鐵系顏料

鐵系顏料是重要的無機顏料。王博等[4]通過兩步煅燒法將Fenton氧化污泥合成氧化鐵黑(Fe3O4),并通過磁選法分離回收。在不考慮轉化率的情況下,該方法處理Fenton氧化污泥的成本僅為50.937 5元/t,但作者未討論回收所得的氧化鐵黑的純度。王燕鴻等[24]利用超臨界水氧化法將含有機物的Fenton氧化污泥合成氧化鐵紅(Fe2O3),該方法能夠將Fenton氧化污泥中的有機物完全氧化,所制備的氧化鐵紅品質優于傳統方法。

總體上講,Fenton氧化污泥合成鐵系顏料的工藝較為成熟。但Fenton氧化污泥作為一種品質較高的鐵泥,合成的顏料產品附加值低,且傳統方法在合成過程中不可避免地會產生二次污染。超臨界水氧化技術盡管在一定程度上可以避免二次污染,但在商業化過程中還存在諸如腐蝕、鹽沉積、堵塞、能耗和運營成本高等問題[25]。因此,將Fenton氧化污泥合成比較基礎且附加值低的鐵系顏料并不是理想的資源化途徑。

3.2 鐵系絮凝劑

鐵系絮凝劑溶于水發生強烈水解,同時通過各種聚合反應生成絡合物。這些絡合物能有效降低膠體的ζ電位,通過電中和、吸附架橋及絮體的卷掃網捕作用使膠體凝聚,并形成聚合度很高的Fe(OH)3凝膠[26]。常見的鐵系絮凝劑有三氯化鐵、硫酸亞鐵、聚合氯化鐵和聚合硫酸鐵(PFS)等。

Fenton氧化污泥中所含的鐵鹽具有一定的絮凝作用。YOO等[27]采用混凝—Fenton氧化工藝處理垃圾滲濾液,結果表明,與直接投加FeCl3相比,將Fenton氧化污泥再循環至混凝單元,可將整個處理工藝的COD去除率從33%提高至42%,并且使污泥產量減少50%以上,同時還可節約50%的絮凝劑用量。除了直接循環回用于混凝過程外,Fenton氧化污泥也可用于合成鐵系絮凝劑。周耘等[28]采用酸浸還原法回收 Fenton氧化污泥中的鐵,制備了高效絮凝劑PFS,并用于造紙廢水厭氧出水的絮凝,結果表明,當PFS用量為5 mL/L時,出水COD從900 mg/L降低至260 mg/L,COD去除率達71%。樊帆[5]以某造紙廢水處理過程中產生的Fenton氧化污泥為原料,制備了PFS及磁性聚合硫酸鐵(MPFS),結果表明,在沉降速度與絮體的致密程度上,所制備的MPFS均優于無磁性的PFS與商用MPFS,絮體穩定時間從20 min縮短至4 min。但合成的PFS和MPFS穩定性較差,當溫度高于30 ℃時,其混凝效果不及商用PFS。

綜上,這些新型無機絮凝劑的生產工藝大多復雜、條件嚴格,且產品穩定性較差,在制備成本上也有待進一步優化。

3.3 鐵系催化劑

3.3.1 鐵系均相Fenton催化劑

常用的均相Fenton催化劑是硫酸亞鐵。將Fenton氧化污泥合成硫酸亞鐵的技術較為簡單,也是目前最主要的Fenton氧化污泥資源化方法。張娟[29]以Fenton氧化污泥為原料、廢鐵屑為還原劑,采用酸溶—還原—過濾—冷卻結晶—干燥工藝,制備了硫酸亞鐵。經測定,所制備硫酸亞鐵的純度大于98%,并且在用作均相Fenton催化劑時,效果與市售硫酸亞鐵相當。陽帆等[30]考察了Fenton氧化污泥制備硫酸亞鐵的影響因素,發現影響硫酸亞鐵產率的主要因素是酸溶溫度、硫酸體積和乙醇體積,并且三者對產品純度的影響均不大。將Fenton氧化污泥合成硫酸亞鐵需要消耗大量的酸和廢鐵屑,經濟效益不高且會產生新的污染。此外,除非增加適當的預處理步驟,否則所制備的硫酸亞鐵中有機物含量高,會對Fenton氧化產生不利影響。

3.3.2 鐵系非均相Fenton催化劑

鐵系催化劑具有催化活性高、成本低、毒性小且易于回收等優點,在非均相Fenton催化劑中占據主導地位。其Fenton氧化過程的界面機制主要包括:1)由表面浸出的鐵驅動的均相Fenton反應;2)在催化劑表面發生的非均相反應[31]。在均相Fenton氧化過程中,無定形和可溶性的鐵氧化物作為催化劑更加有利于反應進行[32],而對于非均相Fenton氧化過程,結晶形式的和不溶性的鐵氧化物則更為適合。因此,非均相Fenton氧化中常見的鐵基催化劑主要有針鐵礦(α-FeOOH)、磁鐵礦(Fe3O4)、赤鐵礦(α-Fe2O3)、磁赤鐵礦(γ-Fe2O3)等。

郭盛[33]在不同溫度條件下將脫水干燥后的Fenton氧化污泥制備成非均相Fenton催化劑,用于降解羅丹明B,結果表明:當焙燒溫度為400 ℃和600 ℃時,羅丹明B溶液的脫色率分別達到 97.95%和 98.82%,此時經過焙燒后的Fenton氧化污泥中,鐵的主要成分已經由FeOOH 部分轉變為γ-Fe2O3和α-Fe2O3,這都有利于非均相Fenton氧化的進行;而當焙燒溫度增加到800 ℃時,過高的焙燒溫度破壞了Fenton氧化污泥的結構并使得Fenton氧化污泥的比表面積降低,羅丹明B溶液的脫色率顯著下降。GUO等[34]通過添加石墨烯修飾Fenton氧化污泥合成非均相Fenton催化劑,結果表明,所制備催化劑的吸附性能和Fe3+/Fe2+轉化率均得到提升,催化性能增強。

高溫煅燒或添加石墨烯修飾Fenton氧化污泥制備非均相Fenton催化劑的成本較高,很可能會限制其工業化應用。ZHANG等[35]將Fenton氧化污泥和工業廢水處理廠的活性污泥通過水熱法在200 ℃條件下制備了Fe3O4非均相催化劑,用于難降解廢水的處理。結果表明:該催化劑用于Fenton氧化時,能夠在120 min內降解77.9%的苯胺;在處理實際印染廢水時,BOD5/COD值從0.21±0.02增加到0.53±0.05,廢水的可生化性得到增強。

3.3.3 其他鐵系催化劑

除了用作非均相Fenton催化劑外,鐵系催化劑還可用于催化過硫酸鹽反應。在大多數催化劑/過硫酸鹽體系中,硫酸根自由基和羥基自由基被認為是起主要作用的活性氧。WANG等[36-37]采用不同方法將Fenton氧化污泥合成催化劑,用于催化過硫酸鹽反應以降解新興污染物,催化劑均表現出良好的穩定性。近年來,又有研究者發現,通過氨水熱處理的Fenton氧化污泥可以在活性污泥水熱碳化過程中催化合成清潔燃料——水熱炭。氨水熱處理后的Fenton氧化污泥中,鐵主要以納米γ-Fe2O3存在,通過催化活性污泥水解使得水熱炭的產量提高了7%~18%,同時改善了水熱炭的燃燒性能[38]。

3.4 碳基材料

生物炭是在缺氧或者微氧條件下熱解固體廢物獲得的富含碳素的高度芳香化固體產物,具有比表面積大、吸附能力強的特點,是一種設計簡單且成本低廉的碳基材料[39]。生物炭表面存在一定數量的活性位點和持久性自由基,因此生物炭本身還具有一定的H2O2活化能力,而負載鐵的生物炭能產生更多的持久性自由基[40],因此,與一般廢棄生物質合成的生物炭相比,Fenton氧化污泥合成的生物炭其催化性能更優。此外,通過熱解法將Fenton氧化污泥制備成生物炭,還能夠回收污泥中的有機物來生產合成氣,從而實現更大程度的資源化利用。TAO等[41]將Fenton氧化污泥熱解制備的富鐵生物炭作為催化劑用于Fenton氧化反應,在增強污泥脫水性能的同時,實現了污泥的可持續回收,污泥處理成本降低了約29%。與熱解法相比,水熱碳化法因為對生物質的含水率要求更低,因此可以大大減化對Fenton氧化污泥的脫水需求。TONG等[42]在340 ℃條件下將Fenton氧化污泥通過一步水熱法制備了胺化水熱炭,該水熱炭對Pb2+的吸附容量高達359.83 mg/g。

磁性生物炭(MBC)是一種載有磁性材料的生物炭復合材料,不僅保留了生物炭的優良性能,而且具有磁分離特性,因此可以在一定程度上解決生物炭難以回收和再生的缺點[43]。FENG等[43]比較了不同污泥制備的MBC的含鐵量和飽和磁化強度Ms,指出:為了保證MBC的磁選性能(Ms>16.30 emu/g),干污泥的含鐵量應該不少于8%(w)。與其他污泥(如市政污泥)相比,Fenton氧化污泥在制備MBC時不需要添加額外的還原劑或者鐵鹽。ZHANG等[44]在160~240 ℃條件下,采用水熱碳化法將活性污泥和Fenton氧化污泥制成磁性生物炭復合材料,用于催化降解實際印染廢水,結果表明,COD和TOC的去除率分別為(47.0±3.3)%和(49.0±2.7)%。除了作為載體起吸附和催化降解作用外,Fenton氧化污泥衍生的生物炭還可用于厭氧消化中調節微生物的電子轉移[45]、作為微生物燃料電池的陽極電極材料以提高其發電效率[46]以及作為骨架材料改善泥餅的不可壓縮性和滲透性等[47]。

盡管生物炭制備簡單,但是回收或再生的難度和成本并不低。此外原料以及生產過程中各種因素對生物炭的孔結構、元素含量和官能團的影響尚不明確[39]。因此,如何利用Fenton氧化污泥富鐵的特性合成性能優良的生物炭可能是未來的研究方向,但同時也要考慮持久性自由基潛在的環境風險和生物炭中金屬浸出的風險[48]。

4 結語

a)目前,關于Fenton氧化污泥理化性質的表征和研究尚不夠深入,還需要加強。

b)Fenton氧化污泥回用成本低、二次污染小、技術難度低,尤其是微生物還原回用技術能夠實現污泥在系統內的可持續循環。未來的研究方向可以集中在探索Fenton氧化污泥回用與多個工藝過程組合運行的可行性,同時優化運行參數以提高Fenton氧化污泥的循環使用次數。

c)與污泥回用相比,無論是將Fenton氧化污泥制備成簡單的鐵系顏料、絮凝劑還是新型的磁性催化劑,其成本都不具備優勢。傳統的高溫焙燒法可能會導致鐵的溶出并造成二次污染。比較而言,水熱碳化法制備生物炭的工藝路線運行條件溫和、對Fenton氧化污泥的脫水要求低,顯示出獨特的優勢。

d)Fenton氧化污泥資源化利用的研究要兼顧生產工藝的合理性和產品性能,并隨著技術的進一步成熟,在實驗室研究的基礎上逐步向商業化領域邁進。