CO2分壓和礦化度對J55管材的腐蝕影響

李 輝,于 海,劉曉慶,劉星悅

(1.陜西延長石油(集團)有限責任公司研究院,西安 710075;2.陜西省二氧化碳封存與提高采收率重點實驗室,西安 710075;3.陜西延長石油金石鉆采設備有限公司,西安 710075;4.低滲透油氣田國家工程實驗室,西安 710018;5.長慶油田分公司油氣工藝研究院,西安 710018)

CO2驅油技術是CO2減排的重要途徑,也是油田提高采收率的重要手段。美國是CO2驅油技術發展最早、進程最快的國家,自20世紀80年代以來,美國的CO2驅項目不斷增加,目前正在實施的CO2混相驅項目有64個,采收率提高了7%~15%[1-3]。

自20世紀60年代以來,大慶、勝利、華北等油田先后開展了CO2驅試驗[4-9]。大慶油田早期試注碳酸水,與注清水相比,采收率提高8.2%~10.5%;勝利油田在室內試注12%(體積分數)CO2,與注清水相比,采收率提高7.3%~10.8%。在CO2驅工況條件下,CO2會隨溫度和壓力變化而在氣、液、固相之間發生相態轉變。研究表明,在濕CO2環境中,管柱的運行面臨重大的腐蝕隱患[10-12],且CO2濃度的增大會對井筒的腐蝕、損傷產生加劇作用。吉林油田CO2驅先導試驗表明,N80/J55管材的腐蝕速率隨壓力增大而增加,最高達4 mm/a[13];大慶油田CO2驅采出井管柱的腐蝕相當嚴重,在CO2分壓為8 MPa時,N80鋼腐蝕速率高達11.5 mm/a[14]。

鄂爾多斯盆地屬于國內典型的“三低”油氣藏,CO2驅油對油田增產增效具有較明顯的優勢;然而CO2驅油在大幅提高采收率的同時,也給管柱帶來嚴重的腐蝕問題[15]。因此,為明確管柱在CO2驅注采工況下的腐蝕情況,本工作探究了注采工況下CO2分壓、礦化度等腐蝕因素對管材的影響規律及腐蝕機理,并采取針對性的防腐蝕配套措施,以期為CO2驅油的順利實施提供理論依據。

1 試驗

1.1 試樣

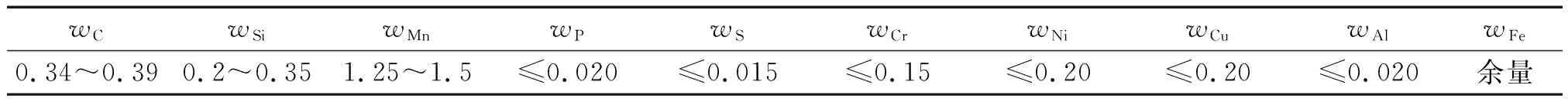

試材選用油田現場鋼材J55鋼,化學成分見表1,試樣尺寸為50 mm×13 mm×1.5 mm,根據行標SY/T 5273—2014將試片清洗、稱量,精確到0.1 mg。

表1 J55管材化學成分

1.2 試驗方法

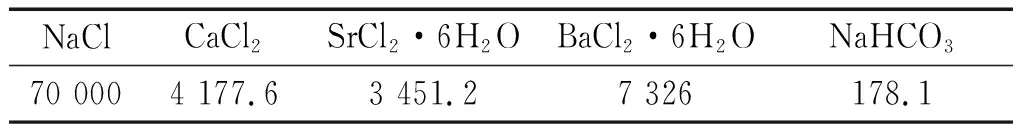

試驗介質為CO2驅油模擬水樣,化學組成見表2。將試驗介質裝入PARR-4578反應釜中,固定試樣、裝釜、除氧、升溫、通CO2至預設壓力,隨后通入N2至壓力達10 MPa,介質流速為0.3 m/s,試驗時間為48 h。

表2 模擬水樣的化學組成

試驗結束后,對試樣進行清洗、干燥、稱量,而后進行測試分析。利用VHX-1000型3D顯微鏡觀察試樣表面腐蝕產物膜;用NovaNanoSEM450型場發射掃描電鏡(SEM)觀察試片腐蝕形貌特征;通過X射線衍射儀(XRD)、能譜分析(EDS)儀對試樣表面產物進行定性分析。

2 結果與討論

2.1 CO2分壓對腐蝕的影響

地層中CO2會隨著井下流體不斷采出,且井中PCO2不斷變化,結合油田現場工況,試驗條件如下:PCO2為0,6,10,15,25 MPa,溫度為50 ℃、礦化度80 g/L,反應時間48 h。

2.1.1 平均腐蝕速率

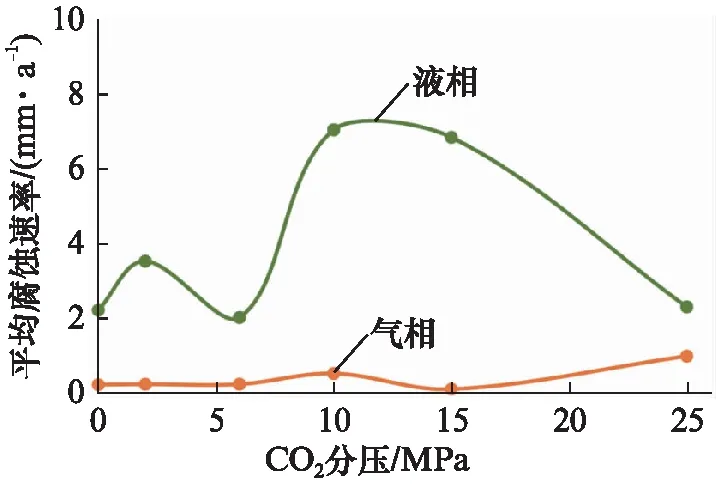

圖1 50 ℃、不同PCO2條件下,J55鋼在不同介質中的腐蝕速率

2.1.2 微觀腐蝕形貌

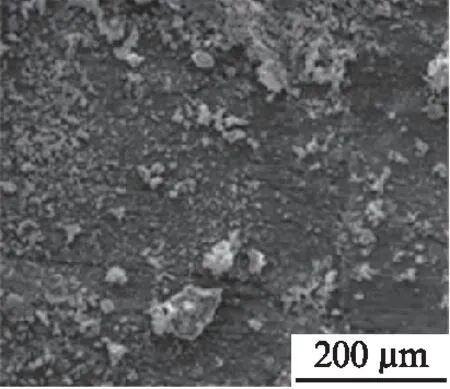

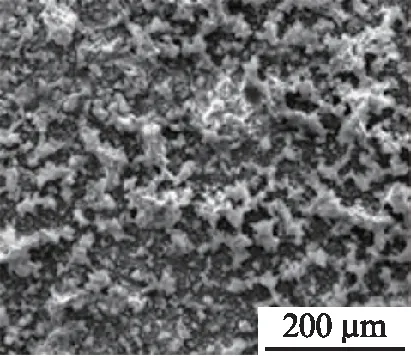

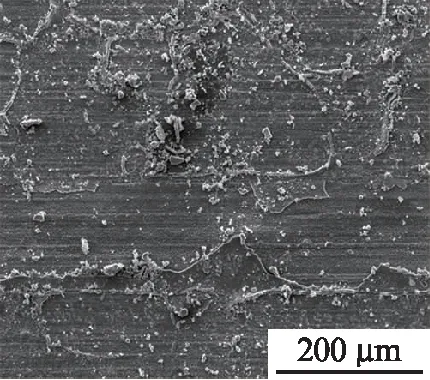

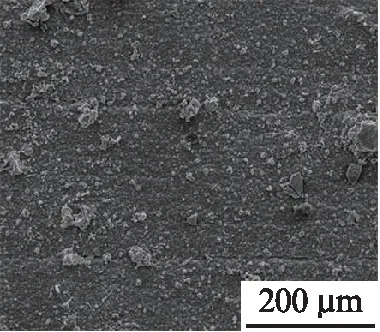

由圖2和3可見:在無CO2的條件下,經過48 h腐蝕后,試樣表面均有少量腐蝕產物,其上覆蓋有疏松晶體,白色晶體可能為結垢產物,這說明地層水本身對試片有一定侵蝕性。通入CO2后,試樣的腐蝕加劇。當PCO2為10 MPa時,在液相介質中腐蝕48 h后,腐蝕產物覆蓋試樣表面,且局部出現開裂、脫落,且腐蝕溶液穿透基體后會發生進一步腐蝕。開裂處因滲入腐蝕溶液及形成新腐蝕產物,原有膜層的黏附力減弱并脫落,導致裸露基體再次被腐蝕。因此,PCO2為10 MPa時,J55鋼的平均腐蝕速率相對較高。

(a) PCO2=0 MPa

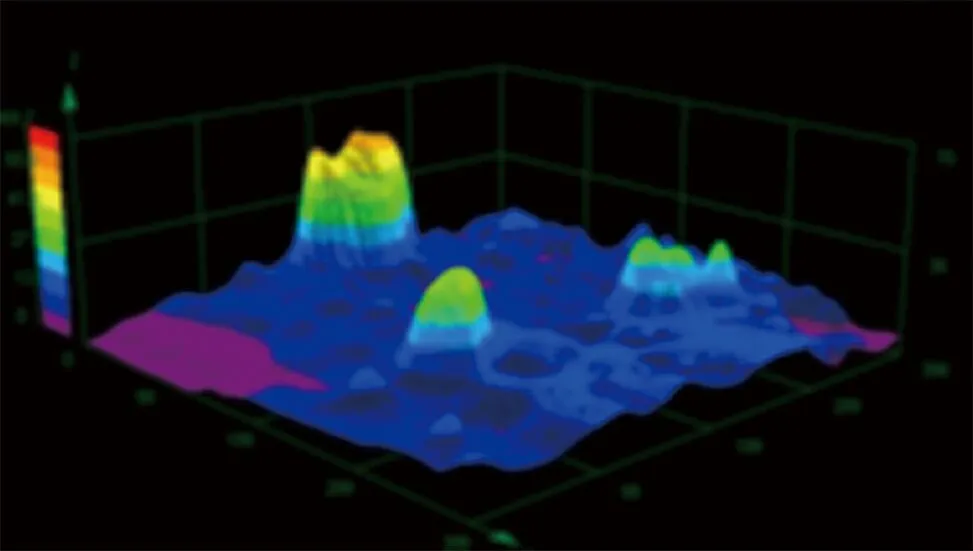

2.1.3 三維(3D)特征

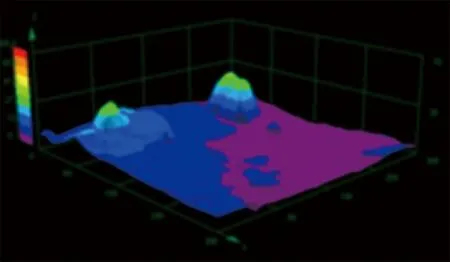

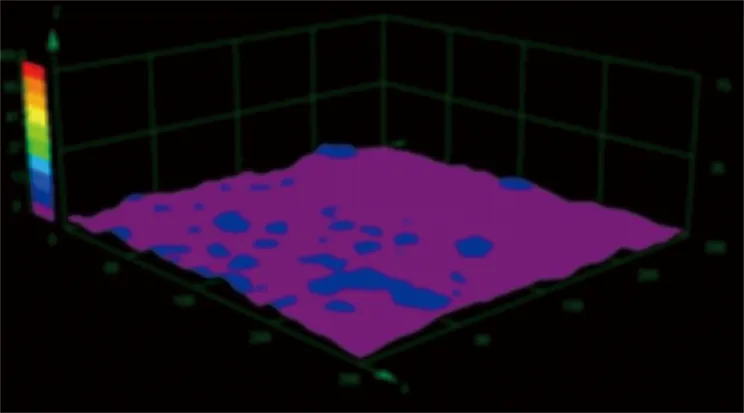

由圖4和5可見:在兩種試驗介質中腐蝕48 h后,J55試片表面均會形成一層腐蝕產物膜,在當PCO2較低時,產物膜厚度約為20 μm,腐蝕很輕,點蝕不明顯;隨著PCO2升高,點蝕逐漸加重,PCO2為4~5 MPa時,點蝕坑最大深度超過30 μm,且點蝕坑分布隨PCO2升高而密集,逐漸呈現均勻腐蝕特征。

(a) PCO2=0 MPa

(a) 0 MPa

(a) 0 MPa

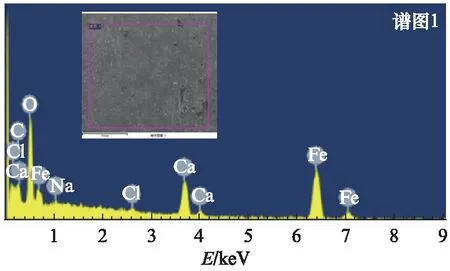

2.1.4 EDS能譜

由圖6~8可見,試樣在50 ℃,不同CO2分壓試驗介質中腐蝕48 h后,表面腐蝕產物主要成分為FeCO3和FeS。

(a) 氣相

(a) 氣相

2.2 礦化度對J55鋼腐蝕的影響

2.2.1 平均腐蝕速率

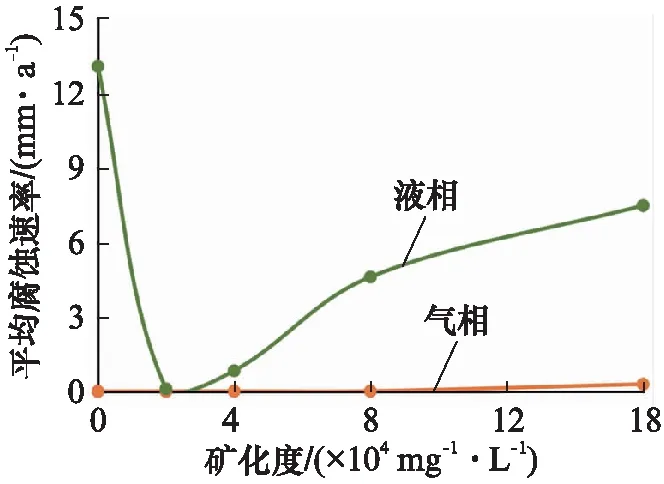

由圖9可見:在氣相環境中經過48 h腐蝕后,試樣的腐蝕較輕微;而液相環境中,試樣的腐蝕速率則呈現先降低后增大的趨勢,最低點出現在礦化度為20 g/L的液相介質中。這是因為腐蝕溶液的電導率、電荷的傳輸速率隨礦化度升高而增加,對腐蝕起促進作用;同時增加腐蝕溶液中Cl-的濃度也會加速腐蝕[16]。

圖9 試樣在50 ℃,PCO2=10 MPa不同礦化度試驗介質中的腐蝕速率

2.2.2 微觀腐蝕形貌

由圖10和11可見:在氣相介質中,礦化度的增加會加劇試樣的腐蝕,但增加幅度不大;而在液相介質中,試樣的腐蝕則隨礦化度的增加呈現出先降低后增大的趨勢,可能原因是溶液中Cl-濃度改變、溶液電導率變化或二者相互作用。

(a) 0 g/mL

(a) 0 g/mL

2.2.3 三維特征及能譜結果

由圖12可見:經過48 h腐蝕后,試樣表面形成一層腐蝕膜,礦化度為20 g/L時,試樣腐蝕最嚴重,隨著礦化度增大,腐蝕結垢產物呈逐漸增加趨勢,平均腐蝕程度逐漸減小,但點蝕增加。

(a) 0 g/mL

能譜分析結果表明,當液相介質的礦化度為80 g/L時,試樣表面腐蝕產物主要成分為FeCO3和FeS。

2.3 討論

2.3.1 CO2分壓影響下的腐蝕機理

CO2腐蝕程度很大程度上取決于CO2在水中的溶解度,因為只有CO2溶于水后,才會對鋼鐵產生腐蝕。PCO2增大,CO2在水中的溶解速率隨之增加,由H2CO3得到的H+濃度也越高,從而加速腐蝕。然而,由于表面存在腐蝕產物膜,且腐蝕產物膜與溫度等因素有關,所以并不是PCO2越大,腐蝕越嚴重,而是在PCO2達到一定值時,腐蝕速率達到最高峰,之后隨PCO2增大而呈下降趨勢。

2.3.2 礦化度影響下的腐蝕機理

腐蝕介質電導率及電荷的傳輸速率隨礦化度的增加而加大,因此腐蝕加速,且隨著礦化度的增加,腐蝕溶液中Cl-的濃度增加,在含有CO2的腐蝕環境中,Cl-會參與金屬腐蝕過程[13](陽極反應式如下,ad表示處于吸附狀態),從而促進鋼材腐蝕。

陽極反應見式(1)~(3)。

Fe+Cl-+H2O=[FeCl(OH)]-+H++e-

(1)

(2)

FeClOH+H+=Fe2++Cl-+H2O

(3)

陰極反應見式(4)~(7)。

CO2+H2O=H2CO3

(4)

(5)

(6)

Had+Had=H2

(7)

3 結論

(1)模擬CO2驅工況環境中,J55鋼在PCO2為0~25 MPa時,其在氣、液相中的腐蝕速率均超過0.076 mm/a的標準要求,在液相介質中,當PCO2為10 MPa時,腐蝕速率高達7.04 mm/a。因此,在油田上使用J55鋼時,須采用匹配的緩蝕劑[17]或其他防腐蝕措施,以提高其安全使用效果。

(2)腐蝕溶液的電導率、電荷的傳輸速率隨礦化度升高而增加,從而對腐蝕起促進作用;同時增加腐蝕溶液中Cl-的濃度也會加速腐蝕。腐蝕結垢產物呈增加趨勢,平均腐蝕程度逐漸減小,但點蝕增加。