列車風壓對橋梁施工中架橋機受力性能的影響

杜 可,陳曉飛,張藝瀚,鄭尚敏,程海根

(1. 華東交通大學土木建筑學院,江西 南昌 330013; 2. 中鐵二局集團有限公司,四川 成都 610031)

隨著經濟的飛速發展, 我國的高鐵建設也得到了大力的發展[1],而高鐵橋梁的建設,大噸位架橋機起到了重要的作用。 相關學者針對架橋機在橋梁建設過程中的受力狀態及施工安全性開展了相應的研究。 文獻[2-3]針對節段預制橋梁架橋機施工過程中架橋機、 吊桿及主梁之間的相互作用開展了研究, 并對比研究了不同的施工步驟下吊桿的安全性能;文獻[4-6]通過數值模擬對架橋機施工過程中的抗風性能進行了研究, 研究表明強風作用下需要采取必要的防風措施;文獻[7-11]利用有限元軟件建立各種架橋機的數值模型, 對各種架橋施工全過程進行了失穩風險的分析, 并針對施工過程中可能出現的危險工況, 提出了相應的措施,以保證施工的安全順利進行;文獻[12-14]針對實際工程中箱梁架設施工過程中產生的諸多問題, 研制出了JQ850 型雙向步履架橋機并對其結構性能及關鍵施工技術開展了研究;劉金[15]對YJ900 型架橋機進行了模態及瞬態動力學分析,通過對起升動載的分析獲取主梁跨中處的位移變化和整機最大應力變化, 并結合架橋機的前五階頻率和振型提出了一些結構方面的改進措施。 王峰[16]通過對TLJ900 架橋機過隧道架梁的影響因素開展了研究,總結出了完整的施工技術。 周芳娟[17]通過ANSYS 針對JQ900 架橋機的支柱受載后的內力問題開展了研究。 張玲[18]以實際工程為例,對鐵路箱梁運架施工過程中的具體指標進行了重點分析,為施工安全提供了重要參照。文獻[19-21]通過有限元軟件ANSYS 開展了兩種不同型號架橋機施工過程的主要工況模擬, 重點研究了架設過程以及局部應力的研究。

以上文獻針對不同類型架橋機施工過程中的安全性能、穩定性能、抗風性能等進行研究,獲得的研究成果在工程中得到了有效應用。 隨著我國鐵路的飛速發展, 由于設計路線以及土地占用等方面的原因,越來越多的鄰近線鐵路開始建設。 由于兩條鐵路相鄰,施工過程中,既有線鐵路正在運營的高速列車產生較大的側向氣動力對新建鐵路的施工會產生一定的影響, 目前尚未見針對該方面的文獻報道。 基于此,以南昌市新建昌景黃鐵路建設項目為工程背景, 將開展營業線運營列車對鄰近新建鐵路施工中架橋機的受力性能影響的研究, 以期為該類型鐵路橋梁的施工建設提供相應的參考。

1 JQ900A 型架橋機簡介

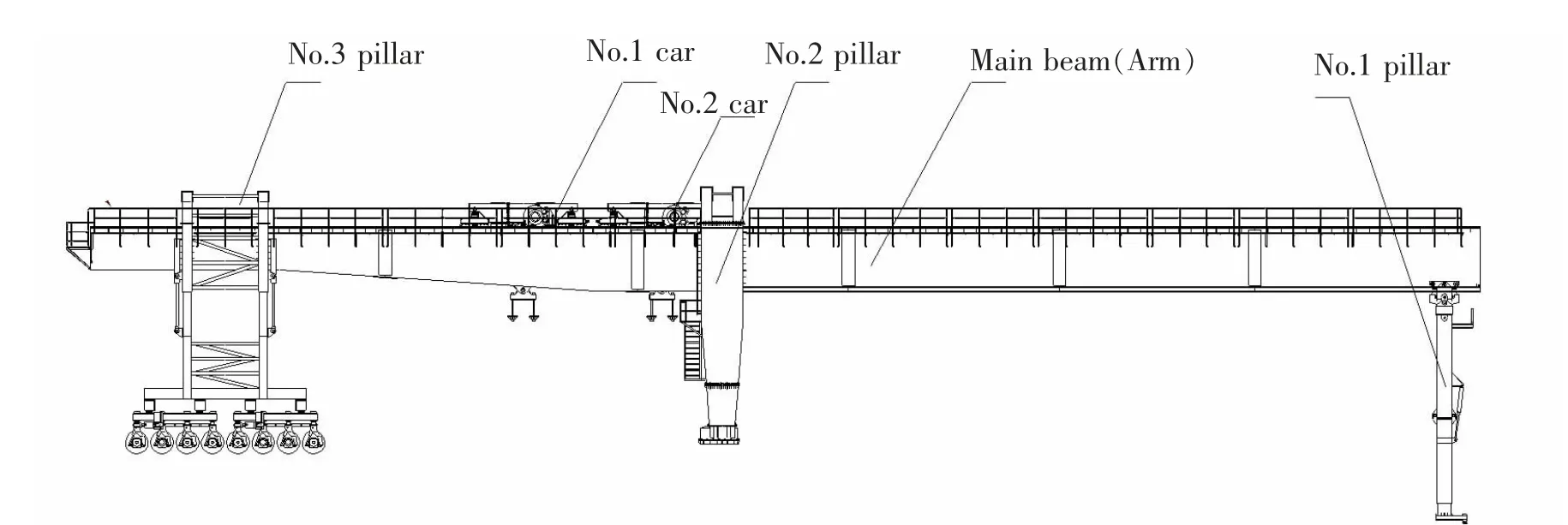

JQ900A 型架橋機為龍門式雙主梁3 支腿式結構,主要由機臂(即為架橋機的主梁)、1 號小車、2 號小車、1 號柱、2 號柱、3 號柱、液壓系統、電氣系統、柴油發電機組以及安全保護監控系統等部分組成。 可架設32,24,20 m 雙線整孔箱梁,適應架設最小曲線半徑5 500 m,適應架設最大縱坡20‰,額定起重量900 t。 該架橋機結構組成如圖1 所示(圖中標注“5”表示“主梁1”及“主梁2”,由于立面圖中二者重合,故僅標注為主梁)。

圖1 JQ900A 型架橋機外形結構總圖Fig.1 General drawing of JQ900A bridge erecting machine outline structure

2 結構分析模型建立

2.1 有限元模型建立

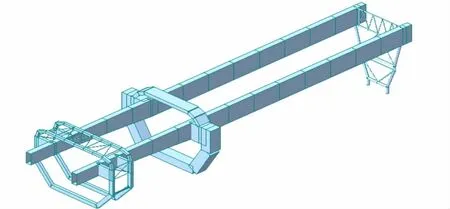

由于JQ900A 型架橋機構造比較復雜, 在建立結構有限元模型的過程中, 根據主要研究對象,對結構進行適當簡化,將雙主梁以及3 個支座通過桿單元進行模擬,而起重小車等通過采用施加質量單元的方式考慮其對結構穩定性的影響。 采用橋梁通用有限元軟件Midas Civil 建立JQ900A 型架橋機的有限元模型,如圖2 所示。 架橋機有限元模型中有112 個節點與156 個梁單元組成, 由于3 個支腿均有一定的抗扭轉能力,故在3 個支柱底部均約束3 個方向的平動自由度, 主梁與支柱之間采用共節點的方式使二者連接成一個整體共同受力。

圖2 JQ900A 型架橋機有限元模型Fig.2 Finite element model of JQ900A bridge erecting machine

2.2 荷載計算方法

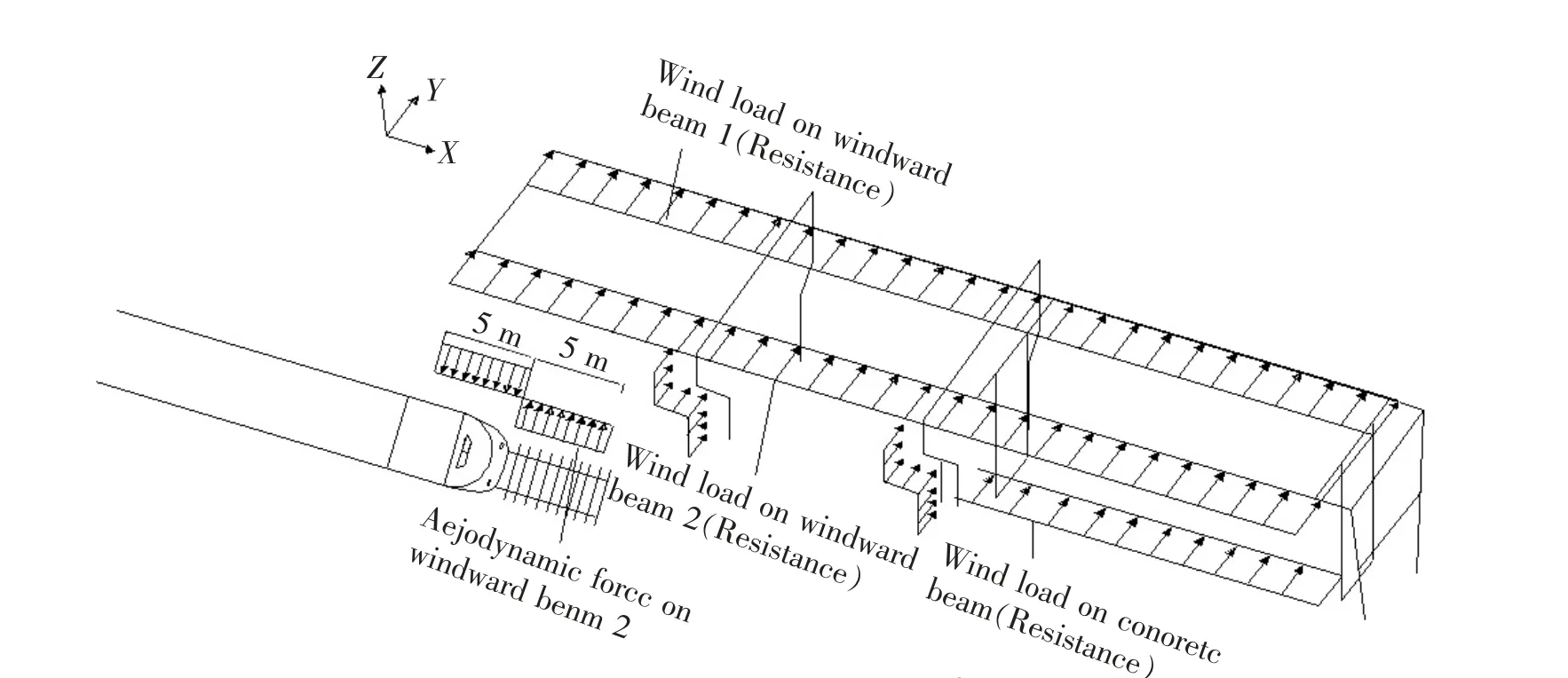

本文主要研究JQ900A 型架橋機在風荷載作用下結構的受力性能及穩定性能,故分析中僅考慮結構的自重、鄰近營業線高速列車運營過程中產生的側向氣動力以及自然靜力風荷載的作用,架橋機受力如圖3 所示,圖中主梁2 為受到側向氣動力與自然風荷載直接作用的主梁, 而主梁1 則是背風主梁,考慮到迎風主梁的遮擋效應,該梁風荷載施加通過CH(截面阻力系數)進行適當折減,且在準備落梁階段需要考慮箱梁的風阻效應(見式(1))。 根據數據統計,新建線路與鄰近營業線的水平距離在2~20 m,本文取最不利距離2 m 開展研究,運營車輛時速為350 km/h,鄰近營業線高速列車運營過程中產生的側向氣動力按照《鐵路橋涵設計規范》(TB 10002-2017)進行計算。 分析中考慮了駛過列車引起的側向氣動壓力和氣動吸力作用,均采用了5 m+5 m 的移動面荷載方式施加(如圖3 所示)。 自然靜力風荷載作用按照式(1)進行計算

圖3 JQ900A 型架橋受力示意Fig.3 Force diagram of JQ900A type bridge

式中:ρ 為空氣密度,kg/m3;Vg為風速,m/s;CH為構件截面阻力系數;D 為截面高度,m。

3 結構受力分析

3.1 分析工況

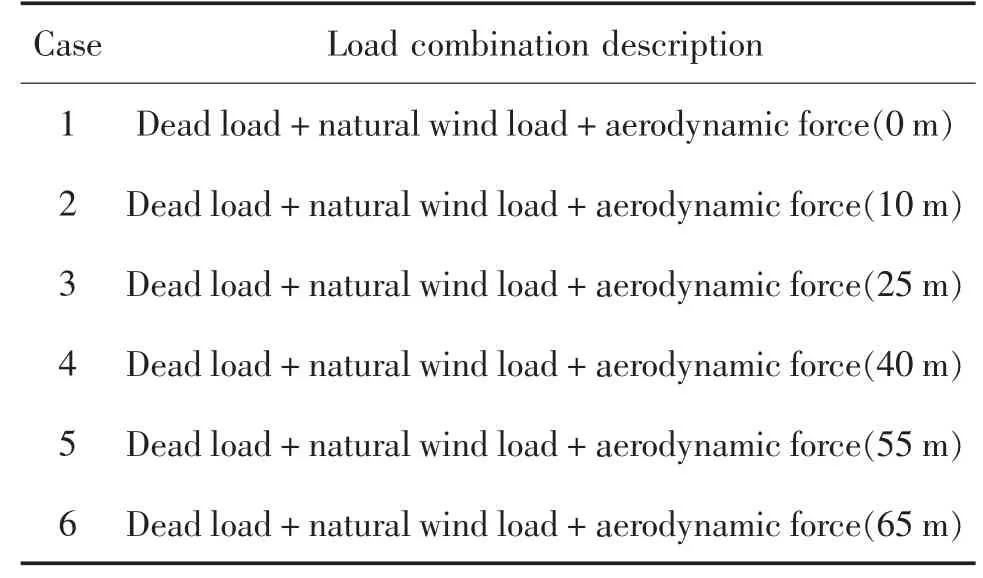

由于列車運營中產生的側向推力與吸力會作用于整個架橋機,通過設置多種工況分析列車駛過架橋機全過程對結構受力的影響。 當列車行駛至與架橋機平行相遇時,荷載工況為工況1,當列車行駛過架橋機10,25,40,55,65 m 時荷載工況分別為工況2~6;自然風荷載則選取南昌近50 年內最大的風速29 m/s。 將結構自重、自然風荷載與側向氣動力進行組合,具體如表1 所示。

表1 架橋機加載工況Tab.1 Load condition of bridge erecting machine

根據既有線高速列車駛過新建線路的全過程中架橋機處于不同的施工階段,本文選取架橋機1號小車準備取梁為施工階段1,1 號小車和2 號小車準備落梁為施工階段2。

由于架橋機是承受周期性載荷的結構,應采用彈性設計準則以防止發生低周疲勞。 架橋機除集中輪壓及構件端面擠壓所引起的局部應力外,結構內不允許有塑性開展,對于塑性材料,應取材料的屈服極限為其標準抗力。 故結構靜強度的設計準則為

式中:σ 為結構危險點處的應力,Pa;σs為材料的屈服極限,Pa;n 按照 《鐵路橋涵設計規范》(TB 10002-2017)計算;[σ]為與載荷組合類別相應的許用應力,Pa。

結構的靜態剛性以結構在規定載荷作用下指定截面的靜態撓度的倒數1/YL來表征。靜態剛性的設計準則為

式中:YL為許用撓度值。對于工作級別為A3 的架橋機,跨中位置:[YL]=,懸臂位置:[YL]=。

3.2 位移分析

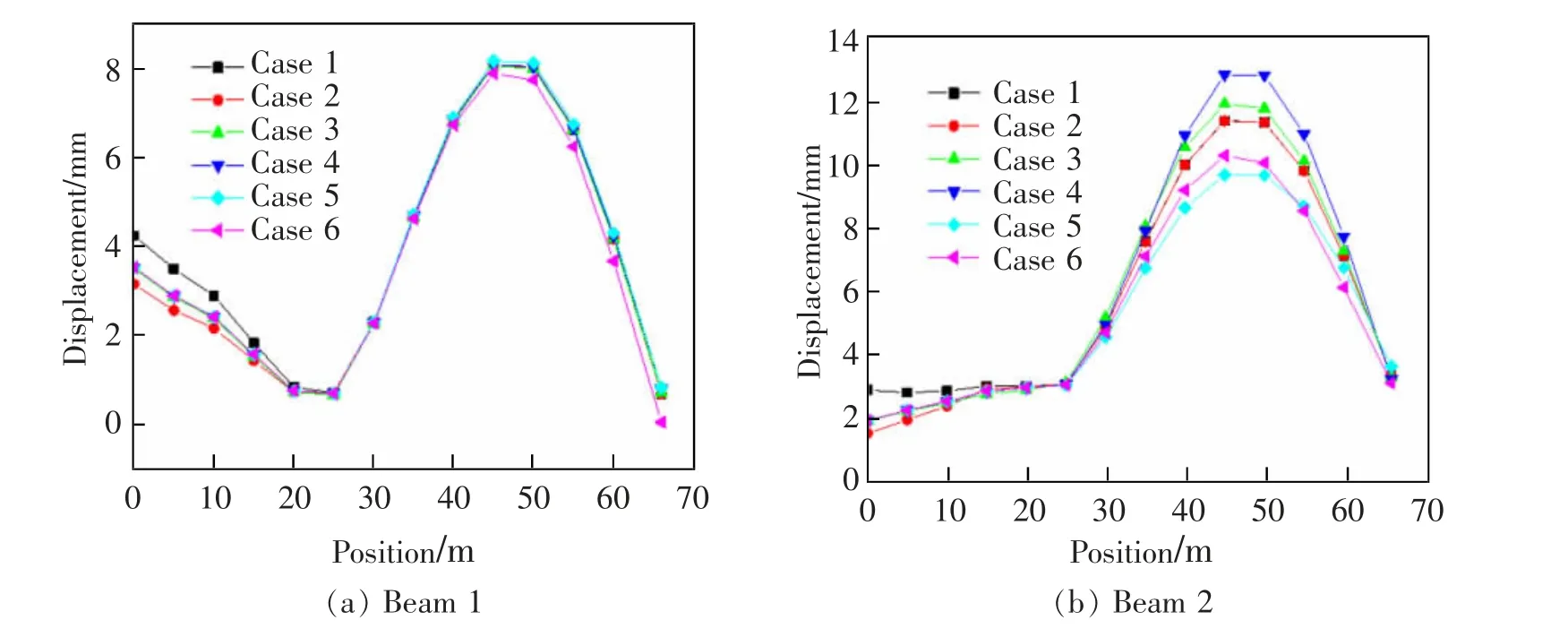

以架橋機施工過程中的施工階段1 及施工階段2 為研究階段,分析獲取架橋機結構處于最不利變形狀態的荷載組合,分析結果如圖4、圖5 所示。

圖4 施工階段1 時雙主梁位移變化Fig.4 Displacement variation of double girder at Construction stage 1

圖5 施工階段2 時雙主梁位移變化Fig.5 Displacement variation of double girder at Construction stage 2

由圖4 可知, 當架橋機處于施工階段1 狀態時,由于受到既有線高速列車行駛過程中的側向氣動力的影響,架橋機主梁的變形有所不同。 主梁2在氣動力與自然風荷載的共同作用下, 變形呈現兩區間的變形分布:①0~25 m 各工況下梁體變形呈現一致增大趨勢,且變形較小,最大僅為2 mm;②25~65 m 各工況下梁體變形呈現拋物線分布,且氣動力的作用對梁體變形的影響較明顯; 其中,主梁變形最大值在工況4 與工況6 之比為1.56,該差異主要與氣動力作用的位置有關,前者作用在1 號柱與2 號柱之間,后者則是作用在1 號柱附近。 由于主梁1 處于背風面(圖3 所示),受到風荷載作用有所折減,但卻受到主梁2 變形的間接影響。 在不同荷載工況作用下, 主梁1 變形與主梁2 相似,總體亦呈現兩區間的變形規律:①第1 區間(0~25 m),主梁呈一致減小的變形規律(最大值為4.23 mm),該區間受到氣動力的影響較明顯(工況比較);第2區間(25~65 m),主梁1 變形亦呈拋物線分布,且受到氣動力的間接影響不明顯(最大值為8.17 mm)。

由以上變形數據可知,主梁2 與主梁1 變形最大值(12.49,8.17 mm)均小于[YL]==62.3 mm,架橋機主梁變形均在允許范圍之內。

由圖5 可知, 當架橋機處于施工階段2 狀態時,由于2 根主梁上吊裝了一片箱梁,在氣動力、自然風荷載以及自重的組合作用下,架橋機2 根主梁的變形狀態與施工階段1 存在一定的差異。 該工況下2 根主梁亦呈現兩區間變形規律,但主梁2 與主梁1 的區間界限有所不同,主梁2 為0~20 m,而主梁1 為0~25 m,變形規律相同且變形值均較小。 然而,兩主梁在第2 區間存在一定的差異:①主梁2變形不再呈拋物線分布規律, 20~55 m 區間呈遞增變化,55~65 m 區間則呈遞減變化, 變形最大值為12.11 mm;②主梁1 變形在第2 區間總體上還是呈現拋物線分布規律,變形最大值為9.81 mm,2 根主梁在工況4 作用下變形最大。 從結構安全角度來說,變形最大值均小于[YL]==62.3 mm,該階段架橋機主梁變形均在許用范圍之內。

綜上所述,由于架橋機是兩跨3 支撐結構,1,2 號柱之間跨徑較小,受到的荷載作用較小,跨中位移變化不明顯,而2,3 號柱之間跨徑較大,受到的荷載作用也大,跨中位移變化較大。 由于架橋機在梁體的吊裝中對定位要求較高,施工階段1,2 中主梁2 的最大位移均大于10 mm, 故需要在施工過程中對架橋機進行實時位移監控,以保證安裝及運梁過程的準確性。

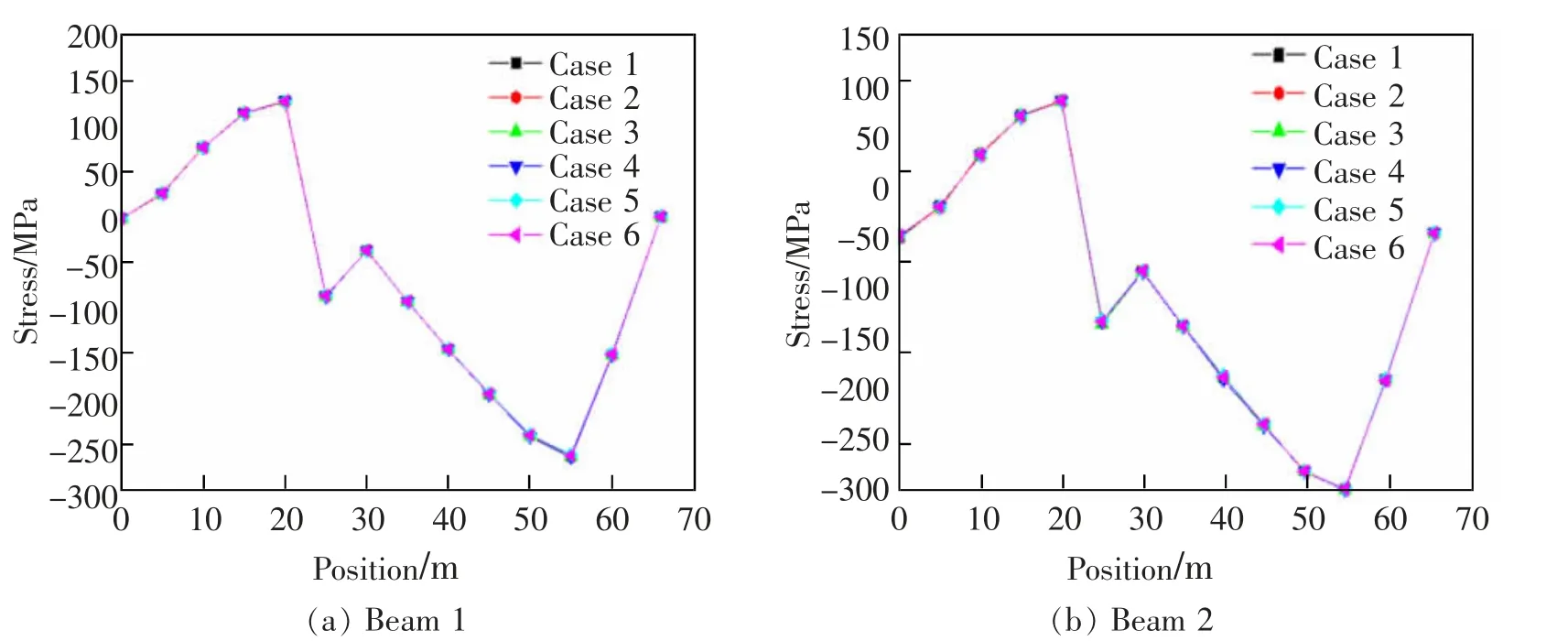

3.3 應力分析

以架橋機施工過程中的施工階段1 及施工階段2 為研究階段,分析獲取架橋機結構處于最不利應力狀態的荷載組合,分析結果如圖6、圖7 所示。

由圖6 可知, 當架橋機處于施工階段1 時,由于受到側向氣動力及自然風荷載的共同作用,架橋機2 根主梁應力狀態均呈現非對稱分布。 主梁1 在0~25 m 時,應力狀態處于遞增的變化趨勢,在30~65 m 時,應力狀態呈現正拋物線分布,而在2 號支柱附近(25~30 m),主梁應力處于驟變的狀態,變幅約為20 MPa。 主梁2 由于直接受到氣動力的影響,當氣動力作用區域不同時,主梁應力分布有較明顯的變化。 在0~20 m 時,應力狀態同主梁1 相似,處于遞增的狀態;而在30~65 m 區間時,應力狀態呈現負拋物線分布,該分布狀態與主梁1 相反,說明氣動力對其影響較明顯;而在2 號支柱附近(20~30 m),主梁應力處于驟變的狀態,變幅約為40 MPa,該區域處于較危險截面。

圖6 施工階段1 時雙主梁應力變化Fig.6 Stress variation of double girder at Construction stage 1

主梁1 與主梁2 發生的最大應力位置均位于25 m 處,分別為21.83,26.21 MPa,均小于[σ]===282.8 MPa。 架橋機2 根主梁應力均在許用范圍之內。

由圖7 可知,當架橋機處于施工階段2 時,由于架橋機主梁上吊裝32 m 的混凝土梁,所以自重荷載對結構的應力狀態影響最大, 此時側向氣動力及自然風荷載的影響均較小。 主梁1 與主梁2的應力大小及分布基本相同, 受到混凝土梁的自重影響,1 號支柱與2 號支柱及2 根主梁基本處于受拉狀態, 而2 號支柱與3 號支柱的區域應力則處于受拉應力狀態。由圖可知主梁1 和主梁2 最大應力均位于55 m 處,分別為263.93,253.96 MPa,均小于[σ]===282.8 MPa,主梁應力均在允許范圍,然而該狀態結構的安全系數較小,施工中需要進行實時監控。

圖7 施工階段2 時雙主梁應力變化Fig.7 Stress variation of double girder at Construction stage 2

4 結論

1) 架橋機處于施工階段1 時,主梁2 的變形狀態受到側向氣動力的影響較明顯,變形最大差值在4.5 mm,與主梁1 相比,側向氣動力改變了2 號支柱之后主梁的變形狀態。

2) 架橋機處于施工階段2 時,由于2 根主梁上吊裝了一根混凝土梁,使得結構受到的側向氣動力增大,從而使得主梁1 及主梁2 的變形狀態受到側向氣動力的影響均較明顯, 差值分別約為2.5 mm及3.6 mm, 且在30~65 m 時,2 根主梁應力分布曲線呈現相反狀態。

3) 架橋機處于施工階段1 時,由于側向氣動力的影響,主梁1 及主梁2 在30~65 m 時,應力呈現近似對稱分布狀態。

4) 架橋機處于施工階段2 時,由于架橋機主梁上吊裝的混凝土梁自重較大,此時側向氣動力及自然風荷載對結構應力狀態影響均較小,然而該狀態架橋機的主梁應力較大(均大于250 MPa),結構的安全系數較小,施工中需要進行實時監控。