鋼鐵行業煤炭消費情況及控煤措施簡析

陳 瑜 王 晶

1.鋼鐵行業能源和煤炭消費整體情況

1.1 鋼鐵行業是能源和煤炭消費的重點行業

煤炭是長流程鋼鐵生產企業不可或缺的原燃料,構成了鋼鐵生產過程的碳素流。煤炭不僅作為燃料提供了鋼鐵生產、冶煉過程所需的熱量,固體C及其氧化產物CO同時作為還原劑參與高爐煉鐵過程中的還原反應。

“十三五”期間,以鋼鐵行業為主的黑色金屬冶煉及壓延加工業能源消費總量占全國能源消費總量的比重維持在14%左右,較“十二五”期間有所下降。鋼鐵行業煤炭消費總量占全國煤炭消費比重也持續降低,2016年以前始終高于8%,2016年以后連續四年下降,2019年降低至6.96%;黑色金屬冶煉及壓延加工業是焦炭消費的最主要行業,占比始終高達84%~85%(見表1)。

表1 2011-2020年黑色金屬冶煉及壓延加工業能源、煤炭及焦炭消費情況 萬噸標煤,萬噸,%

作為煤炭和焦炭使用大戶,鋼鐵行業的節能和能效水平,將直接影響工業領域乃至全國范圍的能耗“雙控”目標和煤炭總量控制目標的實現。

1.2 我國噸鋼綜合能耗持續下降

中國鋼鐵行業始終高度重視節能工作,并取得了積極成效。2000年以來,重點統計鋼鐵企業噸鋼綜合能耗始終保持下降趨勢。“十二五”期間,鋼鐵行業實現了“十二五”規劃中噸鋼綜合能耗下降至580 kgce/t的目標;2016年,《鋼鐵工業調整升級規劃(2016-2020)》又對鋼鐵行業提出了噸鋼綜合能耗降低到560kgce/t的目標,重點統計鋼鐵企業在2018年也已實現該目標,噸鋼綜合能耗降低到555kgce/t;2020年我國重點統計鋼鐵企業噸鋼綜合能耗降低至545kgce/t,與“十二五”末期相比,2020年粗鋼產量增長32.5%,但是以噸鋼綜合能耗測算的總能耗僅增長26%(見圖1)。

圖1 2020-2021年全國粗鋼產量與噸鋼綜合能耗情況萬噸,萬噸標煤,kgce/t.s

2021年,受頻繁停限產和粗鋼產量下降影響,重點統計企業能耗數據較上年略有增長,但是我國鋼鐵企業能效水平仍優于世界平均,部分鋼鐵企業的指標已達到國際先進水平。

1.3 鋼鐵行業能源消費結構以煤為主

《中國能源統計年鑒2020》數據顯示,2019年黑色金屬冶煉及壓延加工業終端能源消費總量70916.5萬噸標準煤,其中焦炭消費39247.40萬噸(折合38124.93萬噸標準煤)、占比53.8%,煤炭消費9211.61萬噸(折合8024.63萬噸標準煤)、占比11.3%,焦爐煤氣、轉爐煤氣、高爐煤氣消費合計折標煤量13841.16萬噸,占比19.5%;煤基能源消費合計在能源結構中占比為84.6%。

根據GB/T 4754-2017《國民經濟行業分類》,黑色金屬冶煉及壓延加工業大類分為3110煉鐵、3120煉鋼、3130鋼壓延加工、3140鐵合金等四小類。鋼壓延加工業中的獨立軋鋼企業能源結構以電力為主,另外消耗少量的煤氣或天然氣;鐵合金行業能源結構中同樣以電力消費為主,噸產品電耗在2000~8000kWh不等,另外還需要消耗少量焦炭作為還原劑。由此可以推算,我國鋼鐵聯合企業的能源結構中煤炭占比應高于85%,大幅超過全球鋼鐵行業75%左右的平均水平。

2.煤炭在鋼鐵生產流程中的應用情況

2.1 中國煤炭分類

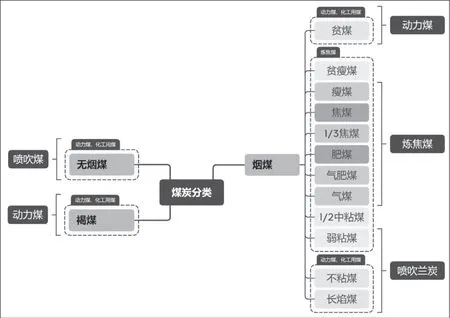

中國煤炭分類國家標準(GB/T 5751-2009)按煤的煤化程度將煤分成褐煤、煙煤和無煙煤三大類;再按煤化程度的深淺及工業利用的要求,將褐煤分兩個小類,無煙煤分成三個小類,煙煤分成十二類(見表2)。

表2 中國煤炭分類全表(GB/T 5751-2009)

2.1.1 干燥無灰基揮發分(Vdaf)

為表征煤化程度的參數,指煤中有機物熱分解產生的可燃氣體,揮發分越低表明煤化程度即含碳量越高,煤炭越不易燃燒。Vdaf≤10的為無煙煤,Vdaf>10的為煙煤。

2.1.2 恒濕基高位發熱量(Qgr,maf)

指煤在恒濕條件下測得的恒容高位發熱量,除去灰分影響后算出來的發熱量,該值在現實中是不存在的,是計算值。Qgr,maf≥24MJ/kg的為煙煤,小于該值的為褐煤。

2.1.3 粘結指數(GR.I)

為表征工藝性能的參數,指有機物熱分解后的粘結性能,粘結指數越大表明煤炭粘結性越強,越適合用于煉焦。

根據煤炭的用途可分為動力煤、煉焦煤、煤化工用煤等。其中,煉焦煤是鋼鐵生產企業最主要的原燃料,對煤炭的粘結指數要求較高,包括氣煤、肥煤、氣肥煤、1/3焦煤、焦煤和瘦煤等,其中焦煤、肥煤為主要煉焦煤種,氣煤、氣肥煤、1/3焦煤、瘦煤為煉焦配煤,貧瘦煤、1/2中粘煤、弱粘煤雖粘結性不強,也可將其作為煉焦配煤;此外,長焰煤、不黏煤、弱粘煤等還可作為生產蘭炭(又稱半焦)的原料,也有一部分用于鋼鐵行業替代無煙煤在高爐里噴吹。

直接從煤礦開采出來的未經洗選加工的煤稱之為原煤,原煤經過選煤廠加工處理后,可以脫除約50%~80%的灰分、60%~80%的硫分及其他雜質,得到的產品為洗精煤,脫除的雜質為煤矸石。動力煤只需滿足一定的發熱量和相對合理的灰分和硫分,可以不經洗選直接進入市場;而煉焦煤、煉焦配煤和煤化工用煤等對煤質的要求較高,必須經過洗選。

2.2 煤炭在鋼鐵行業中的直接消費

鋼鐵企業根據煤炭在工藝流程中的不同用途進一步將煤炭劃分為動力煤、煉焦煤和噴吹煤三種。動力煤通常用于燒結、球團、石灰、發電等工序,作為燃料為燒結礦、球團礦焙燒、發電等提供動力;煉焦煤主要用于焦化工序,但是焦炭的終端消費在高爐煉鐵工序、少量焦粉用在燒結工序;噴吹煤主要用于高爐噴吹。三種煤種及對應的各小類在鋼鐵行業中基本都有應用(見圖2)。

圖2 主要煤種在鋼鐵行業中的應用

煤炭的直接消費主要集中在焦化、煉鐵和燒結工序。焦化工序中需要消耗大量的煉焦煤作為原料,生產1噸焦炭需要1.25噸~1.3噸煉焦煤。

高爐工序中,焦炭、噴吹煤和焦粉共同作為高爐煉鐵的原燃料,提供冶煉所需要的熱量,固體C及其氧化產物CO同時作為還原劑參與高爐煉鐵過程中的還原反應,少量作為滲碳進入鐵水。生產1噸鐵水通常需要消耗約320kg~350kg焦炭,同時噴吹150kg~160kg無煙煤煤粉。2021年,中鋼協重點統計企業平均高爐燃料比為530.66kg/t(含焦丁),焦比為355.48kg/t,高爐噴煤比為147.40kg/t。

燒結工序中能源消耗主要是固體燃料、點火煤氣和電耗,其中,固體燃料消耗約占75%~85%,主要為焦粉和煤粉,不同企業根據燃料結構配比不同,生產1噸燒結礦需要消耗煤粉和焦粉合計約40kg~52kg,2021年中鋼協重點統計企業平均固體燃耗為51.86千克/噸。

結合上述三個工序煤炭的單耗情況測算,生產1噸鐵水的煤炭直接消費量約為615kg~685kg,折標煤量552 kgce/t-i~615kgce/t-i。

此外,在球團、自備電廠、石灰窯和電爐工序中,也有少量的煤炭消耗。在球團焙燒過程中可能需要使用煤炭原料,目前國內豎爐主要使用煤氣進行球團焙燒,鏈篦機-回轉窯主要使用煤粉和煤氣進行球團焙燒;發電工序中,國內部分企業的自備電廠仍使用動力煤發電。在電爐生產中,為了提高鋼水的溫度也會使用很少量的碳粉。Hlsmelt熔融還原工藝也將消耗一定量的煤粉作為還原劑(見圖3)。

圖3 煤炭在鋼鐵生產各工序中的占比

綜合考慮工藝結構、鐵鋼比等多方面因素,經測算,目前我國鋼鐵行業噸鋼煤炭消費量(實物量)約為570 kg~625kg,折標煤量為513 kgce/t~563kgce/t。

3.鋼鐵行業主要控煤措施

根據上述分析,控制鋼鐵行業煤炭消費總量的核心和關鍵在于鐵前工序。從煤炭消費總量上看,控制生鐵產量是最有效的方式。控制煤炭消費強度,重點應控制高爐燃料比及燒結工序的固體燃耗。鋼鐵行業煤炭消費減量替代的措施主要總結如下。

3.1 合理控制產量

2021年,我國鋼鐵行業圓滿完成粗鋼產量壓減任務,為保持政策的連續性、穩定性,鞏固粗鋼產量壓減成果,2022年國家發改委、工信部、生態環境部、國家統計局四部門將繼續開展全國粗鋼產量壓減工作,引導鋼鐵企業摒棄以量取勝的粗放發展方式,促進鋼鐵行業高質量發展。2021年全國生鐵產量8.68億噸,降幅2.17%;在持續的控產量政策下,2022年生鐵產量和煤炭消費總量預計都將保持下降趨勢。

3.2 優化原料結構

提高廢鋼比。煉鋼工序中,不論是電爐還是轉爐,都可以通過高效、合理利用廢鋼來替代生鐵的消耗。因此,應鼓勵發展全廢鋼短流程煉鋼工藝及裝備應用,并結合我國目前鋼鐵流程現狀,鼓勵企業在轉爐冶煉過程中利用廢鋼,降低鐵鋼比,直接減少生鐵消耗總量,從而直接減少行業的煤炭和焦炭消費。

增加球團礦占比。我國的高爐爐料結構以高比例燒結礦為主,占比達到75%左右,調整現有高爐爐料結構,減少燒結礦的使用,多使用相對清潔的球團礦和塊礦進行高爐冶煉,是實現源頭節煤的必然趨勢。球團焙燒過程中對焦粉和煤粉的直接利用相對更少,因此球團礦比例增加可以降低企業的能源消耗和煤炭消費,實現直接節煤。

降低燃料比。通過提高球團礦配比,可提高煉鐵入爐礦含鐵品位,不僅可以降低燒結工序的煤炭消耗,而對高爐煉鐵工序節能、節煤、低碳、廢氣減排方面效果相對明顯。高爐入爐礦含鐵品位提高1%,燃料比可下降1.5%。另外,大爐型、全氧高爐、爐頂煤氣循環等均能夠大幅降低燃料比。

3.3 減少自備電廠的煤炭消費

目前,大部分鋼企已經取消了燃煤自備電廠,但是仍有部分鋼鐵企業因為特殊原因,仍然保留了燃煤發電機組。建議鋼鐵企業應取消或控制自備電廠用煤,減少發電用煤量。可通過增加摻燒煤氣的比例及提高余能回收發電水平等降低自備電廠的燃煤單耗。

3.4 煤炭清潔高效利用

選擇更高質量的洗精煤,從節能角度看,有利于提高煤炭的燃燒效率,降低工序能耗;從環保角度看,硫分和灰分的燃前脫除效率和脫除成本均遠遠優于末端治理,選擇低灰、低硫、高發熱量的精煤能夠降低后續環保設施的負荷,同樣也能減少煉鐵工序的設備損耗;物流成本也能相對降低。綜合考慮到單耗降低、環保成本降低、設備壽命等多方面因素,使用高品質的洗精煤更為經濟高效。建議企業提高動力煤中洗精煤所占的比例,倡導少用原煤甚至不用原煤;使用更優質的煉焦煤;全面推進鋼鐵行業清潔煤炭的利用。

3.5 利用清潔能源

“雙碳”背景下,國內外鋼鐵行業均深入研發示范顛覆性的低碳冶金工藝,用清潔能源和可再生能源大幅替代化石能源,實現大幅降碳。氫冶金最具代表性,高爐富氫還原即在高爐中噴吹氫氣,來替代焦炭和煤炭的消耗,目標在高爐工序減碳30%;此外還有氫基豎爐、氫基熔融還原等。作為前沿探索技術,氫冶金工藝能夠拓寬綠色電力和氫能在行業內應用空間,實現鋼鐵冶金工藝技術顛覆性變革,技術成熟后,將對鋼鐵行業“凈零碳”起到決定性作用。

近年來,鋼鐵企業積極推動新能源的利用,如推進廠房屋頂加裝光伏發電項目的建設,沿海鋼鐵企業、礦山企業等利用地域優勢,布局風力發電機組,通過風力發電機組直供生產系統供電及并網。為打通綠電-綠氫的鏈條奠定了基礎。

3.6 減少煤炭儲存和運輸過程中的損耗

2019年4月五部委聯合發布了《關于推進實施鋼鐵行業超低排放的意見》,加嚴了對鋼鐵行業全過程、全系統、全產業鏈的污染治理要求。作為無組織管控的必要舉措,鋼鐵行業推進了封閉料場的建設,使原料免受風吹、雨蝕影響,既能有效解決露天料場粉塵污染弊端,避免粉塵向周圍大氣排放,又能減少物料流失,降低損耗;此外還能減少燃料水分波動,從而減少下游工序燃料消耗和生產成本。根據各企業原料場經驗數據,采用料場棚化技術可避免露天料場粉塵及物料的損耗量,可節約年受料量的2‰~5‰的物料。

4.結語

2021年12月,中央經濟工作會議指出,要正確認識和把握碳達峰碳中和,要立足以煤為主的基本國情,抓好煤炭清潔高效利用,增加新能源消納能力,推動煤炭和新能源優化組合。2022年3月,政府工作報告進一步強調,持續改善生態環境,推動綠色低碳發展;加強煤炭清潔高效利用,有序減量替代。對我國鋼鐵行業來說,以長流程為主的工藝結構和以煤炭為主的能源結構短期內不會改變,行業的煤炭減量替代工作必須立足以煤為主的現狀而展開。政府、行業和企業應當共同努力,積極推進行業煤炭清潔高效利用,加強廢鋼利用,研發推廣和示范先進節能節煤技術,有序推進煤炭在鋼鐵行業中的減量替代,推動行業綠色低碳水平整體提升,為實現能耗“雙控”、碳排放“雙控”及碳達峰碳中和目標做出重要貢獻。