鋼結構整體提升施工技術要點分析

陸軍

廣州筑正工程建設管理有限公司 廣東 廣州 510000

引言

近年來,隨著建筑領域施工趨向于精細化,在新建建筑工程項目中,鋼結構的應用占比仍在不斷增長。但在鋼結構實際應用過程中,因其自身的特點,導致施工難度也不斷攀升,特別是鋼結構整體提升工序的復雜程度更高,對于施工技術有著較為嚴格的要求,如何有效把握此階段的技術要點,實現鋼結構的快速準確提升,仍是一項值得研究的重要內容。

1 工程概況

某地擬新建一個大型綜合體公共建筑項目,該項目總面積約為20萬m2,包括地上部分125km2和地下部分75km2。該建筑物最高高度為69.7m,其中,三層雨棚、16層連體桁架為鋼結構,鋼梁安裝高度為9.5m、58.7~67.35m。在該建筑中,鋼結構施工范圍包括:三層鋼雨棚安裝高度為9.5m,連體桁架提升段在3層樓面吊裝拼接拼裝高度為10m,連體錨固端鋼柱、鋼梁安裝高度為58.7~67.35m,連體桁架安裝高度為67.35m。安裝構件主要有鋼柱、鋼梁。其主要施工難點則在于連體鋼結構的整體提升施工[1]。

2 施工準備階段工作

2.1 施工測量

考慮到本次施工過程中,鋼結構會受到外界環境因素而導致空間位置呈現動態變化的情況,因此,測量人員應用全站儀開展有效的施工測量工作,通過如下幾方面的工作來提升測量精度:首先,在不同的時間、不同的天氣情況下對結構進行測量復核,檢測建筑物因溫差產生的影響,并采取糾偏的方法減小各環境引起的結構變形;其次,利用反射貼片標記點位,然后用全站儀進行投點的閉合測量和數據平差計算確定測量各個位置上的基準點。

2.2 鋼結構的安裝

本次鋼結構的拼裝主要為連廊結構的拼裝,根據道路運輸限制及現場吊裝方案的選擇,連廊鋼結構所有桿件將采取工廠散件制作及運輸,主要采用一臺ZCC5200S型履帶吊進行吊裝。

本工程連廊的拼裝主要位于三層混凝土結構上,因三層樓面有三道超出樓面300mm高的上反梁,胎架設置以上反梁頂為基準。三層樓面混凝土強度滿足要求后,在沿樓面混凝土梁上先放置規格為H300×300型鋼,使得支承點處與上反梁頂齊平,然后統一設置尺寸為500×300mm,厚度為20mm的鋼墊板(共計63處),再在鋼墊板上鋪設規格為H600×200×11×17的型鋼,材質Q345b,型鋼連接成拼裝胎架平臺,型鋼與型鋼之間均采用角焊縫焊接連接,提升區域的胎架平臺下方混凝土結構應采用腳手架支撐從地下室底板反頂到三層樓面。同時,針對中間中空的區域有6處設置規格為H400×400×13×21型鋼作為立柱,立柱底部采用1000×1000mm,厚度為30mm鋼板作為支撐(共計6處),鋼板支撐四角布置4顆M20的化學錨栓進行固定。同時,地下室回頂措施同地下室以上,采用套扣架回頂結合型鋼支頂,確保三層屋面增加荷載直接傳遞給地下室底板。且要待三層混凝土齡期達到30d后方進行拼裝。

另一方面,考慮到胎架截面的高度,以及高反梁需要進行墊高處理,因此工程人員在墊梁與胎架主梁交接的位置墊梁每側需設置兩塊加勁板。胎架在安裝階段中加設側面穩定措施,具體設置三道型鋼側面穩定桿件,選用H200×200的型鋼;同時墊梁與胎架主梁解除的位置每側需至少焊接100mm長角焊縫(焊腳高度10mm)來確保胎架整體穩定性。

2.3 鋼結構提升施工的分析

考慮到提升工況和結構設計使用工況之間存在一定的差異,因此在施工正式開始前,技術人員應用SAP2000軟件,對結構進行施工全階段模擬分析。提升單元均采用梁單元進行模擬,在吊點處進行豎向約束加水平向彈簧約束,彈簧剛度取0.0001KN/mm(可忽略不計),荷載為結構自重,約8300KN,分項系數取1.4,桿件應力比控制在0.9以下。由此得出提升區域的吊點布置情況,具體如圖1所示。

圖1 提升區域(圖中粉色區域)的吊點布置情況

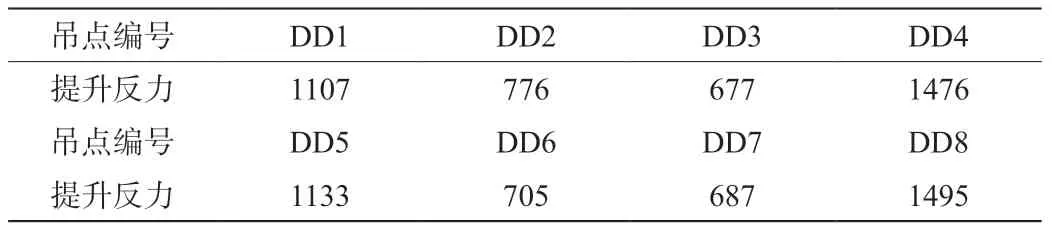

在確定以上參數后,對吊點反力進行自動分析計算,計算結果如表1所示。

表1 吊點反力計算結果(單位:kN)

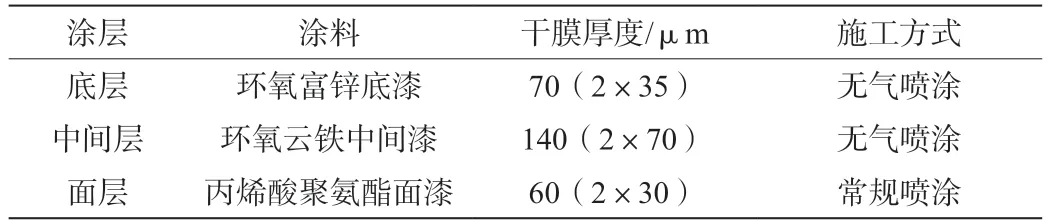

結合表1中的計算結果,并根據《建筑結構與設備整體提升技術規范》規定,提升結構跨中下撓不大于跨度的1/250,由此可推斷出,在本工程提升工況下,結構跨中最大下撓約15mm 為確保提升過程的安全高效進行,在提升開始前,工程單位預先進行試驗提升,主體結構理論載荷為依據,各提升吊點處的提升設備進行分級加載,依次為20%,40%,60%,80%。確認各部分無異常的情況下,可繼續載入到90%,100%,直至鋼結構全部離地。每次分級加載后均應檢查相關受力點的結構狀態,甲方應通過全站儀跟蹤監測鋼結構的高差及下撓,以便離地后進行調平,加載過程中各項監測數據均應做好完整記錄。分級加載完畢,結構提升離開拼裝胎架約50mm后(或者1m后)暫停,停留12h做全面檢查,停留期間組織專業人員對提升支架、鋼結構、提升吊具、連接部件,及提升設備進行專項檢查,確認無誤后,開始正式進行提升。 在試提升環節結束并未見異常后,工程單位開始進行鋼連廊結構的正式提升作業。采用一次提升完成的措施進行,提升吊點設置為8個,每個吊點處均設置四個規格為200t,且安全系數為2.52的液壓油缸為確保正式提升過程中的穩定可靠,在提升過程中,技術人員主要對以下幾方面的內容進行檢查:一是每一吊點提升器受載均勻情況;二是上、下吊點的整體穩定情況;三是鋼結構提升過程的整體穩定性;四是計算機控制各吊點的同步性。同時,對提升過程中的液壓動力系統進行實時監測,監測內容包括:①系統壓力變化情況;②油路泄漏情況;③油溫變化情況;④油泵、電機和電磁閥線圈溫度變化情況;⑤系統噪音情況。 觀察組TBIL、ALT水平顯著高于對照組,ALB、A/G相比于對照組明顯降低,差異有統計學意義(P<0.05)。見表2。 另一方面,技術人員液壓提升過程中確保上吊點(提升器)和下吊點(地錨)之間連接的鋼絞線始終垂直,亦即要求提升支架上吊點和下弦桿的下吊點在初始定位時確保精度。根據提升器內錨具缸與鋼絞線的夾緊方式以及試驗數據,現場施工中,確保將上、下吊點的偏移角度控制在1.5°以內。 鋼結構同步提升至設計位置附近后,暫停,各吊點微調使結構精確提升到達設計位置,提升設備暫停、鎖定,保持結構的空中姿態穩定不變,最后安裝后補桿件集中對口焊接。 此環節完成后進行分級卸載,卸載時也為同步分級卸載,依次為20%、40%、60%、80%,本案為單吊點逐級卸載,在確認各部分無異常的情況下,可繼續卸載至100%,即提升器鋼絞線不再受力,結構載荷完全轉移至基礎,結構受力形式轉化為設計工況。液壓提升器分級卸載,由100%承載轉換至80%,暫停;觀察主承重焊縫是否有異響或者開裂的情況、主要承重構件是否存在彎曲變形的情況。主要觀察部位為弦桿及腹桿的對接焊縫及后補腹桿的焊縫等位置。上一步驟確認合格后,繼續卸載步驟至60%,暫停;繼續觀察主承重構件及焊縫的承載情況,觀測是否發生異響開裂或者變形的情況。前一步驟確認合格后,繼續卸載步驟至40%,暫停;如果沒有異常繼續卸載步驟至20%,直至鋼絞線不受力承載,暫停。 在以上環節施工完成后,即開始對鋼結構予以焊接固定。在本次施工中,采用氣體保護焊的方式進行焊接,以二氧化碳作為保護氣體。在焊接完成后,施工單位組織施工人員對焊接后的焊縫進行排查和清理,以消除焊縫的應力,避免在投入使用后產生裂紋[3]。 具體來看,本次焊接主要分為以下幾個工序:下層連廊鋼結構拼裝焊接→下層連廊鋼結構檢查驗收→立柱拼裝焊接→上層連廊鋼結構拼裝焊接(順序同下層)→整體檢查驗收。其中,連廊鋼結構的焊接采用對稱焊接的方式進行,焊接至板厚的1/3時,對鋼柱垂直度和扭轉度等指標進行檢查,各項指標確認無誤后完成后續部分的焊接。在鋼梁的焊接過程中,采用先焊接下翼緣后焊上翼緣的步驟。 鋼結構提升施工基本完成后,進一步進行鋼結構的涂裝作業。此環節的基本涂裝技術要求如表2所示。 表2 鋼結構涂裝技術參數要求 在確定以上參數后,對結構表面進行處理,全面除去表面的鐵銹等雜質后,在4~6小時內進行涂料的涂刷,涂刷按照底層-中間層-面層的順序進行涂裝作業。 為確保本次鋼結構整體提升施工的高效率和高質量進行,本工程中,采用以下幾方面的措施對施工效率和質量予以保障:①對建筑物的定位軸線、基礎軸線和標高,地腳螺栓位置等進行檢驗,并辦理交接驗收。②墊板采用刨床加工的楔鐵,規格、位置準確,與柱底面和基礎接觸緊貼平穩,焊接牢固。③對于設計要求頂緊的節點,控制接觸面至少有70%的部分緊貼,并應用0.3mm厚塞尺檢查。 整體來看,鋼結構整體提升施工是一項相對較為復雜的工作,在實際施工作業過程中,為確保其最終質量符合目標要求和標準規范,就需要應用多方面的技術,并加強理論分析工作,對整體結構的基礎施工、提升工藝和涂裝等多個環節予以準確設計,根據分析設計結果,合理選擇施工方案,確保建筑鋼結構整體提升施工的效率和質量得到進一步的提升。3 鋼結構整體提升施工流程要點

3.1 試提升環節

3.2 正式提升

3.3 提升就位和分級卸載

3.4 鋼結構的焊接

3.5 鋼結構的涂裝

4 鋼結構整體提升施工中的質量保證措施

5 結束語