從某高品位金礦石中選冶金試驗研究

李 廣,張建云

(1.核工業北京化工冶金研究院,北京 101149;2.中核地礦科技集團有限公司,北京 100013)

對于高品位金礦石,采用常規物理選礦法雖然金回收率較高,但尾礦中仍含有一定量的金[1-2],這部分金通常為顆粒微細的連生體,暴露面小,重選難以回收,浮選過程中浮選藥劑也難以在金粒表面吸附,從而進入尾礦中,只能通過化學浸出法加以回收。氰化法廣泛用于從礦石中浸出金[3],但氰化物有劇毒,使其應用受到嚴格限制。能夠替代氰化物的試劑主要有硫脲[4]、硫代硫酸鹽[5]、鹵化物(溴[6]、氯[7-8]、碘[3])、堿性氨基酸[9]、多硫化物[10]和硫氰酸鹽[11]等,但它們各有優缺點,其中硫脲浸金工藝相對較為成熟。硫脲無毒,浸出速度快,浸出效果好,流程適應性強[12]。

試驗研究了某高品位金礦石的重選、浮選,以及用硫脲從浮選尾礦中浸出金,以期使礦石中的金得到充分回收。

1 試驗部分

1.1 試驗原料

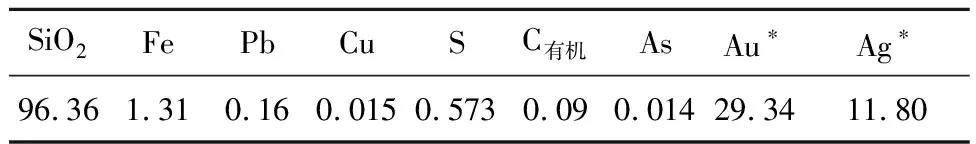

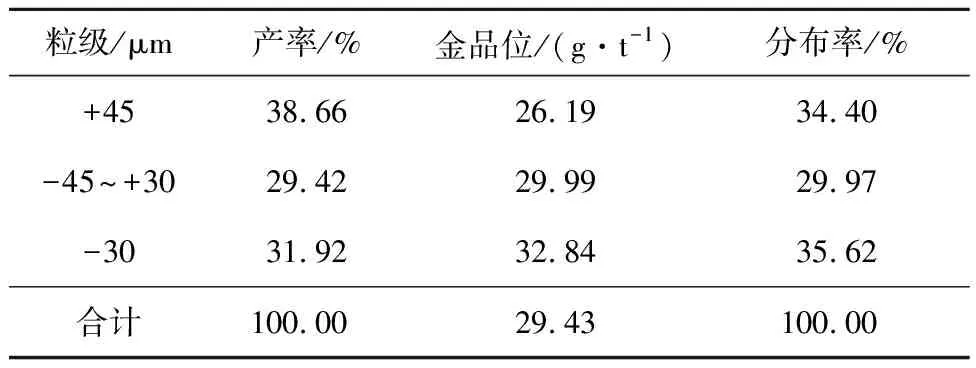

金礦石:取自山西某金礦床,為石英脈型,氧化程度較高,主要礦物為石英,有少量黃鐵礦、褐鐵礦、白云石和方鉛礦;有用礦物主要為單質金,金主要以單體形式包裹于石英和黃鐵礦中,粒度微細,大部分在0.03 mm以下。礦石中的有機碳和砷等有害雜質含量極微。礦石多元素分析結果見表1。原礦磨至-74 μm占99%后篩析,結果見表2。

表1 原礦多元素化學分析結果 %

表2 原礦篩析結果

1.2 試驗試劑與設備

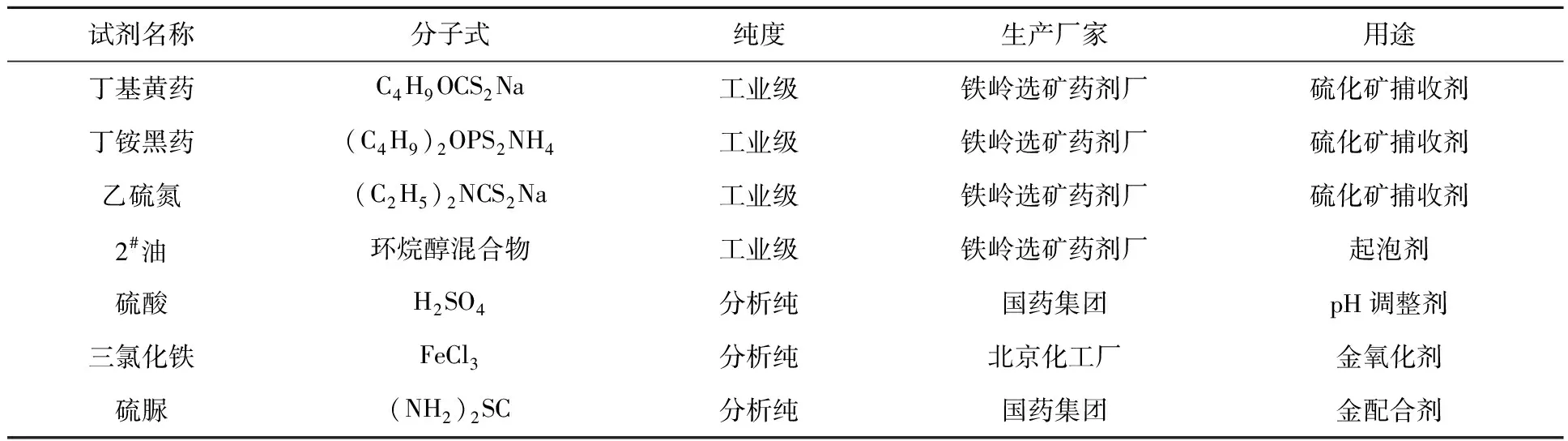

試驗所用試劑見表3。

表3 試驗用試劑

選礦設備:XMQ-φ240×90型錐形球磨機,武漢探礦機械廠;LYN(S)-1100×500型重選搖床,武漢探礦機械廠;XFD-1.5 L型單槽浮選機,吉林探礦機械廠。

浸出設備:雷磁pHS-3C型pH計,C-MAGHS7型電動磁力攪拌器等。

1.3 試驗原理與方法

重選原理:重選是利用不同礦物的密度差及在分選介質中不同的運動軌跡而進行礦物分離。重選設備通常為搖床,分選介質為水。床面橫向傾斜一定角度,礦漿從床面縱向稍高側給入,沖洗水從床面橫向稍高側給入,礦物在床面沿縱向往復運動作用下向床面另一端運動,在此過程中,輕礦物被橫向沖洗水沖入床面稍低側,進入尾礦;重礦物沿床面縱向進入精礦端,從而實現不同密度礦物的分離。

浮選原理:礦漿中充入氣體,攪拌使氣體在礦漿中彌散成小氣泡;不同礦物之間存在親水性差異,與氣泡結合能力也不同,疏水性礦物黏附到氣泡上并上浮到礦漿表面形成泡沫,而親水性礦物仍留在浮選機中;疏水性礦物泡沫通過機械裝置刮出實現與其他礦物分離。浮選藥劑的加入可以改變礦物表面親水性,更好地實現不同礦物之間的分離。礦漿加入到浮選機中,先后加入捕收劑、起泡劑,充分攪拌后充氣浮選,至泡沫上明顯無礦物顆粒或無泡時停止。

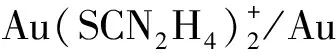

(1)

浸出試驗在玻璃燒杯中進行。燒杯中加入一定質量浮選尾礦及一定量一定濃度硫脲溶液和Fe3+,25 ℃下磁力攪拌,反應達設定時間后,停止攪拌,礦漿過濾,分析渣中金質量分數,計算金浸出率。

2 試驗結果與討論

2.1 礦石的重選—浮選

金的密度較大,磨礦至一定細度后,粗粒單體金可通過重選分離,微細粒單體金及被其他礦物包裹的細粒金通過浮選分離。

2.1.1 磨礦細度對重選—浮選的影響

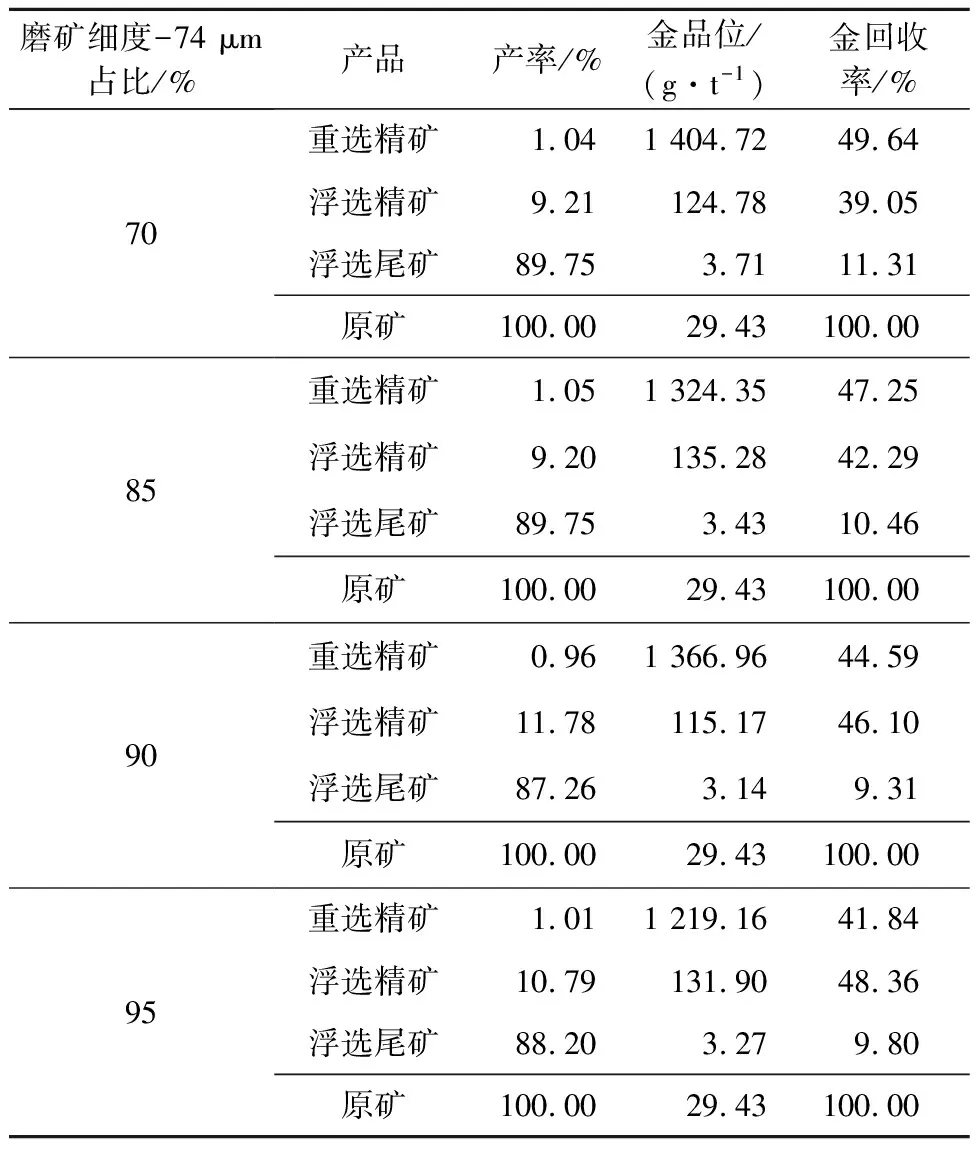

試驗條件:礦石質量1.0 kg,礦漿濃度30%,先用搖床重選,再對重選尾礦進行浮選。取重選尾礦質量500 g,以丁黃藥和丁銨黑藥混合物作捕收劑,丁黃藥用量80 g/t,丁銨黑藥用量40 g/t,以2#油作起泡劑,用量20 g/t。試驗結果見表4。

表4 礦石細度對重選—浮選金的影響

由表4看出:隨磨礦細度增大,金重選回收率下降,而浮選回收率提高;磨礦細度為-74 μm占90%時,重選和浮選總回收率最高。綜合考慮,確定磨礦細度以-74 μm占90%為最佳。

2.1.2 捕收劑種類對浮選的影響

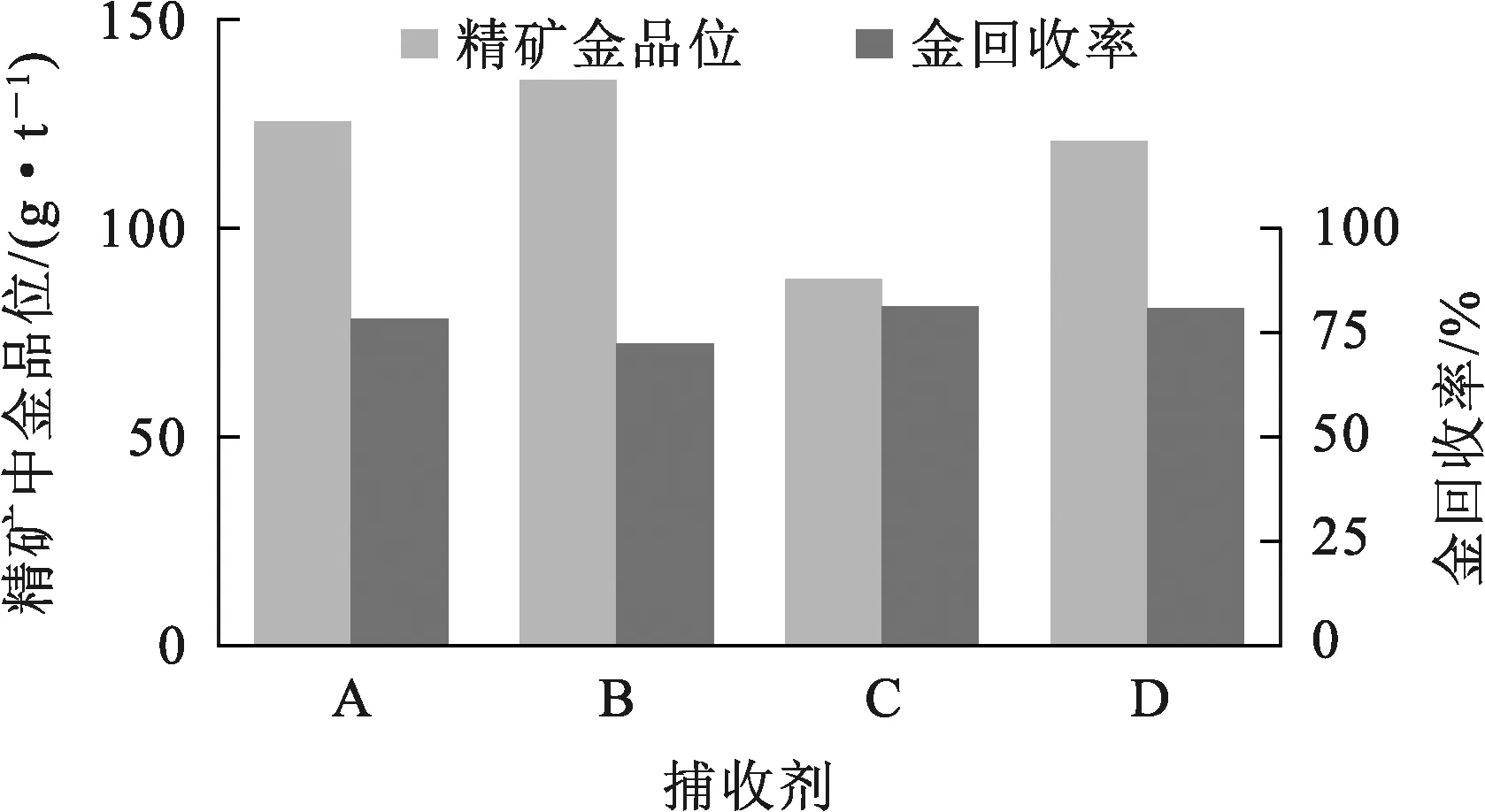

單質金的可浮性較好,通常用硫化礦捕收劑進行浮選。重選尾礦500 g,磨礦細度為-74 μm占90%,捕收劑總用量100 g/t,起泡劑2#油用量20 g/t,捕收劑種類對金浮選的影響試驗結果如圖1所示。

A—丁黃藥;B—乙硫氮;C—丁銨黑藥;D—丁黃藥+丁銨黑藥。

由圖1看出:用丁黃藥和乙硫氮作捕收劑時,浮選精礦中金品位較高,但金回收率較低;丁銨黑藥有較強起泡能力,捕收效果較好,精礦產率和回收率較高,但品位較低;丁黃藥+丁銨黑藥可以獲得較高精礦品位和回收率。綜合考慮,確定以丁黃藥+丁銨黑藥作捕收劑,充分發揮丁黃藥和丁銨黑藥各自優勢,使金得到高效回收。

2.1.3 捕收劑用量對浮選的影響

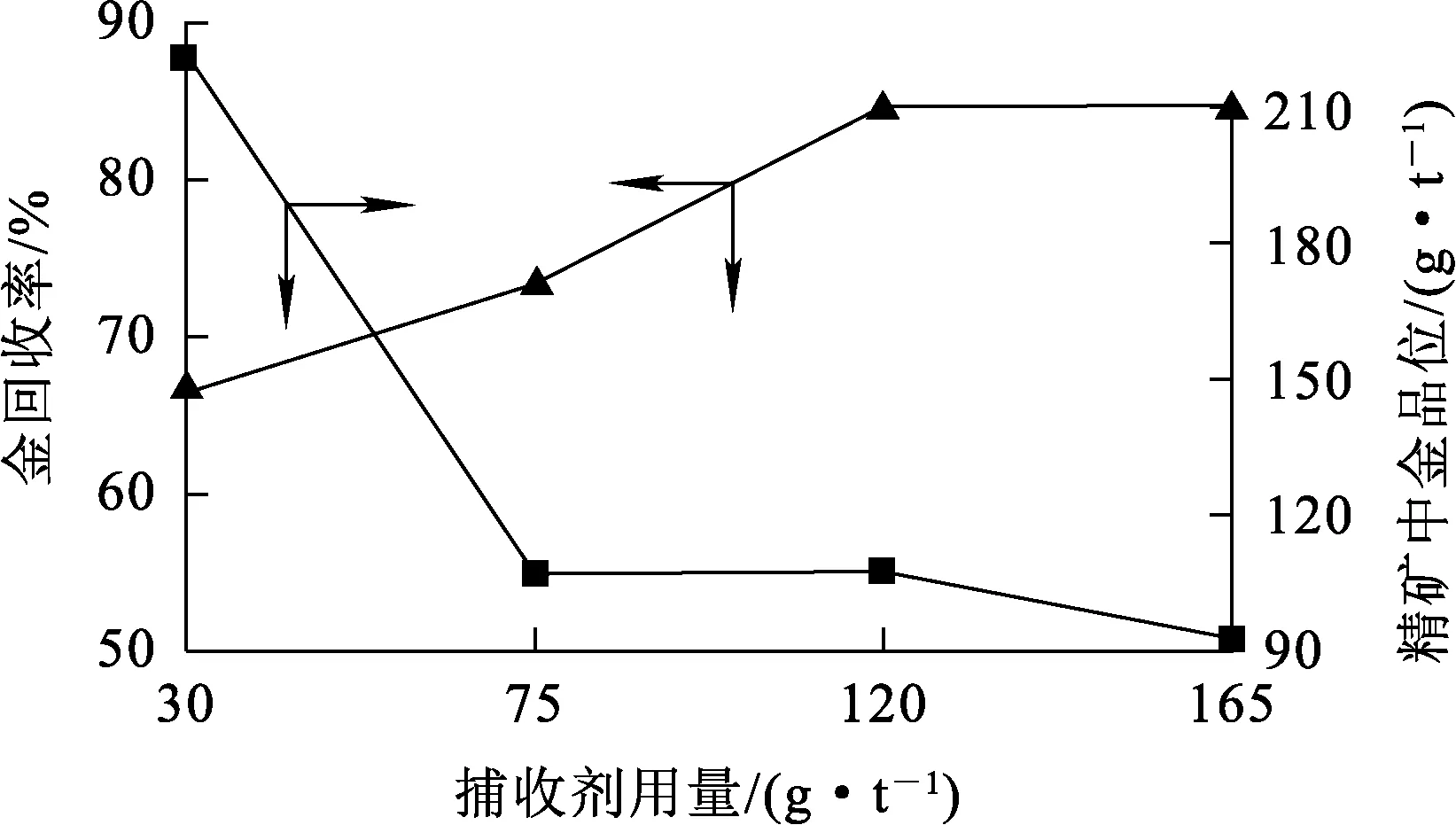

以丁黃藥+丁銨黑藥作捕收劑,二者質量比為2/1,重選尾礦質量500 g,起泡劑2#油用量20 g/t,捕收劑用量對金浮選的影響試驗結果如圖2所示。

圖2 捕收劑用量對重選尾礦浮選的影響

由圖2看出:隨捕收劑用量增大,金浮選回收率升高,但精礦中金品位下降;捕收劑用量為120 g/t時,金回收率最高且趨于穩定,但精礦中金品位仍呈下降趨勢。綜合考慮,確定捕收劑用量以120 g/t礦石為宜,即丁黃藥用量80 g/t,丁銨黑藥用量40 g/t,該條件下金浮選作業回收率為84.65%。

2.2 浮選尾礦硫脲浸出金

浮選尾礦質量300 g,液固體積質量比2/1,以FeCl3作氧化劑,硫脲作浸出劑,用硫酸調礦漿pH,常溫下在2 L燒杯內攪拌浸出,主要考察浸出時間、礦漿pH、硫脲用量、FeCl3用量對金浸出率的影響。

2.2.1 浸出時間對金浸出率的影響

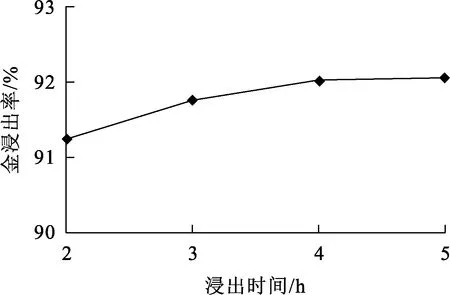

礦漿pH=1.0,FeCl3用量3 g/L,硫脲用量7 g/L,浸出時間對金浸出率的影響試驗結果如圖3 所示。

圖3 浸出時間對金浸出率的影響

由圖3看出:硫脲浸金反應較快,4 h基本達到平衡,金浸出率為92%左右。綜合考慮,確定浸出時間以4 h為宜。此條件下,浸出渣中金品位降至0.23 g/t。

2.2.2 礦漿pH對金浸出率的影響

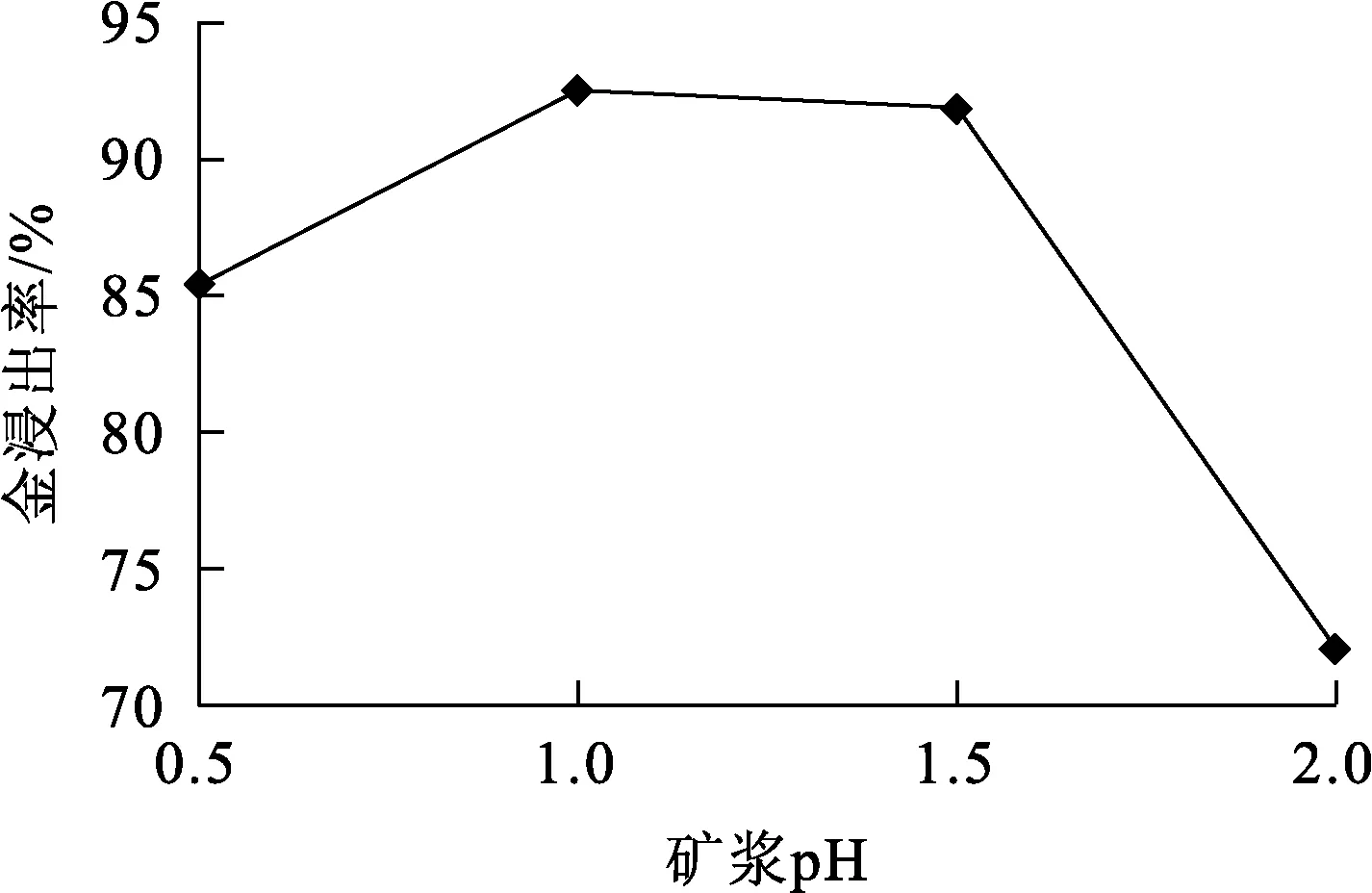

用硫酸調礦漿pH,FeCl3用量3 g/L,硫脲用量7 g/L,常溫下攪拌浸出4 h,礦漿pH對金浸出率的影響試驗結果如圖4所示。

圖4 礦漿pH對金浸出率的影響

由圖4看出:隨礦漿pH升高,金浸出率逐漸升高,至礦漿pH=1.0時達最高;之后金浸出率逐漸下降,至礦漿pH=1.5后快速下降。硫脲在礦漿中的穩定性與礦漿pH關系密切:pH較低時,溶液中的O2/H2O還原電位較高,硫脲易被氧化成二硫甲脒(SCN2H3)2,造成硫脲有效濃度降低,影響金的浸出。

(2)

隨pH升高,硫脲則分解成硫化物和氨基氰,氨基氰進一步分解成尿素[14],溶液中有效硫脲濃度降低,金浸出率下降:

CNNH2+2H2O;

(3)

(4)

同時,隨pH升高,Fe3+發生水解:

(5)

Fe3+的水解造成有效Fe3+濃度降低,因而對金的氧化能力下降,也不利于金的浸出。綜合考慮,確定適宜礦漿pH=1.0。該條件下,金浸出率為92.37%,浸出渣中金品位降至0.23 g/t。

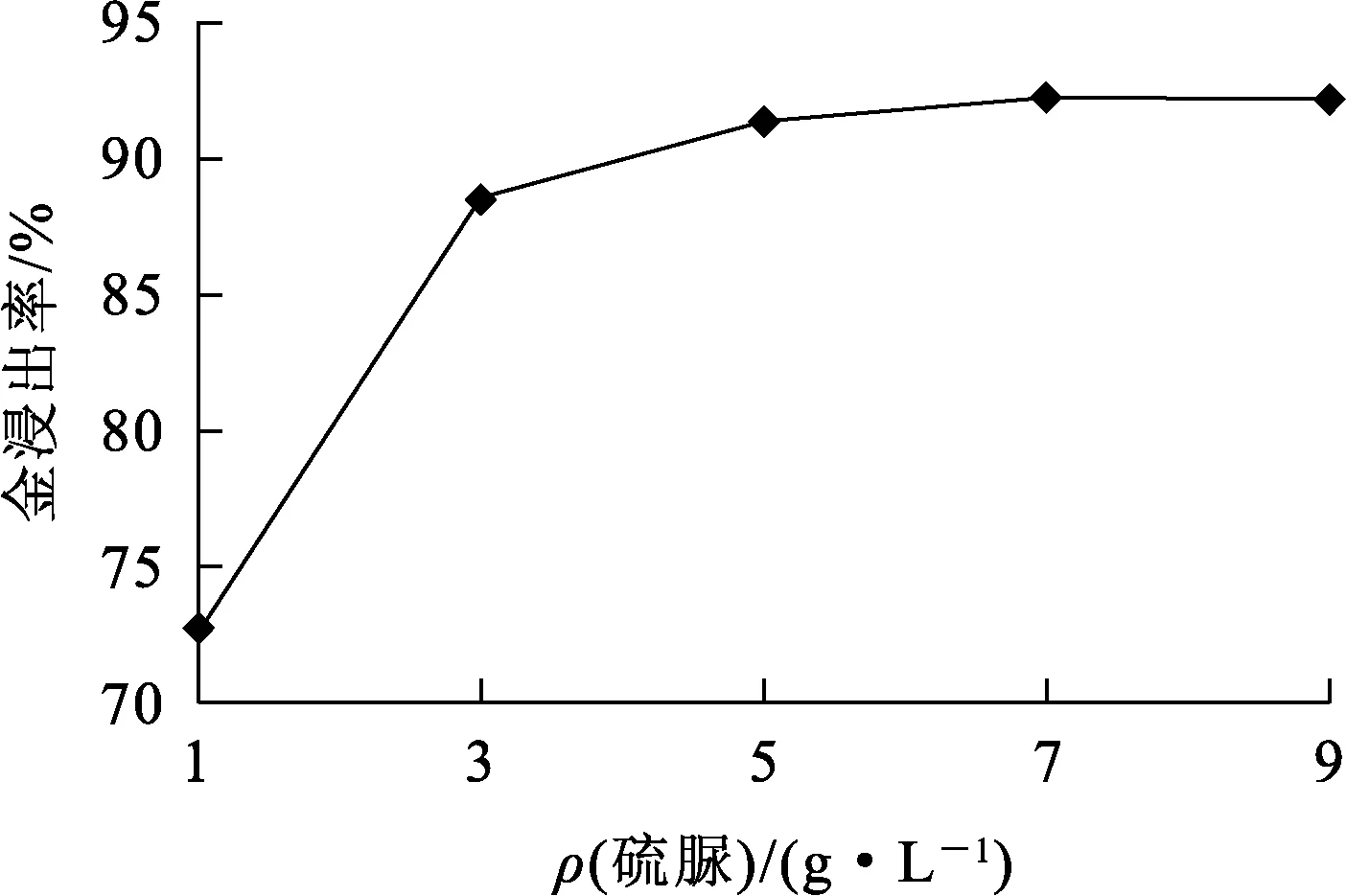

2.2.3 硫脲用量對金浸出率的影響

礦漿pH=1.0,FeCl3用量3 g/L,常溫下攪拌浸出4 h,硫脲用量對金浸出率的影響試驗結果如圖5所示。

圖5 硫脲用量對金浸出率的影響

由圖5看出:隨硫脲用量增加,金浸出率升高;硫脲用量增至7 g/L時,反應基本完全,金浸出率趨于穩定。綜合考慮,確定硫脲用量以7 g/L為宜。

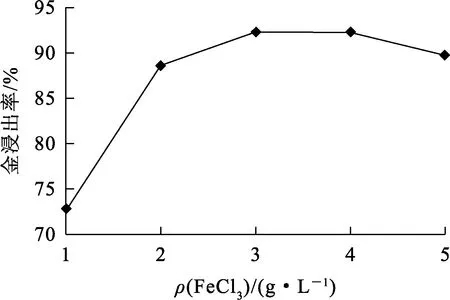

2.2.4 FeCl3用量對浸出率的影響

體系pH=1.0,硫脲用量7 g/L,常溫下攪拌浸出4 h,FeCl3用量對金浸出率的影響試驗結果如圖6所示。

圖6 FeCl3用量對金浸出率的影響

由圖6看出:隨FeCl3用量增加,金浸出率升高;FeCl3用量增至為3 g/L時,金浸出率達最高,之后略有下降但變化不大。FeCl3用量較少時,金不能被充分氧化,浸出率不高;而FeCl3用量過大,硫脲會被氧化[15],影響金的浸出。綜合考慮,確定FeCl3用量以3 g/L為宜。該條件下,金浸出率為93.31%,浸出渣中金品位降至0.21 g/t。

3 結論

針對高品位金礦石,進行重選、浮選,所得尾礦中仍有一定量金。用硫脲浸出尾礦,可將其中的金充分回收,浸出渣中金含量可降至很低。采用選冶聯合工藝,金總回收率可達99.35%,其中重選回收率為44.59%,浮選回收率為46.85%,金浸出率為7.91%,金得到充分回收。