國內某高爐爐頂系統設計特點

洪 軍,蘭天陽,李平潮

(中冶京誠工程技術有限公司,北京 100176)

0 引言

唐山某鋼鐵公司城市鋼廠搬遷工程是河北省鋼鐵產業結構調整和轉型升級的重點示范項目,也是河北省2021年重點建設項目。該搬遷工程新建一座有效爐容1780m3高爐,高爐工程是由中冶京誠工程技術有限公司(以下簡稱中冶京誠)進行設計。高爐設計年產鐵水能力210×104t(6000 t/d),采用了中冶京誠具有完全自主知識產權的爐頂均壓煤氣回收技術及合理的爐型設計、新型爐體冷卻結構等高效、長壽爐體技術,以及PW公司先進的無料鐘爐頂設備,并配以精料、富氧、噴煤等冶煉工藝和技術,為實現優質、高產、低耗、長壽、環保的高爐建設目標奠定了堅實基礎。該高爐于2021年12月建成投產,投產后的應用實踐表明,高爐各項運行指標優異,生產狀況良好,達到了設計目標要求。

本文介紹了該鋼鐵公司新建1780m3高爐的設計概況和所應用的先進技術和工藝設備,重點對該高爐爐頂系統的設備和設計特點進行了詳細的論述,并對高爐投產后爐頂系統的運行效果進行了總結。

1 項目概述

該1780m3高爐設計生產鐵水能力6000t/d,燃料比510kg/t、焦比340kg/t(含焦丁20kg/t)、礦比1650kg/t、供風溫度≥1220℃。高爐主要設計參數詳見表1。

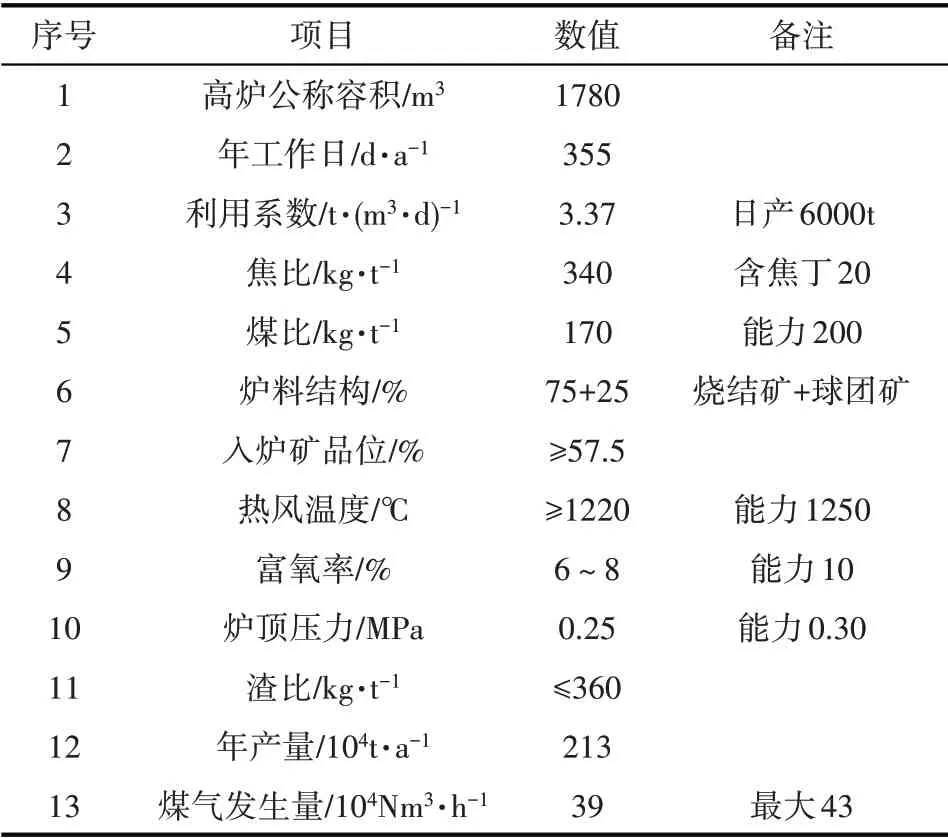

表1 高爐主要設計參數表

高爐爐頂系統設計基本參數:爐頂工作壓力為0.25MPa,設備能力為0.30MPa;爐頂工作溫度為150℃~250℃,最高600℃(持續時間≤30min);爐喉直徑為?7400mm;上料主皮帶寬度為1600mm。該高爐項目爐頂采用了PW 標準型串罐無料鐘爐頂,與并罐爐頂相比,串罐無料鐘爐頂具有設備少、維修量小、檢修方便、投資低、布料均勻等優點[1]。同時爐頂均排壓系統采用了中冶京誠具有完全自主知識產權的爐頂均壓煤氣全回收技術。該高爐投產后,運行狀況良好,各項指標均達到設計要求。

2 爐頂系統設計

爐頂設計基本參數:頂壓0.25MPa;頂溫≤250℃,大于280℃時噴霧降溫;爐喉直徑?7400mm;爐料結構:燒結礦75%,球團礦25%。

2.1 串罐無料鐘爐頂本體

串罐無料鐘爐頂本體系統主要包含以下部分:皮帶輸送機頭輪罩、靜態受料罐、上料閘、上密封閥、稱量料罐、下閥箱(含下料閘和下密封閥)、波紋管、標準型布料器(傳動齒輪箱)、布料溜槽、爐頂法蘭、溜槽更換裝置等。布料器直接支撐在爐殼外封罩上,在爐頂框架上設計有上料閘、下部閥箱和布料器的安裝檢修梁。爐頂設備主要技術參數詳見表2。

表2 爐頂設備主要技術參數

2.1.1 高爐裝料制度

該高爐設計的基本裝料制度為:C↓O↓,每批料由2 個小料批組成,包括一批焦炭和一批礦石。根據計算并結合國內外同級別高爐的操作經驗,料批批重為:焦炭每批12t~16t、正常14t,礦石每批(含焦丁)60t~81t、正常71t。

2.1.2 爐頂設備作業率

該高爐設計爐頂設備作業率為69%,滿足GB50427-2015《高爐煉鐵工程設計規范》“按年平均利用系數和正常料批計算的上料設備作業率65%~70%”的要求。

2.1.3 爐頂布料方式

設計的爐頂布料方式有多環布料(螺旋布料)、單環布料、扇形布料和定點布料四種。多環布料和單環布料采用全自動工作制度,扇形布料和定點布料為手動控制。爐頂布料的基本方式是多環布料[2]。

2.1.4 爐頂料流控制方式

設計的爐頂料流控制方式有兩種:一種是按重量控制,另一種是按時間控制。兩種方式可組合使用。

2.1.5 爐頂布料溜槽傾動范圍

設計的爐頂布料溜槽可在2°~53°范圍內傾動。布料溜槽可以圍繞高爐中心線進行旋轉和傾動,兩種動作可以同時進行,也可以完全獨立進行。

2.2 爐頂均排壓系統(含爐頂均壓煤氣全回收)

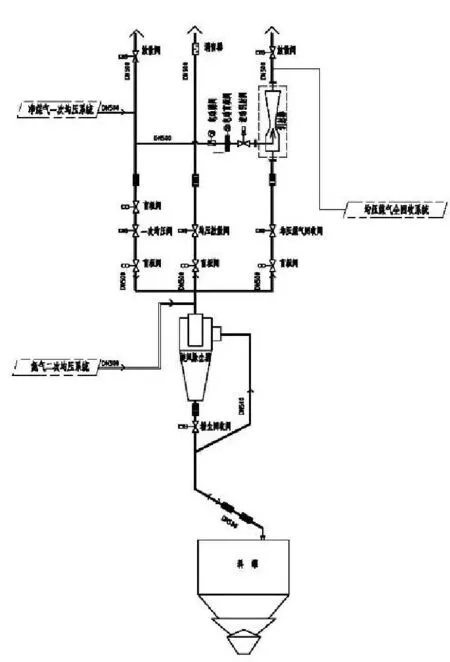

圖1為爐頂均排壓系統流程圖。由圖1可以看出,爐頂均排壓系統包括:爐頂均壓系統、爐頂排壓系統和爐頂均壓煤氣全回收系統。

圖1 爐頂均排壓系統流程圖

2.2.1 爐頂均壓系統

爐頂均壓系統包括一次均壓和二次均壓。爐頂一次均壓采用凈高爐煤氣進行,系統由均壓閥(DN500mm)及相應閥組、管路組成;爐頂二次均壓采用氮氣進行,系統由二次均壓閥(DN300mm)及配套閥組、管路組成;氮氣二次均壓系統單獨用1臺氮氣罐,有效容積30m3,設在爐頂大平臺上。

2.2.2 爐頂排壓系統

爐頂排壓系統由均壓放散閥(DN500mm)、盲板閥和相應管路組成。為減少放散煤氣污染環境和磨損管道,在排壓系統中設置了旋風除塵器。為減少排壓時放散煤氣的噪音污染,在排壓管道上設有消音器。

2.2.3 爐頂均壓煤氣全回收系統

鑒于當前更高的環保和低碳冶煉的要求,對高爐爐頂料罐均壓放散的煤氣實施“全回收”勢在必行。中冶京誠將原有高爐爐頂均壓煤氣回收專利技術進行改進和升級,成功研發了“高爐爐頂均壓煤氣全回收技術”[3],將煤氣回收率從70%~80%提升至100%。

爐頂均壓煤氣全回收技術是在原有煤氣部分回收系統的基礎上,增加了引射器、引射閥(DN500mm)、相關閥門及管道等配套設施和控制系統。當自然回收結束時,通過引射器對料罐內剩余的少量低壓煤氣進行引射強制回收。引射用高壓工作氣體采用爐頂料罐均壓使用的高壓凈煤氣。通過引射器強制回收,使料罐內的壓力在短時間內降至微正壓,然后可直接打開上密封閥和上料閘進行裝料,避免了煤氣二次放散,從而實現爐頂均壓煤氣的“全回收”,煤氣和粉塵零排放。均壓煤氣回收過程時間≤12s,對裝料作業率無影響;回收煤氣含塵量低至≤5mg/Nm3;消除煤氣放散噪音,延長消音器設備使用壽命;回收過程對凈煤氣管網無影響,管網無壓力波動。

另外高爐爐頂均壓煤氣全回收系統配套的電控系統,可以在高爐控制室內實現系統的集中控制和顯示,操作簡便。如果該全回收系統出現故障時,能夠簡便、快捷地切換至原系統進行生產,不影響高爐的正常運行。

2.3 爐頂設備配套的輔助系統

2.3.1 爐頂水冷、氮氣系統

PW 標準水冷氣密型傳動齒輪箱,設計冷卻水消耗量為20t/h,進水溫度<35℃。爐頂氮封系統中配有用于傳動齒輪箱、下部閥箱冷卻及吹掃的氮封閥組,正常氮氣用量為800Nm3/h,最大1200Nm3/h。氮氣密封系統單獨用1 臺氮氣罐,有效容積20m3,設在爐頂大平臺上。傳動齒輪箱冷卻以水冷為主,氣封為輔。

2.3.2 爐頂蒸汽系統

串罐無料鐘爐頂上、下密封閥座采用蒸汽加熱,避免了閥座密封圈冷凝和積灰,提高了硅膠密封圈的使用壽命。

2.3.3 爐頂液壓系統

爐頂液壓站通過驅動爐頂設備各閥門的液壓缸來實現閥門的開啟、關閉。爐頂液壓系統由油箱、油泵、蓄能器、閥臺和連接管路等組成。系統工作壓力為18MPa~20MPa,使用N46 液壓油。液壓站除考慮爐頂設備閥門外,其他需要液壓站提供動力的設備還有均壓、均壓放散、二次均壓、粉塵回收閥、爐頂放散及重力除塵放散閥等。

液壓站設有兩臺主油泵,一用一備。主油泵采用力士樂柱塞式恒壓變量泵,以減少系統發熱。油箱由不銹鋼板焊接而成,其他元件采用國產優質元件。

2.3.4 爐頂潤滑系統

爐頂采用雙路集中潤滑系統。一路為每45min潤滑一次(傳動齒輪箱、行星齒輪);另一路為每8h潤滑一次(密封閥、料閘、探尺、均壓/放散閥、粉塵回收閥、煤氣放散閥等)。爐頂潤滑站與爐頂液壓站一起布置在爐頂大平臺上,站內設有消防設施和火災自動警報,確保安全。

2.3.5 爐頂框架和檢修設施

無料鐘爐頂設備為自立式結構,布料溜槽及傳動齒輪箱直接支撐于爐頂法蘭上,機械探尺支撐于爐體封罩上。爐頂采用框架式結構,用于支撐爐頂40t/10t起重機、上料主膠帶機頭輪、爐頂受料罐、稱量料罐和閥箱、爐頂均壓放散消音器等設備和粗煤氣上升管。

爐頂檢修設施主要包括:

(1)1臺40t/10t起重機,用于檢修時吊裝爐頂料罐襯板、閥箱、布料溜槽及傳動齒輪箱等設備部件。

(2)傳動齒輪箱上方的平臺梁下設有4 臺起重量10t的電動葫蘆,用于吊裝、移動傳動齒輪箱。

(3)溜槽檢修孔上方設有1 臺16t 溜槽更換小車,用于配合布料溜槽更換裝置拆卸或安裝布料溜槽。

(4)在均、排壓閥平臺上部設有手拉葫蘆和電動葫蘆,用于檢修均、排壓系統閥門等設備。

3 應用實踐

該高爐于2021年12月建成投產,投產后生產狀況良好,各項運行指標達到了國內先進水平。無料鐘爐頂設備運行平穩、安全可靠,高爐平均頂壓≥0.25MPa、平均頂溫≥180℃、平均風溫≥1220℃、平均利用系數≥3.37t/(m3·d)、燃料比≤510kg/t、煤氣利用率≥48%。

爐頂均壓煤氣100%全回收,煤氣和粉塵實現零排放,煤氣回收過程時間≤12s,回收煤氣含塵量≤5mg/Nm3。高爐回收煤氣量約40000Nm3/d,按照年工作日350 天,每4Nm3煤氣發一度電,電價按0.6元/度計算,一年創造經濟效益約210 萬元;爐頂料罐放散煤氣含塵量按10g/Nm3計算,一年減少粉塵排放量約140t;高爐煤氣中CO2含量約為21%,則一年直接減少CO2排放量約294×104Nm3,即減少碳排放量約5780t。

4 結語

此次1780m3高爐爐頂設計中采用了一系列實用、創新、可靠的技術,尤其是PW 串罐無料鐘爐頂裝料設備、爐頂均壓煤氣全回收等新技術的應用,使得該高爐投產后各項運行指標優異,達到國內先進水平。

生產實踐表明:該高爐使用的PW 標準型串罐無料鐘爐頂設備完全能夠適應高爐生產能力,密封可靠,布料合理,取得了滿意的使用效果;采用中冶京誠具有完全自主知識產權的爐頂均壓煤氣回收技術,可全部回收爐頂均壓煤氣,回收煤氣含塵量≤5mg/Nm3,徹底消除了均壓煤氣排放的粉塵和噪聲污染,實現了高爐生產的高效、低耗、節能、環保目標,創造了很好的經濟效益和社會效益。