小尺寸高精度薄膜壓力傳感器研制

藍鎮立 楊曉生 周國方 余浪

1.中國電子科技集團公司第四十八研究所,湖南長沙 410111;2.薄膜傳感技術湖南省國防重點實驗室,湖南長沙 410111;3.高性能智能傳感器及檢測系統湖南省重點實驗室,湖南長沙 410111

0 前言

隨著科學技術的發展,對末端檢測感知功能的傳感器技術要求越來越高,如小型化、輕量化、高精度等,這也是傳感器未來發展的趨勢所在[1]。近年來掀起的“萬物互聯”概念更是將傳感器的地位提高到了新的高度,與通信技術和計算機技術一起共同構成信息技術的三大支柱。對于薄膜壓力傳感器而言,由于其具有優異的耐腐蝕、抗壓力沖擊、低溫漂、工作溫度范圍寬等特性,在航天、航空、船舶、工業、物聯網和生物工程等領域廣泛應用[2-5]。但是,由于薄膜壓力芯片尺寸一般在Φ7~Φ20 范圍,在尺寸上不具有優勢,同時不利于輕量化封裝,導致傳感器在部分狹小空間安裝場景下的應用受限。為了進一步拓展薄膜壓力傳感器的應用范圍,本文利用周邊固支彈性膜片的小撓度理論和有限元仿真分析技術,進行小尺寸、輕量化和高精度薄膜壓力芯片的設計,并利用離子束濺射薄膜技術進行芯片的研制,以滿足各行業對壓力測量的需求。

1 傳感器研制

1.1 芯片模型結構設計

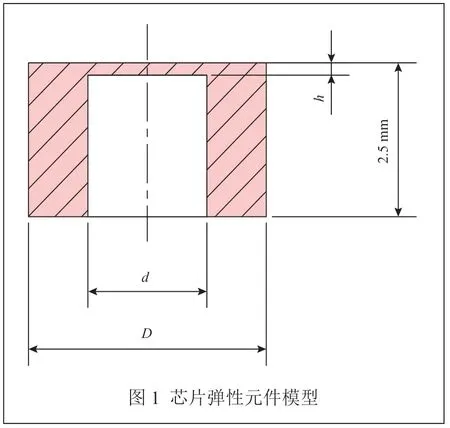

芯片模型結構采用周邊固支彈性圓膜片,當膜片感壓面受到均布壓力作用時,將會鼓起發生彈性形變,從而產生應變,根據小撓度理論[6],在膜片表面上沿徑向產生徑向應力和徑向應變。為提高傳感器的應用范圍和場景,芯片的外形尺寸應盡量小,設計芯片模型結構如圖1所示。其中,尺寸參數d是膜片直徑,是直接影響芯片設計尺寸大小的關鍵參數。薄膜壓力芯片的彈性元件為不銹鋼材料,需采用機加設備進行加工,綜合考慮刀具尺寸、機加工藝及加工誤差等因素的影響,設計了1.5 mm、2 mm 和2.5 mm 三種膜片直徑尺寸。對于膜片直徑1.5 mm 的結構,由于刀具小,加工時的刀具顫抖較嚴重,加工誤差控制難度大,容易造成刀具折斷;而膜片直徑為2 mm 時,刀具顫抖現象得到顯著改善,且誤差范圍可控,達到了一般加工件的誤差控制要求;進一步增加膜片尺寸到2.5 mm時,加工誤差的改善已不明顯,因此,綜合考慮芯片的小尺寸設計與加工誤差的可控性,確定芯片的膜片直徑參數d為2 mm,為確保芯片的固支強度,設計外徑尺寸參數D為4 mm。

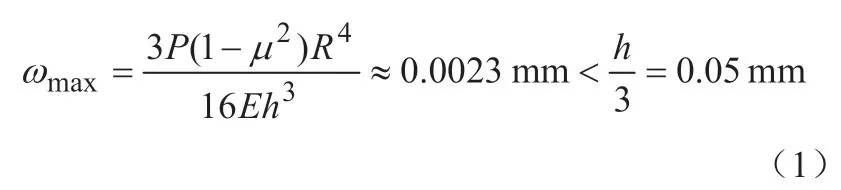

彈性元件設計壓力量程為9 MPa,膜片厚度h為0.15 mm。在9 MPa 壓力作用下,彈性元件膜片的最大撓度為:

其中,P為設計壓力9 Mpa;μ為泊松比0.3;R為膜片半徑1 mm;E為彈性元件材料的彈性模量197 Gpa;h為膜片厚度0.15 mm,由式(1)可知,周邊固支彈性圓膜片設計符合小撓度理論要求。

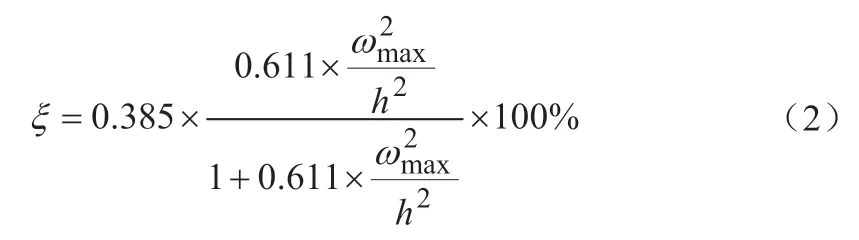

此外,根據平膜片的最大非線性理論計算公式:

計算得到彈性元件的最大非線性理論值為0.006%,但是受材料性能和彈性元件加工尺寸誤差等影響,芯片的實際非線性要大于理論值。

1.2 模型結構仿真

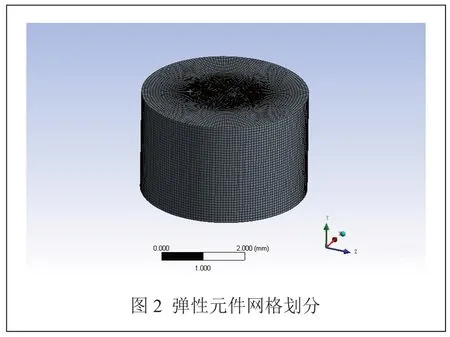

采用ANSYS 有限元仿真軟件對彈性元件結構模型進行應力應變的仿真分析,彈性元件的網格劃分如圖2所示,網格節點數為551,279,網格數為144,954。

根據彈性元件的材料性能和工作壓力,利用ANSYS 軟件進行仿真,得到彈性元件表面的綜合應力分布云圖,如圖3所示。最大應力為252.7 MPa,遠小于彈性元件材料的屈服強度1,180 MPa,說明產品在工作壓力范圍內使用時是安全可靠的。

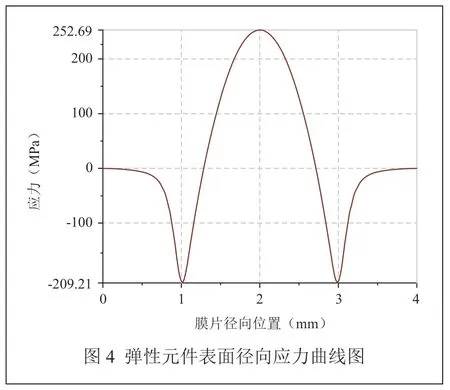

在彈性元件表面沿徑向提取膜片的應力應變值,得到應力應變隨徑向位置變化的趨勢,如圖4和圖5所示。從圖4的徑向應力曲線中可知,最大應力為252.69 MPa,與最大綜合應力值基本一致。根據圖5所示的應變曲線分布可知,彈性元件膜片的最小應變位于半徑1 mm 附近,最大應變位于膜片的中心位置,在應變版圖設計時,需將應變柵布置在最小應變和最大應變分布位置,以獲得最大的靈敏度輸出。

1.3 傳感器制作

彈性元件結構設計完成后,根據應變分布曲線圖設計芯片的應變版圖,然后進行壓力芯片的制作。通過機床加工方法將17-4PH 材料加工成壓力彈性元件,利用研磨、拋光設備對彈性元件表面進行平坦化和拋光處理,去除表面缺陷,獲得表面平整、粗糙度小的高質量彈性元件;然后用離子束濺射依次沉積SiO2絕緣膜和NiCr 應變電阻膜,利用光刻技術將應變圖形刻在NiCr 應變電阻膜表面,通過腐蝕方法去掉多余的NiCr 薄膜材料后,得到壓力應變測試所需的應變柵;繼續利用光刻技術進行電極圖形的光刻,并沉積Au層作為電極薄膜材料,然后采用剝離工藝將電極焊盤以外的Au 薄膜去除;最后,再次采用剝離工藝在應變計上去除電極焊盤以外的表面沉積保護膜SiO2,完成芯片的制作。

芯片完成后,采用金絲球焊機和激光焊接機等封裝設備進行引線和封裝,完成傳感器的小型化封裝制作,如圖6所示。

2 性能測試分析

本文對封裝形成的傳感器的靜態性能、溫度性能、時間穩定性和環境適應性等進行了測試試驗考核。

2.1 靜態性能

靜態性能是表征傳感器性能的基本特性之一,直接影響傳感器的測量精度。按JJG860—2015《壓力傳感器(靜態)檢定規程》對傳感器進行了常溫20 ℃下的三個進、回程靜態性能測試,傳感器激勵電壓為10 VDC,測試結果如表1所示。本文采用最小二乘法進行靜態測試數據的計算處理,根據JJG860—2015 的規定,分別計算壓力傳感器的重復性(ξR)、遲滯(ξH)、線性(ξL)和精度(基本誤差A),計算結果如表2所示。

傳感器的重復性表示為其隨機誤差的極限,計算方法如下:

其中,s為傳感器在整個測量范圍內的標準偏差;yFS為傳感器的滿量程輸出值。

傳感器的遲滯表示為在相同壓力點下的某一個進、回程循環輸出的差值,計算方法如下:

其中,|ΔyH|max為傳感器在同一壓力點進程輸出值的算術平均值與回程輸出值的算術平均值之差的絕對最大值。

傳感器的線性計算方法如下:

其中,ΔyLmax為傳感器壓力點輸出值的算術平均值與選定工作直線的最大偏差。

傳感器的精度采用最小二乘直線為工作直線,計算方法如下:

其中,ξLH為最小二乘法直線的系統誤差;|ΔyLH|max為傳感器各壓力點進程輸出值的算術平均值和回程輸出值的算術平均值,分別與最小二乘法直線之間的絕對最大差值。

如果彈性元件表面拋光處理后存在較多和較大的坑點,表面拋光質量差,會影響薄膜與彈性元件表面的結合力以及內應力的分布,從而導致傳感器的輸出不穩定,甚至呈現出不規律性變化。從表1中可知,傳感器的靜態性能測試數據隨壓力變化呈現出線性規律變化,每個進程和回程的壓力零點輸出重復性好,表明芯片沉積的薄膜在彈性元件表面的粘附力良好,界面結合牢固。同時,從靜態性能測試數據處理結果得到的遲滯和重復性結果可知,傳感器具有較小的遲滯特性和良好的重復性,如表2所示,也證明了薄膜與彈性元件表面的結合牢固,粘附力強,彈性元件表面拋光質量良好。傳感器非線性為0.045%,大于理論計算的結果0.006%,與實際非線性預期相符。由于較小的遲滯和良好的重復性,傳感器的精度最高達到了0.055%,實現高精度壓力測量目的。

表1 常溫20 ℃靜態性能測試數據(單位:mV)

表2 靜態數據計算處理結果

2.2 溫度性能

芯片是由17-4PH 材料、SiO2絕緣薄膜、NiCr 應變功能薄膜等組成,由于不同材料之間的熱膨脹系數、力學特性、薄膜結構等不同,在高低溫環境下會導致內應力產生和物理性能變化等,最終表現在傳感器的輸出隨溫度變化發生漂移,包括熱零點漂移和熱靈敏度漂移。傳感器在溫度作用下,輸出漂移越大,測量誤差越大,說明溫度性能越差。因此,需要對傳感器的溫度性能進行測試,以了解芯片的溫度特性。分別測試了傳感器在低溫-40 ℃、常溫20 ℃和高溫120 ℃下的零點輸出和滿度輸出,測試結果如表3所示。

表3 溫度漂移測試數據(10 VDC 供電)

利用熱零點漂移計算公式:

其中,α為傳感器熱零點漂移;Y(t2)為分別在-40 ℃或120 ℃時的零點輸出值;Y(t1)為常溫20 ℃時的零點輸出值;t2為分別在-40 ℃或120 ℃時的溫度;t1為常溫20 ℃時的溫度;YF為常溫20 ℃下輸入壓力9 MPa時的滿度輸出值;Y0為常溫20 ℃下輸入壓力為零時的零點輸出值。將表3中的數據代入式(8)計算,可得到傳感器在低溫-40 ℃和高溫120 ℃時的熱零點漂移,結果如表4所示。

利用熱靈敏度漂移計算公式:

其中,β為熱靈敏度漂移;YF(t2)為分別在-40 ℃或120 ℃下輸入壓力9 Mpa 時的滿度輸出值。將表3中的數據代入式(9)計算,可得到傳感器在低溫-40 ℃和高溫120 ℃時的熱靈敏度漂移,結果如表4所示。

表4 溫度漂移計算結果

根據計算得到的熱零點漂移和熱靈敏度漂移結果均優于典型的薄膜壓力傳感器溫漂指標0.02%FS/℃,傳感器的溫度性能良好,高低溫下的溫度測試誤差小。

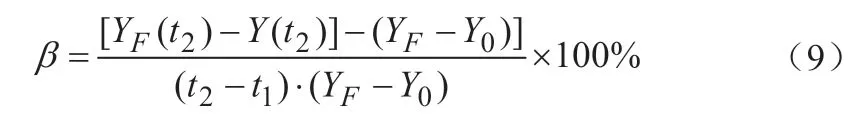

2.3 時間穩定性

零點輸出隨時間變化的趨勢反映了傳感器的工作穩定性,是傳感器應用的主要指標特性之一。在環境溫度保持相對穩定的情況下,如果零點輸出隨時間呈現出朝一個方向緩慢變化趨勢,或呈現出上下波動較大變化情況,則說明傳感器的工作穩定性較差,影響傳感器的測試準確性,且隨著時間的累積,測試誤差會越來越大,最終導致傳感器失效,嚴重時,甚至在錯誤壓力信息輸入情況下造成裝備的損壞。因此,傳感器的穩定性是長期可信可靠工作的基本要求。本文中將傳感器置于常溫20 ℃環境恒溫保持,在10 VDC 激勵電壓下監測傳感器的零點輸出變化,并每間隔12 h記錄一次數據,持續監測96 h,共得到9 組數據。在監測期間,傳感器零點輸出穩定,未出現大的波動起伏,如圖7所示。在記錄的所有數據中,零點輸出最大起伏變化為0.003 mV,測試誤差影響為0.02%FS,幾乎可以忽略,證明傳感器的長時間工作穩定性良好。

2.4 環境適應性

傳感器的工作環境一般比較惡劣,本文中主要針對傳感器應用中常見的振動環境進行試驗考核。

本文采用典型的振動試驗條件,振動頻率20~2,000 Hz,振動加速度峰值20 g,試驗方向包括三個軸向(分別為X 軸、Y 軸和Z 軸),時間為5 min/每軸向,試驗結果如表5所示。

表5 振動試驗記錄(10 VDC 供電)

由表5可知,傳感器在每個軸向振動試驗完成后,與試驗前的零點輸出比較,最大變化為0.02%FS,考慮到測試系統和環境的影響,實際變化可能更小,試驗后的輸出變化基本可以忽略,說明傳感器的振動環境適應性強。而且,試驗后持續監測4 h 并再次測試記錄了傳感器的零點輸出,零點輸出穩定無變化,證明振動環境不會影響傳感器的穩定性。

3 結束語

采用小撓度理論設計了小尺寸壓力芯片彈性元件,并利用ANSYS 有限元分析軟件進行仿真分析,得到彈性元件的最大應力為252.7 MPa,遠小于17-4PH 材料的屈服強度1,180 MPa,壓力測量安全性得到保障。通過對研制的芯片進行封裝測試,靜態精度為0.058%,實現了壓力的高精度測量,其在高低溫下的零點和滿度輸出漂移優于薄膜壓力傳感器典型值0.02%FS/℃的指標,具有較低的溫度測試誤差,且在長時間的工作情況下,傳感器的零點輸出波動起伏小,具有良好的環境適應性和穩定性。