單摻粉煤灰配合比在橋梁大體積混凝土承臺中的應用

方金宇, 肖侑坪

(十九冶成都建設有限公司, 四川成都 610019)

隨著大跨度橋梁的大量出現,在橋梁中大體積混凝土承臺、墩柱等應用也日趨增加。大體積混凝土在凝結硬化過程中釋放的水化熱會產生較大的溫度變化及約束作用,由此產生的溫度應力是混凝土出現裂縫的主要因素。

防止大體積混凝土產生溫度裂縫的方式涉及了混凝土配置、施工過程控制、養護等多個環節,而大體積混凝土配置主要集中在原材料選擇和配合比優化上。目前生產不開裂大體積混凝土主要有兩大方向:

(1)采用雙摻礦粉和粉煤灰[1]或大摻量粉煤灰[2]的方法生產大體積混凝土,但所生產的大體積混凝土早期強度不高、養護周期長、無法適應快節奏的施工,且對攪拌站基礎設施有較高要求,不利于所有攪拌站普及生產。

(2)采用低熱水泥生產大體積混凝土,原材料成本較高,且低熱水泥屬特種水泥,采購渠道來源及價格有所限制,亦無法廣泛應用。

1 大體積混凝土配合比設計

普通硅酸鹽水泥是目前最常用的水泥,但不同生產廠家生產的同強度等級水泥往往因原材料不同、選擇的礦物摻合料不同而具有不同的水化熱值,其中鋁酸三鈣(C3A)的含量對水泥早期強度影響最大,其水花速度塊,放熱大,在水泥熟料中,C3A含量大約為5%~12%[3]。當C3A含量不小于8%,水泥水化熱值較高,混凝土開裂風險顯著增加。

常用的水泥中,江油紅獅水泥有限公司P.O 42.5R水泥3天水化熱為235 kJ/kg、7天水化熱為267 kJ/kg,屬于中熱水泥范圍,且非常接近低熱水泥水化熱指標(3天水化熱不大于230 kJ/kg、7天水化熱不大于260 kJ/kg)。適當摻加粉煤灰進一步降低膠材總體水化熱指標,理論上效果等同于使用低熱水泥生產大體積混凝土。

1.1 原材料選擇

紅獅水泥P.O 42.5R水泥,其摻活性混合材料為礦粉,其中C3A含量為7%、3天水化熱為235 kJ/kg、7天水化熱為267 kJ/kg、28天膠砂強度51 MPa。

粉煤灰為F類Ⅱ級粉煤灰,有利于成本控制。

砂石含泥量對混凝土開裂影響顯著,應嚴格控制該項指標。本試驗選取的碎石為樂山產5~26.5 mm連續級配碎石,泥量0.5%、壓碎值4.9。砂為金堂產機制砂,細度模數2.9,含泥量2.7%。

外加劑為攀枝花吉源科技科技有限責任公司生產的JY-PC-02型聚羧酸系高性能減水劑,減水率27%,與紅獅水泥適應性良好。

1.2 配合比確定

水膠比大,用水量多對限制裂縫不利。混凝土中粗骨料較多有利于限制膠凝材料硬化體的變形作用。設計坍落度(180±20)mm,水膠比0.45,砂率45%,拌和用水量170 kg/m3。攪拌站與項目地址之間運輸時間為30~45 min,根據試配結果擇優選出可泵性好、強度符合要求、不開裂的配合比。試驗配合比及試驗結果見表1。

表1 C35試驗配合比及試驗結果

考慮到生產、運輸、施工、養護各環節可能出現的各種影響因素,為增加混凝土合格保證率,適當提高混凝土設計強度,C35混凝土強度富余系數為115%,即達到40.3 MPa為合格,序號1號~4號試配強度均達標。4號、5號樣坍落度損失較大,不利于泵送;1號、2號試樣強度富余過高,不利于成本控制。綜合考慮,確定配比3號為最優配合比,其放置1h坍落度180 mm,流動性較好,適合泵送,7天強度達到設計強度94%,28天強度達到設計強度128%,將以此作為生產配合比。

2 工程概況

某特大橋位于四川省成都市簡陽市,立交總長2 053 m,其中橋梁總長1 764 m,擋墻長287 m,橋梁寬度引橋段為雙幅28.5 m,單幅寬度12.75 m,雙向六車道。橋梁承臺設計強度為C35,主要承臺尺寸及數量:2個20.5 m×17 m×4 m、4個10 m×17 m×4 m、16個5.2 m×5.2 m×2 m、94個2.5 m×6.25 m×2.5 m等,屬于大體積混凝土施工。

3 大體積混凝土施工及養護措施

3.1 混凝土澆筑前的準備措施

在按技術交底進行鋼筋綁扎、冷卻水管排布、測溫管布設、鋼筋工程驗收后進行模板工程施工。對模板涂刷脫模劑處理、支設并加固后進行模板工程驗收,驗收通過后進行混凝土澆筑。

3.2 混凝土澆筑

由于大體積混凝土承臺高度有4 m,澆筑時采用分層澆筑法,每層澆筑厚度30 cm。同時因承臺高度大于2 m,澆筑時采用串筒入模。為防止出現冷縫,項目配備了3臺天泵同時作業,確保分層澆筑在下一層混凝土未初凝前完成。

3.3 混凝土早期養生

混凝土澆筑完成后,在其收漿后馬上進行覆蓋并灑水保濕養護14天。當氣溫低于5 ℃時,停止混凝土表面灑水,采取了搭設暖棚等保溫養護措施。

3.4 混凝土測溫及冷卻水降溫措施

46-2承臺尺寸為20.5 m×17 m×4 m,混凝土入模平均溫度14 ℃,環境溫度6~13 ℃。

在混凝土澆筑后,施工方對大體積混凝土澆筑體里表溫差、降溫速率及環境溫度進行測試,頻率為每2 h一次。其內部最高溫度50 ℃、內表溫差20 ℃。

使用冷卻水管通水降溫時,進出口水的溫差不大于10 ℃,且水溫與內部混凝土的溫差不大于20 ℃,降溫速率不大于2 ℃/d。

4 橋梁大體積承臺質量檢測結果

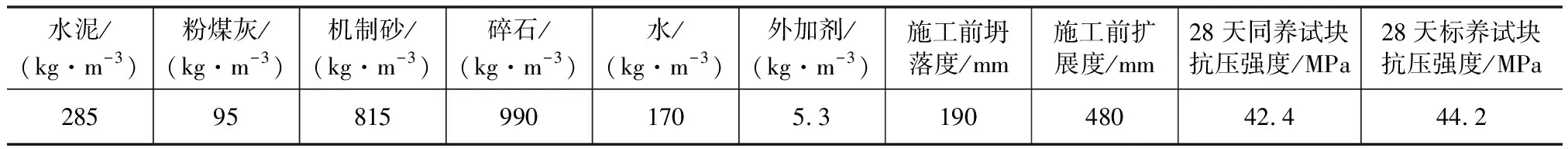

承臺大體積混凝土施工配合比及強度檢測結果見表2。

表2 承臺大體積混凝土施工配合比及強度檢測結果

混凝土泵送性良好,拆模后混凝土外觀有少量細微氣泡孔、未發現裂紋;養護14天后混凝土外觀未發現裂紋;28天同條件養護試塊強度為42.4 MPa,達到設計強度121%。該項目使用的所有原材料檢測均合格,混凝土質量檢測亦達標,說明該配合比符合要求。

5 結束語

采用單摻粉煤灰,通過原材料擇優選擇及配合比優化制備橋梁大體積混凝土,相對于采用低熱水泥生產大體積混凝土而言,成本較低;相對于采用雙摻方法而言,對生產設備要求較低,且具有較高的早期強度。制備的大體積混凝土具有成本較低、生產設備要求較低、不開裂、有較高早期強度等特點,為趕在汛期來臨前完成筑島內施工奠定基礎,亦加快了整體施工進度。該研究亦可向普通房建、地鐵隧道等工程項目的防滲抗裂混凝土延伸,具有較高的推廣價值。