基于聲發射和振動技術的滾動軸承故障分析

楊云飛,王進名,于小龍,肖 操,馬弋哲

(海洋石油工程股份有限公司,天津 300457)

0 引言

在許多機械設備中,滾動軸承是不可或缺的一部分。軸承的工作環境一般比較惡劣,從而導致其極易受到損害[1],因此及早發現滾動軸承故障隱患并準確識別故障發生位置具有重要意義。

振動分析是旋轉機械故障診斷的常用方法[2],主要是利用振動信號波形的峰值、波形因數、脈沖因子、裕度因子、峭度系數等各種時域統計參數,以及各種解調技術對滾動軸承進行初步診斷來確認故障與否,進一步分析則是對于在初步診斷中被認為出現故障的滾動軸承,利用各種現代信號處理方法判斷其故障類型及原因。但是振動信號常常被淹沒在復雜的環境噪聲中,對于早期故障往往不能清晰識別;聲發射是材料表面或內部受到形變或結構破壞時釋放出瞬態能量波的現象[3],能直接反映滾動軸承故障狀態。聲發射信號頻率高(幾十千赫茲以上),相較于振動信號能有效抑制低頻噪聲的干擾,因而對于故障的早期識別具有一定優勢[4]。

本文以滾動軸承為研究對象,分別通過聲發射和振動技術對軸承裂紋故障進行檢測,分析和比較了外圈和滾動體故障軸承在不同轉速下的聲發射與振動信號的故障特征。

1 試驗

1.1 試驗裝置

滾動軸承故障模擬試驗臺由變速驅動電機、軸承、齒輪箱、軸、偏重轉盤和調速器等組成,驅動電機的轉速可調范圍為75~1450 r/min(圖1)。本試驗分析的軸承裂紋故障的聲發射和振動信號通過聲發射和加速度振動傳感器采集,傳感器分別安裝在軸承座的兩側[5]。

圖1 滾動軸承故障模擬試驗臺

1.2 試驗軸承

試驗采用滾動軸承的型號為N205EM,軸承內徑為25 mm、外徑為52 mm,滾珠直徑7.5 mm,節徑為39 mm,滾珠數為12個,接觸角α=0°。

1.3 試驗方法

利用電火花分別在軸承的外圈和滾動體打出溝槽來模擬故障,聲發射信號采集利用聲發射數字信號處理卡PCI-2 和微型計算機,聲發射傳感器為WD寬帶傳感器。振動信號采集利用比利時LMS 公司的SCADAS Mobile 數采前端,LMS Test.Lab 模態測試分析軟件,振動傳感器為PCB 傳感器。實驗過程中聲發射采樣頻率為1 MHz,振動信號采樣頻率為8192 Hz。

將驅動軸轉速分別設為180 r/min、240 r/min、300 r/min、360 r/min、420 r/min、600 r/min、720 r/min、900 r/min、1080 r/min和1200 r/min,采集聲發射信號和振動信號并進行分析。

2 試驗結果及分析

2.1 信號時域分析

信號時域分析指在時域內對信號的統計參數進行計算、相關性分析等處理,信號時域分析簡單直觀,一般選用聲發射和振動信號共同的特征參數峰值、峭度系數和裕度因子來進行對比。

2.1.1 峰值

信號波形中的最大幅值稱為峰值。當滾動軸承出現劃痕、點蝕、剝落等故障時,會表現為瞬時沖擊性信號,故障越嚴重軸承運轉造成的沖擊越大、信號的峰值越大,所以峰值對該情況的檢測效果較為理想。

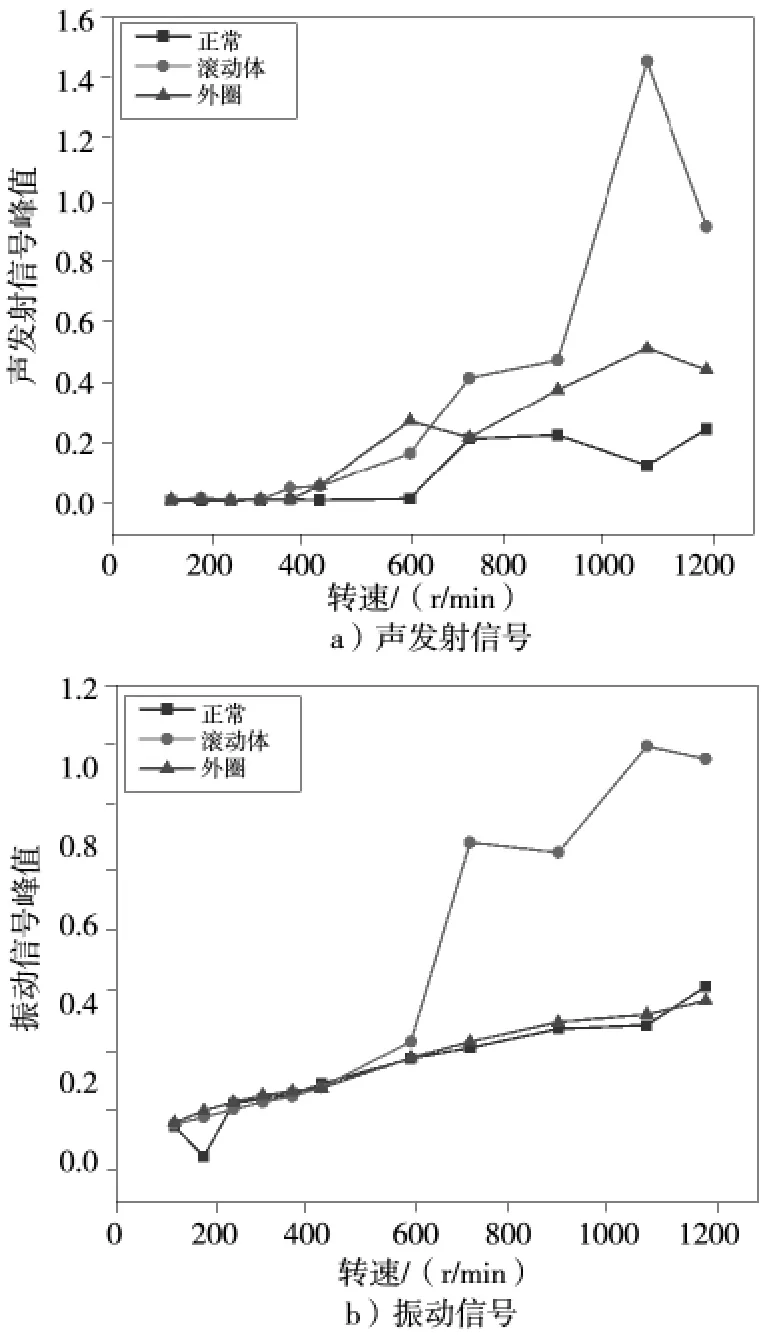

軸承正常狀態、滾動體故障和外圈故障的不同轉速下峰值的變化曲線如圖2 所示,信號峰值隨著轉速的增加均有增大趨勢,但低轉速下各狀態信號峰值幾乎不可辨;至于聲發射信號,故障狀態和正常狀態的峰值差值隨轉速的增加逐漸變大,特別是滾動體故障時峰值遠大于正常狀態。振動信號呈現出的規律類似,不同的是除滾動體故障的信號峰值明顯高于正常狀態,外圈故障信號峰值和正常狀態無明顯差別。

圖2 不同轉速下軸承峰值的變化曲線

2.1.2 峭度系數

峭度系數表示波形的平緩程度,用于描述變量的分布。它是一個無量綱參數,與軸承轉速、載荷、尺寸等無關,但對沖擊信號較為敏感,因此適用于軸承故障的早期診斷。

在軸承故障診斷中,峭度系數表示故障形成的大幅值脈沖出現的概率。正常情況下軸承的峭度系數為3,分布曲線呈正態分布,當軸承出現故障時信號中大幅值脈沖出現的概率密度增加,分布曲線偏離正態分布,峭度系數增大。峭度系數越大說明偏離程度越大,沖擊信號越明顯,所以故障越嚴重。

表1 為軸承正常狀態、滾動體故障和外圈故障的不同轉速下的峭度系數。

表1 不同轉速下軸承故障聲發射信號和振動信號的峭度系數

對于聲發射信號,低轉速下軸承各狀態的峭度系數穩定在3 左右,只有轉速大于420 r/min 后,故障狀態下的峭度系數與正常狀態有顯著差異,但轉速大于720 r/min 后,正常狀態軸承的峭度系數也遠遠大于3,表現出故障存在。但是對于振動信號來說,不同故障類型的峭度系數較正常狀態無明顯變化,不易判斷軸承是否發生故障。

2.1.3 裕度因子

裕度因子是信號峰值與方根幅值的比值。裕度因子常用于判斷機械設備的磨損情況,即檢測信號中有無沖擊。軸承正常狀態、滾動體故障和外圈故障的不同轉速下裕度因子的變化曲線如圖3 所示。

圖3 不同轉速下軸承裕度因子的變化曲線

裕度因子變化規律與峰值變化規律類似。高轉速下外圈和滾動體故障聲發射信號的裕度因子相較于無故障軸承明顯增大,而對于振動信號除滾動體故障外,外圈故障與無故障相比幾乎相同。

通過對信號峰值、峭度系數、裕度因子參數的分析,發現對聲發射信號,在高轉速狀態下通過與正常狀態的參數對比,可以初步判斷出軸承是否發生故障;而對于振動信號,可以推測其受環境噪聲影響較為嚴重,通過以上時域分析,很難識別出其是否存在故障。

2.2 短時能量法

當局部損傷的滾動軸承在負載下運行時,滾動軸承的其他部件會周期性地與損傷點碰撞,形成周期信號。該信號的頻率即為故障特征頻率,由軸轉速、滾動軸承的幾何尺寸和損傷點的位置決定。根據故障特征頻率,可以判斷滾動軸承是否存在故障并確定故障部位。

短時分析是一種廣泛應用于語音信號的信號處理方法[6],尤其適用于由周期性沖擊激發的周期性高頻衰減信號的處理,它包括短時能量、短時平均幅度、短時過零率等多種方法。

本文借鑒文獻[7]的思路,采用一種短時能量法對信號進行分析。短時能量法是假設一個信號由若干段組成,每段內有N 個點,即截取窗長為N 的信號,然后計算每段的能量值組合成一個新的信號序列,對其進行自相關分析,因為周期信號的自相關也為同周期的序列,根據自相關函數的周期可以準確得出原聲發射信號中故障沖擊出現的特征頻率,進而確定發生故障的位置。

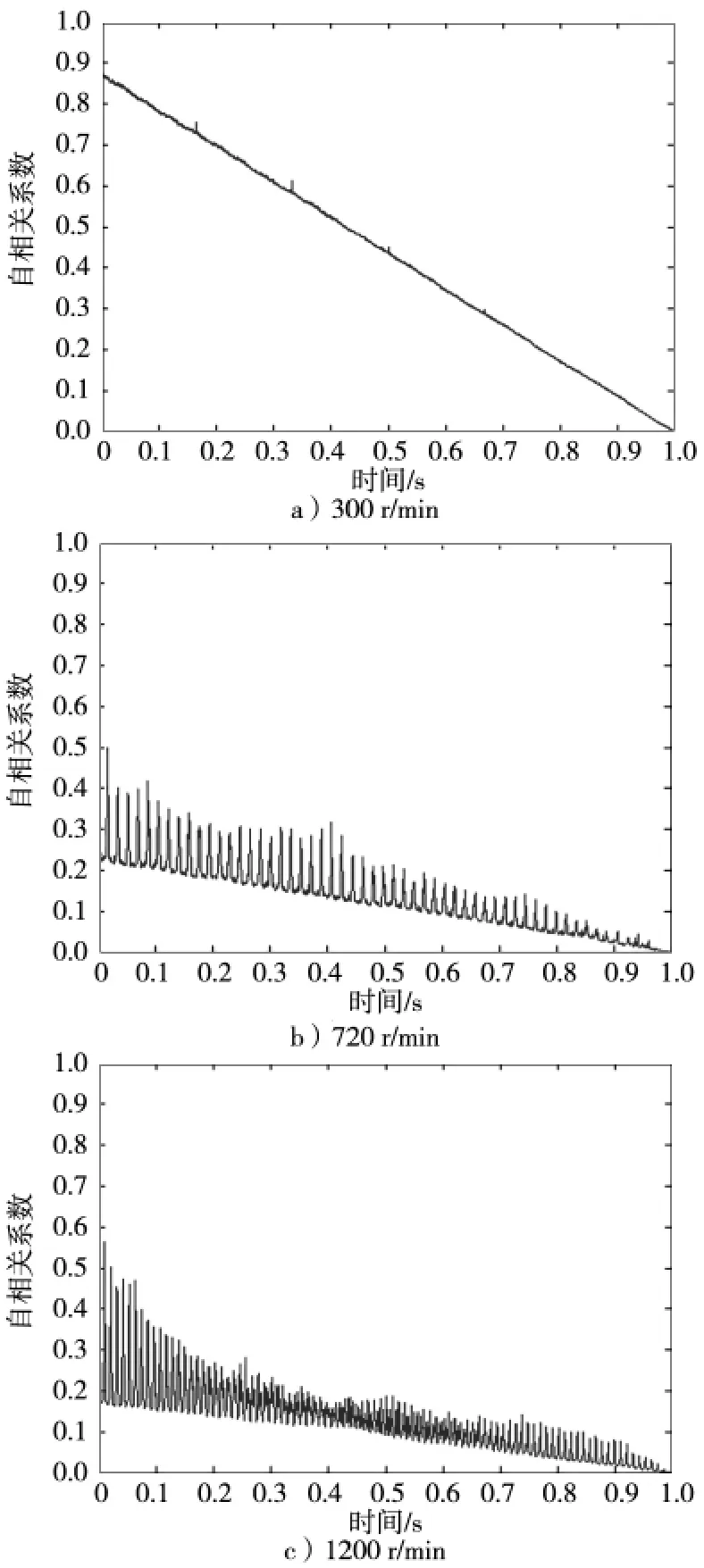

圖4 為300 r/min、720 r/min、1200 r/min 三種轉速下外圈故障短時能量自相關系數的變化曲線,從圖4 可以得到外圈故障各轉速特征頻率(表2)。

(1)在轉速較小的情況下,對短時能量曲線求自相關,曲線沒有表現出周期性(圖4a))。

(2)隨著轉速增加,位于軸承座上的傳感器采集的信號表明對故障愈發敏感,轉速為720 r/min 時周期性的沖擊成分已經逐漸明顯,短時能量中的周期分量很明顯(圖4b))。

(3)自相關曲線出現了周期性成分,其周期為0.018 2 s,頻率為1/(0.018 2 s)=54.95 Hz。轉速為1200 r/min 時,自相關曲線中的周期性成分周期為0.011 1 s,頻率為1/(0.011 1 s)=90.09 Hz(圖4c))。

圖4 外圈故障聲發射信號短時能量自相關系數曲線

從表2 還可以看出,聲發射信號對轉速更為敏感,轉速增加使得實際特征頻率更加接近理論特征頻率。

表2 外圈故障各轉速特征頻率分析

在轉速300 r/min 的工況下,滾動體故障聲發射信號短時能量自相關曲線也無沖擊出現,高轉速下滾動體故障信號周期性沖擊不如外圈故障聲發射信號周期性明顯,這是因為該聲發射信號在傳播過程中,經歷了內圈、滾珠、外圈界面依次碰撞耦合,外圈界面和軸承座耦合后再由位于軸承座上的傳感器采集,其傳播過程更加復雜,多個耦合界面造成了劇烈的聲發射信號衰減,同時傳播路徑的增多也導致信號受到干擾繁雜(圖5)。

圖5 滾動體故障聲發射信號短時能量自相關曲線

1200 r/min 故障振動信號短時能量自相關曲線如圖6 所示,振動信號可能是由于試驗裝置和背景噪聲的影響,在進行短時能量法分析時同樣無法顯示出周期性,這也就表示要想通過振動信號判別出故障,需要更復雜的信號處理技術。

圖6 1200 r/min 故障振動信號短時能量自相關曲線

3 結論

聲發射信號的時域統計參數如峰值、峭度系數、裕度因子等都可以檢測信號中有無沖擊,在高轉速下故障軸承各參數相較于正常軸承均有不同程度的增大,應用短時能量法可以顯示出明顯的外圈故障軸承的周期性沖擊,實際特征頻率與理論特征頻率接近,對于滾動體故障軸承雖然無法求出特征頻率,但仍有明顯的沖擊出現。振動信號構成比較復雜,噪聲信號甚至會掩蓋故障信號,僅僅通過時域方法分析不能有效排除干擾信號,無法準確判斷滾動軸承是否存在故障,因此需要利用更復雜的信號處理技術。