催化重整加熱爐系統(tǒng)優(yōu)化改造

許雯,夏禹,謝舟

(中國石油化工股份有限公司廣州石化分公司,廣東廣州 510000)

加熱爐是一種直接燃燒燃料、加熱工藝介質的設備,在煉油化工生產中起重要作用。重整裝置催化加熱爐占能耗約60%。而反映加熱爐運行狀況的最重要的參數(shù)之一就是加熱爐的熱效率。加熱爐熱效率不是直觀測量值,必須根據(jù)爐子的實際熱負荷、實際燃料消耗量等運行工況參數(shù)計算得出。某石化2#重整裝置針對加熱爐現(xiàn)存問題分析原因,制定四個大修改造項目以及后期三個優(yōu)化調整維護措施,從工藝和設備各個方面改善加熱爐燃燒現(xiàn)狀,深挖潛效,提高加熱爐熱效率,避免能源浪費,實現(xiàn)節(jié)能環(huán)保。

1 存在問題分析

某石化2#重整裝置加熱爐目前存在問題:(1)燃料氣組分比較復雜且熱值偏低;(2)各個加熱爐燃料氣用量偏大;(3)加熱爐低氮燃燒器爐前壓力偏高;(4)加熱爐火嘴出現(xiàn)脫焰、尾燃等現(xiàn)象;(5)裝置燃料氣進爐溫度偏低。

該石化2#重整裝置加熱爐燃料主要為管網(wǎng)高壓燃料氣及自產解吸氣,總用量約8 000~10 000 Nm3/h。但是由于管網(wǎng)燃料氣組分比較復雜且熱值偏低,使得各個加熱爐燃料用氣量偏大,導致加熱爐低氮燃燒器爐前壓力偏高。目前部分加熱爐燃料氣壓力達到0.15 MPa(設計壓力0.05~0.15 MPa),導致火嘴出現(xiàn)脫焰、尾燃等現(xiàn)象。不僅影響加熱爐出口溫度以及環(huán)保排放,也導致無法繼續(xù)提溫并增加裝置處理量。同時裝置燃料氣進爐溫度40 ℃,溫度偏低;而低壓蒸汽凝結水出口溫度大于150 ℃,熱量未被利用,造成能源浪費。

2 優(yōu)化內容

2.1 改造項目

2.1.1 噴涂節(jié)能涂料

LH-W-6 耐高溫反輻射節(jié)能涂料是根據(jù)“二次輻射”原理開發(fā)的節(jié)能產品(增加爐墻內表面輻射率,提高輻射室傳熱量)。當加熱爐爐膛溫度超過700 ℃時,主要是靠輻射傳熱。加熱爐輻射室襯里使用的耐火材料常溫下的黑度一般為0.6~0.8,并隨著溫度的升高而大幅下降,LH-W-6 涂料能減緩這種溫度下降趨勢。

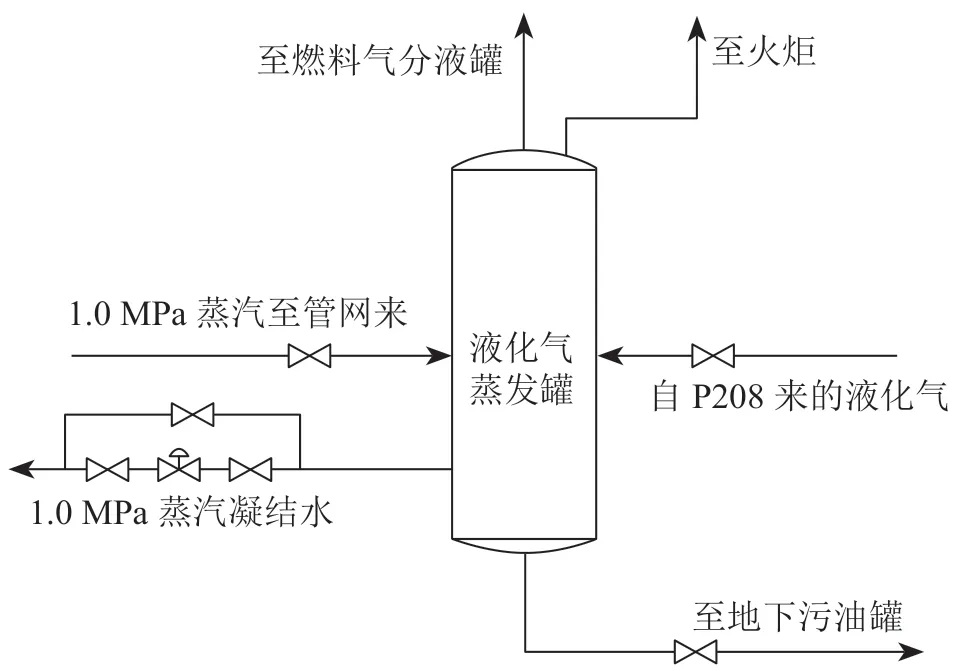

2.1.2 將部分液化氣補入燃料氣系統(tǒng)

該裝置自產液化氣,加熱爐使用的是來自管網(wǎng)的燃料氣,為改善燃料氣熱值,避免燃料氣熱值不穩(wěn)定造成加熱爐溫度波動,該裝置將自產部分液化氣補入燃料氣系統(tǒng)。具體流程見圖1。

圖1 液化氣補入燃料氣系統(tǒng)流程

2.1.3 增加凝結水與燃料氣節(jié)能換熱流程

增設凝結水與燃料氣節(jié)能換熱流程,合理利用凝結水余熱,提高燃料氣進爐溫度,同時起到節(jié)能環(huán)保作用。詳情見圖2。

圖2 燃料氣與低壓蒸汽凝結水換熱過程

2.1.4 將重整進料換熱器改為纏繞式

纏繞管式換熱器相對于普通板式換熱器具有不可比擬的優(yōu)勢,適用溫度范圍廣、適應熱沖擊、熱應力自身消除、緊湊度高。由于自身的特殊構造,使得流場充分發(fā)展,不存在流動死區(qū)。也可通過設置多股管程(殼程單股)在一臺設備內滿足多股流體的同時換熱。纏繞管式換熱器能高效回收反應產物余熱,提高了裝置原料進加熱爐溫度,降低了燃料氣消耗,從而降低了裝置能耗。

2.2 技術調整內容

為充分提高加熱爐熱效率,經(jīng)一系列優(yōu)化改造后某石化2#重整裝置以加熱爐煙氣氧含量、爐膛負壓、輻射室出口溫度作為三個關鍵參數(shù),通過現(xiàn)場排查堵漏,定期清理燃料氣火嘴,改造燃燒器,調整風門和煙道擋板大小,摻混部分自產液化氣改變燃料氣組成等等可操作措施,改變加熱爐煙氣氧含量、爐膛負壓和火嘴瓦斯壓力,使得輻射室出口溫度達到工業(yè)排放要求,進而提高加熱爐熱效率[1-2]。

2.2.1 控制煙氣氧含量

煙氣氧含量是加熱爐操作中最為關鍵的參數(shù),氧含量過高說明通入空氣過多,熱量損失大,爐效率低。氧含量過低,說明通入空氣過少,火焰燃燒不完全,煙氣中CO含量增高。

加熱爐煙氣氧含量控制范圍一般為1.5%~3.5%(對所有爐適用)。為避免受解吸氣影響,可摻混部分自產液化氣改變燃料氣組成,減少各加熱爐煙氣氧含量的波動。操作人員應通過平均值進行判斷,控制其平均值在2.5%左右為最佳,同時應保證煙氣氧含量波動最低點不低于1%。同時為防止氮氧化物、一氧化碳等排放物超標,將加熱爐燃燒器改為低氮燃燒器,避免造成環(huán)保超標。

操作人員通過煙道擋板對煙氣氧含量進行調整。開大煙道擋板則抽力增加,煙氣氧含量升高,爐膛負壓升高,但爐膛負壓高會導致加熱爐漏氣部位泄漏量增大以及對流室換熱效果變差,最終導致爐效率降低。也可通過調整火嘴風門開度控制火嘴燃燒情況,進而影響煙氣氧含量。現(xiàn)場排查堵漏主要著眼于將火嘴燃燒情況調整一致,如發(fā)現(xiàn)大多數(shù)火嘴都出現(xiàn)高氧或缺氧情況,則應進行整體調整與清理。

2.2.2 調整爐膛負壓

爐膛負壓過高爐效率下降;爐膛負壓過低、甚至出現(xiàn)正壓容易出現(xiàn)回火傷人。所以控制范圍為負壓表讀數(shù)30~70 kPa(對所有爐適用)。應盡量維持爐膛負壓穩(wěn)定在50 kPa左右為最佳。

操作人員可通過DCS爐膛負壓表判斷,也可通過觀察現(xiàn)場一次表或觀察火焰燃燒情況進行判斷。如果各火嘴火焰均出現(xiàn)無力、不穩(wěn)定、飄散的狀態(tài),則說明爐膛負壓可能偏低,應通過煙道擋板開度來調整控制爐膛負壓,同時由于煙道擋板的調整會影響煙氣氧含量,故同時也需要對加熱爐的一二次風門進行調整。爐膛負壓的調整應以煙道擋板為主,一二次風門調整為輔。現(xiàn)場操作人員可通過對火嘴一、二次風門的調整配合內部操作人員達到最合理的控制組合,在完成調整后對爐膛燃燒情況進行檢查,幫助內部操作人員進行修正。

2.2.3 調整火嘴瓦斯壓力

火嘴瓦斯壓力可以代表火嘴噴射燃料氣的速度。壓力越高則進入爐膛的瓦斯越多,火焰越高大。DCS顯示的主火嘴壓力為調節(jié)閥后到爐前閥之間的壓力,應控制在0.07~0.15 MPa之間,0.1 MPa左右為最佳。對現(xiàn)場而言主火嘴爐前壓力一次表控0.02~0.1 MPa,建議控制在0.05 MPa 左右,同一臺加熱爐的火嘴壓力應盡量一致。應將長明燈爐前閥開大,將長明燈爐前壓力一次表控0.1~0.2 MPa,由自力式調節(jié)閥自動控制長明燈壓力。

現(xiàn)場操作人員通過爐前閥附近的一次表可進行判斷,同時根據(jù)火焰長度進行輔助判斷。現(xiàn)場操作人員通過對主火嘴爐前閥的調整控制火嘴瓦斯壓力,同時針對現(xiàn)場加熱爐各處進行排查堵漏,確保火嘴瓦斯壓力不因外部因素導致波動。各加熱爐主火嘴均有兩道爐前閥。加熱爐建議全開第二道閥,用第一道閥控制火嘴壓力。操作人員應注意觀察DCS 主火嘴瓦斯調節(jié)閥開度和瓦斯壓力讀數(shù)的變化。在各爐都投串級、投高選的前提下,當壓力表讀數(shù)不斷上升而瓦斯流量不變時,可嘗試切換阻火器。

3 優(yōu)化改造前后效果對比

優(yōu)化改造前后結果主要對爐膛溫度、燃料氣用量、燃料氣熱值、爐前壓力、排煙溫度等方面進行對比。以下為某石化2#重整裝置加熱爐在重整處理量135 t/h,反應溫度515 ℃的相同工況下進行對比,具體結果如下。

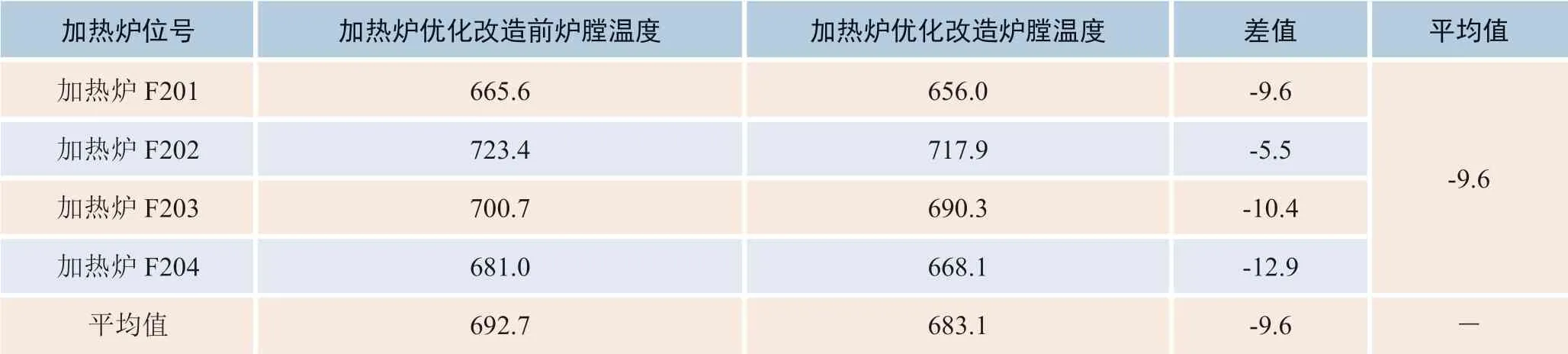

3.1 加熱爐爐膛溫度

在重整單元同樣反應溫度以及處理情況下,由表1 得出,加熱爐優(yōu)化改造與調整后由原來平均爐膛溫度由692.7 ℃下降至683.1 ℃,使得達到與之前相同的加熱爐出口溫度所對應的爐膛溫度降低9.6 ℃。詳細對比見表1。

表1 加熱爐系統(tǒng)優(yōu)化改造前后爐膛溫度對比 ℃

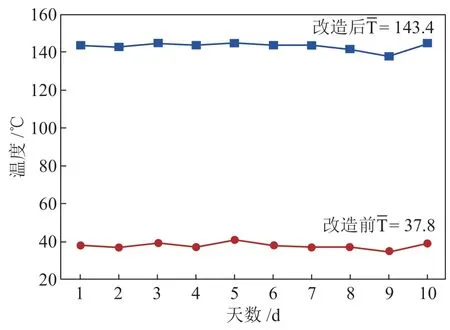

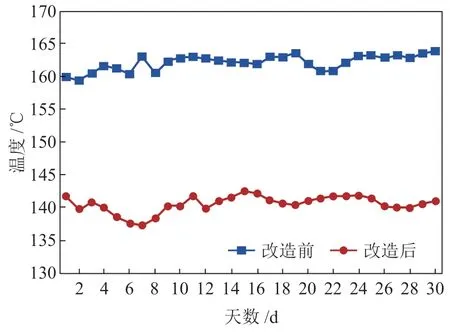

3.2 凝結水與燃料氣節(jié)能換熱項目溫度

選取凝結水與燃料氣節(jié)能換熱項目優(yōu)化改造前后各10天數(shù)據(jù)情況作對比,由圖3可得出,凝結水與燃料氣節(jié)能換熱之后,燃料氣溫度提高了105.6 ℃。燃料氣進爐溫度的提高大大降低了各爐燃料氣的用量。

圖3 凝結水與燃料氣節(jié)能換熱項目優(yōu)化改造前后燃料氣溫度對比

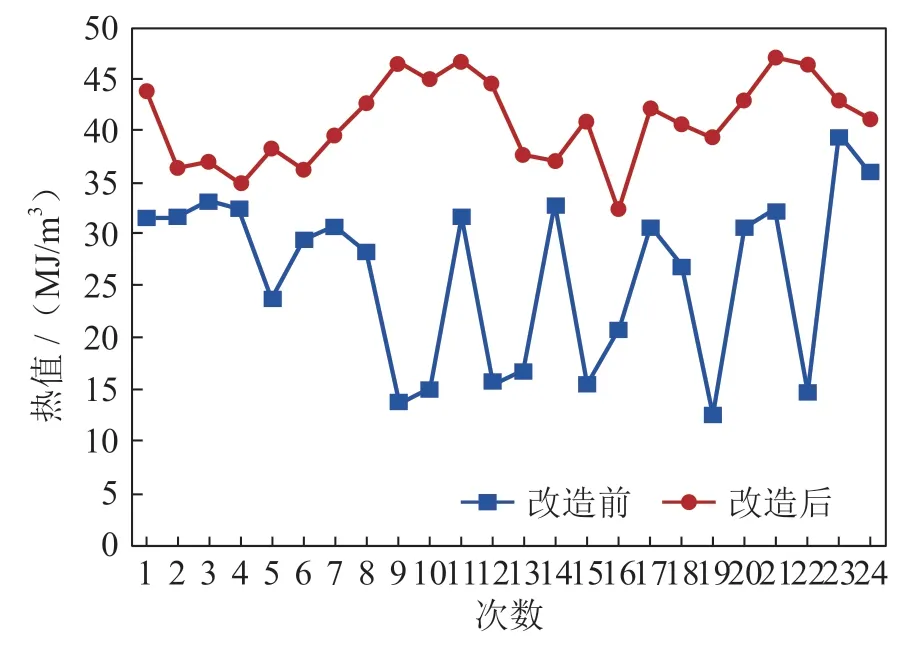

3.3 燃料氣熱值

選取加熱爐優(yōu)化改造前后各24次分析數(shù)據(jù)作對比,見圖4。如圖所示,新增液化氣補充至燃料氣系統(tǒng)技改技措項目后,維持液化氣補充至燃料氣系統(tǒng)2 t/h的流量,燃料氣熱值由之前26.1 MJ/m3提高至40.1 MJ/m3,相比提高了14 MJ/m3。

圖4 加熱爐系統(tǒng)優(yōu)化改造前后燃料氣熱值對比

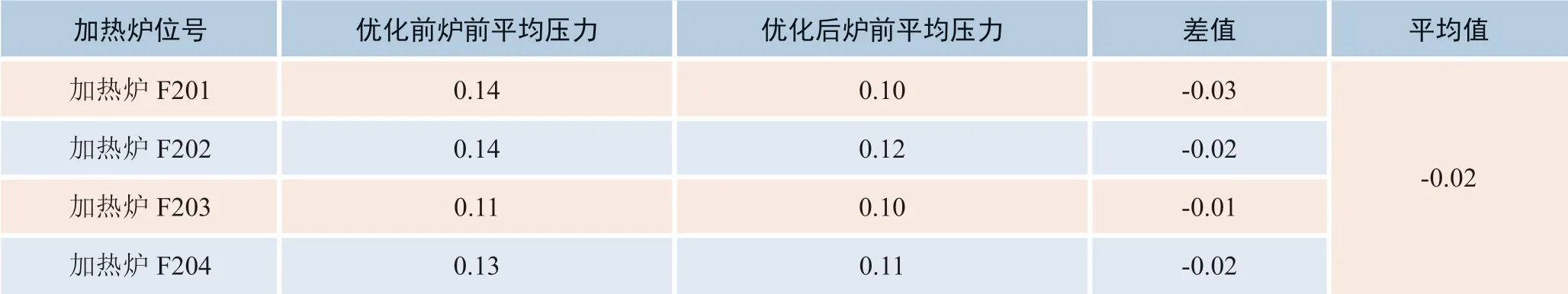

3.4 爐前壓力

選取加熱爐優(yōu)化改造前后各30天數(shù)據(jù)情況作對比,作表2。由表2可得出,加熱爐各爐燃料氣爐前壓力都有所減少,平均減少0.02 MPa。燃料氣壓力降低后低氮燃燒器由于燃料氣壓力偏高,流速過快導致的脫焰以及尾燃的情況有所好轉。

表2 加熱爐系統(tǒng)優(yōu)化改造前后爐前壓力對比 MPa

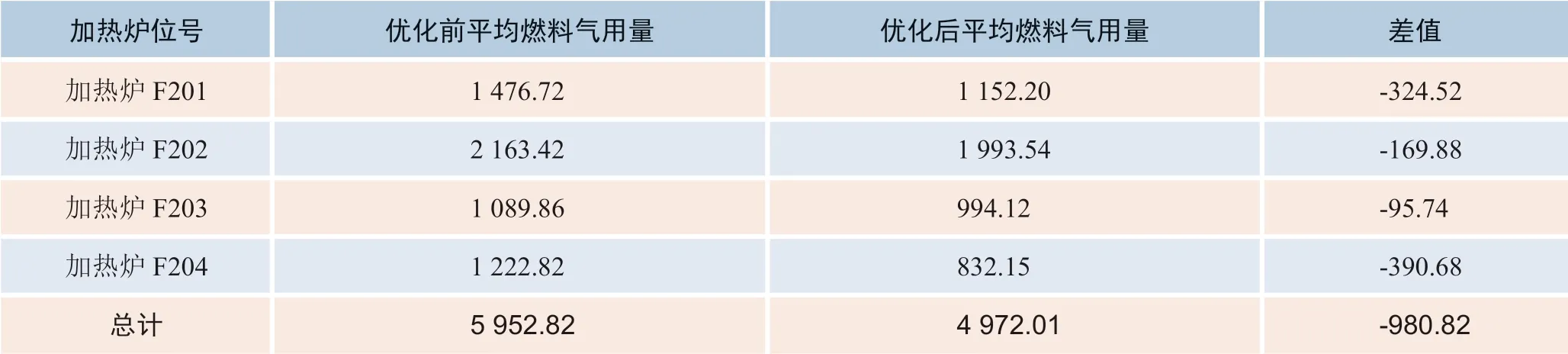

3.5 燃料氣用量

F201-F204 燃料氣用量減少更多與此次大修將換熱器更換為熱負荷更大的纏繞管式換熱器有關。優(yōu)化改造前后冷端物料換熱后溫度相同,但是熱端溫差由39 ℃降低至26 ℃,所以纏繞式換熱器較之進料板式換熱器換熱效率更高,相比較而言F201-F204 負荷降低。而提高燃料氣熱值,提高進爐燃料氣溫度,輻射式新型涂料的應用等都對于降低燃料氣單耗有明顯效果,具體詳見表3。由表3得出,加熱爐系統(tǒng)優(yōu)化改造與調整后加熱爐燃料氣用量大幅減少,加熱爐燃料氣總用量由5 952.82 Nm3/h降低至4 972.01 Nm3/h,減少了980.82 Nm3/h。

表3 加熱爐系統(tǒng)優(yōu)化改造前后燃料氣使用量對比 Nm3/h

3.6 排煙溫度

選取加熱爐優(yōu)化改造前后各30天數(shù)據(jù)情況作對比,如圖5所示。通過各項優(yōu)化措施后加熱爐燃料氣總用量減少,爐膛輻射室溫度降低所以加熱爐排煙溫度降低,加熱爐排煙溫度也由162.3 ℃降低至140.6℃,降低21.7 ℃,加熱爐熱效率由92%提高至93.5%。

圖5 加熱爐系統(tǒng)優(yōu)化改造前后加熱爐排煙溫度對比

4 結論

落實各項加熱爐系統(tǒng)優(yōu)化改造與調整措施后,加熱爐燃料氣總用量減少980.82 Nm3/h,加熱爐排煙溫度由162.3 ℃降低至140.6 ℃,加熱爐熱效率由92%提高至93.5%。某石化2#重整裝置在此基礎上,計劃將在爐管上增加耐高溫導熱涂料,提高導熱體的導熱能力,提高爐膛內的熱傳遞效果,減少散熱損失。同時從生產實際出發(fā),調整加熱爐關鍵參數(shù),定期優(yōu)化維護加熱爐,深挖加熱爐爐效率,實現(xiàn)節(jié)能環(huán)保,提產增效。