多孔聚合物制備多孔炭及其應用進展

*馬子涵 陳婭 孫睿 張鳳 廖夢珍 謝貴明

(貴州大學化學與化工學院 貴州 550025)

引言

多孔炭是一種含微孔、中孔和大孔等多級孔結構,具有耐高溫、酸/堿性及導電性等特點的新型炭素材料[1]。因其高比表面積、優良的熱和化學穩定性、可調的孔隙結構等,廣泛應用于氣體吸附和分離[2]、催化[3]、能量儲存與轉化[4]等領域。然而,炭前驅體的特性及結構對多孔炭的孔隙結構和性能及其應用起到決定性的作用[5]。多孔聚合物因其具有制備方法多樣、單體來源廣泛、結構可調、組成確定等特性[6],高溫炭化后可得到原位雜元素摻雜和孔隙結構可調的多孔炭材料。筆者主要綜述了多孔聚合物及其制備多級孔炭材料的原理、方法,以及多孔炭的主要應用。

1.多孔聚合物

多孔聚合物是采用高分子合成手段制備的具有較大比表面積和豐富多級孔結構的新型功能聚合物[1]。多孔聚合物的孔徑大小可分為微孔(<2nm),中孔(2~50nm)和大孔(>50nm)[7]。按照材料的結晶性,多孔聚合物可以分為非結晶性的共軛微孔聚合物[8]、共價有機聚合物[9]、微孔超交聯聚合物[10]、固有微孔聚合物[11]、多孔芳族骨架[12]等。多孔聚合物的制備方法多樣,包括模板法、嵌段共聚物自組裝法和直接合成法。

(1)模板法

模板法本質上是一種模鑄或鑄造技術,通過直接復制模板的孔結構,從而得到聚合物框架、孔大小形態、表面積特定的多孔結構,適用于制備球狀、管狀、有序空隙等多種結構的多孔聚合物,是合成多孔材料的一種簡單和通用的方法。吳啟強等[13]以20~50nm的納米水滑石為模板,采用原位懸浮聚合制備了VDC-MA共聚物/納米水滑石復合材料,最后酸洗除去模板制得多孔聚合物。

(2)嵌段共聚物自組裝法

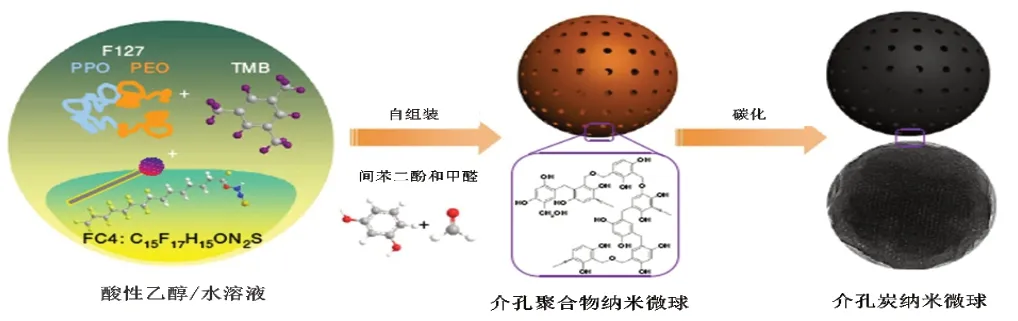

嵌段共聚物自組裝法是以嵌段聚合物為組裝單元,在溶液里通過自組裝或先組裝后再固化反應形成多孔聚合物[14]。Liu等[15]以陽離子氟碳表面活性劑FC4和三嵌段共聚物F127為模板劑,在乙醇和1,3,5-三甲苯(TMB)的共溶劑體系下,間苯二酚和甲醛自組裝合成介孔聚合物微球(MPNs),孔徑為3.5nm,比表面積為462m2·g-1,孔體積為0.29cm3·g-1,如圖1所示。模板法和嵌段共聚物自組裝法均可以實現中孔和大孔的精確控制,但是需要犧牲模板成分,材料的利用率低。

圖1 介孔炭納米球的形成示意圖[15]

(3)直接合成法

直接合成法是一些化合物通過Friedel-Crafts、偶聯、縮合、傅克烷基化或交聯等反應制得微孔聚合物、中/大孔聚合物和多級孔聚合物。Vargheese等[16]將三聚氰胺和聯苯進行Friedel-Crafts反應,合成了球形三嗪基多孔有機聚合物。Kim等[17]利用對苯二甲酰氯(TC)與1,3,5-三苯基苯進行Friedel-Crafts反應,使用無水AlCl3作為催化劑合成了羰基芳香多孔聚合物。Zhang等[18]在無水FeCl3的促進下,利用苯基三甲基硅烷和對苯二胺交聯劑進行傅克烷基化反應合成了超交聯多孔有機聚合物(HCPB)。

2.多孔聚合物制備多孔炭的原理和方法

多孔聚合物制備多孔炭的方法有直接炭化法、催化活化法、模板法等。其中,催化活化法是以金屬化合物為催化劑,引入到炭材料中,使金屬原子周圍的碳原子均成為氣化反應的活性點,優先發生氧化作用,在炭材料中形成孔[19]。模板法按所使用的模板劑的不同,可分為硬模板法和軟模板法,硬模板法是模板劑通過物理或者化學(溶膠-凝膠法、原位聚合法等)途徑與炭前驅體復合,炭化后刻蝕去除模板劑即得到多孔炭。軟模板法以遇熱不穩定的有機化合物為模板劑,與炭前驅體復合形成有機納米復合材料,在炭化過程中軟模板熱解形成氣體產物逃逸出即可制得多孔炭材料[19]。Liu等[15]采用自組裝的MPNs直接炭化生成比表面積為857m2·g-1,孔體積為0.45cm3·g-1的介孔結構可調的介孔炭納米球(MCNs),如圖1所示。Vargheese等[16]采用三嗪基多孔有機聚合物直接進行炭化制備了比表面積為801m2·g-1,平均孔徑為1.9nm,孔容為0.38cm3·g-1的氮摻雜微孔炭(N-MPC)。吳啟強等[13]以VDC-MA共聚物/納米水滑石復合材料為碳源,通過800℃高溫炭化和酸洗消除水滑石模板制得到多孔炭,其比表面積約為1000m2·g-1左右,平均孔徑為2nm左右,中孔率達26.5%。Kim等[17]利用羰基芳香多孔聚合物,經乙二胺、甲醇胺化處理和2-氨基乙硫醇浸漬后,再炭化得到比表面積為1060m2·g-1,平均孔徑為0.4nm的氮摻雜微孔炭。Zhang等[20]以納米SiO2作為硬模板,利用1,4-鄰苯二甲醛與吡咯反應制備包裹有納米SiO2的多孔聚合物微球,經NaOH溶液刻蝕和FeCl2處理得到含鐵比表面積為486m2·g-1的中空聚合物球,熱解得到比表面積為518m2·g-1的Fe/N共摻雜多孔炭。如圖2(a)所示,Lv等[21]通過對苯二胺與二茂鐵甲醛的簡單縮合制備了多孔有機聚合物(POP),炭化得到比表面積為415m2·g-1,孔容為0.371cm3·g-1,平均孔徑為18nm的N摻雜多孔炭催化劑(γ-Fe2O3/NPC)。江煌[22]以萘的衍生物為單體,甲縮醛(FDA)作為外部交聯劑,利用Friedel-Crafts反應制得超交聯聚合物,通過KOH活化炭化制得比表面積為944~2755m2·g-1,具有豐富的微孔的多孔炭。Zhang等[18]利用超交聯多孔有機聚合物經KOH活化炭化制備了具有比表面積為3101m2·g-1和孔容為1.84cm3·g-1的多孔炭。

圖2 γ-Fe2O3/NPC-X的合成路線及γ-Fe2O3/NPC-800催化還原硝基苯的機理和應用研究[21]

3.多孔聚合物基多孔炭的應用

多孔聚合物制備的多孔炭在能量儲存與轉化、催化劑負載和吸附分離等方面具有良好的應用前景[20,23-25]。Vargheese等[16]用三嗪基多孔有機聚合物制得的多孔炭N-MPC,在6.0M KOH電解質中和0.5A·g-1的條件下比電容達到505F·g-1,10000次循環后的電容損失僅為11%,展現較好的電容性能和循環穩定性。Kim等[17]利用羰基芳香多孔聚合物得到的氮摻雜微孔炭材料作為超級電容器電極材料,在1A·g-1時,比電容為203.2F·g-1。Zhang等[20]利用合成的共軛多孔聚合物制備Fe和N共摻雜的多孔炭材料作為氧化還原反應的非貴金屬電化學催化劑,對甲醇的選擇性和避免交叉效應的能力明顯優于市場上現有的Pt/C催化劑。Lv等[21]利用制備的N摻雜γ-Fe2O3/NPC多孔炭作為催化還原硝基化合物的催化劑,其中γ-Fe2O3/NPC-800的多孔結構為反應物提供了大量的比表面積,其催化還原硝基苯的機理如圖2(b)所示;γ-Fe2O3/NPC-800催化劑展現良好循環穩定性,循環使用10次后依然表現出優異的轉化率和選擇性,如圖2(c)。江煌[22]以萘的衍生物制備的多孔炭,在273K和1.0bar下表現出高的CO2吸附值為3.30mmol·g-1,可作為捕獲CO2的潛在材料之一;同時還對孔雀石綠具有高吸附值為862.5mg·g-1,成為一種極具潛力的新型工業吸附劑,可用于去除水溶液中的有機染料;此外,該多孔炭對碘具有較好的攝取效果,質量分數為739.1%,可作為去除氣態碘分子的良好材料。Zhang等[18]以HCPB為前驅體經過KOH炭化活化制備的多孔炭可為氣體吸附和電化學儲能提供更容易接近的表面和位點,具有較高的吸氫能力和甲烷吸附能力。顯然,這些多孔炭在廢水處理、氣體吸附、催化和能量儲存與轉化等方面具有廣闊的應用前景。

4.結論

多孔聚合物的制備方法多樣,簡便、快捷,其組成單元結構豐富,可實現孔尺寸與形狀的調節,同時具有良好的加工性能,能夠將多種化學功能基團納入多孔框架或孔隙表面,因而可以制備具有高的比表面積、豐富的孔道結構以及多元素原位摻雜的多孔炭。雖然多孔炭在超級電容器電極材料、吸附、催化等諸多現代科學領域展現了良好的發展前景,但是在鋰離子電池、Li-S電池、燃料電池以及CO2捕集等領域的應用較少。盡管多孔聚合物的制備方法多樣,但是很難做到聚合物的孔隙結構精準有序的調控制備,難以得到有序多孔炭材料,建議利用熱力學和動力學的相關數據,建立數學模型,引入材料基因組方法,實現聚合物功能和結構精準調控,制備可控有序多孔炭材料。