宏巖煤礦不同孔徑鉆孔瓦斯抽采效果分析

*郝芋胺

(山西離柳焦煤集團有限公司 山西 033000)

我國的煤炭資源豐富,分布范圍廣,但是地質條件差異性較大,煤層賦存條件復雜,且大部分煤礦采用井工開采,高瓦斯、突出礦井占有相當大的比例。高瓦斯、突出礦井安全生產的重中之重就是瓦斯防治,其中,進行煤層抽采是礦井瓦斯防治的最根本、最有效的方式方法。在瓦斯抽采過程中,抽采鉆孔孔徑是瓦斯抽采的關鍵參數之一,若選擇大孔徑鉆孔,需要投入較大的鉆機鉆具等設備;若選擇較小孔徑的鉆孔,則達不到預想的抽采效果,因此選擇合適的抽采鉆孔孔徑,不但能夠實現較好的抽采效果,而且能夠節省大量的施工成本。

近年來,許多專家學者就不同鉆孔孔徑對瓦斯抽采效果的作用進行了試驗研究。許滿貴等[1]通過數值模擬的方式得到了抽采率和抽采半徑與鉆孔孔徑的相關關系。王振亞[2]采用多種研究方式,試驗了不同孔徑對瓦斯抽采效果的影響,研究了瓦斯抽采效果與鉆孔孔徑的定量關系,得到了適合礦井的抽采鉆孔孔徑。薛明理等[3]利用理論分析得到了不同孔徑的順層抽采鉆孔的抽采參數變化(瓦斯流量以及濃度),分為3個階段,分別為快速衰減、不穩定波動以及極限抽采。劉冠鵬、劉軍等[4-5]通過研究得出排放鉆孔的孔徑與排放半徑成正比關系,并且有效半徑增大的幅度遠大于排放鉆孔孔徑的幅度。梁建瑞[6]對不同孔徑與瓦斯抽采效果的關系進行了研究。劉洪明[7]設計在本煤層采用2種孔徑鉆孔進行抽采,并從施工工效和鉆孔下管兩方面對比2種孔徑鉆孔的抽采效果,為今后鉆孔抽放工作提供借鑒。程磊等[8]通過現場試驗和數值模擬相結合的方法,研究瓦斯排放鉆孔影響半徑在不同排放時間和不同超前鉆孔直徑影響下的變化規律。高明[9]采用理論分析和現場實測等綜合研究方法,確定了不同孔徑鉆孔有效排放半徑與時間關系,為相似地質條件的礦井瓦斯排放提供參考。本文基于宏巖煤礦的瓦斯地質和煤層賦存情況,選擇Φ94mm和Φ113mm鉆孔進行現場試驗考察研究,為宏巖煤礦選擇合適、有效的抽采鉆孔孔徑提供數據支撐,對礦井瓦斯治理具有重要意義。

1.試驗地點選取

山西離柳焦煤集團有限公司宏巖煤礦井田面積5.8199 km2,開采煤層為9+10號煤層,核定生產能力為90萬t/a,礦井工業資源/儲量4901.7萬噸,設計可采資源/儲量為2523.84萬噸,區域瓦斯含量為5.23~9.48m3/t,2021年度鑒定的宏巖煤礦瓦斯等級鑒定結果為:礦井絕對瓦斯涌出量34.86m3/t,屬于高瓦斯礦井。

宏巖煤礦9+10號煤層開拓區域劃分為三個采區,目前,二采區和三采區工作面還未形成,選擇在二采區開展不同孔徑瓦斯抽采現場比對試驗不具備條件,因此,現場試驗地點選取在一采區備采工作面10106工作面,選取位置為:Φ113mm本煤層鉆孔施工地點為10106回風順槽400~450m,Φ94mm本煤層鉆孔施工地點為10106切眼,如圖1所示。

圖1 10106回風順槽比對試驗鉆孔位置布置圖

2.試驗地點概況

10106回風順槽和10106膠帶順槽、切眼等巷道共同形成10106工作面生產系統。10106回風順槽與10106膠帶順槽設計全長906m,10106切眼長198m,采用錨桿+金屬網+鋼帶+錨索聯合支護形式,矩形斷面。10106回風順槽巷道掘寬4.8m,掘高3m,掘進斷面14.4m2。10106膠帶順槽巷道掘寬5.2m,掘高3m,掘進斷面15.6m2。10106工作面回采9+10號煤,10106切眼布置在10號煤層中,巷道沿10號煤層底板掘進。

3.施工情況

10106切眼Φ94mm鉆孔開始施工時間為2022年5月4日,結束施工時間為2022年5月15日,總臺班數為32個,施工鉆孔總數為35個,鉆孔總進尺為6180m。

10106回風順槽400~450m處Φ113mm鉆孔開始施工時間為2022年5月17日,結束施工時間為2022年5月23日,總臺班數為17個,施工鉆孔總數為14個,鉆孔總進尺為2226m。

4.瓦斯抽采效果對比分析

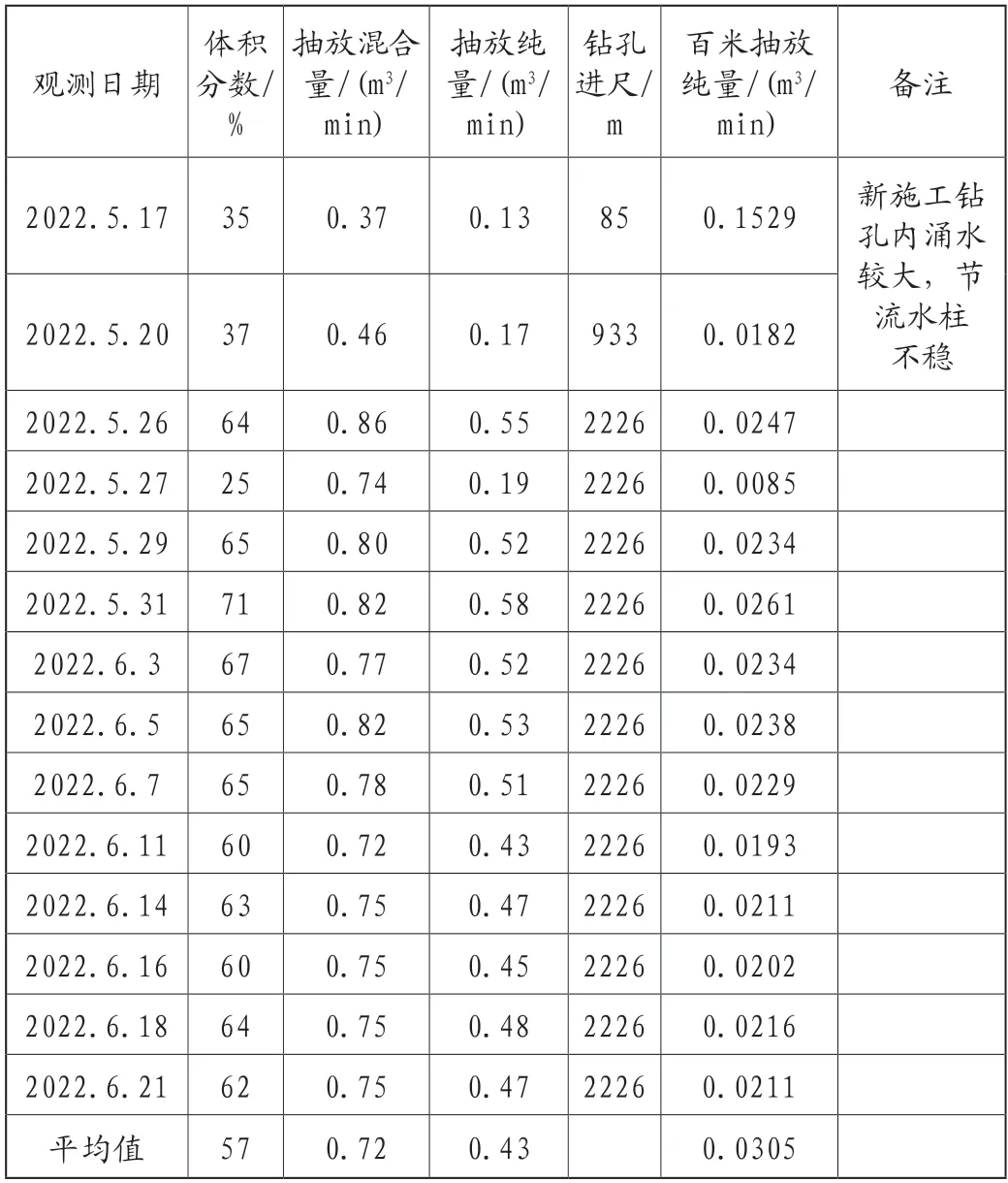

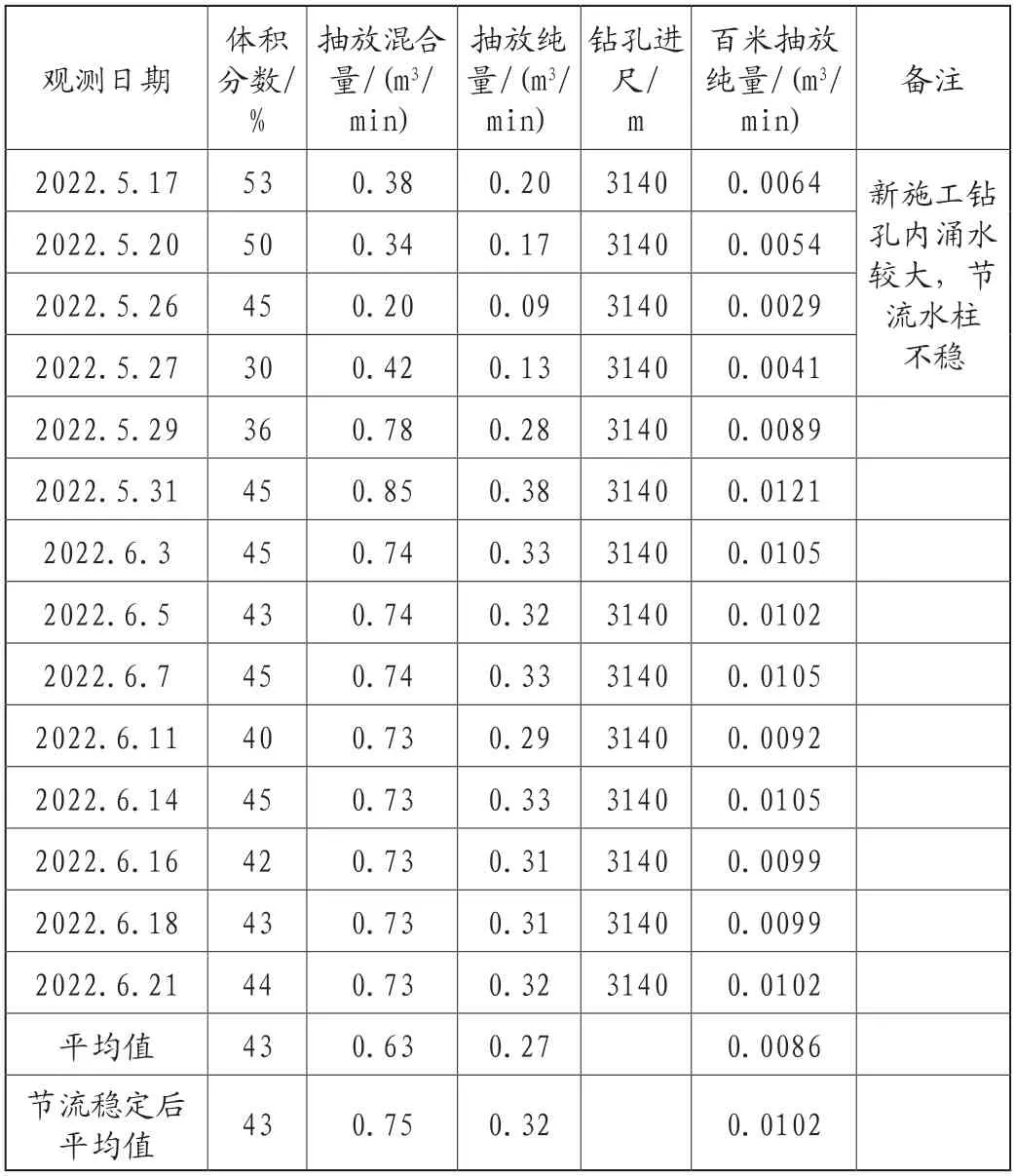

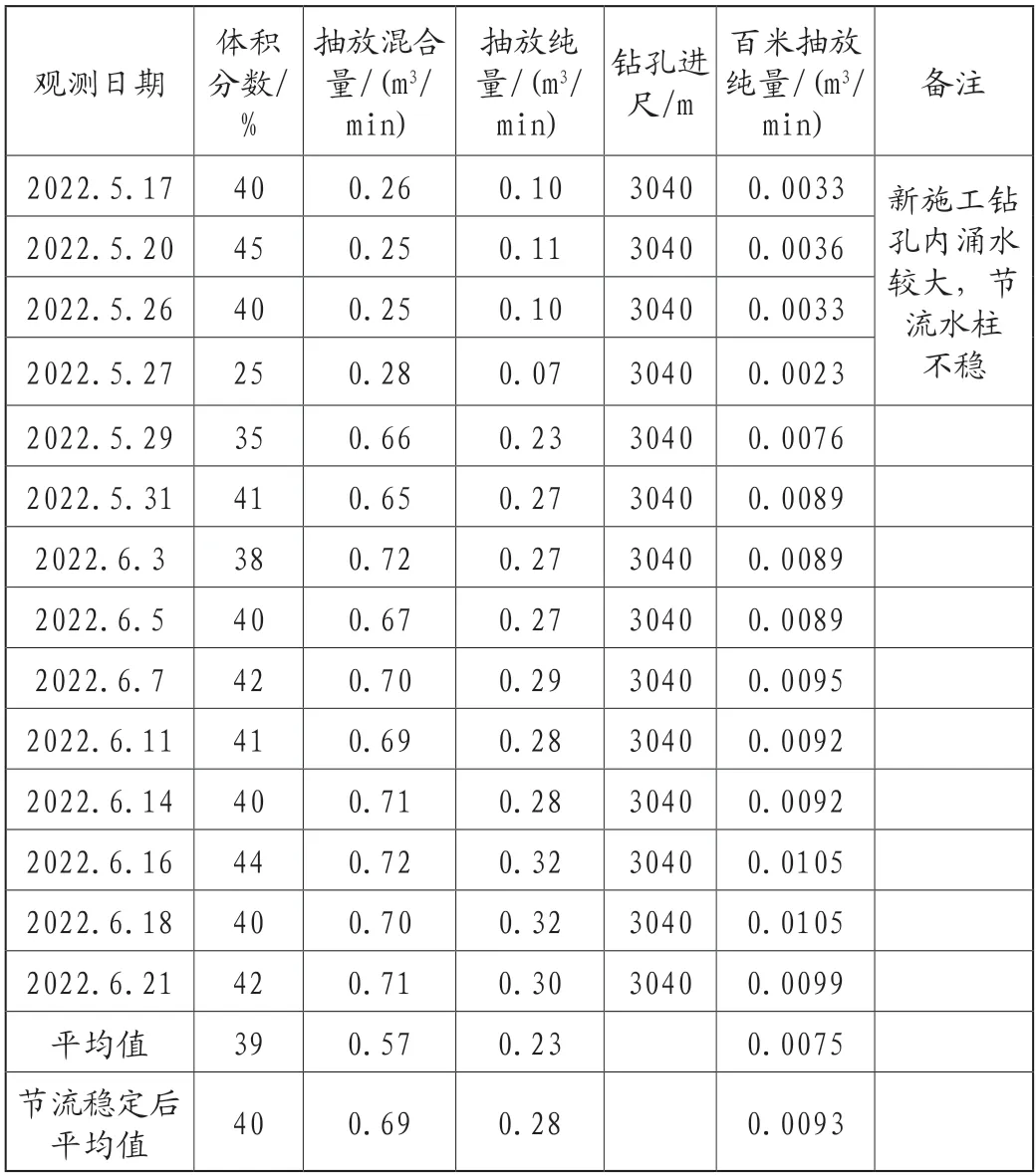

10106回風順槽400~450mΦ113鉆孔從2022年5月17日開始瓦斯抽采數據觀測,截至到2022年6月21日,參與鉆孔觀測個數14個,瓦斯抽采數據觀測14次,如表1所示。10106切眼Φ94鉆孔分兩組進行瓦斯抽采數據觀測,從2022年5月17日開始數據觀測,截至到2022年6月21日,Φ94鉆孔1組參與鉆孔觀測個數18個,Φ94鉆孔2組參與鉆孔觀測個數17個,瓦斯抽采數據均觀測14次,如表2、3所示。

表1 10106回風順槽400~450mΦ113鉆孔瓦斯抽采參數表

表2 10106切眼Φ94鉆孔1組瓦斯抽采參數表

表3 10106切眼Φ94鉆孔2組瓦斯抽采參數表

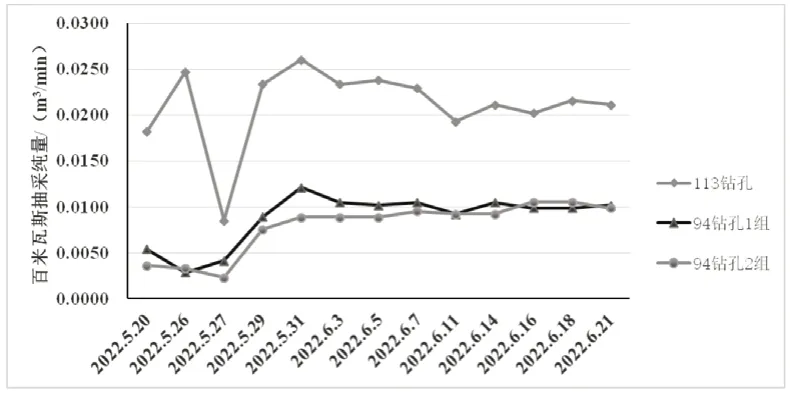

因各組參與比對試驗的鉆孔深度和總進尺不同,不能簡單地采用瓦斯抽采純量和混合量進行對不同孔徑的鉆孔抽采效果進行評價分析。因此,為了更為科學、可靠比對Φ113試驗鉆孔和Φ94鉆孔瓦斯抽采效果,采用瓦斯抽采濃度和百米瓦斯抽采純量進行評價分析。

(1)瓦斯抽采體積分數對比

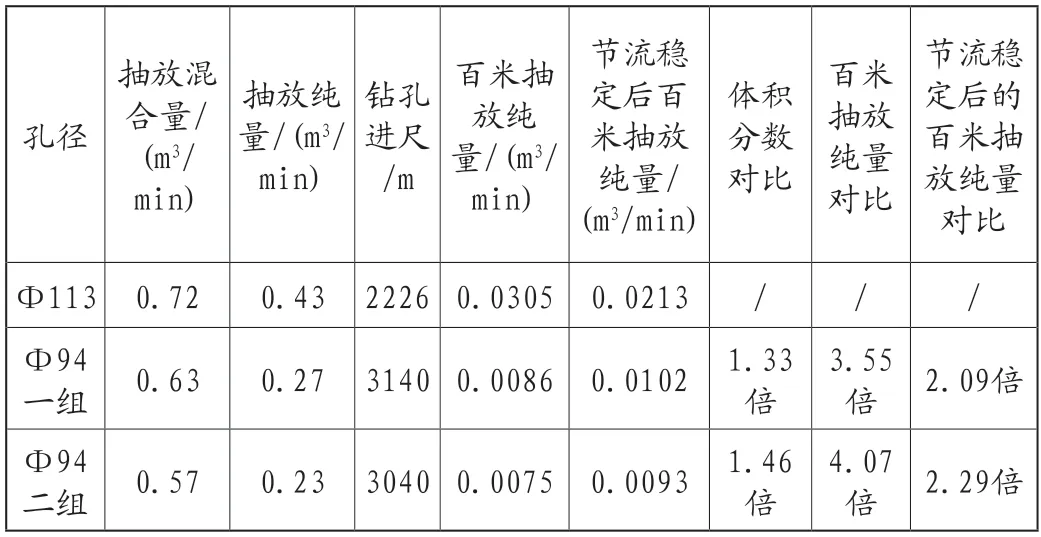

通過對Φ113鉆孔和Φ94鉆孔瓦斯抽采體積分數進行數據分析,截至2022年6月21日,得出Φ113鉆孔平均瓦斯抽采體積分數為57%,Φ94鉆孔1組平均瓦斯抽采體積分數為43%,Φ94鉆孔2組平均瓦斯抽采體積分數為39%,如表4、圖2所示。經過計算,Φ113鉆孔平均瓦斯抽采體積分數分別是Φ94鉆孔1組和Φ94鉆孔2組的1.33倍、1.46倍。

表4 Φ113鉆孔和Φ94鉆孔抽采參數平均值對比表

圖2 Φ113鉆孔和Φ94鉆孔瓦斯抽采體積分數對比圖

(2)百米瓦斯抽采純量對比

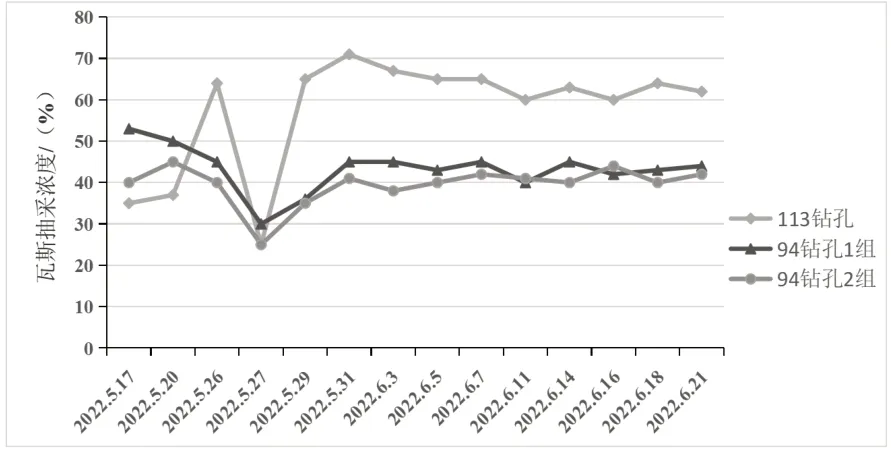

通過對Φ113鉆孔和Φ94鉆孔百米瓦斯抽采純量進行數據分析,截至2022年6月21日,得出Φ113鉆孔平均百米瓦斯抽采純量為0.0305m3/min,Φ94鉆孔1組平均百米瓦斯抽采純量為0.0086m3/min,Φ94鉆孔2組平均百米瓦斯抽采純量為0.0075m3/min,如表4、圖3所示。經過計算,Φ113鉆孔百米瓦斯抽采純量分別是Φ94鉆孔1組和Φ94鉆孔2組的3.55倍、4.07倍。

由于新施工鉆孔前期涌水較多,節流不穩定,待節流穩定后,Φ113鉆孔百米瓦斯抽采純量為0.0213m3/min,Φ94鉆孔1組百米瓦斯抽采純量為0.0102m3/min,Φ94鉆孔2組百米瓦斯抽采純量為0.0093m3/min,如表4、圖3所示。Φ113鉆孔百米瓦斯抽采純量分別是Φ94鉆孔1組和Φ94鉆孔2組的2.09倍、2.29倍。

圖3 Φ113鉆孔和Φ94鉆孔百米瓦斯抽采純量對比圖

從百米瓦斯抽采純量來看,鉆孔孔徑越大,抽采純量越多。原因在于孔徑越大,暴露的表面積越大,煤體微小裂隙越發育;同時鉆孔孔徑越大,煤體卸壓范圍越大,有利于瓦斯通道的形成。

(3)施工臺班進尺對比

通過對Φ113鉆孔和Φ94鉆孔施工臺班進尺進行數據分析,得出Φ113試驗鉆孔臺班進尺為131m/班,Φ94試驗鉆孔臺班進尺為193m/班,Φ113鉆孔臺班進尺是Φ94鉆孔臺班進尺的0.68倍。

5.結論

本文在分析抽采鉆孔瓦斯體積分數、百米瓦斯抽采純量和施工臺班等因素的基礎上,在宏巖煤礦試驗分析不同孔徑對瓦斯抽采效果的影響,得到以下結論:

(1)從不同孔徑的瓦斯抽采體積分數和百米瓦斯抽采純量對比分析來看,Φ113鉆孔比Φ94鉆孔瓦斯抽采效果更好,但施工速度相對較慢。

(2)根據宏巖煤礦實際生產情況,結合考察分析結果,建議下一步宏巖煤礦本煤層抽采鉆孔選擇孔徑Φ113mm的鉆孔。