復合材料R區結構漸近損傷和疲勞壽命趨勢分析研究

*李根生 張憲政

(江西洪都航空工業集團有限責任公司 江西 330024)

復合材料因其耐高溫、耐腐蝕、耐疲勞以及比強度、比模量高等優點,在航空航天等領域應用越來越廣泛[1]。復合材料技術不斷完善。然而在生產和應用過程中,不可避免地會產生分層、夾雜、脫粘等缺陷[2],這些缺陷嚴重影響產品性能,復合材料連接角片的R區為曲面過渡區,同時,R區多為應力集中區域[3],更容易發生疲勞破壞。

目前針對復合材料疲勞壽命的研究較少,利用理論解析法或有限元建立典型漸進損傷模型和疲勞壽命模型效率更高,且有利于參數化研究。

本文通過復合材料L型角片的模型,探究復合材料R區的漸進損傷和疲勞壽命模型,疲勞壽命趨勢分析。基于ABAQUS建立模型進行仿真分析,采用UMAT子程序建立復合材料L型角片R區的漸進損傷和疲勞壽命模型。為典型復合材料的疲勞壽命分析提供參考。

1.復合材料L型角片有限元建模

復合材料的破壞模式一般分為以下四大類,纖維損傷破壞、基體損傷破壞、層間分層破壞以及基體和纖維之間的剪切損傷破壞,由于破壞模式的復雜,建立三維實體有限元模型。基于復合材料翼梁連接結構R區,應用ABAQUS軟件建立復合材料L型角片三維模型。模型如圖1所示,拉伸寬度為25mm,此模型定義為基準模型。由于復合材料翼梁連接結構的失效主要集中在R區,所以子程序的漸進損傷只應用于R區,并且只有R區參與UMAT子程序的疲勞壽命的計算。另外把有限元模型分為兩個部分,分別采用不同的方式賦予力臂和R區材料屬性。L型角片總厚度為2.992mm,單層層合板厚度為0.187mm,共16層。其鋪層順序為[ 45/-45/0/90/0/-45/45/0]S,力學性能如表1所示。

表1 鋪層材料的力學性能

圖1 三維實體有限元模型(基準模型)

注:E11,E22,E33為纖維方向、橫向、厚度方向的楊氏模型;Vij,Gij(ij=12,13,23)分別為1-2、1-3、2-3平面的泊松比和剪切模量;XT,XC為纖維方向的拉伸、壓縮強度;YT,YC為橫向的拉伸、壓縮強度;ZT,ZC為厚度方向的拉伸、壓縮強度;Sc12,Sc13,Sc23為分別代表1-2、1-3、2-3平面的剪切強度。

復合材料L型角片有限元模型建立兩個分析步,第一個分析步為靜力計算,得出復合材料R區的應力分布。第二個分析步為疲勞計算,計算出其在某一載荷下的疲勞壽命。當復合材料R區破壞層數超過半數,判定模型失去承載能力,發生徹底破壞,記錄此時疲勞載荷循環分析步的個數,從而計算疲勞壽命值。

2.復合材料漸進損傷模型

(1)復合材料層合板失效模式及破壞準則

本文采用以二維Hashin損傷準則的Shokrieh三維疲勞損傷準則作為復合材料是否發生損傷的判據[5-7]。復合材料層合板失效模式主要取決于以下七種損傷形式:

其中,σij為每個單元的應力分量;X i(n,σ,k)為單軸疲勞載荷作用下的縱向剩余疲勞強度;Yi(n,σ,k)為單軸疲勞載荷作用下的橫向剩余疲勞強度;Z i(n,σ,k)為單軸疲勞載荷作用下的法向剩余疲勞強度,當i為T時,表示層合板的拉伸強度,i為C時表示層合板的壓縮強度;S ij(n,σ,k)為單向板在單軸剪切疲勞載荷作用下相應的剪切剩余疲勞強度,n為疲勞載荷循環次數,σ為應力,k為應力比。

(2)復合材料層合板疲勞壽命預測模型

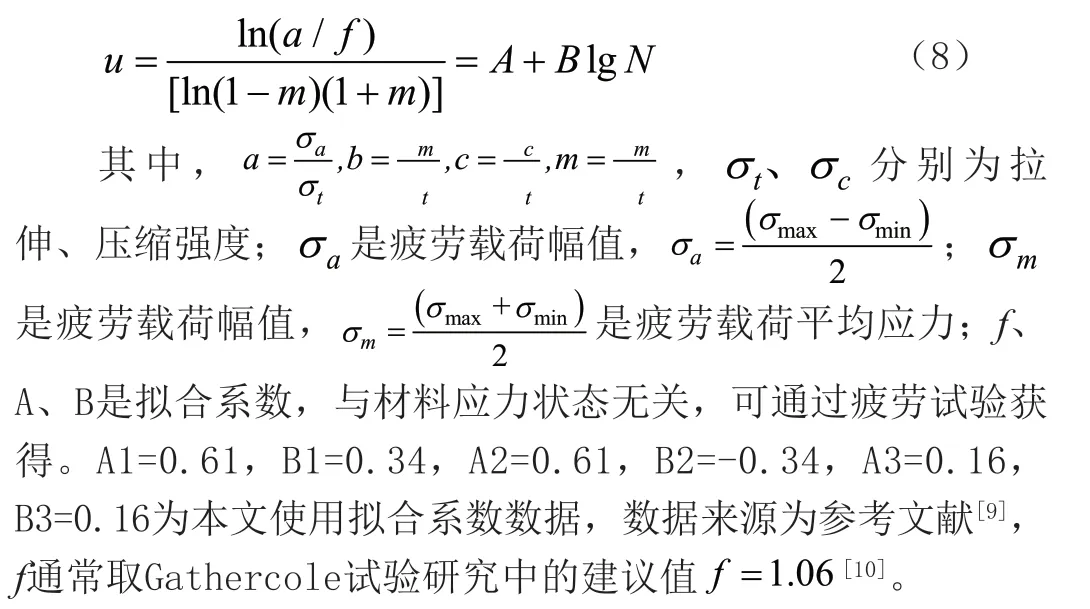

本文采用Shokrieh[8]修正的Bheshty提出的等壽命模型,能夠準確預測單向板的疲勞壽命,其模型表述如下:

(3)復合材料層合板退化準則

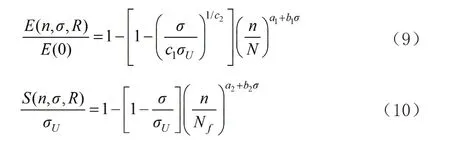

當復合材料受到交變載荷發生失效后,材料的承載能力逐步下降,具備一定的承載能力或者突然失去承載能力。材料性能漸進退化準則為疲勞加載強度及強度退化模型。剩余剛度退化公式推導的剛度、強度退化公式[9]為:

其中,σU是初始強度;σ是在若干疲勞載荷循環下的剩余強度;N是在最大疲勞應力水平σ及應力比k下的疲勞壽命;c1,c2,a1,b1,a2,b2是六個曲線擬合系數,與應力狀態無關。擬合系數可以通過層合板的疲勞試驗獲取。

(4)復合材料疲勞分析方法流程

通過復合材料層合板失效模式及破壞準則、疲勞壽命預測模型、突降和漸降剛度和強度退化公式,編寫UMAT材料疲勞損傷子程序,如圖4所示。

圖4 分析流程圖

3.復合材料L型角片疲勞壽命的影響因素

循環載荷作用下,R區內部主要產生層間拉伸力和層間剪切力,造成基體破壞或基體-纖維破壞兩種主要的疲勞破壞模式。本節主要研究彎矩M引起R區疲勞破壞的主要影響因素:應力比和R區角度。

(1)應力比對R區的疲勞壽命的影響

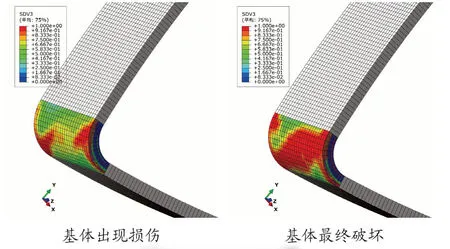

對于基準模型選取應力比為0.06和0.5進行仿真計算,基準模型,如圖1所示,破壞模式為基體拉伸破壞,基準模型在應力比為0.06時的基體拉伸損傷云圖,如圖5所示。

圖5 基體拉伸損傷云圖

在保證疲勞載荷峰值相同的情況下,應力比為0.5時壽命較大,由于應力比越小,疲勞載荷的幅值越大,從而導致模型的壽命減小。

(2)R區角度大小結果對比

在基準模型的基礎上,分別對R區半徑角度為60°、90°、120°的模型在彎矩載荷下進行仿真計算,研究R區半徑角度對疲勞壽命的影響。R區半徑角度為60°時的基體拉伸壓縮損傷云圖,如圖7所示。

圖7 基體拉伸壓縮損傷云圖

在保證疲勞載荷峰值相同的情況下,由于120°的平均應力大于90°的平均應力大于60°的平均應力,所以疲勞壽命會隨著這三個角度的變大而變小。

4.結論

通過構建復合材料層合板L型角片R區的漸進損傷和疲勞壽命模型,從計算結果可以得出以下結論:

(1)基于ABAQUS子程序UMAT實現復合材料L型角片R區的漸進損傷模擬,發現首先在R區外側發生破壞,隨著載荷的增加,損傷逐漸向R區內側擴展。

(2)在彎矩載荷下,復合材料L型角片的R區疲勞壽命隨著應力比的減小而減小,隨著R區半徑角度的變大而變小,本文所提出的方法對典型結構的疲勞壽命趨勢分析具有一定的適用性。